Режим автоматической дуговой сварки

Определение режима сварки производится по экспериментально-расчетной методике с использованием эмпирических соотношений, полученных обработкой опытных данных. Параметрами режима автоматической сварки под флюсом являются:

- сварочный ток,

- напряжение дуги,

- скорость сварки и

- скорость подачи сварочной проволоки.

Основной параметр – сварочный ток – в случае сварки по стыку с зазором без разделки кромок определяется исходя из условия полного провара свариваемого сечения на величину  .

.

При односторонней сварке  принимается равным толщине листа

принимается равным толщине листа  (см), при двусторонней сварке больше

(см), при двусторонней сварке больше  на 10 ... 15 % с учетом перекрытия первого и второго слоев.

на 10 ... 15 % с учетом перекрытия первого и второго слоев.

Для низкоуглеродистых и низколегированных сталей:

(17.1)

(17.1)

где  – коэффициент формы провара,

– коэффициент формы провара,

; (17.2)

; (17.2)

При сварке переменным током  .

.

Диаметр электрода  (мм) выбирают в зависимости от толщины листа по тому же соотношению, которое приведено для ручной сварки.

(мм) выбирают в зависимости от толщины листа по тому же соотношению, которое приведено для ручной сварки.

Исходя из допустимой плотности тока  пo

пo  назначают ток и выбирают коэффициент В, определяющий

назначают ток и выбирают коэффициент В, определяющий  :

:

| |||||

| 65-200 | 45-90 | 35-60 | 30-50 | 25-45 |

| 8-12 | 12-16 | 16-20 | 20-25 | 25-30 |

Оптимальное напряжение дуги:

(17.3)

(17.3)

Скорость сварки:

(17.4)

(17.4)

Используя полученные значения  рассчитывают

рассчитывают  .

.

Если  не удовлетворяет исходным требованиям, проводят корректировку

не удовлетворяет исходным требованиям, проводят корректировку  и повторяют расчет

и повторяют расчет  .

.

Расчет параметров режимов для сварки стыковых соединений с разделкой кромки выполняют по той же методике. При этом ток уменьшают примерно на 10 % с целью предотвращения сквозного прожога и вытекания расплавленного металла сварочной ванны.

Дополнительно проверяют, удовлетворяет ли выбранный режим условию заполнения разделки наплавленным металлом по площади сечения  сварного шва или его слоя при многослойной сварке. При необходимости корректируют

сварного шва или его слоя при многослойной сварке. При необходимости корректируют  .

.

При многослойной сварке за  принимают высоту очередного свариваемого слоя, увеличенную на величину притупления кромок для первого слоя и на 10...15 % для остальных слоев.

принимают высоту очередного свариваемого слоя, увеличенную на величину притупления кромок для первого слоя и на 10...15 % для остальных слоев.

При выполнении односторонних швов с полным проваром для предупреждения прожогов применяют различные подкладки со стороны корня шва: остающиеся стальные, съемные флюсовые или медные. Возможна также сварка по ручной подварке корня шва.

Дуговую сварку под флюсом выполняют неподвижными подвесными автоматическими сварочными головками и передвижными сварочными автоматами (сварочными тракторами), перемещающимися непосредственно по изделию. Назначение сварочных автоматов – подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса.

Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2...100 мм. Под флюсом сваривают стали различных классов.

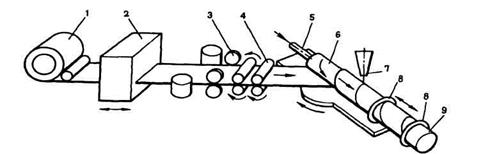

Рис. 17.2 – Схема автоматической линии изготовления спиральношовных труб с применением автоматической дуговой сварки под флюсом: 1 – рулон полосовой стали; 2 – летучий агрегат для обрезки и сварки, позволяющий наращивать полосу; 3 – парные дисковые ножницы для обрезки кромок под сварку; 4 – толкающие валики; 5 – штанга для ввода автоматов для сварки внутреннего шва трубы; 6 – формовочное устройство; 7 – автомат для сварки наружного шва, 8 – летучее устройство для резки непрерывной трубы на трубы мерной длины; 9 – спиральношовная труба.

Рис. 17.2 – Схема автоматической линии изготовления спиральношовных труб с применением автоматической дуговой сварки под флюсом: 1 – рулон полосовой стали; 2 – летучий агрегат для обрезки и сварки, позволяющий наращивать полосу; 3 – парные дисковые ножницы для обрезки кромок под сварку; 4 – толкающие валики; 5 – штанга для ввода автоматов для сварки внутреннего шва трубы; 6 – формовочное устройство; 7 – автомат для сварки наружного шва, 8 – летучее устройство для резки непрерывной трубы на трубы мерной длины; 9 – спиральношовная труба.

Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматических линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб (рис. 17.2).

Дата добавления: 2015-03-26; просмотров: 1257;