Изготовление литейных форм

Основные операции изготовления форм (формовки):

- уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности;

- устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке;

- извлечение модели из формы;

- отделка и сборка форм.

По степени механизации различают:

- формовку ручную,

- машинную и

- автоматическую.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных (массой 200...300 т) отливок. На практике используют различные приемы ручной формовки.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных (массой 200...300 т) отливок. На практике используют различные приемы ручной формовки.

Формовка в парных опоках по разъемной модели наиболее распространена.

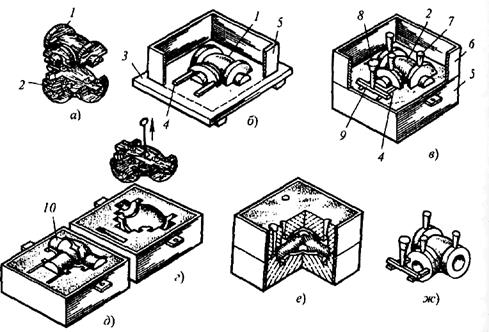

Литейную форму (рис. 7.1, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис. 7.1, а) в такой последовательности:

Рис. 7.1 – Последовательность операций изготовления литейной формы для корпуса вентиля: 1 – нижняя полумодель; 2 – верхняя полумодель; 3 – модельная плита; 4 – модель питателя; 5, 6 – опока; 7 – модель выпора; 8 – модель стояка; 9 – модель шлакоуловителя; 10 – стержень.

1. На модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 и опоку 5 (рис. 7.1, б), в которую засыпают формовочную смесь и уплотняют.

2. Опоку поворачивают на 180° (рис. 7.1, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя 9, стояка 8 и выпоров 7.

3. По центрирующим штырям устанавливают верхнюю опоку 6, засыпают формовочную смесь и уплотняют.

4. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модели детали (рис. 7.1, г) и модели питателей и шлакоуловителей.

5. В нижнюю полуформу устанавливают стержень 10 (рис. 7.1, д) и накрывают нижнюю полуформу верхней.

На рис. 7.1, е показана литейная форма для корпуса вентиля.

После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис. 7.1, ж).

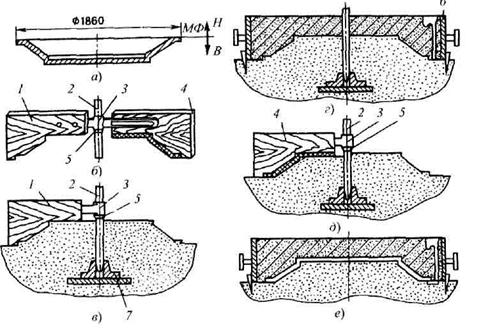

Формовку шаблонами применяют в единичном производстве для получения отливок, имеющих конфигурацию тел вращения. Для примера рассмотрим технологический процесс изготовления форм для шлаковой чаши (рис. 7.2, а).

Рис. 7.2 – Шаблонная формовка: 1, 4 – шаблоны; 2 – шпиндель; 3 – серьга; 5 – упор; 6 – верхняя полуформа; 7 – подпятник.

Формовку осуществляют с помощью шаблонов 1, 4 (рис. 7.2, б); в яме устанавливают подпятник 7 со шпинделем 2 в вертикальном положении, засыпают формовочную смесь и уплотняют ее вокруг шпинделя; к серьге 3 прикрепляют шаблон 1, режущая кромка которого имеет очертания наружной поверхности отливки, и устанавливливают его на шпиндель (рис. 7.2, в) до yпора 5.

Вращением шаблона в ту и другую сторону срезают формовочную смесь в соответствии с профилем шаблона, удаляя излишки формовочной смеси.

По полученному болвану изготовляют верхнюю полуформу 6 (рис. 7.2, г). Для этого серьгу с шаблоном снимают со шпинделя, плоскость разъема формы покрывают разделительным слоем сухого кварцевого пеcка и бумагой, устанавливают модели литниковой системы, опоку, засыпают формовочную смесь и уплотняют ее, удаляют шпиндель и снимают верхнюю полуформу.

В подпятник 7 вновь устанавливливают шпиндель, на который с помощью серьги устанавливают шаблон 4 (рис. 7.2, с (имеющий очертания внутренней поверхности и отливки. С помощью этого шаблона с болвана удаляется слой формовочной смеси на толщину стенки отливки (рис. 7.2, д) после этого снимают шаблон и удаляют шпиндель, отделывают полученный болван и устанавливают верхнюю полуформу (рис. 7.2, е), затем в литейную форму заливают расплавленный металл.

Формовку в кессонах применяют при изготовлении крупных отливок массой до 200 т.

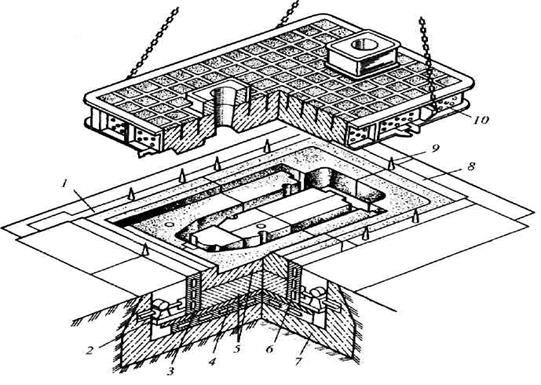

На рис. 7.3 показана форма станины, собранная в механизированном кессоне, который смонтирован на бетонном основании 7. Дно его выложено чугунными плитами 4. Две неподвижные стенки 1 и 8 также облицованы металлическими плитами. Противоположные чугунные стенки 3 и 6 передвигаются с помощью червячного редуктора 2, приводимого в действие электродвигателем, что позволяет изменять внутренние размеры кессона. Форму собирают из стержней – блоков 5, изготовленных из жидких самотвердеющих смесей. Литниковую систему изготовляют из керамических огнеупорных трубок. Верхнюю полуформу 10 устанавливают по центрирующим штырям 9 и прикрепляют к кессону болтами.

Рис. 7.3 – Сборка формы станины в механизированном кессоне: 1, 8 – неподвижные стенки; 2 – редуктор; 3, 6 – подвижные стенки; 4 – чугунные плиты; 5 – стержни-блоки; 7 – бетонное основание; 9 – центрирующие штыри; 10 – верхняя полуформа

Дата добавления: 2015-03-26; просмотров: 1210;