ТЕХНОЛОГИЯ ЛИТЬЯ И СВАРКИ

Для повышения прочности сформованные из порошков заготовки под-веркаются спеканию. Эта операция осуществляется в печах электросопротивления или индукционных с нейтральной или защитной средой в течение 30—90 мин при температуре около 2/3 температуры плавления основного компонента. В процессе спекания происходит восстановление поверхностных оксидов, развиваются диффузионные явления, образуются новые контактные поверхности.

При необходимости повышения точности размеров и уплотнения поверхностного слоя спеченные детали подвергают калиброванию — дополнительному прессованию в стальных пресс-формах или продавливанию прутка через калиброванное отверстие в матрице.

Спеченные заготовки можно обрабатывать резанием — точением, фрезерованием, сверлением. В связи с их пористостью не следует применять смазывающе-охлаждающие жидкости, которые, проникая в поры, могут вызвать внутреннюю коррозию материала. Если выход пор на поверхность необходимо сохранить (например, у вкладышей подшипников), обработку спеченных деталей нужно производить хорошо заточенным режущим инструментом.

Спеченные детали из сплавов на основе железа, титана, никеля и других металлов могут также подвергаться различным видам термической или химико-термической обработки.

§ 15. Технологические основы конструирования спеченных деталей

При конструировании деталей из порошков следует:

не допускать значительной разностенности, так как вследствие большой усадки может произойти коробление детали;

избегать выступов, пазов и отверстий, расположенных перпендикулярно к оси прессования;

избегать острых углов, а в местах сопряжения элементов детали типа фланец — цилиндр предусматривать закругления радиусом не менее 0,25 мм;

наружные и внутренние резьбы получать обработкой резанием; толщину стенок детали задавать не менее 1 мм.

ТЕХНОЛОГИЯ ЛИТЬЯ И СВАРКИ

Литейное производство – отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин: станины прокатных станов, станины металлорежущих станков, корпуса гидротурбин и другие отливки массой в десятки от сотен тонн до мелких деталей массой в несколько граммов для радиоэлектронной промышленности, часовой промышленности и других отраслей.

Литейное производство – отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин: станины прокатных станов, станины металлорежущих станков, корпуса гидротурбин и другие отливки массой в десятки от сотен тонн до мелких деталей массой в несколько граммов для радиоэлектронной промышленности, часовой промышленности и других отраслей.

Характерной особенностью литейного производства является универсальность – возможность получения самых разнообразных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов.

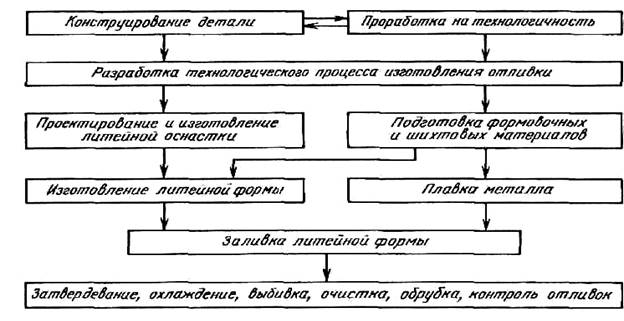

Сущность литейного производства заключается в приготовлении расплавленного металла необходимого качества и заливке его в специальную литейную форму. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро- и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений, вызываемых неоднородным охлаждением ее частей. Общая схема изготовления отливок представлена на рис. 1.1.

Сущность литейного производства заключается в приготовлении расплавленного металла необходимого качества и заливке его в специальную литейную форму. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро- и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений, вызываемых неоднородным охлаждением ее частей. Общая схема изготовления отливок представлена на рис. 1.1.

Рис. 1.1 – Общая технологическая схема изготовления отливок.

Для изготовления отливок применяют множество способов литья: в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и пр.

Область применения того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами.

Литейное производство очень древнее ремесло. Первые отливки обнаруженные археологами были изготовлены более 5 тыс. лет назад.

Началось литье с использования глиняных форм, так как уже было известно гончарное дело, а затем стали использовать каменные формы.

3,5 тыс. лет тому назад возникло искусство формообразования отливок по выполняемым моделям.

Когда в V-III вв. до н.э. у скифов возникла потребность в изготовлении множество бронзовых наконечников стрел – они стали использовать металлические формы – кокиль.

Восьмым чудом света, по мнению Герадота является огромный бронзовый котел, отлитый скифскими литейщиками. Диаметр котла 2,5 м, толщина стенки – 6 пальцев, высота ~ 30 м. Масса котла превышала 10т. Его прозвали Царь- котел.

Высокого мастерства достигли литейщики России.

На Урале отлита часть молота – шабот весом 600т. Для этой отливки использовали металл 14 печей (1873г.). Двадцать шестого января она была залита и лишь в мае она полностью остыла. «Медный всадник» (Фальконе). Царь-колокол (205т), царь – пушка (40т) – для нее предназначались ядра массой ~ 2т, при заряде пороха 0,5т. На Урале была отлита чугунная пушка массой 45 т из нее было произведено 314 выстрелов.

На востоке был отлит царь лев – длиной 5,5м, высотой 6,1 м и массой ~ 100т – отливке этой 1000 лет.

Пример искусства русских литейщиков – касслинское литье. Каслинский павильон в Свердловской картинной галерее – В 1900г он демонстрировался на Мировой выставке в Париже и ему была присуждена высшая награда. – Гран - при.

Значение литейного производства в народном хозяйстве чрезвычайно велико. Нет такой отрасли машиностроение, приборостроение, строительства, где бы не применялись отливки. В современных машинах отливки составляют до 60% от их общего веса. Распространение литых деталей в машиностроение объясняется их сравнительной дешевизной, а также тем, что литейное производство имеет ряд преимуществ по сравнению с другими методами производства заготовок для деталей машин.

По сравнению с ковкой и штамповкойлитейное производство имеет следующие преимущества:

1. Можно получить заготовки любой сложной формы, максимально приближенные к форме готового изделия.

2. Припуски на механическую обработку в литейных изделиях могут быть минимальными, а отливки, изготовляемые некоторыми прогрессивными способами литья, не требуют механической обработке, которая является самым дорогим циклом технологического процесса изготовление изделий.

3. Литейное производствоне требует дорогостоящего оборудования, как ковочно-штамповочное.

4. Отливки можно изготовить из любого, кроме самых тугоплавких металлов, в то время как обработке и давлением могут подвергаться лишь пластичные металлы. Для чугуна и некоторых других сплавов литейное производство является единственно возможным способом получение заготовок.

Следует отметить, что, наряду с указанными преимуществами, литейное производство имеет и отрицательные стороны:

1. В отливках более вероятно появление внутренних дефектов, чем в заготовках, полученных обработкой давлением.

2. Отливки имеют более крупнозернистое строение, и значит остаточные внутренние напряжения, скрытие раковины и неметаллические включения. С точки зрения прочности и эксплутационной надежности, отливки в большинстве случаев уступают кованым и штампованным.

Однако указанные отрицательные свойства отливок могут быть в значительной мере устранены при правильном конструировании литых деталей. Современные технологии литья позволяют получить отливки, не уступающие по своей прочности и надежности, кованным и штампованным заготовкам.

Дата добавления: 2015-03-26; просмотров: 1620;