Литейные свойства сплавов

К литейным свойствам относят технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме.

Наиболее важные литейные свойства – это:

- жидкотекучесть,

- усадка (объемная и линейная),

- склонность сплавов к ликвации,

- склонность к образованию трещин, поглощению газов, пористости и др.

Жидкотекучесть – это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, температуры заливки и формы, свойств формы, вязкости и поверхностного натяжения расплава и т.д.

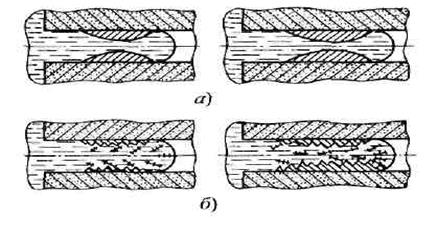

Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы и затвердевающие в интервале температур. Это объясняется тем, что для сплавов, затвердевающих при постоянной температуре или в узком интервале температур (не более 30 °С), характерно последовательное затвердевание отливки (рис. 3.1, а) с образованием сплошной твердой корки на поверхности канала, внутри которой будет сохраняться жидкий расплав, способный вытекать в канал, заполняя его. Подвижность таких расплавов сохраняется вплоть до образования 60...80 % в отливке твердой фазы. В отливках образуется столбчатая структура, что обеспечивает высокую плотность и герметичность.

Сплавы, обладавшие широким интервалом затвердевания (более 100 °С), и сплавы, затвердевающие в виде твердых растворов, образуют в расплаве разветвленные дендриты по всему сечению потока (рис. 3.1, б). Такая смесь жидкого расплава со взвешенными дендритами теряет способность течь в каналах литейной формы при наличии твердой фазы 20...30 % от объема.

Рис. 3.1 – Схема механизма останова потока расплава в канале литейной формы: а – эвтектических сплавов и сплавов, затвердевающих в малом интервале температур; б – сплавов, затвердевающих в широком интервале температур

Повышение температуры заливки и температуры литейной формы увеличивает жидкотекучесть сплавов.

Вязкость и поверхностное натяжение практически не оказывают влияния на жидкотекучесть литейных сплавов.

Сплавы, склонные к повышенному окислению с образованием сплошной и прочной оксидной пенки, обладают пониженной жидкотекучестью, так как при заливке оксидные пленки оказывают сопротивление течению расплава, увеличивая внутреннее трение расплавленного металла.

Однако оксидные пленки, образующие легкоплавкие жидкие фазы, наоборот, положительно влияют на жидкотекучесть. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму.

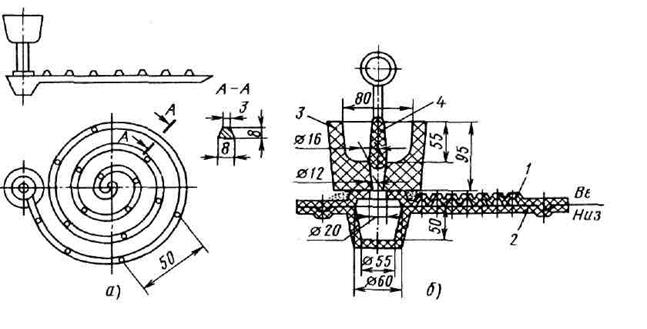

Жидкотекучесть литейных сплавов определяют путем заливки специальных технологических проб (рис. 3.2). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах. Наибольшей жидкотекучестью обладает серый чугун, наименьшей – магниевые сплавы.

Рис. 3.2 – Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов: 1,2 – нижняя и верхняя полуформы; 3 – заливочная чаша; 4 – графитовая пробка

Рис. 3.2 – Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов: 1,2 – нижняя и верхняя полуформы; 3 – заливочная чаша; 4 – графитовая пробка

Усадка– свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах.

Усадка– свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах.

Линейная усадка – уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, %:

; (3.1)

; (3.1)

где  – размеры полости формы и отливки при температуре 20 °С.

– размеры полости формы и отливки при температуре 20 °С.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшает повышенное содержание кремния, усадку отливок – снижение температуры заливки. Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходят механическое и термическое торможения усадки.

Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможений.

Линейная усадка для серого чугуна составляет 0,9...1,3 %, для углеродистых сталей – 2...2,4 %, для алюминиевых сплавов – 0,9...1,5 %, для медных – 1,4...2,3%.

Объемная усадка – уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемную усадку определяют соотношением, %:

; (3.2)

; (3.2)

где – объем полости формы и объем отливки при температуре 20 °С.

– объем полости формы и объем отливки при температуре 20 °С.

Объемная усадка приблизительно равна утроенной линейной усадке:

; (3.3)

; (3.3)

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

Дата добавления: 2015-03-26; просмотров: 1812;