Усадочные раковины

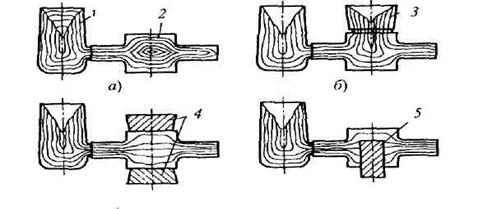

Усадочные раковины – сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис. 3.3, а).

Рис. 3.3 – Схема образования усадочной раковины (а) и усадочной пористости (б). 1 – корка твердого металла; 2 – слой твердого металла; 3 – усадочная раковина; 4 – остатки жидкой фазы; 5 – разобщенные твердые ячейки;

6 – рассредоточенные усадочные раковины.

Сначала около стенок литейной формы образуется корка 1 твердого металла. Вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, уровень металла в незатвердевающей части отливки понижается до уровня а–а. В следующий момент времени на корке 1 нарастает новый твердый слой 2, а уровень жидкости далее понижается до уровня б–б. Так продолжается до тех пор, пока не закончится процесс затвердевания. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины 3. Сосредоточенные усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава (сплав АК12) и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянные бронзы и др.).

Усадочная пористость – скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердевали последними без доступа к ним расплавленного металла (рис. 3.3, б). Вблизи температуры солидуса кристаллы срастаются друг с другом. Это приводит к разобщению ячеек 5, заключающих в себе остатки жидкой фазы 4.

Затвердевание небольшого объема металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 6. Множество таких межзеренных микроусадочных раковин образует пористость, которая располагается по границам зерен металла. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. С этой целью на отливки устанавливают прибыли-резервуары с расплавленным металлом, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающим последними.

Рис. 3.4 – Способы предупреждения усадочных раковин и пористости: 1,3 – прибыль; 2 – усадочная раковина и пористость; 4 – наружные холодильники; 5 – внутренний холодильник.

На рис. 3.4, а прибыль 1 не может обеспечить доступ расплавленного металла к утолщенному участку отливки. В этом месте образуются усадочная раковина 2 и пористость. Установка на утолщенный участок прибыли 3 (рис. 3.4, б) предупреждает образование усадочной раковины и пористости.

Предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных холодильников 4 (рис. 3.4, в) или внутренних холодильников 5 (рис. 3.4, г).

Наружные холодильники (рис. 3.4, в) устанавливают в форму с внешней стороны массивных частей отливки. Вследствие высокой теплопроводности и большой теплоемкости холодильника отвод теплоты от массивной части отливок происходит интенсивнее, чем от тонкой. Это способствует выравниванию скоростей затвердевания массивной и тонкой частей и устранению усадочных раковин и пористости.

Внутренние холодильники (рис. 3.4, г) устанавливают внутрь полости формы, образующей массивные части отливки. Эти холодильники изготовляют из того же сплава, что и отливку. При заполнении формы внутренние холодильники частично расплавляются и свариваются с основным металлом.

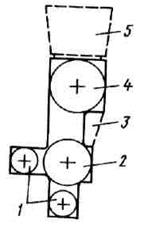

Для получения плотных отливок необходимо обеспечить надежное их питание и направленное затвердевание отливки, которое должно проходить последовательно по всему объему отливки без образования в ней замкнутых объемов с расплавом. Направленность затвердевания определяют способом вписанных окружностей. Этот способ состоит в том, что в рассматриваемое сечение отливки вписывают окружности в различных точках (рис. 3.5). Узлы 1 с окружностями наименьшего диаметра будут затвердевать первыми, затем узел 2 и в последнюю очередь узел 4. В ходе затвердевания в узлах 2 и 4 неизбежно появление усадочных дефектов (усадочных раковин и пористости) из-за затвердевания изолированных объемов расплава. Для предупреждения появления усадочной раковины в узле 2 необходимо увеличить толщину стенки отливки за счет напуска 3 – утолщения стенок снизу вверх, а для узла 4 предусмотреть прибыль 5.

Рис. 3.5 – Определение теплового узла способом вписанных окружностей: 1,2,4 – тепловые узлы отливки; 3 – напуск (утолщение стенок снизу вверх);

5 – прибыль

Прибыли на отливках имеют технологическое значение, и их в конце процесса изготовления отливки удаляют.

Ликвация– неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. Чем больше это различие, тем неоднороднее распределяется примесь по сечению отливки и тем больше ликвация примеси. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Ликвация вызывает неоднородность механических свойств в различных частях отливки.

Различают дендритную (внутрикристаллитную) и зональную ликвации.

Дендритная ликвидация – это неоднородность химического состава в микрообъемах сплава в пределах одного зерна (дендрита).

Во-первых, оси дендрита, затвердевшие раньше, обогащены тугоплавким и обеднены легкоплавким компонентами сплава по сравнению с межосными пространствами.

Во-вторых, растущие первыми оси дендритов содержат меньше примесей, чем межосные пространства, в которые эти примеси оттесняются при образовании дендритов. Это приводит к неравномерному распределению примесей по сечению кристалла.

Зональная ликвация – это неоднородность химического состава в микрообъемах с градиентом концентраций в отливке в целом или в отдельных ее частях. Она возникает в процессе диффузии примесей из двухфазной зоны кристаллизующейся отливки в объем не затвердевшего расплава всплывания загрязненных примесями объемов вследствие их меньшей плотности по сравнению с основным сплавом и т.д.

Дендритную ликвацию устраняют отжигом отливок.

Зональная ликвация устраняется выравниванием толщин стенок отливок, применением рассредоточенного подвода металла к отливке, изготовлением отливок литьем в кокиль и другими способами.

Зональная ликвация устраняется выравниванием толщин стенок отливок, применением рассредоточенного подвода металла к отливке, изготовлением отливок литьем в кокиль и другими способами.

Дата добавления: 2015-03-26; просмотров: 4302;