Особые способы листовой штамповки

В мелкосерийном производстве применение сложных по конструкции штампов неэкономично, поэтому здесь широко применяют упрощенные способы получения полых деталей: взрывной волной, электрогидравлическую, магнитно-импульсную штамповку, штамповку резиной, жидкостью, ротационное выдавливание на специальных давильных или универсальных токарных станках.

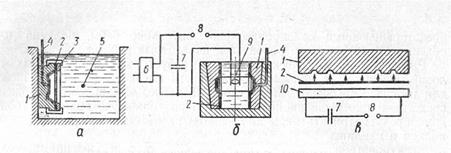

1. Штамповка взрывом применяется при изготовлении крупногабаритных деталей сложной формы из труднодеформируемых сплавов. Энергия взрыва передается заготовке преимущественно через жидкую фазу (воду). Штамповку производят в железобетонном бассейне. Штамп, состоящий из матрицы / (рис. 1У.36, а), размещается на дне или около стенки бассейна. Заготовка 2 зажимается между прижимом 3 и матрицей. Зона между матрицей и заготовкой вакуумируется через систему 4. При взрыве заряда взрывчатых веществ 5 в воде возникает ударная волна, которая вызывает деформацию заготовки. Скорости деформации при взрывной штамповке составляют 3—30 м/с, но местные скорости деформации достигают 300 м/с. При производстве единичных деталей матрицу можно изготавливать из чугуна, бетона, дерева, гипса, картона и льда.

2. Электрогидравлическая штамповка подобна штамповке взрывом, но ударная волна возникает при электрическом разряде в жидкости. Известны два метода превращения электрической энергии в механическую в жидкой среде: 1) разряд конденсатора через зазор в жидкости при напряжении 10—30 кВ; 2) разряд конденсатора через алюминиевую проволочку. Второй метод обеспечивает лучшее управление процессом.и требует меньших напряжений.

Рис. IV.35. Особые методы листовой штамповки.

Установка для электрогидравлической штамповки, кроме матрицы 2 (рис. 1У.36, б) и вакуумной системы 4, как и при штамповке взрывом, имеет зарядное устройство 6, разрядник 8, обеспечивающий подачу накопленной в конденсаторе 7 энергии на рабочий разрядник 9.

Электрогидравлическая штамповка успешно используется для развальцовки труб в трубных решетках аппаратов высокого давления.

3. Электромагнитная (магнитно-импульсная) штамповка основана на прямом деформировании металла импульсными электромагнитными полями.

Установка (рис. IV.36, в) содержит зарядное устройство (на схеме не показано), емкостный накопитель энергии (батарею-конденсатор) 7, коммутирующее устройство 8 и индуктор 10. Индуктор в виде соленоида или плоской спирали делается обычно из медной трубки, залитой в пластмассу. При прохождении импульса электрического тока большой силы (до 150 ООО А) через индуктор между ним и заготовкой создается магнитное поле высокой интенсивности, которое наводит в заготовке 2 вихревые токи. Взаимодействие электрического поля и наведенных токов создает силы отталкивания, которые деформируют заготовку по пуансону или.матрице 1. Возникающие при этом давления действуют в течение нескольких микросекунд и достигают значений около 350 МПа.

Электромагнитная штамповка применяется для обжатия и раздачи трубчатых заготовок, штамповки плоских листовых заготовок из электропроводных металлов (алюминий, медь, латунь, малоуглеродистая сталь), а также для сборочных операций (запрессовки в трубах колец, соединения концов труб, изготовления баллонов и др.).

§ 24. Краткие сведения о технике безопасности

Штамповка и ковка сопровождаются перемещением со значительными скоростями подвижных деталей оборудования и инструментов, ударными воздействиями, часто производятся при высоких температурах и вызывают необходимость соблюдения особых требований по технике безопасности.

Приборы управления не должны допускать случайного или самопроизвольного включения оборудования. Педальные устройства управления должны иметь ограждения для предотвращения случайного воздействия на них.

Молоты, ножницы и прессы обеспечиваются защитными и блокировочными устройствами, исключающими попадание рук в зону перемещанин бойков, ножей, штампов. Прессы и молоты снабжаются устройствами,

13Г>

предотвращающими самопроизвольное опускание бабы, ползуна или подвижной траверсы при ремонтах и наладочных работах.

Работа на гидравлических прессах требует выполнения особых условий, связанных с применением жидкости высокого давления. Прессы для горячей обработки, действующие на масле, должны быть снабжены средствами противопожарной защиты. При горячей штамповке необходимо предусматривать меры для защиты работающего от попадания осколков и окалины.

Электронагревательные устройства снабжаются ограждениями, механической или электрической блокировкой, не допускающими прикосновения работающего к токоведущим частям.

Эффективными мероприятиями, повышающими безопасность работы при штамповке, являются ограждения опасных зон штампов, применение закрытых штампов, механизация подачи заготовок и удаления отходов и деталей из опасной зоны.

| Глава 1 ОБЩИЕ СВЕДЕНИЯ § 1. Физическая сущность и классификация способов сварки 1. Физическая сущность сварки. Сваркой металлов называется про- цесс получения неразъемных соединений металлических изделий, -осу- ществляемый за счет использования межмолекулярных и межатом- ных сил сцепления. Для приведения этих сил в действие необходимо сбли- зить атомы соединяемых металлов на расстояния порядка Ю-8 см, т. е. на такие, которые примерно равны параметрам кристаллических решеток этих металлов. Указанному процессу сближения атомов и молекул спо- собствует нагрев свариваемых поверхностей до расплавленного или плас- тического состояния и приложение механического усилия сжатия. Сварку широко применяют для соединения однородных и разнородных металлов и их сплавов, металлов с Ьекоторыми неметаллическими материалами (керамикой, графитом, стеклом и пр.), а также при изготовлении изделий из пластмасс, некоторых горных пород, смол и пр. Однако наиболее важное значение имеет сварка металлов, которая, как и другие способы обработки металлов, широко применяется в современном машиностроении и в строительстве. 2. Классификация способов сварки. Современные способы сварки клас- сифицируют по двум основным признакам: по состоянию металла в про- цессе сварки и по виду энергии, используемой для нагрева свариваемых частей. По первому признаку различают сварку плавлением и сварку давлением. При сварке плавлением кромки соединяемых деталей, или так называемый основной металл, и в большинстве случаев дополнительный, или так |

Дата добавления: 2015-03-26; просмотров: 1633;