Контроль качества продукции

Контроль качества представляет собой систему технических и административных мероприятий для обеспечения производства продукции в полном соответствии с требованиями нормативной документации.

Организация контроля качества включает в себя проведение замеров количественных и качественных характеристик продукции или процесса, влияющего на качество изделий, в соответствии с установленными техническими требованиями.

Цель контроля качества- получение информации о состоянии объекта контроля и сопоставление полученных результатов с предъявляемыми требованиями, которые могут быть отражены в стандартах, договорных обязательствах, чертежах.

Непосредственно процесс контроля качества включает:

– лабораторный контроль качества, включающий контроль используемых материалов, контроль внедряемых моделей и образцов, испытание продукции на надежность;

– проверку качества, предусматривающую входной контроль, контроль процесса производства и контроль на выходе;

– использование измерительной техники.

Стимулирование качества предусматривает:

– организацию процесса обучения и повышения квалификации персонала;

– активное использование методов и средств мотивации в области обеспечения качества;

– постановку специальных задач в рамках системы качества.

Статистические методы управления качеством продукции обладают в сравнении со сплошным контролем продукции таким важным преимуществом, как возможность обнаружения отклонения от технологического процесса не тогда, когда вся партия деталей изготовлена, а в процессе производства (когда можно своевременно вмешаться в процесс и скорректировать его).

Статистическое регулирование процессов может обеспечитьсистематический подход к оптимизации процессов, помогая при этом:

– снизить объем потерь;

– обнаружить проблемные участки;

– стабилизировать параметры технологического процесса;

– сделать процесс принятия решений более объективным.

Основные области применения статистических методов контроля качеством включают:

1) Статистический анализ точности и стабильности технологического процесса - это установление статистическими методами значений показателей точности и стабильности технологического процесса и определение закономерностей его протекания во времени.

2) Статистическое регулирование технологического процесса - это корректирование значений параметров технологического процесса по результатам выборочного контроля контролируемых параметров, осуществляемое для технологического обеспечения требуемого уровня качества продукции.

3) Статистический приемочный контроль качества продукции - это контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям и принятия продукции.

Термин "статистический приемочный контроль" не следует обязательно связывать с контролем готовой продукции. Статистический приемочный контроль может применяться на операциях входного контроля, на операциях контроля закупок, при операционном контроле, т.е. в тех случаях, когда надо решить - принять или отклонить партию продукции.

4) Статистический метод оценки качества продукции-это метод, при котором значения качества показателей качества продукции определяют с использованием правил математической статистики.

Область применения статистических методов в задачах управления качеством продукции чрезвычайно широка и охватывает весь жизненный цикл продукции (разработку, производство, эксплуатацию, потребление).

Семь инструментов контроля качества

Научной основой современного технического контроля является математико-статистические методы.

Семь основных инструментов контроля качества - набор инструментов, позволяющих облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов. В 1979 году Союз японских ученых и инженеров (JUSE) определил основные методы анализа качества продукции, которые используются сегодня всем международным сообществом. Это семь инструментов контроля качества:

1. Контрольный листок - инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации.

2. Контрольная карта - инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него, предупреждая его отклонения от предъявленных к процессу требований.

3. Гистограмма - инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный интервал.

4. Диаграмма разброса (рассеивания) - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных.

5. Метод стратификации (расслаивания данных) - инструмент, позволяющий произвести разделение данных на подгруппы по определенному признаку.

6. Диаграмма Исикавы (причинно-следственная диаграмма) - инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие).

7. Диаграмма Парето - инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему, и распределить усилия для ее эффективного разрешения.

Рассмотрим сущность данных статистических методов контроля качества продукции.

Метод Контрольный листок

Применяется в производстве и на различных стадиях жизненного цикла продукции как при контроле по качественным, так и при контроле по количественным признакам.

Цель метода – сбор данных и их автоматическое упорядочение для облегчения дальнейшего использования собранной информации.

Контрольный листок - это:

– средство регистрации данных, как правило, в виде бумажного бланка с заранее внесенными в него контролируемыми параметрами, соответственно которым можно заносить необходимые данные с помощью пометок или каких-либо символов;

– инструмент, позволяющий облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов.

Обычно цели сбора данных в процессе контроля качества состоят в следующем:

– контроль и регулирование процесса;

– анализ отклонений от установленных требований;

– контроль выхода процесса.

Когда цель сбора данных установлена, она становится основной для определения типа данных, которые нужно собрать. В процессе сбора важно тщательно упорядочить данные, чтобы облегчить их последующую обработку. Для этого надо:

– зарегистрировать источник данных (время, оборудование и т. п.);

– регистрировать данные так, чтобы их было легко использовать.

Для сбора исходных данных используют контрольные листки (КЛ).

Виды различных КЛ многообразны, для каждой конкретной цели может быть разработан свой листок. Например, КЛ для регистрации распределения измеряемого параметра в ходе производства; КЛ причин дефектов; КЛ для фиксирования отказавших деталей в приборе; КЛ регистрации телефонных звонков; КЛ локализации дефектов; КЛ регистрации видов дефектов; КЛ регистрации времени явки учащихся на занятия; график температуры больного и т. д. Но принцип их оформления остается неизменным.

Правила составления контрольных листков:

- Решить, какие данные будут собираться, определиться с очередностью сбора информации.

- Определить период времени, в течение которого будет проводиться сбор информации.

- Сформулировать заголовок, отражающий тип собираемой информации.

- Указать источник данных.

- Составить перечень контролируемых характеристик.

- Разработать бланк - стандартную форму регистрации данных, максимально удобную для заполнения в соответствии с принятыми правилами.

В любом КЛ обязательно должна быть адресная часть, в которой указывается его название, измеряемый параметр, название и номер детали, цех, участок, станок, смена, оператор, материал, режимы обработки и другие данные, представляющие интерес для анализа путей повышения качества изделия или производительности труда. Ставится дата заполнения, листок подписывается лицом, его непосредственно заполнявшим, а в случаях, если на нем приводятся результаты расчетов - лицом, выполнявшим эти расчеты.

Ниже приведен пример контрольного листка для регистрации отказавших деталей в телевизорах.

Таблица Пример контрольного листка

| Модель А | Чертой отмечается каждая замененная деталь. Период: неделя. Ремонтник: ФИО. | Частота |

| Интегральные схемы | //// | |

| Конденсаторы | ///…/// | |

| Сопротивления | // | |

| Трансформаторы | //// | |

| Переключатели | / | |

| Итого | ||

| Модель В | /// | |

| Интегральные схемы | //…// | |

| Конденсаторы | / | |

| Сопротивления | // | |

| Трансформаторы | ///…/ | |

| Переключатели | / | |

| Итого | ||

| Всего |

Метод Контрольные карты

Другие названия метода: "Контрольные карты Шухарта". Автор метода: У. Шухарт (США), 1924 г

Контрольные карты (КК) - инструмент, позволяющий отслеживать ход процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований.

Этапы реализации метода:

- Выбор показателя, плана выборки, типа карты.

- Сбор данных.

- Вычисление выборочных статистик, центральной линии, контрольных пределов.

- Построение контрольной карты.

- Оценка управляемости процесса.

- Совершенствование системы.

- Пересчет КК (при необходимости).

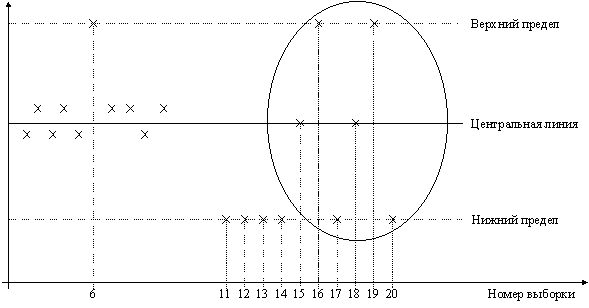

Контрольная карта (рис. 1) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. На оси У отмечается значение показателя качества.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

Рис.1. Контрольная карта

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Метод Гистограммы

Автор метода: А.М. Гэри (Франция), 1833 г.

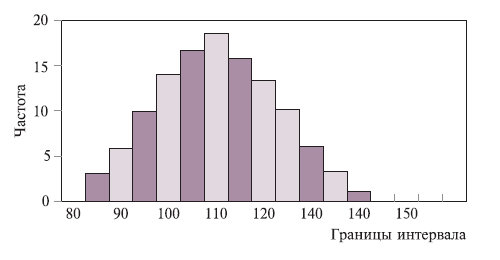

Гистограмма - один из вариантов столбиковой диаграммы, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания в определенный (заранее заданный) интервал.

Порядок построения гистограммы:

- Собрать данные, выявить максимальное и минимальное значения и определить диапазон (размах) гистограммы.

- Полученный диапазон разделить на интервалы, предварительно определив их число (обычно 5-20 в зависимости от числа показателей) и определить ширину интервала.

- Все данные распределить по интервалам в порядке возрастания: левая граница первого интервала должна быть меньше наименьшего из имеющихся значений.

- Подсчитать частоту каждого интервала.

- Вычислить относительную частоту попадания данных в каждый из интервалов.

- По полученным данным построить гистограмму - столбчатую диаграмму, высота столбиков которой соответствует частоте или относительной частоте попадания данных в каждый из интервалов:

– наносится горизонтальная ось, выбирается масштаб и откладываются соответствующие интервалы;

– затем строится вертикальная ось, на которой также выбирается масштаб в соответствии с максимальным значением частот.

На рисунке 2 представлен вид гистограммы.

Рис.2. Гистограмма (нормальное распределение)

Дата добавления: 2015-03-26; просмотров: 1275;