Водород. Источником водорода в сталеплавильных агрегатах явл-ся влага шихты и атмосфера печи, содержащая пары воды и водорода

Источником водорода в сталеплавильных агрегатах явл-ся влага шихты и атмосфера печи, содержащая пары воды и водорода

{H2}→[H]

{H2O}→[H]+[O]

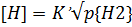

Эта зависимость наз-ся ур-нием квадратного корня или ур-нием Сивертса.

При переходе Ме из жидкого состояния в твёрдое, растворимость водорода скачкообразно уменьшается в 3-4 раза, что вызывает интенсивное выделение водорода из Ме и образование газовых пузырей особой формы – флокенов . Оставшийся в твёрдом растворе Н искажает кристаллическую решётку Ме-ла, увеличивает его хрупкость, уменьшает пластичность, что ухудшает качество Ме-ла.

Меры борьбы с водородом:

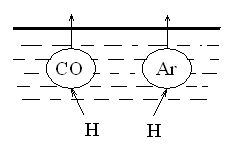

1- организация кипения ванны. В пузырьках СО давление настолько мало по-сравнению с другими газами, что водород может растворятся в них как в пустоте. Тоже самое происходит при продувке расплава инертными газами.

2- обработка расплава вакуумом. При помещении расплава в вакуумную камеру давление Н над расплавом уменьшается и он начинает удалятся из Ме-ла. Наиболее эффективно вакуумирование нераскисленной стали.

3- выдержка закристаллизовавшегося Ме-ла при повышенных t-рах. Поскольку размеры атомов водорода малы, то он может свободно диффундировать через кристаллическую решётку закристаллизовавшегося Ме-ла, особенно при повышенных t-рах.

4- обработка расплава гидрообразующими эл-тами. Некоторые эл-ты (РЗМ) способны образовывать с водородом стойкие соединения гидриды и в этом случае уменьшается вероятность образования газовых пор и флокенов.

5 -наложение электрического поля и обработка ультразвуком.

Азот.

Источником азота явл-ся атмосфера печи и ферросплав. При обычных t-рах плавления стали вероятность насыщения расплава азотом из газовой фазы невелика, но при t-ре ≈2500 ͦ С, которая развивается в зоне горения электрических дуг между электродом и шахтой, и ферросплавом, а также в месте контакта кислородной струи с расплавом происходит диссоциация молекулярного азота и скорость его проникновения в расплав резко возрастает. На растворимость азота в расплаве влияет состав стали. Такие эл-ты, как Cr, Mn, V, Ti, Al, Ce и РЗМ повышают растворимость азота в стали. А C, Si и Р снижают растворимость азота. Резкое снижение растворимости азота при переходе из жидкого состояния в твёрдое и при превращении  приводит к получению твёрдого раствора пересыщенного азотом, что увеличивает твёрдость и хрупкость стали.

приводит к получению твёрдого раствора пересыщенного азотом, что увеличивает твёрдость и хрупкость стали.

Меры борьбы с азотом:

1- использование шихтовых материалов и ферросплавов чистых по азоту.

2 -организация кипения ванны расплава.

3 -предохранение расплава от контакта с азот содержащей атмосферы.

4 -продувка расплава кислородом не содержащим азот

5 -связывание азота в устойчивые соединения за счёт ввода в расплав Al.

Дата добавления: 2015-03-20; просмотров: 1061;