Соединения с натягом

В последнее время для передачи вращающего момента с колеса на вал все чаще применяют посадки с гарантированным натягом. Нагрузка передается за счет сил трения между сопряженными поверхностями, где необходимое для

Таблица 3.2 – Соединения шлицевые прямобочные (из ГОСТ 1139–80)

| Основные параметры | В н у т р е н н и й д и а м е т р, d, мм | |||||||||||||||

| Л Е Г К А Я С Е Р И Я | ||||||||||||||||

| D, мм | – | – | ||||||||||||||

| z | – | – | ||||||||||||||

| b, мм | – | – | ||||||||||||||

| f, мм | – | – | 0,3 | 0,4 | 0,5 | |||||||||||

| С Р Е Д Н Я Я С Е Р И Я | ||||||||||||||||

| D, мм | ||||||||||||||||

| z | ||||||||||||||||

| b, мм | ||||||||||||||||

| f, мм | 0,3 | 0,4 | 0,5 | |||||||||||||

| Т Я Ж Е Л А Я С Е Р И Я | ||||||||||||||||

| D, мм | ||||||||||||||||

| z | ||||||||||||||||

| b, мм | ||||||||||||||||

| f, мм | 0,3 | 0,4 | 0,5 | |||||||||||||

| Примечания. 1. Обозначено: D – наружный диаметр; d – внутренний диаметр; z – число шлицев; b – ширина шлица; f – фаска. 2. Наибольшее применение имеют шлицы легкой и средней серий. |

Таблица 3.3 – Соединения шлицевые эвольвентные (из ГОСТ 6033–80)

| Модуль, m, мм | Н о м и н а л ь н ы й д и а м е т р, D , мм | ||||||||||||||||

| Ч и с л о з у б ь е в z | |||||||||||||||||

| 1,25 | |||||||||||||||||

| 2,00 | |||||||||||||||||

| 3,00 | |||||||||||||||||

| 5,00 |

Таблица 3.4 – Допускаемые напряжения [sСМ], МПа, [2, c.136]

| Соотношение размеров | Без обра ботки (200 НВ) | Улучше- ние до 300 НВ | З а к а л к а, HRCЭ | Цементация, азотирование до 60 HRCЭ | |||

| dm / dW | e / l | ||||||

| 0,35 | |||||||

| 0,25 | |||||||

| 0,5 | |||||||

| 0,5 | |||||||

| 0,25 | |||||||

| 0,5 | |||||||

| Примечание – dW – диаметр начальной окружности зубчатого колеса, на котором приложена окружная сила; e – смещение середины (bW / 2) зубчатого венца относительно середины (l / 2) шлицевого соединения. |

этого нормальное давление создается силами упругих деформаций вала и ступицы.

Большое рассеяние сил сцепления вследствии рассеяния действительных посадочных размеров и коэффициентов трения, циклическое изменение напряжений и усталость материалов поверхностных слоев приводят к ослаблению натяга, микроскольжению поверхностей и их изнашиванию, к, так называемой, контактной коррозии. Натяг в соединении прогрессивно уменьшается и наступает момент, когда колесо провернется на валу.

Для предотвращения этого в соединениях с натягом следует преду-сматривать запас сцепления К [1, c.81]:

а) для колес промежуточных валов редукторов ........................ К = 4,5;

б) для концов выходных валов редукторов, на которых установлены :

1) соединительные муфты .................................................. К = 3;

2) звездочки цепных передач ............................................. К = 3,5;

3) шкивы ременных передач ............................................... К = 4;

4) колеса открытых зубчатых передач ................................ К = 3,5.

3.4.1 Цилиндрические соединения с натягом

Расчет соединения включает:

а) определение потребного давления р на сопряженных поверхно-стях в зависимости от нагрузки ;

б) расчет необходимого натяга по величине р и выбор посадки ;

в) проверку прочности соединяемых деталей.

3.4.1.1 Среднее контактное давление для передачи момента Т [1, c.81], МПа :

p = 2000TK / pfd 2l . (3.8)

Влиянием осевой силы Fa в зацеплении ввиду его малости пренебрегают

(например, с учетом Fa давление для цилиндрических и червячных колес увеличивается всего в 1,005 раза, а для конических колес с круговым зубом в 1,02 раза).

Коэффициенты трения f :

| Материал пары | Коэффициент f при сборке | |

| прессованием | нагревом | |

| сталь – сталь; сталь – чугун | 0,08 | 0,14 |

| сталь – бронза (латунь) | 0,05 | 0,07 |

| чугун – бронза (латунь); сталь – алюминевый сплав | 0,02 | 0,05 |

| сталь – пластмасса | 0,4 | –– |

Формула (3.8) справедлива в предположении равномерного распределения давления по длине соединения. Это допустимо для короткой ступицы при l / d £ 1,0.

3.4.1.2 Потребный минимальный натяг для передачи нагрузки [1, c.82], [2, c.84], мкм : [Nmin] ³ d + u + dt , (3.9)

В формуле (3.9) : 1) d = 103pd (C1 / E1 + C2 / E2) – (3.10)

деформация деталей по формуле Ляме для толстостенных цилиндров из теории упругости, мкм, где С1, С2 – коэффициенты жесткости:

С1 = [1 + (d1 / d)2] / [1 – (d1 / d)2] - m1 ;

С2 = [1 + (d / d2)2] / [1 – (d / d2)2] + m2_, (3.11)

где d – диаметр соединения, мм;

d1 – диаметр отверстия пустотелого вала (для сплошного вала d1 = 0);

d2 – наружный диаметр ступицы, мм;

m – коэффициент Пуассона : для стали – 0,3; для чугуна – 0,25; для бронзы (латуни) – 0,35 ;

Е – модуль упругости, МПа ; для стали – 2,1×105, чугуна – 0,9×105 ; оловянной бронзы – 0,8×105; безоловянной бронзы и латуни – 105.

2) u = 5,5 (Ra1 + Ra2) – (3.12)

поправка на обмятие микронеровностей, где Ra1 и Ra2 – средние арифмети-ческие отклонения профиля поверхностей (из чертежа или [1, c.349]).

3) dt = 103d[(t2 – 200) a2 – (t1 – 200) a1 ] – (3.13)

поправка на температурную деформацию, мкм,

где a1 , a2 – коэффициенты линейного температурного расширения, 1/0C: для стали – 12×10–6; чугуна – 10×10–6 ; бронзы, латуни – 19×10–6 ;

t1, t2 – соответственно объемная температура охватываемой и охватываю-щей деталей, 0С.

Особенно следует учитывать dt при подборе посадки зубчатых венцов червячных колес, которые значительно нагреваются при работе передачи. 3.4.1.3 Максимальный натяг, допускаемый прочностью охватывающей детали (ступицы, червячного венца и т.д.), мкм :

[Nmax] £ d[pmax] / p + u, (3.14)

где [pmax] = 0,5 sТ2[1 – (d / d2)2] – (3.15)

максимальное давление, допускаемое прочностью охватывающей детали по пределу текучести sТ2 , МПа.

3.4.1.4 Выбор стандартной посадки по соотношениям [Nmin] £ NminП и

[Nmax] ³ NmaxП , где NminП и NmaxП – соответственно минимальный и максимальный вероятностные натяги посадки по таблице 3.5.

Таблица 3.5 – Значения вероятностных натягов NminП / NmaxП, мкм, для посадок [1, c.83]

| Интервалы диаметров d., мм | Н а т я г и NminП / NmaxП, м к м, д л я п о с а д о к | ||||||||||

| H7 p6 | H7 r6 | H8 s7 | H7 s6 | H7 s7 | H7 t6 | H8 u8 | H7 u7 | H8 x8 | H8 z8 | H8 za8 | |

| Св.30 до 40 | |||||||||||

| Св.40 до 50 | |||||||||||

| Св.50 до 65 | |||||||||||

| Св.65 до 80 | |||||||||||

| Св.80 до 100 | |||||||||||

| Св.100 до 120 | |||||||||||

| Св.120 до 140 | |||||||||||

| Св.140 до 160 | |||||||||||

| Св.160 до 180 | |||||||||||

| Св.180 до 200 |

3.4.1.5 Для выбранной посадки определяют силу запрессовки или температуру нагрева охватывающей детали.:

1. Сила прессования [1, c.83], Н

FП = pdlpmaxfП, (3.16)

где pmax= (NmaxП – u)p/d – давление от натяга NmaxП выбранной посадки, МПа;

fП – коэффициент сцепления при прессовании :

| Материал пары | Коэффициент fП |

| сталь – сталь ..................................................... | ................ 0,20 |

| сталь – чугун .................................................... | ................ 0,14 |

| сталь – бронза, латунь .................................... | ................ 0,10 |

| чугун – бронза, латунь ................................... | ................ 0,08 |

2. Температура нагрева охватывающей детали, 0С, [1, c.83]:

t0 = 200 + (NmaxП + ZСБ) / (103da2) £ [t0] , (3.17)

где ZСБ – зазор для удобства сборки, мкм, принимаемый в зависимости от диаметра вала d :

d, мм .............. св. 30 до 80 св. 80 до 180 св.180 до 400

ZСБ, мкм .................. 10 15 20

Температура t0 не должна вызывать структурных изменений в материале при нагреве : для стали [t0] = 230...240 0С для бронзы [t0] = 150...200 0С.

3.4.2 Конические соединения с натягом

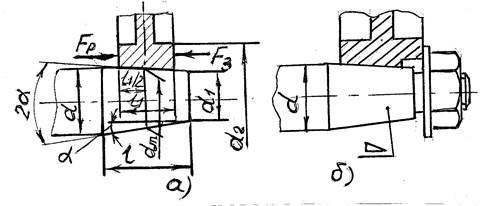

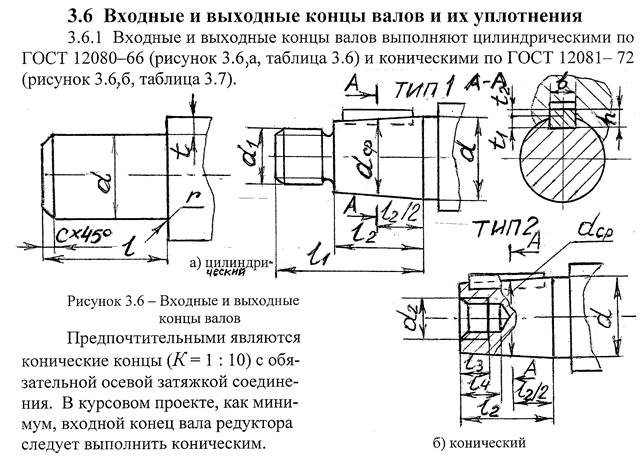

Различают прессовые (рисунок 3.4а) и затяжные (гайкой) (рисунок 3.4б) конические соединения с натягом.

Рисунок 3.4 – Конические соединения с натягом | Эти соедине-ния считаются перспективными и их при-менение рас-ширяется за счет более то-чного установ ления и конт-роля натяга (по осевому смещению), |

возможности неограниченного числа разборок и сборок.

Конусность К = (d – d1) / l = 2 tga, где l = (1...1,2)d – длина конуса,

a – угол наклона образующей.

Для прессовых бесшпоночных соединений рекомендуется К = 1 : 100...

1 : 50, для затяжных соединений – К = 1 : 20... 1 : 5. Для конических концов валов по ГОСТ 12081–72 К = 1 : 10.

При передаче момента Т необходимое давление р на поверхности деталей определяется по формуле (3.8), как для цилиндрических соединений:

p = 2000ST / (pfdm2l1), (3.18)

где S = 1,3...1,5 – [3, c.117] коэффициент запаса сцепления;

f – коэффициент трения пары вал–ступица (см. с.9) ;

dm – средний диаметр соединения; на практике принимают dm = (d + d1)/2;

l1 – длина соединения.

Потребная сила затяжки (запрессовки) соединения для передачи момента FЗ = 103ST (2 + K / fП ) / dm, (3.19)

где fП – коэффициент сцепления при прессовании ( см. с.11).

Максимально допустимая сила затяжки по условию прочности [3, c.117];

FЗmax = 0,5 sТ2pdml1 (fП + 0,5K) [1 – (dm / d2)2], (3.20)

где d2 – наружный диаметр ступицы, мм;

sТ2 – предел текучести материала ступицы, МПа.

Потребная сила распрессовки соединения

FP = 103ST (2 – K / fП) / dm (3.21)

3.5 Опоры вала – подшипники

В соответствии с установившейся практикой проектирования и эксплуатации машин тип подшипников качения (в дальнейшем обозначено ПК)

выбирают по следующим рекомендациям [1, c.47].

3.5.1 Для цилиндрических прямозубых и косозубых колес редукторов чаще всего применяют шариковые радиальные и радиально–упорные ПК. При чрезмерно больших размерах шариковых ПК (при невыполнении условий компоновки ступеней редуктора) применяют роликовые конические ПК.

3.5.2 Для конических и червячных колес необходима точная и жесткая фиксация (регулирование) в осевом направлении. В качестве опор для них используют роликовые конические ПК.

3.5.3 Для опор валов конических шестерен по тем же соображениям применяют роликовые конические ПК. При частоте вращения n > 1500 мин-1 выбирают шариковые радиально–упорные ПК.

3.5.4 Для опор червяков, нагруженных большими осевыми силами, применяют роликовые конические ПК. При длительной непрерывной работе с целью снижения тепловыделения используют также шариковые радиально–упорные ПК.

3.5.5 Для опор "плавающих" валов применяют радиальные с короткими цилиндрическими роликами ПК.

3.5.6 Схемы установки ПК

Валы (кроме "плавающих") должны быть зафиксированы в опорах от осевых перемещений. По способности фиксировать осевое положение вала опоры разделяют на фиксирующие (односторонние и двухсторонние) и "плавающие" (осевое перемещение вала в любом направлении не ограничено). Фиксирующая опора воспринимает радиальную и осевую силы, "плавающая" – только радиальную.

На коротких валах (l / d £ 8...10, где l – расстояние между внутренними торцами ПК, d – диаметр вала под ПК) для односторонних фиксирующих радиально–упорных ПК применяют схемы установки "враспор" и "врастяжку": "враспор" – при расположении элементов передач внутри опор; "врастяжку" – при консольном (снаружи) расположении передач.

Для длинных валов (l / d > 10) одну опору выполняют двухсторонне–фиксирующей, другую "плавающей". В этом случае в качестве "плавающей" устанавливают опору, нагруженную наибольшей радиальной силой (для более равномерного износа ПК). Кроме того, фиксирующую опору рекомендуется выполнять вблизи выходного конца вала при соединении его муфтой с валом другой сборочной единицы.

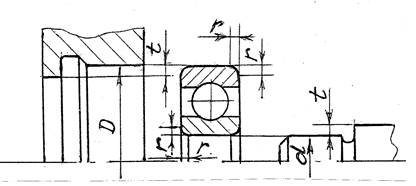

3.5.7 При установке ПК на вал и в корпус необходимо выдерживать размеры заплечиков t (рисунок 3.5), позволяющих разместить захваты лап съемников за кольца ПК при их демонтаже.

Высоту t заплечиков определяет размер r фаски подшипников.

Наименьшую высоту t принимают равной [1, c.114] :

r, мм 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0

t, мм 1,0 1,8 2,5 3,0 4,0 4,8 5,5 6,5

Обычно t принимают равной половине толщины кольца ПК.

Рисунок 3.5 – Заплечики t для подшипников качения | Следует иметь в виду, что у кониче-ских роликовых ПК сепаратор выступает за торец наружного кольца. Поэтому сме жные с ПК детали должны отстоять на 4...6 мм от торца подшипника. |

|

Таблица 3.6 – Размеры цилиндрических концов валов по ГОСТ 12080–66, мм, [1, c.432]

| d | l | r | c | d | l | r | c | ||

| исполнение | исполнение | ||||||||

| 20, 22 | 1,6 | 1,0 | 50, 55 | 2,5 | 2,0 | ||||

| 25, 28 | 60, 70 | ||||||||

| 32, 36 | 2,0 | 1,6 | 80, 90 | 3,0 | 2,5 | ||||

| 40,45 | 100, 110 | ||||||||

| Окончание таблицы 3.6 | |||||||||

| Примечания: 1. Исполнения : 1 – длинные; 2 – короткие. 2. Поля допусков d : до 30 мм – j6, св.30 до 50 мм – k6, св.50 мм – m6. |

Таблица 3.7 – Размеры конических концов валов по ГОСТ 12081–72, мм, [1, c.432]

| d | l1 | l2 | dСР | b | h | t1 | t2 | d1 | d2 | l3 | l4 |

| 18,2 | 2,5 | 1,8 | M12 x 1,25 | M6 | 11,3 | ||||||

| 20,2 | |||||||||||

| 22,9 | 3,0 | 2,3 | M16 x 1,5 | M8 | 15,7 | ||||||

| 25,9 | |||||||||||

| 29,1 | 3,5 | 2,8 | M20 x 1,5 | M10 | |||||||

| 33,1 | M12 | 22,3 | |||||||||

| 35,9 | 3,3 | M24 x 2 | |||||||||

| 40,9 | M30 x 2 | M16 | 28,5 | ||||||||

| 45,9 | M36 x 2 | ||||||||||

| 51,9 | 5,5 | 3,8 | M36 x 3 | M20 | 35,0 | ||||||

| 57,75 | 4,3 | M42 x 3 | |||||||||

| 65,75 | 4,4 | M48 x 3 | M24 | 39,3 | |||||||

| 73,5 | 7,5 | 4,9 | M56 x 4 | M30 | 47,9 | ||||||

| 83,5 | 5,4 | M64 x 4 |

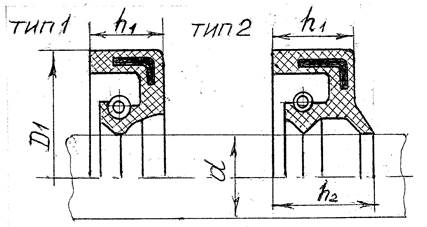

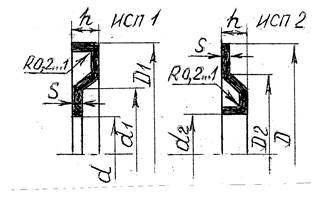

3.6.2 Для герметизации подшипниковых узлов на входных и выходных концах валов используют разнообразные уплотнительные устройства. Из них самыми распространенными являются манжетные уплотнения, применяемые при скоростях v до 20 м/с (тип 1 – манжеты однокромочные, тип 2 – однокро-мочные с пыльником) по ГОСТ 8752–79 (рисунок 3.7) из шести групп резины.

| Размеры манжет даны в таблице 3.8 [1, c.432] Пример обозначения манжеты типа 1 для d = 50 мм с D1 = 72 мм из резины группы 4 : МАНЖЕТА 1 – 50 х 72 – 4 ГОСТ 8752–79. Схемы установки ман-жет для жидкой (рабо-чей кромкой внутрь) и пластичной (рабочей кромкой наружу плюс |

Рисунок 3.7 – Манжеты |

мазеудерживающее кольцо) смазок см. [1, c.181].

Таблица 3.8 – Размеры манжет по ГОСТ 8752–79, мм

| d | D1 | h1 | h2 | d | D1 | h1 | h2 | ||

| 1 ряд | 2 ряд | 1 и 2 ряды | 1 ряд | 2 ряд | 1 и 2 ряды | ||||

| Окончание таблицы 3.8 | ||||||||||

| d | D1 | h1 | h2 | d | D1 | h1 | h2 | |||

| 1 ряд | 2 ряд | 1 и 2 ряды | 1 ряд | 2 ряд | 1 и 2 ряды | |||||

| –– | ||||||||||

| –– | ||||||||||

| –– | ||||||||||

| –– | ||||||||||

| –– | ||||||||||

| –– | ||||||||||

| –– | ||||||||||

Рисунок 3.8 – Стальные уплотнительные шайбы | На рисунке3.8 и в таблице 3.9 приведены размеры уплотнитель-ных стальных шайб [1, c.429], находящих все большее примене-ние. Установку стальных шайб в подшипниковых узлах см. [1, c.183, 187], [4, c.201]. | |||||||||

Дата добавления: 2015-03-20; просмотров: 1635;