Углеродистые стали. Укажите на диаграмме «Железо – Цементит» положение Сталь 20 и Сталь 60. Объясните, какая из них тверже и почему.

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные качественные углеродистые стали Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

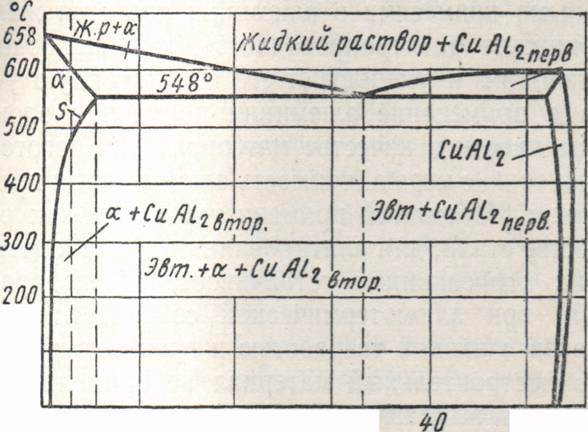

Правила Бочвара. На примере диаграммы состояния «Алюминий – Медь» объясните, какие сплавы литейные, а какие деформируемые. Какие сплавы упрочняются термообработкой? В чем сущность термической обработки дуралюминов?

А.А.Бочваром были установлены температурные закономерности рекристаллизации металлов и сплавов (так называемое «правило Бочвара»), найден новый растворно-осадительный механизм пластичности металлов и заложены основы структурной теории жаропрочности.

Температура начала рекристаллизации металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 Тпл (правило А. А. Бочвара), для чистых металлов снижается до (0,1...0,2)Тпл, а для сплавов твердых растворов возрастает до (0,5...0,6)Тпл.

Наиболее важной примесью в дуралюмине является медь.

Диаграмма состояния сплавов А1—Си (рис.1.) относится к диаграммам состояния III типа, когда компоненты образуют твердый раствор с ограниченной растворимостью, уменьшающейся с понижением температуры. В сплавах, имеющих диаграмму состояния такого типа, протекает вторичная кристаллизация, связанная с частичным распадом твердого раствора. Такие сплавы можно подвергать термической обработке III и IV групп, т. е. закалке и старению .Из диаграммы состояния А1 — Си следует, что наибольшая растворимость меди в алюминии наблюдается при 548°, когда она составляет 5,7%; при понижении температуры растворимость меди в алюминии уменьшается и при комнатной температуре составляет 0,5%. Если сплавы с содержанием меди от 0,5 и до 5,7% подвергнуть закалке с нагревом выше температур фазовых превращений (например, выше точки 5 на диаграмме состояния сплавов А1 — Си), то сплав перейдет в однородный твердый раствор а. После закалки в сплаве будет протекать распад твердого раствора, сопровождающийся выделением избыточной фазы высокой степени дисперсности. Такой фазой в сплавах А1 — Си, является твердое и хрупкое химическое соединение СиА12. Распад пересыщенного твердого раствора может протекать в течение длительного времени при вылеживании сплава при комнатной температуре (естественное старение) и более быстро при повышенной температуре (искусственное старение). В результате старения твердость и прочность сплава повышаются, а пластичность и вязкость снижаются.

Согласно теории старения, наиболее полно разработанной с помощью правил Курнакова, процесс старения в сплавах протекает в несколько стадий. Упрочнение сплавов, наблюдающееся в результате старения, соответствует периоду выделения избыточных фаз в высокодисперсном состоянии. Происходящие в структуре изменения можно наблюдать только при помощи электронного микроскопа. Обычно эта стадия процесса протекает у закаленных сплавов при естественном старении. При этом твердость и прочность сплава повышаются. При нагреве закаленных сплавов до сравнительно низких температур, разных для различных сплавов (искусственное старение), протекает вторая стадия, состоящая в укрупнении частиц выделившихся фаз. Этот процесс можно наблюдать при помощи оптического микроскопа. Появление в микроструктуре укрупненных выделений фаз-упрочнителей совпадает с новым изменением свойств — снижением прочности и твердости сплава и повышением его пластичности и вязкости. Старение наблюдается только у сплавов, которые имеют диаграмму состояния с ограниченной растворимостью, уменьшающейся с понижением температуры. Так как большое количество сплавов имеет диаграмму этого типа, то явление старения весьма распространено. На явлении старения основана термическая обработка многих цветных сплавов — алюминиевых, медных и др. В рассмотренных выше сплавах А1 — Си этот процесс протекает следующим образом. При естественном старении в закаленном сплаве происходит образование зон (дисков) с повышенным содержанием меди. Толщина этих зон, называемых зонами Гинье — Престона, равна двум-трем атомным слоям. При нагреве до 100° и выше эти зоны превращаются в так называемую Ө - фазу, являющуюся неустойчивой аллотропической модификацией химического соединения СиА12. При температуре выше 250° фаза 9' превращается в фазу Ө (СиА12). Дальше происходит укрупнение выделений фазы Ө (СиА12). Наибольшую твердость и прочность имеет сплав в первой стадии старения. В дуралюмине марки Д1 в процессе распада твердого раствора выделяется также фаза Ө, а в дуралюмине марки Д16 таких фаз несколько. Технология термической обработки деталей из дуралюмина состоит из закалки, проводимой с целью получения пересыщенного твердого раствора, и естественного или искусственного старения. Для закалки детали нагревают до 495° и охлаждают в холодной воде. Закаленные детали подвергают естественному старению путем выдерживания их при комнатной температуре. После 4—7 суток вылеживания детали приобретают наиболее высокую прочность и твердость. Так, предел прочности дуралюмина марки Д1, находящегося в отожженном состоянии, составляет 25 кг/мм2, а твердость его равна Н В = 45; после закалки и естественного старения предел прочности равен 40 кг/мм2, а твердость повышается до Нв= 100. Время, необходимое для распада твердого раствора, может быть сокращено до нескольких часов путем нагрева закаленного дуралюмина до 100 - 150◦ (искусственное старение), однако значения твердости и прочности при искусственном старении несколько ниже, чем при естественном. Несколько снижае5тся и коррозионная устойчивость. Наиболее высокую твердость и прочность после закалки и старения имеют дуралюмины марок Д16 и Д6.Дуралюмины марок ДЗП и Д18 являются сплавами с повышенной пластичностью. Дуралюмины получили широкое применение в различных отраслях промышленности, особенно в авиастроении, вследствие малого удельного веса и высоких механических свойств после термической обработки. При маркировке дуралюмининов буква Д обозначает «дуралюмин», А цифра - условный номер сплава.

Алюминиевые сплавы

Первый А. с. (дуралюмин), получивший промышленное применение, был разработан в 1909 А. Вильмом (Германия). С производством этого А. с. связан начальный. период развития металлического самолётостроения. В РСФСР в 1922 на заводе по обработке цветных металлов в посёлке Кольчугино Владимирской области было начато промышленное производство листового и сортового проката из отечественного А. с. кольчугалюминия (создатели Ю. Г. Музалевский и С. М. Воронов), отличавшегося по составу от немецкого дуралюминия. Большая роль, которую играют А. с. в авиастроении, определяется удачным сочетанием свойств: малой плотностью (2500—2900 кг/м3), высокими прочностью (до 500—600 МПа), коррозионной стойкостью, технологичностью при литье, обработке давлением, сварке и обработке резанием. Благодаря высокой удельной прочности начиная с 20 х гг. XX в. А. с. являются важнейшим конструкционным материалом в самолётостроении.

Основные легирующие компоненты А. с. — магний, медь, цинк, кремний. В результате легирования алюминия одним, двумя и более элементами из числа перечисленных в различных сочетаниях, а также малыми добавками одного или нескольких переходных металлов — марганца, хрома, титана, циркония, никеля, железа, ванадия — получены и применяются в промышленности более 150 А. с. В 70 е гг. в число легирующих компонентов А. с. вошел также питий.

Все А. с. обычно разделяют на деформируемые, из которых изготовляют листы, плиты, профили и другие полуфабрикаты путём пластинчатой деформации литой заготовки, и литейные, которые предназначены исключительно для фасонного литья. Из деформируемых А. с. наибольшее значение имеют сплавы следующих систем.

Алюминий — магний с добавками марганца, титана, циркония (сплавы АМr2, АМr5, АМr6; цифра в марке показывает приблизительное содержание магния в процентах). Эти сплавы не упрочняются термообработкой; в отожжённом состоянии характеризуются умеренной прочностью (до 350 МПа для АМr6), высокой пластичностью, очень высокой коррозионной стойкостью, хорошей свариваемостью. Широко применяются для ответственных сварных конструкций.

Алюминий — медь — магний с добавками марганца — дуралюмины (Д1, Д16, Д18, В65, Д19, В17, ВАД1). Упрочняются термообработкой; подвергаются, как правило, закалке и естественному старению. Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150—175°С) температуpax, высоких усталостной прочности и вязкости разрушения. Такое сочетание свойств определило широкое применение этих сплавов, особенно Д16 и Д16ч (чистого по примесям железа и кремния), в самолётостроении. Недостаток — низкая коррозионная стойкость; изделия требуют тщательной защиты от коррозии.

Алюминий — цинк — магний — медь с добавками марганца, хрома, циркония. Подвергаются закалке и искусственному старению. Сплавы имеют самую высокую из всех А. с. прочность (до 700 МПа для В96Ц). Однако при старении на максимальную прочность повышается чувствительность этих А. с. к коррозионному растрескиванию, снижаются пластичность и значения характеристик конструкционной прочности. Для этих сплавов внедрены режимы смягчающего старения (перестаривания), которые обеспечивают сочетание достаточно высокой прочности (420—470 МПа для В93 и В95) с удовлетворительными значениями сопротивления коррозионному растрескиванию и конструкционной прочности. Сплав В95, особенно его модификация В95пч (повышения чистоты по примесям железа и кремния), относится к числу наиболее важных конструкционных материалов в самолётостроении.

Алюминий — магний — литий с добавками марганца и циркония. Подвергаются закалке и искусственному старению. Отличительная особенность — сочетание достаточно высокой прочности (420—450 МПа) с наименьшей для промышленных А. с. плотностью (2500 кг/м ), высоким модулем упругости (75 ГПа) и удовлетворительной свариваемостью. Недостатки: пониженная пластичность, плохие технологические свойства.

Из литейных сплавов наибольшее значение имеют сплавы следующих систем.

Алюминий — кремний, (силумины) с добавками магния, меди, марганца, титана, никеля (АЛ2, АЛ4, АЛ9, АЛ5, АЛ34) — самые распространённые литейные А. с. При наличии магния и меди сплавы упрочняются термообработкой. Механические свойства колеблются в широких пределах (прочность от 15 МПа для АЛ2 до 350 МПа для АЛ34). Сплавы отличаются очень хорошими литейными свойствами, удовлетворительной коррозионной стойкостью и хорошей свариваемостью.

Алюминий — медь с добавками марганца, титана, никеля, циркония, церия, кадмия (АЛ7, АЛ19, АЛЗЗ, ВАЛ10). Упрочняются закалкой с последующим искусственным старением. К этой группе относятся самые прочные (до 500 МПа для ВАЛ10) и самые жаропрочные (90 МПа для АЛ33) литейные А. с. Недостатки: низкая коррозионная стойкость, пониженные литейные свойства.

Наряду с деформируемыми к литейными А. с. в авиастроении используются спечённые материалы — спечённая алюминевая пудра и спечённый алюминевый сплав.

В 1906 А. Вильм (Германия) на изобретённом им дуралюмине открыл старение после закалки (см. Старение металлов) — важнейший способ упрочения сплавов на разной основе (алюминиевых, медных, никелевых, железных и др.).

Термокинетические диаграммы: общие понятия. Опишите термокинетическую диаграмму эвтектоидной стали. Объясните, как и почему отличаются свойства после отжига, нормализации и закалки в воду?

Широкому использованию диаграмм изотермических превращений способствует то, что они строятся в тех же координатах температура — время, в которых изображают режимы нагрева и охлаждения при термической обработке.

С помощью С-диаграмм особенно удобно анализировать различные виды изотермических обработок, включающих ускоренное охлаждение и выдержку при постоянной температуре, например изотермический отжиг и изотермическую закалку (смотрите Разновидности отжига сталей и Нагрев и охлаждение при закалке сталей). По С-диаграмме можно прямо определять время начала и конца превращения переохлажденной фазы при заданной температуре и в соответствии с поставленной задачей выбирать режим изотермической обработки.

Более сложно по диаграмме изотермических превращений анализировать процессы фазовых превращений, протекающие при непрерывном охлаждении, а именно такие процессы и преобладают в практике термической обработки. Некоторые качественные выводы при их анализе можно сделать по диаграмме изотермических превращений.

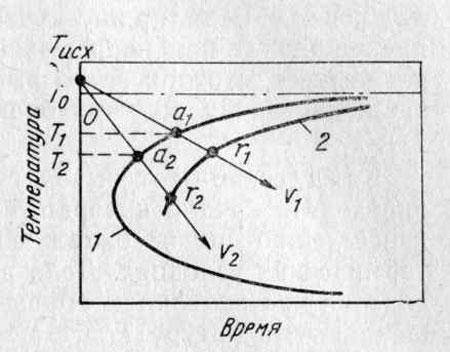

Например, на рисунке кривая 1 указывает начало превращения переохлажденной β-фазы в изотермических условиях. Кривые υ1 и υ2 относятся к двум режимам непрерывного охлаждения. Если принять, что точки а1 и а2 определяют «начало превращения при непрерывном охлаждении, то рисунке наглядно показывает, что при более высокой скорости охлаждения υ2 превращение начинается при большем переохлаждении (Т0 — Т2 > Т0 — Т2).

Кривые начала превращения переохлажденной фазы

Кривые начала превращения переохлажденной фазы в изотермических

условиях (1) и при непрерывном охлаждении (2).

Качественно этот вывод правилен. Количественно же нельзя определять начало превращения при непрерывном охлаждении па пересечению кривой охлаждения с С-кривой, построенной в изотермических условиях. Дело в том, что инкубационный период оа1 получен исследованием образца во время изотермической выдержки при температуре Т1.

Нас же сейчас интересует образец, непрерывно охлаждающийся по режиму υ1. Этот образец в инкубационный период находился при переменных температурах, которые были выше температуры Т1. Но при более высоких температурах превращение в инкубационном периоде протекает более медленно, чем при температуре Т1 следовательно, в непрерывно охлаждающемся образце по достижении температуры Т1 степень превращения должна быть меньше, чем в образце, который то же самое время находился в изотермических условиях при температуре Т1.

Поэтому в образце, непрерывно охлаждаемом по режиму υ1 температура фиксируемого начала превращения должна лежать ниже температуры которая определяется точкой пересечения кривой охлаждения и С-кривой, построенной в изотермических условиях.

Для количественного анализа превращений, протекающих при непрерывном охлаждении, следует использовать диаграммы, которые получили название термокинетических. Термокинетические диаграммы фазовых превращений строят используя непрерывное охлаждение образцов, температура которых в период охлаждения записывается, например, осциллографом. Можно измерять какую-либо характеристику образца в процессе его охлаждения (например, его длину при дилатометрическом методе) и по отклонению этой характеристики от плавного изменения определять начало превращения.

Другой способ состоит в охлаждении по одинаковому режиму серии образцов, которые в разные моменты времени закаливают в воде, а затем исследуют их структуру или свойства, определяя по ним начало и конец превращения (или определенную степень превращения) при одном режиме непрерывного охлаждения. Например, точки r1 и r2 указывают начало превращения при скоростях охлаждения V1 и V2.

Соответствующая кривая 2 на рисунке указывает начало превращения при непрерывном охлаждении с разными скоростями. Эта кривая относится к термокинетической диаграмме, на которой можно аналогичным способом построить кривые конца превращений и кривые, соответствующие определенной степени превращения при непрерывном охлаждении с разной скоростью.

Расхождение в положении одинаковых по смыслу линий термокинетической диаграммы и диаграммы изотермических превращений может быть весьма существенным, как в случае сталей, и небольшим, как в случае дуралюминов. Заранее предсказать величину этого расхождения невозможно. Предложенные методы пересчета диаграмм изотермических превращений в термокинетические дают слишком грубые оценки.

Поэтому оптимально построение для промышленных сплавов диаграмм превращений двух типов, хотя термокинетические диаграммы строить трудно. Опыт использования даже одних только диаграмм изотермических превращений показывает, что они позволяют более обоснованно разрабатывать режимы термообработки и успешно анализировать причины брака. Научное же значение диаграмм изотермических превращений трудно переоценить.

изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1 ).

Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4)

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

Его проведение не обусловлено фазовыми превращениями в твердом состоянии.

Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения.

Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

· диффузионный;

· рекристаллизационный;

· отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием.

Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)).

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Характеризуется нагревом до температуры ниже критической А  (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

(рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

Термическую обработку подразделяют на предварительную и окончательную.

Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием).

Окончательная – формирует свойство готового изделия.

Дата добавления: 2015-03-19; просмотров: 7612;