РЕМОНТ ДЫМОСОСОВ И ВЕНТИЛЯТОРОВ

Нормальная и бесперебойная работа котла требует непрерывной подачи воздуха, необходимого для горения топлива и отвода образующихся продуктов сгорания.

В котлах малой производительности отвод газов осуществляется благодаря естественной тяге, создаваемой дымовой трубой. В современных крупных котлах применяют искусственную механическую тягу, создаваемую специальными устройствами – дымососами, способными преодолеть большое сопротивление газового тракта.

Подача воздуха в топку котла осуществляется дутьевыми вентиляторами. Весь воздушный тракт находится обычно под давлением.

Кроме дутьевых вентиляторов в котельной установке могут быть вспомогательные вентиляторы (рециркуляции горячих газов, горячего дутья и отсоса воздуха в регенеративных воздухоподогревателях).

Отдельную группу составляют мельничные вентиляторы, которые входят в систему пылеприготовления и служат для транспортировки пылевоздушной смеси.

Перед выводом в ремонт дымососов, дутьевых и мельничных вентиляторов проверяют:

- состояние сборочных единиц агрегата;

- вибрацию подшипников и температуру их нагрева;

- равномерность вращения смазочных колец подшипников с кольцевой смазкой, отмечая утечки масла в крышках и уплотнениях;

- отсутствие задеваний рабочего колеса за корпус;

- шум в подшипниках;

- надежность подвода и слива охлаждающей воды;

- исправность шиберов, заслонок и направляющих аппаратов, а также плавность их регулировки;

- плотность корпуса;

- состояние фундамента и затяжку фундаментных болтов.

В зависимости от состояния агрегата и объема ремонта агрегат частично или полностью разбирают.

Дутьевые вентиляторы изнашиваются меньше, чем дымососы, так как рабочая среда у них имеет более низкие температуры и не запылена абразивными частицами. Лопатки рабочего колеса и кожух практически не изнашиваются. Поэтому дутьевые вентиляторы разбирают значительно реже, чем дымососы. Роторы дутьевых вентиляторов вынимают главным образом для ремонта вала и замены подшипников, если их нельзя заменить на месте.

Ремонт вала. Чтобы выявить возможные трещины и задиры, вал тщательно осматривают. Конусность, овальность, степень износа посадочных мест вала контролируют индикатором, микрометром или скобой и щупом. В конструкциях с кольцевой смазкой проверяют выработку шеек вала от скольжения смазочных колец и прогиб вала. Конусность и овальность шеек не должны превышать 0,05 мм. Выработку галтелей вала и их сопряжение с торцевыми кромками подшипников контролируют по шаблону.

Конусность и овальность устраняют, обрабатывая посадочные места вала на токарном или шлифовальном станке. При этом проверяют натяги и зазоры напрессовываемых деталей. При отклонении размеров от установленных допусков ремонтируют сопрягаемые детали, чтобы сохранить нормальные посадки.

Если вал устанавливают в центрах токарного или шлифовального станка, шлифуют до необходимой чистоты все посадочные места, если не устанавливают – поверхность шеек обрабатывают цилиндрическими притирами с наждачной шкуркой.

Выработку шеек вала от скольжения смазочных колец, недопустимую конусность их и сработанные галтели вала исправляют электродуговой наплавкой с последующей проточкой и шлифовкой.

Наплавку производят по специальной технологии, чтобы не допустить прогиба вала. При обнаружении прогиба вала его выправляют по специальной технологии.

Ремонт рабочего колеса. Объем ремонта определяют по результатам замера радиальных и осевых биений рабочего колеса. Если биение колес с наружным диаметром менее 1000 мм превышает ±2 мм, а с диаметром более 1000 мм – ±3 мм, их ремонтируют или заменяют.

При осмотре и определении объема ремонта рабочих колес проверяют профиль лопаток, надежность креплений их к дискам, отсутствие (особенно в местах изгиба) трещин, прочность приварки, оставшуюся толщину наплавленного на лопатки противоизносного слоя металла и отсутствие отслаивания этой наплавки. Лопатки с дефектами заменяют. Также следят за состоянием дисков рабочего колеса, надежностью установки заклепок в соединении крыльчатки со ступицей и прочностью тяг рабочих колес одностороннего всасывания. Отклонение дисков от плоскости (искривление) не должно превышать допустимого биения рабочих колес. В дисках не должно быть трещин и разрывов.

Чтобы повысить износостойкость, лопатки дымососов наплавляют электродами, при этом толщина одного наплавленного слоя составляет 2–2,5 мм. Каждый слой перекрывают другим слоем, чтобы не было зазоров.

Лопатки наплавляют до установки в крыльчатку. Наплавку лопаток в собранном рабочем колесе производят лишь при ремонте колеса без замены лопаток. Обычно наплавляют не всю рабочую поверхность лопатки, а лишь наиболее изнашиваемую ее часть. Чтобы уменьшить коробление дисков, наплавку выполняют вразбежку через четыре-пять лопаток.

В некоторых конструкциях дымососов в местах наибольшего износа к лопаткам приваривают накладки. Между накладкой и лопаткой не должно быть зазоров. При наплавке лопаток или приварке накладок места крепления лопаток к дискам надежно защищают.

Установка новых лопаток в крыльчатку является ответственной операцией, от качества которой зависят правильность сборки рабочего колеса и успешная балансировка ротора.

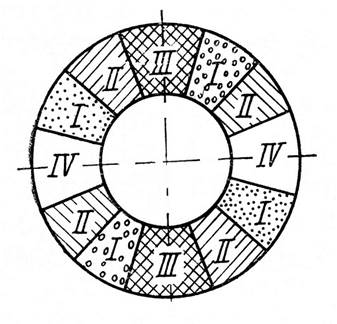

Лопатки при самом точном изготовлении имеют различную массу. Чтобы избежать большого дисбаланса ротора, общую массу лопаток равномерно распределяют по колесу. Для этого определяют среднюю массу одной лопатки (общую массу всех лопаток делят на их число) и распределяют лопатки по массе на четыре группы: I группа – лопатки массой 94–97 %, II группа – 97–100 %, III группа – 100–103 % и IV группа – 103–106 % от средней массы. Лопатки массой более 106 % от средней массы подгоняют опиловкой, а менее 94 % – наплавкой, чтобы включить в одну из групп.

Распределение лопаток различных групп на диске крыльчатки показано на рис. 3.16.

Рис. 3.16. Распределение различных групп лопаток на крыльчатке

Лопатки одинаковой массы устанавливают на противоположных концах диаметров, тяжелые и легкие лопатки чередуют. На колесах двустороннего всасывания по обеим сторонам среднего диска располагают лопатки одинаковой массы и прихватывают парами в диаметрально противоположных местах. Проверку прихваченных лопаток производят угольником, одну сторону которого прикладывают к образующей лопатке, а другую – к плоскости диска. Особенно тщательно закрепляют первые шесть пар лопаток, фиксирующих соосность всех дисков крыльчатки. Чтобы сохранить соосность дисков, при замене изношенных лопаток оставляют часть старых, которые вырезают и заменяют после установки и приварки остальных лопаток. Отклонение лопаток от перпендикулярности к дискам различных групп не должно быть более 0,75 мм на каждые 100 мм высоты лопатки, отклонения в их расположении по окружности (шаг лопаток, измеряемый по хорде) – более ±3 мм.

До присоединения отремонтированной или вновь собранной крыльчатки к ступице рабочего колеса крыльчатку проверяют. Отклонения наружного диаметра и ширины крыльчатки от размеров, указанных на чертеже, не должны превышать ±2 мм для колес наружным диаметром до 1000 мм и ±3 мм для колес с большим диаметром.

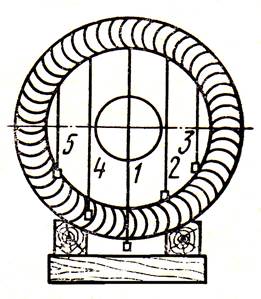

У собранных крыльчаток проверяют торцевое и радиальное биение (рис. 3.17).

Рис. 3.17. Проверка торцевого и радиального биения крыльчатки

Крыльчатку на подкладках устанавливают таким образом, чтобы ее средний диск находился в вертикальном положении. Опуская отвес в точках 1, 2, 3, 4 и 5 окружности крыльчатки, замеряют расстояния между отвесами и дисками у среднего и крайних дисков. Затем проверку повторяют, повернув крыльчатку на 90°. Разница в измерениях не должна превышать 3 мм.

Проверить биение можно также, насадив крыльчатку с подшипниками и фланцем на вал. Радиальное и осевое биение крыльчатки, концентричность окружностей, отклонение от параллельности и изогнутость дисков контролируют рейсмусом или индикатором. Расстояния между дисками не должны отклоняться более чем на 1–2 мм в зависимости от диаметра крыльчатки.

При установке крыльчатки на специальный вал одновременно можно произвести и динамическую балансировку, что значительно ускоряет балансировку всего ротора или делает ее ненужной.

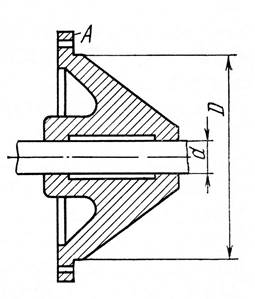

Ответственной операцией является приклепка крыльчатки к ступице рабочего колеса. Чтобы обеспечить точную сборку рабочего колеса, размеры ступицы (рис. 3.18) проверяют по чертежу. Расточка диаметром d для вала и кромка диаметром D для посадки диска крыльчатки должны быть концентричны. Смещение центров этих отверстий не должно превышать ±0,15 мм, а осевое биение плоскости А – 0,2 мм.

Рис. 3.18. Ступица рабочего колеса

Диск крыльчатки центрируют по заточке диаметром D на ступице. Разметку отверстий в диске производят по отверстиям в ступице. Ступицу, подшипники качения и полумуфту насаживают на вал в соответствии с указаниями, приведенными ранее. Радиальное и осевое биение насаженной на вал ступицы не должно превышать 0,1 мм.

Приклепав крыльчатку к ступице, устанавливают тяги, регулируют их натяжение гайками и закрепляют контргайками. Ушки для тяг завертывают в ступицу до отказа. Новые ушки и тяги изготовляют по чертежу из стали.

У собранного ротора проверяют биение рабочего колеса в собственных подшипниках или на специальной установке. Если радиальное биение превышает норму, протачивают ротор на станке или в собственных подшипниках, применяя переносной суппорт.

После выполнения всех операций по сборке выполняют статическую балансировку ротора на призмах.

Ремонт кожуха и направляющих аппаратов.При осмотре кожуха проверяют: износ брони и незащищенных броней мест кожуха; крышки и всасывающие воронки; неплотности, трещины, коробления, вмятины, отрывы полос жесткости; износ охлаждающих рубашек дымососов; плотность закрытия крышек,люков и других мест разъемов; состояние и износ уплотнений. Выявленные дефекты и неплотности устраняют, ремонтируя кожух или заменяя его отдельные части.

Частично изношенную броню восстанавливают, вырезая отдельные места и устанавливая новые части брони или наплавляя их. При сильном износе старую броню удаляют и на ее место устанавливают новую.

В направляющих аппаратах проверяют отсутствие заеданий поворотных колец и повреждений лопаток, тяг, серег, валиков и других деталей, а также правильность работы аппарата. В любом положении механизма направляющего аппарата все лопатки должны быть параллельны друг другу. В крайних положениях привода направляющего аппарата лопатки должны обеспечивать полное открытие или плотное закрытие всасывающих патрубков. Выявленные дефекты направляющих аппаратов и неплотности их корпусов устраняют во время ремонта. Привод аппарата должен свободно вращаться от руки.

Одновременно с ремонтом дымососов и вентиляторов проверяют работу отключающих шиберов и заслонок и ремонтируют их. Объем проверки и ремонта и требования к исправности шиберов и заслонок такие же, как и для направляющих аппаратов.

Сборка дымососов и вентиляторов после ремонта. Сборка тяго-дутьевых машин начинается с установки корпусов разъемных подшипников. Корпуса подшипников выверяют по высоте и по уровню и временно закрепляют гайками. После этого укладывают нижние вкладыши, на которые устанавливают ротор, и проверяют его положение относительно корпуса. При неразъемных корпусах на фундаментную раму устанавливают ротор в сборе с подшипниками и корпусами.

Ротор выверяют по размерам, указанным в чертеже (допуск I мм), высотным отметкам и горизонтальности вала, а также по зазорам между деталями ротора и элемента кожуха.

Окончательно установив ротор, собрав и закрепив подшипники, убеждаются в легкости его вращения и отсутствии задеваний. Крышку кожуха и направляющие аппараты устанавливают на прокладках и проверяют работу их приводов. Далее вновь проворачивают ротор и проверяют зазоры в уплотнениях прохода вала через корпус. После этого собирают систему охлаждения и смазки подшипников, заливают смазку и центрируют электродвигатель. Окончив центровку, соединяют полумуфты и устанавливают ограждения вращающихся частей. Если необходимо, выполняют динамическую балансировку ротора.

Отремонтированные дымососы и вентиляторы контролируют на полных оборотах в течение 2–4 ч, следя за вибрацией всех элементов, нагревом подшипников, правильной работой систем смазки и охлаждения, отсутствием задеваний и посторонних шумов.

Дата добавления: 2014-12-16; просмотров: 15926;