Центровка валов

Как известно, валы электродвигателя и основного механизма соединяют муфтами. Непременным условием такого соединения является соосность валов, т. е. совпадение их осей. При отсутствии соосности нарушается нормальная работа агрегата, в результате чего появляется вибрация, вызывающая ускоренный износ подшипников и полумуфт. Несоосность валов и повышенная вибрация часто являются причиной поломок и аварийных остановов оборудования. Операцию по приведению валов в соосное состояние называют центровкой.

Смещения соединяемых валов могут быть трех видов: продольное, поперечное и угловое. У каждой пары соединяемых валов обычно имеются все три вида смещений, так как с абсолютной точностью отцентровать валы невозможно. Центровку считают выполненной, если отклонения валов от правильного положения находятся в пределах норм, установленных сборочными чертежами или техническими условиями на сборку агрегата.

Для сборки и установки механизмов существуют общие правила: вначале по чертежу устанавливают основной (приводимый) механизм, а затем – электродвигатель. Вал электродвигателя прицентровывают к валу основного механизма. Если между основным механизмом и электродвигателем имеются зубчатый привод и редуктор, привод прицентровывают к основному механизму, редуктор – к приводу, а электродвигатель – к редуктору. Соосности валов при центровке добиваются во всех случаях, изменяя положение прицентровываемого механизма, а не ранее установленного.

До начала центровки должны быть закончены ремонтные работы по основному механизму и электродвигателю и проверено состояние узлов агрегата. Болты крепления фундаментной рамы и подшипников должны быть прочно затянуты.

Валы механизма и электродвигателя центрируют обычно по полумуфтам в следующей последовательности: предварительно выверяют ось вала электродвигателя по оси вала механизма; устанавливают центровочные скобы на полумуфты и скобы с отжимными болтами на фундаментную раму электродвигателя; окончательно центрируют вал электродвигателя относительно вала механизма по диаграмме центровки и также по диаграмме производят контрольную проверку центровки валов.

Электродвигатель устанавливают на фундаментную раму таким образом, чтобы было выдержано осевое расстояние между полумуфтами, предусмотренное чертежом. Перед замером этого расстояния роторы электродвигателя и механизма сдвигают друг к другу до упора. Если специальных указаний не имеется, расстояние между полумуфтами при сдвинутых роторах – не менее 4 мм для небольших агрегатов и не менее 8 мм – для больших.

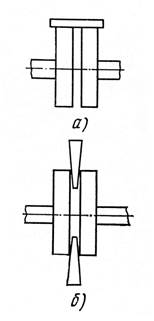

Линейкой и клиновым щупом предварительно выверяют ось вала электродвигателя по оси вала механизма. Вначале накладывают линейку на верхние образующие полумуфт (рис. 3.11, а) и проверяют совпадение осей валов в вертикальной плоскости. Оси валов совпадают, если линейка прилегает к обеим полумуфтам без просвета.

Чтобы оси валов совпали по вертикали, поднимают вверх или опускают вниз электродвигатель, подкладывая стальные прокладки под его лапы. Достигнув совпадения осей валов по вертикали, проверяют клиновым щупом горизонтальность вала электродвигателя. Для этого заводят щуп в зазор между полумуфтами сверху и снизу (рис. 3.11, б). Неравенство зазоров свидетельствует о негоризонтальности вала электродвигателя. Горизонтальности добиваются, устанавливая подкладки под соответствующие лапы электродвигателя или снимая их. При этом стараются не нарушить ранее достигнутую выверку валов по высоте.

Рис. 3.11. Предварительная выверка осей валов по вертикали линейкой (а), по горизонтали – клиновым щупом (б).

После достижения горизонтальности вала электродвигателя проверяют совпадение осей валов в горизонтальной плоскости, прикладывая к боковым образующим полумуфт линейку. Одновременно клиновым щупом проверяют зазоры между полумуфтами и выравнивают электродвигатель в горизонтальной плоскости.

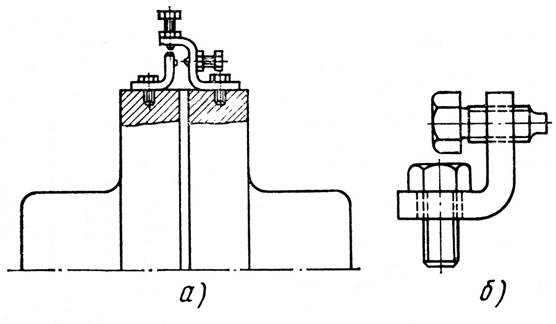

Окончив предварительную выверку, поворачивают валы в положение, при котором риски на полумуфтах совпадут. На полумуфты устанавливают центровочные скобы (рис. 3.12, а), а на фундаментную раму электродвигателя – скобы с отжимными болтами (рис. 3.12, б).Между центровочными скобами винтами устанавливают зазоры в пределах 1–2 мм. Чтобы убедиться, что скобы не будут задевать друг друга, оба вала одновременно поворачивают на один оборот.

Рис. 3.12. Приспособления для центрирования валов:

а – центровочные скобы, б – скоба с отжимными болтами

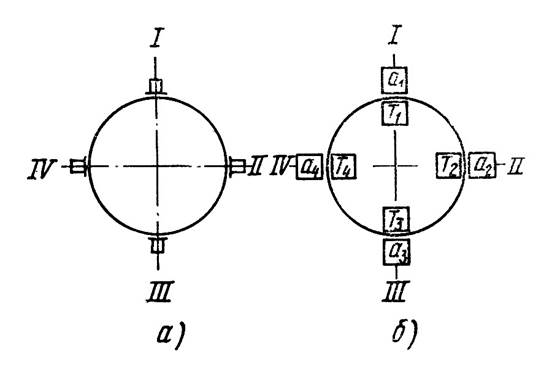

При окончательной центровке поворачивают обе полумуфты в положении I, II, III и IV (рис. 3.13, а) и в каждом из них замеряют пластинчатым щупом радиальные и торцевые (осевые) зазоры между центровочными скобами. Размеры зазоров записывают на круговой диаграмме (рис. 3.13, б), где отмечают соответствующие положения. Радиальные зазоры а1 – а4 обычно записывают снаружи окружности, а торцевые Т1 – Т4 – внутри.

При проверке центровки по скобам вращают полумуфты в одну сторону. В каждом положении перед замером зазоров сближают полумуфты до предела и затягивают все фундаментные болты электродвигателя. Центровку по круговой диаграмме ведут до тех пор, пока не будут одинаково расположены на одном диаметре радиальные зазоры и соответствующие им торцевые.

Для частот вращения вала 1500; 750; 500 об/мин допустимая разница диаметрально противоположных зазоров между центровочными скобами составляет 0,07–0,11; 0,1–0,12; 0,15–0,2 мм соответственно.

Рис. 3.13. Центрирование осей валов по круговой диаграмме:

а – положение полумуфт, при котором замеряют зазоры между центровочными скобами, б – круговая диаграмма

Для получения равенства зазоров между центровочными скобами в диаметрально противоположных положениях осторожно перемещают электродвигатель в горизонтальной плоскости отжимными болтами, а по высоте – рычагами или домкратами. При этом уменьшают или увеличивают общую толщину прокладок под соответствующими лапами электродвигателя. Нельзя перемещать электродвигатель ударами кувалды. После каждого перемещения привода туго затягивают болты, которыми электродвигатель крепится к фундаментной раме.

Контрольную проверку правильности замеров при центровке выполняют в положении I после поворота полумуфт на 360°. При повторном измерении зазоры в положении I должны быть равны зазорам, полученным при первоначальном измерении в этом же положении.

Для ускорения центровки валов применяются также центровочные скобы с микрометрическими винтами и клиновые домкраты.

Центровочные скобы с микрометрическими винтами показаны на рис. 3.14. К концу 1 вала хомутом 3 крепится штатив 2 с кронштейном 4 и микрометрическим винтом 5. На конце 10 вала закрепляется штатив 8 с кронштейном и микрометрическим винтом 7.Микрометрические винты 5 и 7 служат для измерения радиальных и осевых зазоров соответственно.

Рис. 3.14. Центровочные скобы с микрометрическими винтами для центрирования валов:

1, 10 – концы вала, 2, 8 – штативы, 3, 9 – хомуты, 4, 6 – кронштейны,

5, 7 – микрометрические винты

Зазоры измеряют так же, как и при обычной центровке. При совместном вращении обеих полумуфт (или валов) в четырех положениях замеряют зазоры с помощью микрометрических винтов, возвращая каждый раз винт в первоначальное положение. Использование микрометрических винтов повышает точность замеров и ускоряет центровку.

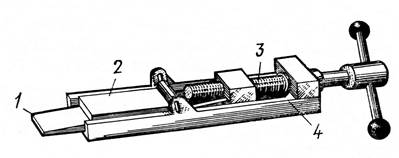

Перемещение тяжелых электродвигателей при центровке в вертикальной плоскости производят клиновыми домкратами (рис. 3.15), которые устанавливают между фундаментом (фундаментной рамой) и электродвигателем. Домкрат состоит из корпуса 4,винта 3,верхнего 2 и нижнего 1 клиньев. Домкрат заводится под электродвигатель клиновой частью и при вращении винта клин 1 приподнимает клин 2,поджимающий электродвигатель.

Рис. 3.15. Клиновой домкрат для центрирования валов:

1, 2 – нижний и верхний клинья, 3 – винт, 4 – корпус

Дата добавления: 2014-12-16; просмотров: 17495;