Практическая работа №6. Восстановление изношенных участков детали дополнительными ремонтными деталями

Цель работы: используя исходные данные и справочные материалы, рассчитать конструктивные параметры восстанавливаемой поверхности и дополнительной ремонтной детали (ДРД), посадку в соединении, а также усилие, необходимое для запрессовки ДРД.

6.1 Теоретические сведения

Технология постановки дополнительной ремонтной детали (ДРД) такова: 1) механическая обработка изношенной поверхности; 2) изготовление ДРД; 3) установка (запрессовка). Один из способов фиксации ДРД от проворачивания или сдвига - посадка с натягом. Расчет посадок с натягом выполняется с целью обеспечить прочность соединения, т. е. отсутствие смещений сопрягаемых деталей под действием внешних нагрузок и прочность сопрягаемых деталей, Исходя из первого условия, определяется минимальный допустимый натяг [Nmin], необходимый для восприятия и передачи внешних нагрузок. Исходя из второго условия, определяется максимальный допустимый натяг [Nmax], при котором, как правило, отсутствуют пластические деформации,

Исходными данными при расчете являются:

- номинальный диаметр вала (d);

- износ поверхности (I);

- крутящий момент, действующий на ДРД (Мк);

- осевая сила, действующая на ДРД (Roc)

- длина восстанавливаемой поверхности (l).

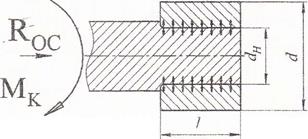

Расчетная схема соединения с натягом показана на рисунке 6.1 здесь dH -номинальный диаметр соединения.

Рисунок 6.1 - Расчетная схема.

Определим значение dH по формуле:

dH = d-2(I+z) (6.1)

где z- припуск на механическую обработку, (в работе принять z=2 мм).

По известным значениям внешних нагрузок (ROC, Мк) и размерам соединения (dH,l) определяется требуемое минимальное удельное давление (Н/м2) на контактных поверхностях:

при действии крутящего момента:

(6.2)

(6.2)

при действии осевой силы:

(6.3)

(6.3)

где f— коэффициент трения при установившемся процессе распрессовки или проворачивания (для расчетного задания принять f=0,12 - сталь по стали).

По полученным значениям давления в соединении определяется необходимая величина наименьшего расчетного натяга N 'min.

(6.4)

(6.4)

где Е - модуль упругости материала (для стали Е=2*1011 Н/м2);

С1, С2- коэффициенты Ляме, определяемые по формулам:

C1=1- µ1 (6.5)

(6.6)

(6.6)

где µ1, µ2 - коэффициенты Пуассона, соответственно, вала и втулки (при расчете принять µ1 = µ2 =0,3 - для стали).

С учетом поправки на шероховатость, определяется величина минимального допустимого натяга:

(6.7)

(6.7)

где γШ - поправка, учитывающая смятие неровностей контактных поверхностей (для расчета принять γШ = 3,2 мкм).

Определяется максимальное допустимое давление [pmax], при котором отсутствует пластическая деформация контактных поверхностей деталей.

В качестве [pmax] берется наименьшее из двух значений:

p1=0,58σT1 (6.8)

(6.9)

(6.9)

где σT1, σT2, предел текучести материалов вала и втулки (для задания принять материал вала и втулки - сталь 42 ГОСТ 1050-88, σT= 35*107 Н/м2 ).

Определяется величина наибольшего расчетного натяга N'max:

(6.10)

(6.10)

С учетом поправки на шероховатость, определяется величина максимального допустимого натяга.

(6.11)

(6.11)

где γуд - коэффициент увеличения удельного давления у торцов охватывающей детали (для расчета принять γуд = 0,8).

Посадка в соединении выбирается из Единой системы допусков и посадок (ЕСДП). Выбранная посадка должна отвечать следующим условиям:

- максимальный подобранный натяг Nmax должен быть не более или равен [Nmax]

Nmax ≤ [Nmax] (6.12)

- минимальный подобранный натяг Nmin должен быть больше [Nmin]

Nmin > [Nmin] (6.13)

Дата добавления: 2014-12-09; просмотров: 2354;