Изучить основные теоретические положения конструктивных особенностей и особенностей применения в схемах дросселей и регуляторов расхода.

В тех случаях, когда требуется обеспечить регулирование, дозирование и ограничение расхода жидкости применяют специальные устройства, называемые дроссели и регуляторы расхода жидкости.

Дроссель – это местное регулируемое или нерегулируемое сопротивление, устанавливаемое на пути движения потока рабочей среды. По функциональному назначению дроссели классифицируются на постоянные и переменные. По принципу действия различают дроссели линейные (ламинарные) и дроссели квадратичные (турбулентные).

Ламинарные дроссели вязкого сопротивления характеризуются потерей давления в результате сопротивления потоку жидкости в дроссельном канале большой длины. Они имеют большую длину и малое сечение дроссельного канала и соответственно небольшое Re, поэтому потеря давления в них обусловлена трением при ламинарном течении, т.е. потеря давления в них является практически линейной функцией скорости течения потока рабочей среды.

В квадратичных дросселях изменение давления происходит практически пропорцирнально квадрату скорости потока жидкости. Характеристика таких дросселей практически не зависит от вязкости рабочей среды, т.е. от ее температуры.

Дроссели позволяют изменять расход рабочей жидкости, проходящей через гидролинию. Установка дросселй в гидросистемах может быть различна (рис. 1). В гидроприводе (рис. 1 а) жидкость от нерегулируемого насоса 1 через дроссель 2 и распределитель 4 поступает в рабочую полость цилиндра 3, а из противоположной полости сливается в бак. Скорость движения штока цилиндра регулируется с помощью дросселя, который ограничивает расход жидкости, поступающей в цилиндр, причем оставшаяся жидкость сливается в бак через предохранительный клапан 5, который настраивается на давление достаточное для преодоления нагрузки F на штоке цилиндра.

Рисунок 1 Типовые схемы установки дросселей на входе (а), выходе (б) и в

ответвлении (в)

В данной схеме насос постоянно работает под максимальным давлением независимо от нагрузки F. Анализ уравнения расхода  показывает, что при постоянной настройке дросселя (S=const) расход жидкости зависит только от ΔР=Рн-P1 , где Р1=F/S – давление в рабочей полости цилиндра, то расход Q жидкости через дроссель и скорость движения поршня будут изменятся в зависимости от нагрузки F, причем при F →0 ΔP→ Pн . Кроме описанной выше схемы установки дросселя на входе в гидродвигатели возможны также схемы установки на выходе или в ответвлении (рис. , б. в). При установке дросселя на выходе рк=const, а давление в штоковой полости цилиндра

показывает, что при постоянной настройке дросселя (S=const) расход жидкости зависит только от ΔР=Рн-P1 , где Р1=F/S – давление в рабочей полости цилиндра, то расход Q жидкости через дроссель и скорость движения поршня будут изменятся в зависимости от нагрузки F, причем при F →0 ΔP→ Pн . Кроме описанной выше схемы установки дросселя на входе в гидродвигатели возможны также схемы установки на выходе или в ответвлении (рис. , б. в). При установке дросселя на выходе рк=const, а давление в штоковой полости цилиндра  , т.е. Q также зависит от F, причем при F →0 (или изменении направления действия нагрузки) ΔР может превышать рн В случае установки дросселя в ответвлении , что позволяет снизить энергетические потери в гидроприводе (масло через предохранительный клапан может проходить лишь при перегрузке или остановке гидроцилиндра на упоре, если дроссель не пропускает всего потока масла, нагнетаемого насосом, при давлении настройки предохранительного клапана). Однако в этом случае v также зависит от F, причем в большей степени, так как с ростом Pн увеличивается расход масла через дроссель и одновременно несколько снижается подача масла (возрастают объемные утечки в насосе).

, т.е. Q также зависит от F, причем при F →0 (или изменении направления действия нагрузки) ΔР может превышать рн В случае установки дросселя в ответвлении , что позволяет снизить энергетические потери в гидроприводе (масло через предохранительный клапан может проходить лишь при перегрузке или остановке гидроцилиндра на упоре, если дроссель не пропускает всего потока масла, нагнетаемого насосом, при давлении настройки предохранительного клапана). Однако в этом случае v также зависит от F, причем в большей степени, так как с ростом Pн увеличивается расход масла через дроссель и одновременно несколько снижается подача масла (возрастают объемные утечки в насосе).

Схема с дросселем на выходе обеспечивает более плавное движение рабочего органа и может использоваться, в том числе, в гидроприводах с изменяющимся направлением действия нагрузки F. Однако при применении этой схемы возрастает опасность рывков штока цилиндра в направлении подачи в момент пуска в работу.

Максимальная плавность движении при малых скоростях достигается при применении специальных двухщелевых дросселей, устанавливаемых в обеих линиях подключения гидродвигателя.

При выборе схемы установки дросселя следует учитывать, что в

варианте с дросселированием на входе давление в цилиндре меньше, поэтому снижается трение и улучшаются условия работы уплотнений; поскольку дросселируется поток, поступающий обычно в большую (поршневую) полость цилиндра, облегчается получение малых подач. Вместе с тем, в этом случае не всегда хватает давления подпора для нормальной работы гидромоторов; выделяющееся при дросселировании тепло поступает в гидросистему (при потере давления 1 МПа поток масла нагревается на 0,6 ーС).

Таким образом, при всех схемах установки v зависит от F, а ΔР может достигать большого значения, что затрудняет получение малыхрасходов, так как для этого приходится чрезмерно уменьшатьплощадь проходного сечения дросселирующей щели Ащ, чтоприводит к ее быстрому засорению. Вообще щели с площадьюсечения менее 0,1 - 0,3 мм2 (при условии, что форма щели близка ккругу, квадрату или равностороннему треугольнику, т.е. имеетминимальный периметр) стараются не делать даже при хорошейфильтрации масла. Это значит, что при максимальном давлении вгидроприводе Pн = 10 МПа минимальный расход масла черездроссель составляет 0,6 л/мин, тогда как в гидроприводахсовременных станков требуется стабильное поддержание расходов,которые на порядок меньше.

В некоторых случаях применения (например, в дисковых пилах для холодной резки) требуется, чтобы скорость подачи уменьшалась при увеличении нагрузки. Это можно обеспечить путем применения обычных дросселей. Однако в большинстве гидроприводов установленная скорость движения гидродвигателей должна быть постоянной в широком диапазоне изменения нагрузок на рабочих органах, поэтому перепад давлений на дросселирующей щели должен поддерживаться постоянным и небольшим (≈ 0,2 - 0,3 МПа) для получения минимальных расходов при минимально допустимой площади проходного сечения дросселирующей щели. Указанным условиям удовлетворяют регуляторы расхода, которые представляют собой комбинацию дросселя с регулятором, поддерживающим постоянный перепад давлений на дросселирующей щели.

Применяемые в станкостроении дроссели и регуляторы расхода имеют условные проходы 6, 10, 16, 20, 32 мм.

Рисунок 4 Схемные изображения дросселей

Регуляторы расхода используются для изменения скорости движения гидродвигателей путем изменения открытия (увеличения или уменьшения) дроссельного проходного сечения. Регуляторы расхода применяются для поддержания постоянства установленного расхода независимо от изменения давления. Чтобы снизить влияние температуры масла на установленный расход, кромки дросселирующей щели выполняют острыми. Различные модификации регуляторов расхода могут дополнительно выполнять функции предохранительного клапана непрямого действия; иметь встроенный обратный клапан; комплектоваться обратным клапаном и механически управляемым распределителем, позволяющим реализовать цикл движения: быстрый подвод - рабочая подача - быстрый отвод. Однако при использовании в гидросистемах сохраняется основной недостаток схемы дросселирования, т.е. необходимость настройки предохранительного клапана на максимальное давление и воздействие максимального давления на уплотнительные элементы гидроцилиндра даже при холостом ходе.

В зависимости от расположения и конструкции компенсатора давления регуляторы расхода могут быть двух линейными и трехлинейными. В двухлинейных регуляторах расхода компенсатор давления, выполненный в виде редукционного клапана, расположен последовательно с дозирующим дросселем. В трехлинейных регуляторах расхода компенсатор давления, выполненный в виде предохранительного клапана, параллельно с дозирующим дросселем.

В зависимости от свойств регуляторы расхода могут быть подразделены на две группы: зависящие от вязкости жидкости и не зависящие от вязкости жидкости. Регуляторы расхода, зависящие от вязкости рабочей среды, имеют дроссель вязкостного сопротивления. Регуляторы расхода, не зависящие от вязкости рабочей среды, имеют дроссель инерционного сопротивления. Общую классификацию регуляторов расхода можно представить в виде блок-схемы (рис. 5). В настоящее время регуляторы расхода, зависящие от вязкости рабочей среды, не используются. Такое исполнение считается устаревшим, т.к. расходные характеристики такого регулятора будут напрямую зависеть от температуры жидкости в системе.

Рисунок 5. Классификация регуляторов расхода

В двухлинейных регуляторах расхода (рис. 6, 7, 9, 11) дозирующий дроссель и компенсатор давления расположены последовательно, причем компенсатор может располагаться перед дросселем (на входе) или после него (на выходе). Место расположения компенсатора давления (на входе или на выходе) в двухлинейных регуляторах расхода определяется конструктивными соображениями. В роли компенсатора давления в двухлинейных регуляторах расхода применяются редукционные клапаны.

Поддержание входного или выходного давления достигается настройкой клапана, которая ниже, чем возможные изменения давления в главной системе циркуляции, что позволяет поддерживать постоянный перепад давления на дросселирующем элементе регулятора расхода.

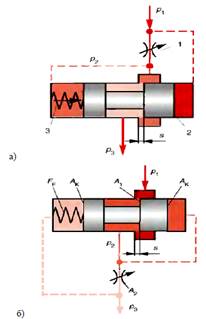

Рисунок 6. Принцип работы двухлинейного регулятора расхода:

а) с компенсатором давления на выходе; б) с компенсатором давления на входе.

Основным недостатком двухлинейных регуляторов расхода является необходимость настройки предохранительного клапана, установленного перед регулятором расхода, на максимально возможное давление в гидродвигателе. В результате этого происходит нагрев рабочей жидкости, увеличиваются потери мощности и уменьшается КПД гидропривода. В справочной литературе существует множество конструктивных решений гидроаппаратов такого типа.

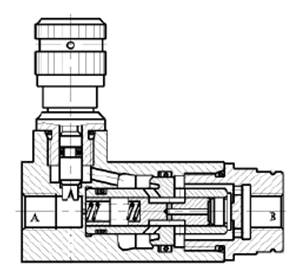

Двухлинейный регулятор расхода скомпенсированный по давлению и температуре типа RPC3-CT фирмы «Duplomatic» (рис 7). Расход регулируется с помощью калиброванной регулировочной ручки, которая изменяет раскрытие зазора и которую можно зафиксировать в любом положении с помощью винта. Диапазону регулирования расхода соответствует шесть оборотов ручки, с указанием числа сделанных оборотов. Условный проход Dу =16 мм, максимальное давление аппарата 25 МПа. Диапазон регулирования расхода 0-100 л/мин, максимальный перепад давления 0,1 МПа.

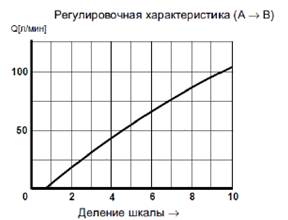

Расходная характеристика аппарата представлена на рисунке 8.

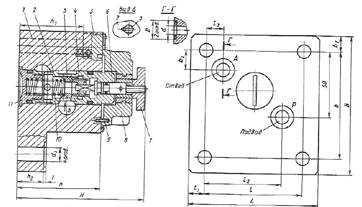

Рисунок 7 Двухлинейный регулятор расхода скомпенсированный по давлению и

температуре типа RPC3-CT фирмы Duplomatic

Рисунок 8 Расходная характеристика двухлинейного регулятора расхода типа RPC3-CT

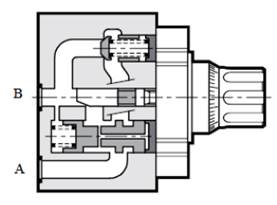

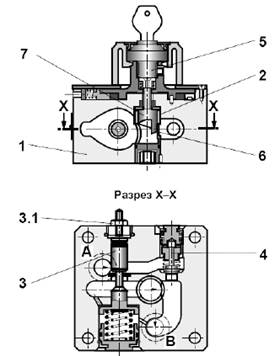

Двухлинейный регулятор расхода типа 2FRM (рис 9) фирмы «Rexroth». Основными частями регулятора являются корпус 1, дроссельная букса 2, клапан перепада давления 3 с ограничителем хода 3.1, по выбору, обратный клапан 4, элемент настройки 5. Перепад давления в потоке от канала А к каналу В создается на дроссельном отверстии 6, которое настраивается механически при вращении поворотного дросселя 7 от элемента настройки 5. Постоянство расхода через дроссельное отверстие 9 обеспечивает клапан перепада давления 3. Стабильность характеристик в широком диапазоне температур сохраняется за счет острых кромок дросселя. Обратный поток от канала В к каналу А проходит через обратный клапан 4. Условный проход Dу =16 мм, максимальное давление аппарата 32 МПа. Диапазон регулирования расхода от 0 до 100 л/мин, максимальный перепад давления 0,1 МПа. Расходная характеристика аппарата представлена на рисунке 10.

Рисунок 9 Двухлинейный регулятор расхода типа 2FRM фирмы Rexroth

Рисунок 10. Расходная характеристика двухлинейного регулятора расхода типа 2FRM фирмы Rexroth

Двухлинейный регулятор расхода типа 9РР/3 (рис. 11) фирмы ЗАО «ЭЛГА». Расход регулируется с помощью калиброванной регулировочной ручки, которая изменяет раскрытие зазора и которую можно зафиксировать в любом положении. Постоянство расхода через дроссельное отверстие обеспечивает редукционный клапан. Условный проход Dу =16 мм, максимальное давление аппарата 32 МПа. Диапазон регулирования расхода от 0 до 80 л/мин, максимальный перепад давления 0,12 МПа. Расходная характеристика аппарата представлена на рисунке 12.

Рисунок 11 - Двухлинейный регулятор расхода типа 9РР/3 фирмы ЗАО «ЭЛГА»

Рисунок 12. Расходная характеристика двухлинейного регулятора расхода типа 9РР/3

фирмы ЗАО «ЭЛГА»

В отличие от двухлинейных регуляторов расхода, дозирующее А2 и управляющее A1 отверстия в трехлинейных регуляторах расхода включены не последовательно, а параллельно (рис. 13).

Рисунок 13. Принцип работы трехлинейного регулятора расхода

Компенсатор давления регулирует здесь излишний поток рабочей жидкости, который через специальную линию сливается в бак. Как правило, в трехлинейный регулятор расхода встроен предохранительный клапан, ограничивающий максимальное давление. Излишек потока рабочей жидкости возвращается в бак. При соединении отверстия управления X с баком, возможна разгрузка гидросистемы от давления. Давление на выходе из насоса превышает давление в гидродвигателе только на величину потерь давления в дозирующем дросселе, в то время как в двухлинейном регуляторе расхода насос постоянно работает под максимальным давлением настройки предохранительного клапана. Следовательно, при использовании трехлинейного регулятора расхода уменьшаются потери мощности, повышается КПД системы и снижается тепловыделение.

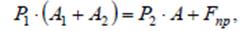

Регуляторы расхода МПГ55-1*М, МПГ55-2*М и МПГ55-3*М имеют стыковое присоединение с международными присоединительными размерами. Регуляторы расхода с предохранительным клапаном МПГ55-1*М имеют исполнения по номинальному давлению до 6,3; 10 и 20 МПа. Регуляторы расхода с предохранительным клапаном МПГ55-2*М (рис. 18) состоит из корпуса 1, втулки 2, втулки-дросселя 3, винта 4. валика 6, лимба 8, контргайки 7, пробки 11, пружины 10, указателя оборотов 5 и штифта 9, пробок 12, пружины 13, втулки 18 и золотника 20 регулятора. Рабочая жидкость из напорной линии поступает в отверстие «Подвод» и далее через отверстие 19 во втулке 18, частично перекрытые рабочей кромкой золотника 20, и отверстия 16 во втулке 18 поступает к дросселирующей щели втулки 2, и проходя через отверстия во втулке 2 поступает к отверстию «Отвод». Золотник 20 находится в равновесном состоянии под действием силы сжатия пружины 13, сил от давления жидкости на его торцевые поверхности в полостях 15 и 21, силы от давления жидкости в полости 14. Полости 15 и 21 соединены с полостью 17 при помощи осевых каналов во втулке 18, а полость 14 соединена с отверстием «Отвод» с помощью канала в корпусе 1 регулятора. При осевых смещениях золотника 20 изменяется гидравлическое сопротивление отверстий 19, благодаря чему давление Р1 на входе в дросселирующую щель – в полости 17 понижается по сравнению с давлением в напорной линии – отверстии «Подвод». В статическом состоянии уравнение сил, действующих на золотник 20 регулятора имеет вид:

где Р2 - давление на выходе из дросселирующей щели – в отверстии «Отвод»; А – площадь торца золотника 20 в полости 14; А1 – площадь торца золотника 20 в полости 15; А2 - площадь торца золотника 20 в полости 21; Fпр – усилие пружины 13. Конструкция золотника выполнена таким образом, что A1 + A2 = A, а перепад давлений на дросселирующей щели определяется: ΔP = P1 − P2 , тогда получаем const A F ΔP = пр ≈ , так как ход золотника 20 мал и изменение Fпр – незначительно. При увеличении ΔР золотник смещается вправо, а при уменьшении – влево, автоматически стабилизируя перепад давлений на дроссельной щели в 0,2-0,25 МПа и обеспечивает таким образом постоянство установленного расхода в широком диапазоне давлений в отверстиях «Подвод» и «Отвод» при условии, что разность между этими давлениями будет более 0,5 МПа.

Расход регулируется путем осевого перемещения втулки-дросселя с помощью винта 4 в одну сторону и пружины 10 – в противоположную. Винт поворачивается от лимба 8 через валик 6 (при вращении по часовой стрелке расход увеличивается). Между винтом и валиком установлена втулка с зубчатым зацеплением, позволяющим так устанавливать лимб относительно валика, что при полностью закрытом дросселе утечка через него не превышает заданного значения. Полному осевому перемещению втулки - дросселя соответствуют четыре оборота лимба, что позволяет плавно регулировать расход масла. После каждого оборота лимб с помощью штифта 9 поворачивает на ¼ оборота указатель 5, на торце которого имеются цифры 1-4, а самопроизвольный поворот указателя предотвращает шариковый пружинный фиксатор. Острые кромки по всему периметру дросселирующей щели практически исключают зависимость установленного расхода от температуры масла, и треугольная форма проходного сечения при малых открытиях уменьшает опасность засорения. Установив заглушку 22, можно отключить от линии «Отвод» полость 14 и соединить ее с гидросистемой через отверстие для дистанционного управления 23.

Рисунок 18 Конструкция регуляторов расхода типа МПГ55-2*М

В технологическом оборудовании машиностроительного производства широко используются регуляторы расхода модульного монтажа типа РПМ 102 выполненные по ТУ2-053-1643-83 (рис. 19). Они состоят из корпуса 1, клапана 2, крышки 3, пружин 4 и 8, дросселя 5, втулки 6, упора 7, штифта 9, гайки 10, маховичка 11, лимба 12 и демпфера 13. Расход регулируется маховичком 11, а фиксация упора выполняется вращением лимба 12, в шестигранное отверстие которого входит гайка 10. Из подводного отверстия В на нижней стыковой плоскости рабочая жидкость подводится к клапану 2, протекает через его рабочую щель, поступает к дросселю 5 и отводится через его расходную щель в отверстие В, расположенное на верхней стыковой плоскости. Движение потока рабочей жидкости в обратном направлении проходит без препятствий за счет смещения усилием давления жидкости дросселя 5 влево, удерживаемого в исходном положении усилием пружины 8.

Рисунок 19 Конструкция и схемное изображение регулятора расхода модульного

монтажа типа РПМ 102

Применение регуляторов расхода в гидросистемах показано на рисунке 20. В схеме на рисунке 20 а, регулятор расхода 5 подключен на выходе из цилиндра. Рабочая жидкость подаваемая насосом 1, под давлением, заданным настройкой предохранительного клапана 2, поступает через распределитель 3 в поршневую полость цилиндра 4, а из его штоковой полости вытекает через распределитель 3 и регулятор расхода 5 в бак. Регулятор расхода 5 обеспечивает постоянство скорости движения цилиндра 4 независимо от внешней нагрузки на штоке цилиндра F.

Рисунок 20 Типовые схемы применения регуляторов расхода.

Подключение в схему дополнительных дросселей 7 и 9 (рис. 20 б), шунтируемых распределителями 6 и 8, позволяет ступенчато изменять скорость, причем регулятор расхода обеспечивает постоянство перепада давлений на всей дроссельной цепочке, так как отверстие для дистанционного управления соединено с баком.

В некоторых случаях в моменты включения насоса или переключения потоков с одного регулятора на другой возможны кратковременные рывки цилиндра, которые могут привести к выходу из строя элементов технологического оборудования или ухудшению качества обработки деталей. Возникновение данного явления происходит из-за повышенного перепада давления на дроссельной щели в начальный момент работы регулятора расхода до тех пор пока задемпфированный золотник 20 (рис. 18) не займет свое рабочее положение, соответствующее дросселированию потока жидкости через отверстие 19. Решение данной проблемы показано на рисунке 20 в. В данной схеме при включении электромагнита распределителя 6 цилиндр

движется со скоростью первой рабочей подачи, определяемой дросселем 7, а при выключении – со скоростью второй меньшей рабочей подачей, определяемой настройкой регулятора расхода 5. Наличие дросселя 7 исключает возникновение рывков в моменты пуска, так как золотник регулятора расхода всегда будет находится в рабочем положении. На рисунке 20 г показана схема, в которой с помощью распределителя 13 можно устанавливать одну из трех скоростей подач цилиндра, определяемых настройкой регуляторов расхода 10-12.

Вывод: изучили конструктивные особенности гидродросселей и регуляторов расхода; изучили схемные изображения регуляторов расхода и дросселей и особенности их применения в гидравлических схемах; получили навык определение характеристик дросселей и регуляторов расхода.

Дата добавления: 2014-12-08; просмотров: 5557;