Химический состав наплавленного металла

Таблица 8

| Марка сварочных электродов | Химический состав наплавленного металла, % | ||||||||||||||

| С | Мn | Si | S | Р | Сr | В | V | Ni | Nb | Сu | W | Мо | Fe | Ферритная фаза | |

| ОЗС-4 | ≤0,11 | 0,50-0,85 | 0,10-0,20 | ≤0,040 | ≤0,045 | Ост | |||||||||

| МР-3 | 0,08- 0,11 | 0,50-0,80 | 0,07- 0,12 | ≤0,040 | ≤0,045 | Ост | |||||||||

| УОНИ-13/45 | 0,08-0,11 | 0,45 0,80 | 0,20- 0,30 | ≤0,030 | ≤0,035 | Ост | |||||||||

| УОНИ 13/55 | 0,08-0,11 | 0,60- 1,20 | 0,20- 0,50 | ≤0,030 | ≤0,035 | Ост | |||||||||

| Т-590 | 2,9-3,5 | 1,0-1,5 | 2,0-2,5 | ≤0,035 | ≤0,040 | 22,0-27,0 | 0,5-1,5 | Ост | |||||||

| ЦЧ-4 | ≤0,25 | ≤2,5 | ≤0,8 | ≤0,040 | ≤0,040 | 8,5-10,5 | Ост | ||||||||

| ОЗЛ-8 | ≤0,09 | 1,0-2,0 | 0,3-1,2 | ≤0,020 | ≤0,030 | 18,0-21,5 | 7,5-10,0 | Ост | 2-8 | ||||||

| ТМУ 21У | 0,07-0,12 | 0,70-1,00 | 0,20-0,43 | ≤0,030 | ≤0,035 | Ост | |||||||||

| ОЗЛ 6 | ≤0,12 | 1,00-2,50 | ≤1,0 | ≤0,020 | ≤0,030 | 22,5 27,0 | 11,5-14.0 | Ост | 2-10 | ||||||

| ЦТ-15 | 0,05-0,12 | 1,00-2,50 | ≤1,3 | ≤0,020 | ≤0,030 | 18,0-20,5 | 8,5-10,5 | 0,7-1,3 НО ≥8С | Ост | 2,0-5,5 | |||||

| ОЗИ-3 | 0,6-1,2 | ≤0,7 | ≤0,8 | ≤0,030 | ≤0,035 | 12,8-4,4 | 0,6-1,3 | 0,9-1,7 | 2,4-4,6 | Ост | |||||

| МНЧ-2 | 1,8-2,6 | 64-68 | Ост | 2,2-3,5 | |||||||||||

| МЛ-1У | 0,06-0,12 | 0,5-0,9 | 0,15-0,40 | ≤0,025 | ≤0,035 | 0,8-1,2 | 0,4 0,7 | Ост | |||||||

| НИАТ-5 | 0,08-0,14 | 1,00-2,30 | ≤0,70 | ≤0,020 | ≤0,030 | 13,50-1700 | 23,00-27,0 0 | АЗОТ≤0,20 | 4,50-7,00 | Ост | |||||

| ОЗЛ-Зб | ≤0,06 | 1,00-2,00 | 0,30-1,20 | ≤0,01 8 | ≤0,030 | 18,00-22,50 | 7,50-10,00 | Ост | 4-10 | ||||||

| ТМЛ-ЗУ | 0,06-0,12 | 0,50-0,90 | ≤ 0,40 | ≤0,025 | ≤0,030 | 0,80-1,25 | 0,10 - 030 | 0,40-0,70 | Ост | ||||||

| ЦН-6Л | 0,05-0,12 | 1,00-2,00 | 4,80-6,40 | ≤0,025 | ≤0,030 | 15,0-18,4 | 7,00-9,00 | Ост | |||||||

| ЦН-12М-67 | 0,08-0,1 8 | 3,00-5,00 | 3,80-5,20 | ≤0,025 | ≤0,030 | 14,0-19,0 | 6,50-10,50 | 0,50-1 ,20 | 3,50-7,00 | Ост | |||||

| ЦЛ-11 | 0,05-0,12 | 1 ,00-2,50 | ≤1 ,30 | ≤0,020 | ≤0,030 | 18,00-22,00 | 8,50-10,50 | 0,70-1 ,30 но ≥8С | Ост | 2-10 | |||||

| ЭА-395/9 | ≤0,12 | 0,95-2,23 | ≤0,75 | ≤0,01 8 | ≤0,025 | 13,75-17,25 | 22,75-27,25 | Азот 0,1 0-0,1 5 | 4,40-7,1 0 | Ост | |||||

| ЦНИИН-4 | 0,50-0,80 | 1 100-1,400 | ≤0,80 | ≤0,035 | ≤0,040 | 22,00-28,50 | 2,30-3,50 | Ост | |||||||

| МР-ЗМ | ≤0,12 | 0,45-0,65 | ≤0,20 | ≤0,040 | ≤0,045 |

Типы и виды сварных соединений

Таблица 8

| Тип соединения | Толщина деталей S, мм | Вид соединения |

| Стыковые |  2 2

|

|

| 2 – 6 |

| |

| 6 – 15 |

| |

| 15 – 20 |

| |

| 20 – 30 |

| |

30 30

|

| |

| Нахлесточные | 1 – 20 |

|

| Угловые | 5 – 60 |

|

| Тавровые | 2 – 12 |

|

| 12 – 60 |

|

Основные типы, конструктивные элементы и размеры сварных соединений

Таблица 9

| Тип соединения | Форма подготовленных кромок | Толщина свариваемых деталей, мм | Характер сварного шва | Форма поперечного сечения | |

| Подготовленных кромок | Сварочного шва | ||||

| Стыковое | С отбортовкой | 1 - 4 | Односторонний |

|

|

| Без скоса | 1 - 6 |

|

| ||

| Без скоса | 3 - 8 | Двусторонний |

|

| |

| С V- образным скосом | 3 - 60 | Односторонний |

|

| |

| С Х-образным скосом | 8-120 | Двусторонний |

|

| |

| С К-образным скосом | 8 - 100 |

|

| ||

| С криволинейным скосом | 15 - 100 |

|

| ||

| Угловое | Без скоса | 2 - 30 | Двусторонний |

|

|

| Со скосом одной кромки | 3 - 60 |

|

| ||

| Тавровое | Без скоса | 2 - 40 | Двусторонний |

|

|

| С двумя скосами одной кромки | 8 - 100 |

|

| ||

| Нахлесточное | Без скоса | 2 - 60 | Двусторонний |

|

|

Конструктивные элементы подготовки кромок и швов стыковых соединений

Таблица 10

Дефекты сварочных швов и соединений

Таблица 11

| Наименование | Причина возникновения | |

| Кратеры |

| · Обрыв дуги · Неправильное выполнение конечного участка шва |

| Подрезы |

| · Большой сварочный ток · Длинная дуга · При сварке угловых швов – смещение электрода в сторону вертикальной стенки |

| Поры |

| · Быстрое охлаждение шва · Загрязнение кромок маслом, ржавчиной и т.д. · Непросушенные электроды · Высокая скорость сварки |

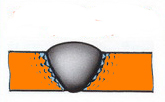

| Непровар |

| · Малый угол скоса вертикальных кромок · Малый зазор между вертикальными Загрязнение кромок · Недостаточный сварочный ток · Высокая скорость сварки |

| Включение шлака |

| · Загрязнение кромок · Малый сварочный ток · Высокая скорость сварки |

| Прожог |

| · Большой ток при малой скорости сварки · Большой зазор между кромками · Под свариваемый шов плохо поджата флюсовая подушка или медная подкладка |

| Несплавления |

| · Плохая зачистка кромок · Большая длина дуги · Недостаточный сварочный Высокая скорость сварки |

| Неравномерная форма шва |

| · Неустойчивый режим сварки · Неточное направление электрода |

| Наплыв |

| · Большой сварочный ток · Неправильный наклон · Излишняя длинна дуги |

| Трещины |

| · Быстрое охлаждение конструкции · Повышенное содержание примесей (сера, фосфор и т.д.) |

| Свищи |

| · Низкая пластичность металла шва · Образование закалочных структур · Напряжение от неравномерного нагрева |

| Перегрев (пережог) металла |

| · Чрезмерный нагрев околошовной зоны · Неправильный выбор тепловой мощности · Завышенные значения мощности пламени или сварочного тока |

Литература

1. Лабораторный практикум по технологии конструкционных материалов Нижнекамск: Нижнекамский химико-технологический институт (филиал) ФГБОУ ВПО «КНИТУ», 2013. – 126 с. Алмакаева Ф.М., Шарафутдинова В.Г.

2. Технология электрической сварки металлов и сплавов плавлением. / Под общ. ред. Б. Е. Патона – М. : Машиностроение, 1974. – 768 с.

3. Китаев А. М., Китаев Я. А. Справочная книга сварщика. – М.: Машиностроение, 1985. – 256 с.

4. Сварка и свариваемые материалы : В 3-х т. Т. I. Свариваемость материалов. Справ. изд. / под общ. ред. Э. Л. Макарова – М. : Металлургия, 1991. – 528 с.

5. ГОСТ 5264 – 80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. – М. : Изд – во Стандартов, 1980. – 63 с.

6. ГОСТ 9467 – 75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы. – М. : Изд – во стандартов, 1975. – 9 с.

7. Технология конструкционных материалов: Учеб. для вузов / А. М. Дальский, Т. М. Барсукова, Л. Н. Бухаркин и др. / Под общ. ред. А. М. Дальского. – 3-е изд., перераб.и доп. – М.: Машиностроение, 1992. – 448 с.

Примерное содержание тестов для подготовки к зачету(экзамену)

1.1. КОЛИЧЕСТВО АТОМОВ, ПРИХОДЯЩИХСЯ НА ОДНУ

ЭЛЕМЕНТАРНУЮ ЯЧЕЙКУ В ОЦК РЕШЕТКЕ

1) 2

2) 4

3) 2

4) 4

1.2. КОЛИЧЕСТВО АТОМОВ, ПРИХОДЯЩИХСЯ НА ОДНУ

ЭЛЕМЕНТАРНУЮ ЯЧЕЙКУ В ГПУ РЕШЕТКЕ

1) 2

2) 4

1) 2

2) 4

1.3. КОЛИЧЕСТВО АТОМОВ, ПРИХОДЯЩИХСЯ НА ОДНУ

ЭЛЕМЕНТАРНУЮ ЯЧЕЙКУ В ГЦК РЕШЕТКЕ

1) 2

2) 4

3) 6

4) 8

1.4. СПОСОБНОСТЬ МЕТАЛЛА ОБРАЗОВЫВАТЬ РАЗНЫЕ ТИПЫ

КРИСТАЛЛИЧЕСКИХ РЕШЕТОК

1) анизотропия

2) текстура

4) изотропность

1.5. НЕРАВНОМЕРНОСТЬ СВОЙСТВ КРИСТАЛЛА В РАЗЛИЧНЫХ

КРИСТАЛЛОГРАФИЧЕСКИХ НАПРАВЛЕНИЯХ НАЗЫВАЮТ

1) ликвацией

2) анизотропией

3) текстурой

4) полиморфизмом

1.6. ПЛОТНОСТЬ ДИСЛОКАЦИЙ В ИЗДЕЛИИ, ИЗГОТОВЛЕННОМ ХОЛОДНОЙ ШТАМПОВКОЙ

1) 104 см-2

2) 106 см-2

3) 1012 см-2

4) 102 см-2

1.7. ДЕФЕКТ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ, ПРЕДСТАВЛЯЮЩИЙ СОБОЙ КРАЙ ЛИШНЕЙ ПОЛУПЛОСКОСТИ

1) вакансия

2) дислокация

3) граница блока

4) граница зерна

1.8. ТЕМПЕРАТУРА ГОРЯЧЕЙ ДЕФОРМАЦИИ СПЛАВОВ

1) (0,3 – 0,4)Тпл

2) (0,7 – 0,75)Тпл

3) (0,1 – 0,2)Тпл

4) (0,2 – 0,3)Тпл

1.9. МЕХАНИЧЕСКОЕ СВОЙСТВО НЕ ЗАВИСИТ ОТ СТРУКТУРЫ МЕТАЛЛА И ОПРЕДЕЛЯЕТСЯ СИЛАМИ МЕЖАТОМНОЙ СВЯЗИ

1.10. СПЛАВ, ОБЛАДАЮЩИЙ ЛУЧШИМИ ЛИТЕЙНЫМИ СВОЙСТВАМИ

1) доэвтектический 3) твердый раствор

2) эвтектический

3) твердый раствор

4) заэвтектический

1.11. СПЛАВ, ОБЛАДАЮЩИЙ БОЛЬШЕЙ ЖИДКОТЕКУЧЕСТЬЮ…

1) доэвтектический

2) твердый раствор

3) эвтектический

4) заэвтектический

1.12. ДЛЯ КРИСТАЛЛИЧЕСКОГО СОСТОЯНИЯ ВЕЩЕСТВА ХАРАКТЕРНЫ…

1) ковкость

2) наличие дальнего порядка в расположении частиц

3) анизотропия свойств

4) высокая электропроводность

1.13. СПОСОБНОСТЬ МАТЕРИАЛА СОПРОТИВЛЯТЬСЯ ВНЕДРЕНИЮ ДРУГОГО, БОЛЕЕ ТВЕРДОГО, ТЕЛА НАЗЫВАЕТСЯ…

1) прочностью

2) упругостью

3) вязкостью

4) твердостью

1.14. СОСТАВ И КОЛИЧЕСТВО ФАЗ В ДВУХФАЗНЫХ ОБЛАСТЯХ ДИАГРАММ РАВНОВЕСИЯ ОПРЕДЕЛЯЮТ ПО ПРАВИЛУ

1) отрезков 3) фаз

2) Гиббса 4) Курнакова

1.15. ХАРАКТЕРИСТИКА РЕШЕТКИ, ОПРЕДЕЛЯЮЩАЯ ЧИСЛО АТОМОВ, НАХОДЯЩИХСЯ НА НАИМЕНЬШЕМ РАВНОМ РАССТОЯ-НИИ ОТ ДАННОГО АТОМА, НАЗЫВАЕТСЯ

1) базисом 3) коэффициент компактности

2) координационным числом 4) параметром решетки

1.16. СОСТАВ СПЛАВА 13 % Sb + Pb ЯВЛЯЕТСЯ

1) доэвтектическим

2) химическим соединением

3) эвтектическим

4) эвтектоидным

1.17. СВОЙСТВО, ЗАКЛЮЧАЮЩЕЕСЯ В СПОСОБНОСТИ ВЕЩЕСТВА СУЩЕСТВОВАТЬ В РАЗЛИЧНЫХ КРИСТАЛЛИЧЕСКИХ МОДИФИ-КАЦИЯХ, НАЗЫВАЕТСЯ

1) изомерией

2) изоморфизмом

3) анизотропией

4) полиморфизмом

1.18. ЛИНЕЙНЫМИ ДЕФЕКТАМИ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ ЯВЛЯЮТСЯ

1) трещины

2) вакансии

3) границы зерен

4) дислокации

1.19. ЧИСТЫЕ МЕТАЛЛЫ КРИСТАЛЛИЗУЮТСЯ

1) при снижающей температуре

2) при постоянной температуре

3) характер изменения температуры зависит от природы металла

4) при увеличении температуры

1.20. СПОСОБНОСТЬ МАТЕРИАЛА СОПРОТИВЛЯТЬСЯ ДЕЙСТВИЮ ВНЕШНИХ СИЛ, НЕ РАЗРУШАЯСЬ, НАЗЫВАЕТСЯ

1) прочностью

2) вязкостью

3) пластичностью

4) твердостью

1.21. ТОЧЕЧНЫМИ ДЕФЕКТАМИ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ ЯВЛЯЮТСЯ

1) вакансии

2) дислокации

3) границы зерен

4) поры

1.22. ЧИСТЫЕ МЕТАЛЛЫ КРИСТАЛЛИЗУЮТСЯ

1) характер изменения температуры зависит от природы металла

2) при постоянной температуре

3) при увеличивающейся температуре

4) при снижающейся температуре

1.23. СВОЙСТВО, ЗАКЛЮЧАЮЩЕЕСЯ В ЗАВИСИМОСТИ СВОЙСТВ ОТ НАПРАВЛЕНИЯ В КРИСТАЛЛЕ, НАЗЫВАЕТСЯ

1) полиморфизмом

2) аллотропией

3) изомерией

4) анизотропией

1.24. РЕКРИСТАЛЛИЗАЦИЯ ПРЕДСТАВЛЯЕТ СОБОЙ

1) процесс формирования субзерен при нагреве деформированного металла

2) образование структуры деформации

3) образование новых равноосных зерен из деформированных кристаллов

4) упрочнение металла при пластическом деформировании

1.25. НА РИСУНКЕ ПРЕДСТАВЛЕНА ДИАГРАММА СОСТОЯНИЯ СПЛАВА, КОМПОНЕНТЫ КОТОРОГО

1) образуют химическое состояние

2) практически не растворимы в твердом состоянии

3) ограниченно растворимы в твердом состоянии

4) неограниченно растворимы в твердом состоянии

1.26. НА РИСУНКЕ ПОКАЗАНА СХЕМА ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО МЕТОДУ

1) Бринелля

2) Виккерса

3) Роквелла

4) Шора

2.1. ФАЗОВЫЙ СОСТАВ СПЛАВА, СОДЕРЖАЩЕГО 0,8 % C ПО МАССЕ, ПРИ ТЕМПЕРАТУРЕ 900°С

1) аустенит

2) аустенит и цементит

3) феррит и цементит

4) феррит

2.2. ФАЗОВЫЙ СОСТАВ СПЛАВА, СОДЕРЖАЩЕГО 3 % C, ПРИ ТЕМПЕРАТУРЕ 900°С

1) аустенит

2) аустенит и цементит

3) ледебурит

4) феррит

2.3. СОДЕРЖАНИЕ УГЛЕРОДА (ПО МАССЕ В ПРОЦЕНТАХ) В СПЛАВЕ ЭВТЕКТОИДНОГО СОСТАВА

1) 0,8

2) 2,14

3) 4,3

4) 6,67

2.4. СТАЛЬ, ИМЕЮЩАЯ СТРУКТУРУ ПЕРЛИТ И ЦЕМЕНТИТ (ВТОРИЧНЫЙ)

1) У8А

2) сталь 08кп

3) У10

4) У7

2.5. СТАЛЬ, ИМЕЮЩАЯ МАКСИМАЛЬНОЕ ОТНОСИТЕЛЬНОЕ СУЖЕНИЕ

1) сталь 10

2) сталь 45

3) У10А

4) У8

2.6. СТАЛЬ, СОДЕРЖАЩАЯ В РАВНОВЕСНОЙ СТРУКТУРЕ МАКСИ-МАЛЬНОЕ КОЛИЧЕСТВО ЦЕМЕНТИТА

1) сталь 10

2) У10А

3) У8

4) У7А

2.7. ЧУГУН, В КОТОРОМ ВЕСЬ УГЛЕРОД НАХОДИТСЯ В СВОБОДНОМ СОСТОЯНИИ И ГРАФИТНЫЕ ВКЛЮЧЕНИЯ ИМЕЮТ ПЛАСТИНЧАТУЮ ФОРМУ

1) серый перлитный

2) серый ферритный

3) ковкий чугун

4) высокопрочный

2.8. ФАЗОВЫЙ СОСТАВ СПЛАВОВ, СОДЕРЖАЩИХ > 2,14 % C, ПОСЛЕ ЗАВЕРШЕНИЯ ПЕРВИЧНОЙ КРИСТАЛЛИЗАЦИИ

1) аустенит

2) аустенит и цементит

3) ледебурит

4) феррит

2.9.УКАЖИТЕ (В ПРОЦЕНТАХ) СОДЕРЖАНИЕ УГЛЕРОДАВ СПЛАВАХ, В КОТОРЫХ ПРОХОДИТ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ

1) 0 − 0,8 %

2) 0 – 0,02 %

3) 0 – 2,14 %

4) 0,8 – 2,14 %

2.10. ПРОЦЕНТ УГЛЕРОДА (ПО МАССЕ) В ПОСЛЕДНЕЙ КАПЛЕ ЖИДКОЙ ФАЗЫ ПРИ КРИСТАЛЛИЗАЦИИ СПЛАВА, СОДЕРЖАЩЕГО 4 % УГЛЕРОДА

1) 4 %

2) 4,3 %

3) 6,67 %

4) 2,14 %

2.11. ФАЗЫ ИЗ КОТОРЫХ СОСТОИТ ЛЕДЕБУРИТ (ПРИ ТЕМПЕРАТУРЕ 900оС)

1) феррита и аустенита

2) феррита и цементита

3) аустенита и цементита

4) аустенита и феррита

2.12.УКАЖИТЕ МАРКУ КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ

1) сталь 30

2) Ст 3

3) У7А

4) У10

2.13. КОЛИЧЕСТВО УГЛЕРОДА, НАХОДЯЩЕГОСЯ В ФЕРРИТНОМ СЕРОМ ЧУГУНЕ В СВЯЗАННОМ СОСТОЯНИИ

1) менее 0,02 %

2) 0,8 %

3) 2,14 %

4) 3,0 %

2.14. ДВА ТРЕХФАЗНЫХ ПРЕВРАЩЕНИЯ ПРОХОДЯТ В СПЛАВАХ, СОДЕРЖАЩИХ … УГЛЕРОДА (ПО МАССЕ В ПРОЦЕНТАХ)

1) > 0,8 %

2) > 2,14 %

3) > 0,006 %

4) > 0,02 %

2.15. СТРУКТУРА СПЛАВА, СОДЕРЖАЩЕГО 0,005 % УГЛЕРОДА (ПО МАССЕ), ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ

1) ферритная

2) феррито-перлитная

3) феррито-цементитная

4) перлитная

2.16. КОЛИЧЕСТВО ПЕРЛИТА В РАВНОВЕСНОЙ СТРУКТУРЕ СТАЛИ 40

1) 40 %

2) 25 %

3) 50 %

4) 60 %

2.17. ФАЗОВЫЙ СОСТАВ СПЛАВОВ, СОДЕРЖАЩИХ > 0,006 % C, ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ

1) феррит

2) феррит и цементит

3) феррит и перлит

4) аустенит

2.18. ФАЗЫ, ИЗ КОТОРЫХ СОСТОИТ ЛЕДЕБУРИТ ПРЕВРАЩЕННЫЙ

1) феррит и аустенит

2) феррит и цементит

3) аустенит и цементит

4) цементит

2.19. СТАЛЬ ИМЕЕТ МАКСИМАЛЬНЫЙ ПРЕДЕЛ ПРОЧНОСТИ

1) У8А

2) сталь 08кп

3) сталь 20

4) сталь 40

2.20. МАРКА КОНСТРУКЦИОННОЙ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА

1) сталь 10

2) Ст1

3) У10

4) сталь 30

2.21. МАРКА ИНСТРУМЕНТАЛЬНОЙ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ

1) сталь 30

2) Ст3

3) У7А

4) У8

2.22. КАЧЕСТВО СТАЛИ ЗАВИСИТ ОТ

1) содержания углерода

3) способа раскисления

4) содержания марганца

2.23. СТАЛЬ, ИМЕЮЩАЯ МИНИМАЛЬНУЮ ПЛАСТИЧНОСТЬ

1) У10

2) сталь 10

3) сталь 3

4) сталь 50

2.24. СОДЕРЖАНИЕ УГЛЕРОДА В ПЕРЛИТНОМ СЕРОМ ЧУГУНЕ В СВЯЗАННОМ СОСТОЯНИИ

1) до 4 %

2) 0,8 %

3) 2,14 %

4) 4,3 %

2.25. МАРКА РЕССОРНО-ПРУЖИННОЙ СТАЛИ

1) У8А

2) сталь 70

3) сталь 08пс

4) У10

2.26. МАРКА УЛУЧШАЕМОЙ КОНСТРУКЦИОННОЙ СТАЛИ

1) У8А

2) сталь 80

3) сталь 45

4) У10

2.27. МАРКА ЦЕМЕНТУЕМОЙ КОНСТРУКЦИОННОЙ СТАЛИ

1) У8А

2) сталь 60

3) сталь 15

4) сталь 45

2.28. СОДЕРЖАНИЕ УГЛЕРОДА (ПО МАССЕ В ПРОЦЕНТАХ) В СПЛАВЕ ЭВТЕКТОИДНОГО СОСТАВА

1) 0,8 %

2) 2,14 %

3) 4,3 %

4) 0,02 %

2.29. СТАЛЬ, ИМЕЮЩАЯ МАКСИМАЛЬНЫЙ ПРЕДЕЛ ПРОЧНОСТИ

1) У8А

2) сталь 08кп

3) сталь 20

4) Ст3

2.30. ФОРМА ГРАФИТА В ЧУГУНЕ МАРКИ КЧ30-6

1) шаровидная

2) пластинчатая

3) хлопьевидная

4) вермикулярная

2.31. СТАЛЬ, РЕКОМЕНДУЕМАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОСИ

1) сталь 10

3) У8

4) Ст2

2.32. СПОСОБ ПОЛУЧЕНИЯ ШАРОВИДНОЙ ФОРМЫ ГРАФИТА В ВЫСОКОПРОЧНОМ ЧУГУНЕ

1) введение кремния

2) модифицирование

3) отжигом белого чугуна

4) введение серы

2.33.КРИТИЧЕСКАЯ ТОЧКА ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ ЖЕЛЕЗА

1) А

2) S

3) G

4) E

2.34. ВРЕДНОЕ ЯВЛЕНИЕ, РАЗВИВАЮЩЕЕСЯ ИЗ-ЗА ПОВЫШЕННОГО СОДЕРЖАНИЯ ПРИМЕСИ СЕРЫ В СТАЛИ

1) горячеломкость (красноломкость)

2) хладноломкость

3) образуются флокены

4) хрупкость

2.35. ВРЕДНОЕ ЯВЛЕНИЕ, РАЗВИВАЮЩЕЕСЯ ИЗ-ЗА СОДЕРЖАНИЯ ПРИМЕСИ ФОСФОРА В СТАЛИ

1) горячеломкость (красноломкость)

2) хладноломкость

3) образуются флокены

4) хрупкость

2.36. ВЛИЯНИЕ ФОСФОРА НА ЛИТЕЙНЫЕ СВОЙСТВА ЧУГУНА

1) ухудшает

2) улучшает

3) не меняет

4) значения не имеет

2.37. ЧУГУН РЕКОМЕНДУЕТСЯ ИСПОЛЬЗОВАТЬ ПРЕИМУЩЕСТ-ВЕННО ДЛЯ ИЗДЕЛИЙ, РАБОТАЮЩИХ НА

1) растяжение

2) сжатие

3) схема нагружения значения не имеет

4) изгиб

2.38. ГРАФИТ В ЧУГУНЕ ИМЕЕТ ВЕРМИКУЛЯРНУЮ “ЧЕРВЕОБРАЗНУЮ” ФОРМУ

1) КЧ30-6

2) ВЧ100

3) ЧВГ30

4) СЧ25

2.39. ПРЕДЕЛ ПРОЧНОСТИ ЦЕМЕНТУЕМОЙ СТАЛИ

1) 100 МПа

2) 350 МПа

3) 500 МПа

4) 700 МПа

2.40. ПРЕДЕЛ ПРОЧНОСТИ УЛУЧШАЕМОЙ КОНСТРУКЦИОННОЙ СТАЛИ

1) 100 МПа

2) 350 МПа

3) 550 МПа

4) 1000 МПа

2.41. ПРЕДЕЛ ПРОЧНОСТИ ВЫСОКОПРОЧНОЙ СТАЛИ

1) 650 МПа

2) 1000 МПа

3) 1300 МПа

4) 100 МПа

2.42. МАРКА КОНСТРУКЦИОННОЙ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА

1) сталь 30

2) Ст3

3) 30ХГТ

4) У8

2.43. МАРКА КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ

1) У7

2) Ст3

3) сталь 30

4) У10А

2.44. МАРКА КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ ЦЕМЕНТУЕМОЙ СТАЛИ

1) сталь 10

2) Ст3

3) сталь 45

4) сталь 50

2.45. МАРКА КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ УЛУЧШАЕМОЙ СТАЛИ

1) сталь 10

2) Ст3

3) сталь 45

4) сталь У7

2.46. МАРКА ИНСТРУМЕНТАЛЬНОЙ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ

1) сталь 10

2) У10А

3) сталь 45

4) У7

2.47. КОЛИЧЕСТВО “ГОРИЗОНТАЛЬНЫХ ПЛОЩАДОК” НА КРИВОЙ ОХЛАЖДЕНИЯ СПЛАВА ЖЕЛЕЗА С 1 %С

1) одна

2) две

3) не будет

4) три

2.48. КОЛИЧЕСТВО “ГОРИЗОНТАЛЬНЫХ ПЛОЩАДОК” НА КРИВОЙ ОХЛАЖДЕНИЯ СПЛАВА ЖЕЛЕЗА С 5 %С

1) одна

2) две

3) не будет

4) три

2.49. КОЛИЧЕСТВО “ГОРИЗОНТАЛЬНЫХ ПЛОЩАДОК” НА КРИВОЙ ОХЛАЖДЕНИЯ СПЛАВА ЖЕЛЕЗА С 0,01 %С

1) одна

2) две

3) не будет

4) три

2.50. КОЛИЧЕСТВО “ГОРИЗОНТАЛЬНЫХ ПЛОЩАДОК” НА КРИВОЙ ОХЛАЖДЕНИЯ СПЛАВА ЖЕЛЕЗА С 0,005 %С

1) одна

2) две

3) не будет

4) три

2.51.УКАЖИТЕ СТАЛЬ, СТРУКТУРА КОТОРОЙ В РАВНОВЕСНОМ СОСТОЯНИИ, СОСТОИТ ИЗ 50 % ФЕРРИТА И 50 % ПЕРЛИТА

1) сталь 40

2) сталь 50

3) Ст5

4) У7А

2.52. ОТЛИЧИЕ ЛЕДЕБУРИТА ОТ ЛЕДЕБУРИТА ПРЕВРАЩЕННОГО

1) содержание углерода

2) фазовый состав

3) только температура существования

4) содержание серы

2.53. ТЕХНОЛОГИЧЕСКОЕ СВОЙСТВО, ПРИСУЩЕЕ АВТОМАТНЫМ СТАЛЯМ

1) хорошая штампуемость

2) хорошая обрабатываемость резанием

3) хорошая свариваемость

4) хорошая пластичность

2.54. ЛУЧШУЮ ШТАМПУЕМОСТЬ ИМЕЕТ СТАЛЬ МАРКИ

1) сталь 10

2) сталь 40

3) У7

4) сталь 60

2.55. ЧУГУНЫ, ПОЛУЧАЕМЫЕ МОДИФИЦИРОВАНИЕМ

1) ковкие

2) высокопрочные и вермикулярные

3) белые и графитизированые

4) серые

2.56. ЕСЛИ ОТНОШЕНИЕ ДЛИНЫ ГРАФИТНОГО ВКЛЮЧЕНИЯ К ЕГО ШИРИНЕ БОЛЬШЕ 10, ТО ЧУГУН

1) серый

2) вермикулярный

3) ковкий

4) высокопрочный

2.57. МАРКА СТАЛИ, ИСПОЛЬЗУЕМОЙ ДЛЯ ЛИТЬЯ

1) сталь 20Л

2) сталь 60

3) У9

4) У7А

2.58. СТАЛЬ, ИМЕЮЩАЯ САМЫЙ НИЗКИЙ ПОРОГ

ХЛАДНОЛОМКОСТИ

1) У10

2) сталь 60

3) сталь 10

4) У7А

2.59. МАРКА ЛИТЕЙНОЙ СТАЛИ

1) Л70

2) 25Л

3) Сталь 60

4) У10

2.60. МАРКА СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНОЙ КОНСТРУКЦИИ

1) Ст 2

2) Ст 1кп

3) У7

4) сталь 60

2.61. ЦИФРА В МАРКЕ СТАЛИ Ст3

1) содержание углерода

2) номер сплава

3) предел прочности

4) содержание серы

2.62. ЦИФРА В МАРКЕ СТАЛИ 30

1) содержание углерода

2) номер сплава

3) предел прочности

4) содержание серы

2.63. ЦИФРА В МАРКЕ СПЛАВА СЧ30

1) содержание углерода

2) номер сплава

3) предел прочности

4) содержание фосфора

2.64. КРИТЕРИЙ, ПО КОТОРОМУ СТАЛИ ДЕЛЯТ: НА СТАЛИ ОБЫКНО-ВЕННОГО КАЧЕСТВА, КАЧЕСТВЕННЫЕ И ВЫСОКОКАЧЕСТВЕННЫЕ

1) содержание углерода

2) содержание серы и фосфора

3) предел прочности

4) содержание кремния

2.65. СОДЕРЖАНИЕ УГЛЕРОДА В ЧУГУНЕ

1) более 2,14 %

2) менее 2,14 %

3) от 0,8 до 2,14 %

4) более 4,3 %

2.66. ПЕРЛИТ – ЭТО

1) твердый раствор замещения

2) химическое соединение железа с углеродом

3) смесь феррита и цементита

4) твердый раствор внедрения

2.67. В БЕЛЫХ ЧУГУНАХ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ УГЛЕРОД СОДЕРЖИТСЯ В ВИДЕ

1) пластинчатого графита

2) глобулярного графита

3) хлопьевидного графита

4) цементита

2.68. СОДЕРЖАНИЕ УГЛЕРОДА В СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЯХ СОСТАВЛЯЕТ

1) (0,25 – 0,60) %

2) (0,10 – 0,30) %

3) (0,60 – 0,80) %

4) (0,80 – 1,20) %

2.69.ЛИНИЯ ABCD ДИАГРАММЫ «ЖЕЛЕЗО-ЦЕМЕНТИТ» – ЭТО ЛИНИЯ

1) ликвидус

2) солидус

3) эвтектоидного превращения

4) эвтектического превращения

2.70. ПО СОДЕРЖАНИЮ УГЛЕРОДА ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ЯВЛЯЮТСЯ

1) высокоуглеродистыми

2) безуглеродистыми высоколегированными

3) низкоуглеродистыми

4) среднеуглеродистыми

2.71. ДИАГРАММЫ СОСТОЯНИЯ ДВУХКОМПОНЕНТНЫХ СИСТЕМ СТРОЯТ В КООРДИНАТАХ

1) время – состав

2) скорость охлаждения – состав

3) температура – состав

4) температура – время

2.72. ПРИ ТЕМПЕРАТУРЕ 1147o С В СИСТЕМЕ «ЖЕЛЕЗО-ЦЕМЕНТИТ» ПРОИСХОДИТ

1) эвтектическое превращение

2) эвтектоидное превращение

3) образование вторичного цементита

4) образование феррита

2.73. СТАЛЬ Ст4сп ЯВЛЯЕТСЯ

1) сталью обыкновенного качества

2) качественной

3) особо высококачественной

4) высококачественной

2.74. ПРИМЕСЬ, ВЫЗЫВАЮЩАЯ ХЛАДНОЛОМКОСТЬ СТАЛИ, ЭТО -

1) фосфор

2) марганец

3) сера

4) кремний

2.75. СПЛАВ МАРКИ СЧ30 ПРЕДСТАВЛЯЕТ СОБОЙ

1) сталь углеродистую, содержащую 0,3 % углерода

2) серый чугун с минимальным значением предела прочности

при растяжении 300 МПа

3) серый чугун с минимальным относительным удлинением 30 %

4) серый чугун с содержанием углерода 3 %

2.76. МЕТАЛЛУРГИЧЕСКОЕ КАЧЕСТВО СТАЛИ ОПРЕДЕЛЯЕТСЯ

1) содержанием углерода

2) суммарным содержанием легирующих элементов

3) содержанием вредных примесей – марганца и кремния

4) содержанием вредных примесей – серы и фосфора

2.77. УКАЖИТЕ ЛИНИЮ ЭВТЕКТИЧЕСКИХ ПРЕВРАЩЕНИЙ

20

1) ACD

2) PSK

3) AECF

4) ECF

2.78. УКАЖИТЕ ЛИНИЮ ЭВТЕКТОИДНЫХ ПРЕВРАЩЕНИЙ

1) ACD

2) PSK

3) SE

4) GS

2.79. УКАЖИТЕ ЛИНИЮ ЛИКВИДУС

21

1) PSK

2) ACD

3) ECF

4) SE

2.80. УКАЖИТЕ ЛИНИЮ СОЛИДУС

1) ACD

2) AECF

3) PSK

4) ECF

2.81. УКАЖИТЕ ТЕМПЕРАТУРУ ПЛАВЛЕНИЯ ЖЕЛЕЗА

1) 727оС

2) 910оС

3) 1147оС

4) 1539оС

2.82. УКАЖИТЕ ТЕМПЕРАТУРУ ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ ЖЕЛЕЗА

1) 727оС

2) 910оС

3) 1147оС

4) 1539оС

2.83. УКАЖИТЕ СОДЕРЖАНИЕ УГЛЕРОДА В ЭВТЕКТОИДЕ (% ПО МАССЕ)

1) 0,02

2) 0,8

3) 2,14

4) 4,3

2.84. УКАЖИТЕ СОДЕРЖАНИЕ УГЛЕРОДА В ЭВТЕКТИКЕ (% ПО МАССЕ)

1) 0,02

2) 0,8

3) 2,14

4) 4,3

2.85. УКАЖИТЕ СОДЕРЖАНИЕ УГЛЕРОДА В ЦЕМЕНТИТЕ (% ПО МАССЕ)

1) 6,67

2) 4,3

3) 2,14

4) 08

3.1. ПРЕВРАЩЕНИЕ, ПРОИСХОДЯЩЕЕ ПРИ НАГРЕВЕ ДОЭВТЕК-ТОИДНОЙ СТАЛИ В ИНТЕРВАЛЕ ТЕМПЕРАТУР АС1 – АС3

1) перлито-аустенитное 3) цементито-аустенитное

2) феррито-аустенитное 4) перлитное

3.2. АУСТЕНИЗАЦИЯ ПРОЙДЕТ БЫСТРЕЕ (ПРИ ПРОЧИХ РАВНЫХ УСЛОВИЯХ) В СТАЛИ С СОДЕРЖАНИЕМ УГЛЕРОДА

1) 0,1 %

2) 0,4 %

3) 0,8 %

4) 0,02 %

3.3. СТАЛЬ, ИМЕЮЩАЯ БОЛЬШУЮ ПРОКАЛИВАЕМОСТЬ

1) 40Х

2) 40

3) 45

4) У7

3.4. КАКАЯ СТАЛЬ ЧУВСТВИТЕЛЬНЕЕ К ЗАКАЛОЧНЫМ ТРЕЩИНАМ?

1) сталь 45

3) Ст5

4) сталь 10

3.5. КАКАЯ СТАЛЬ БУДЕТ ИМЕТЬ БОЛЬШУЮ ТВЕРДОСТЬ ПОСЛЕ ЗАКАЛКИ?

1) Ст0

2) Сталь 60

3) У9

4) сталь 30

3.6. ТЕМПЕРАТУРА НАГРЕВА СТАЛИ У7 ПОД ЗАКАЛКУ

1) Ас1 + (30 – 50°С)

2) Ас2 + (30 – 50°С)

3) Ас3 + (30 – 50°С)

4) 900°С

3.7. СТРУКТУРА ПОСЛЕ ПРАВИЛЬНОЙ ЗАКАЛКИ СТАЛИ 35

1) мартенсит

2) мартенсит, аустенит остаточный

3) мартенсит, аустенит остаточный, цементит вторичный

4) мартенсит, феррит

3.8. ТЕРМИЧЕСКАЯ ОБРАБОТКА, ПРИ КОТОРОЙ СТАЛЬ НАГРЕВАЮТ ВЫШЕ ЛИНИИ АС3, ВЫДЕРЖИВАЮТ И ОХЛАЖДАЮТ НА ВОЗДУХЕ

1) полный отжиг

2) нормализация

3) полная закалка

4) неполный отжиг

3.9. ТЕРМИЧЕСКАЯ ОБРАБОТКА, ПРИ КОТОРОЙ СТАЛЬ НАГРЕВАЮТ ВЫШЕ ЛИНИИ АС3, ВЫДЕРЖИВАЮТ И ОХЛАЖДАЮТ С ПЕЧЬЮ

1) полный отжиг

2) нормализация

3) полная закалка

4) неполный отжиг

3.10. ТЕРМИЧЕСКАЯ ОБРАБОТКА, ПРИ КОТОРОЙ СТАЛЬ НАГРЕВАЮТ ВЫШЕ ЛИНИИ АС3, ВЫДЕРЖИВАЮТ И ОХЛАЖДАЮТ СО СКОРОСТЬЮ ВЫШЕ КРИТИЧЕСКОЙ

1) полный отжиг

2) нормализация

3) полная закалка

4) неполный отжиг

3.11. ПРЕДОТВРАТИТЬ ВЫГОРАНИЕ УГЛЕРОДА С ПОВЕРХНОСТИ ДЕТАЛИ ПРИ ЗАКАЛКЕ МОЖНО

1) снижением температуры закалки

2) изменением закалочной среды

3) созданием в закалочной печи специальной атмосферы

4) повышением температуры закалки

3.12. СТРУКТУРА ПОСЛЕ ПРАВИЛЬНОЙ ЗАКАЛКИ СТАЛИ У13

1) мартенсит

2) мартенсит, аустенит остаточный

3) мартенсит, аустенит остаточный, цементит вторичный

4) мартенсит, феррит

3.13. ТЕРМИЧЕСКАЯ ОБРАБОТКА ЦЕМЕНТУЕМЫХ ИЗДЕЛИЙ

1) отжиг

2) неполная закалка, низкий отпуск

3) полная закалка

4) нормализация

3.14. СТРУКТУРА, КОТОРАЯ ФОРМИРУЕТСЯ ИЗ АУСТЕНИТА ПРИ МАЛЫХ СТЕПЕНЯХ ЕГО ПЕРЕОХЛАЖДЕНИЯ

1) мартенсит

2) перлит

3) троостит

4) феррит

3.15. МАРТЕНСИТ ОТПУСКА ОБРАЗУЕТСЯ ПРИ

1) 150 – 200°С

2) 350 – 450°С

3) 500 – 600°С

4) 600 – 700°С

3.16. ТРООСТИТ ОТПУСКА ОБРАЗУЕТСЯ ПРИ

1) 150 – 200°С

2) 350 – 450°С

3) 500 – 600°С

4) 600 – 700°С

3.17. СОРБИТ ОТПУСКА ОБРАЗУЕТСЯ ПРИ

1) 150 – 200°С

2) 350 – 450°С

3) 500 – 600°С

4) 700 – 800°С

3.18. НАСЛЕДСТВЕННО МЕЛКОЗЕРНИСТАЯ СТАЛЬ РАСКИСЛЯЕТСЯ

1) Si

2) Mn, Si

3) Mn, Si, Al

4) Mn

3.19. АЗОТИРОВАНИЕ ДЕТАЛИ ПОВЫШАЕТ

1) износостойкость

2) ударную вязкость

3) относительное удлинение

4) относительное сужение

3.20. ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЕТАЛИ ТИПА «ВАЛ», РАБОТАЮ-ЩЕЙ НА ЗНАКОПЕРЕМЕННЫЕ НАГРУЗКИ

1) полная закалка, высокий отпуск

2) полная закалка, средний отпуск

3) закалка

4) отжиг

3.21. НЕДОСТАТОК СТРОЕНИЯ СТАЛЬНОГО СЛИТКА, ПОДВЕРГНУ-ТОГО ГОМОГЕНИЗАЦИИ

1) дендритное строение

2) крупное зерно

3) слоистый излом

4) мелкое зерно

3.22. ИНТЕНСИВНОСТЬ ПРОЦЕССА ДИФФУЗИОННОГО НАСЫЩЕНИЯ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ ЗАВИСИТ ОТ

1) теплоты активации

2) температуры ХТО

3) скорости нагрева

4) времени выдержки

3.23. КАКОЙ ПРОЦЕСС НАЗЫВАЮТ ТЕРМИЧЕСКИМ УЛУЧШЕНИЕМ

1) закалку с последующим высоким отпуском

2) закалку с последующим низким отпуском

3) нормализацию

4) отжиг

3.24. ВИД ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ЗАКЛЮЧАЮЩИЙСЯ В НАГРЕВЕ ЗАКАЛЕННОЙ СТАЛИ НИЖЕ ЛИНИИ АС1

1) неполный отжиг

2) отпуск

3) нормализация

4) полный отжиг

3.25. НАСЛЕДСТВЕННО МЕЛКОЗЕРНИСТАЯ СТАЛЬ

1) 08кп

2) 08пс

3) 08сп

4) 10кп

3.26. СТАЛЬ ЧУВСТВИТЕЛЬНАЯ К ЗАКАЛОЧНЫМ ДЕФОРМАЦИЯМ

1) сталь 45

2) У8

3) Ст5

4) сталь 10

3.27. СТАЛЬ ПРАКТИЧЕСКИ НЕ ЗАКАЛИВАЕТСЯ

1) сталь 10

2) сталь 45

3) У13

4) У7А

3.28. ТЕРМИЧЕСКИМ УЛУЧШЕНИЕМ СТАЛИ НАЗЫВАЮТ:

1) закалку с высоким отпуском

2) нормализацию стали

3) отжиг на зернистый перлит

4) неполный отжиг

3.29. ОТЖИГ ДЛЯ УСТРАНЕНИЯ ДЕНДРИТНОЙ ЛИКВАЦИИ СЛИТКОВ СТАЛИ НАЗЫВАЮТ:

1) полный

2) гомогенизационный

3) рекристаллизационный

4) неполный

3.30. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ, ПРИВОДЯЩАЯ К ОБРАЗОВАНИЮ РАВНОВЕСНОЙ СТРУКТУРЫ

1) закалка с высоким отпуском

2) нормализация

3) полный отжиг

4) закалка

3.31. ПОСЛЕ ЗАКАЛКИ СТАЛИ 45 ПОЛУЧЕНА СТРУКТУРА “МАРТЕНСИТ+ФЕРРИТ”, ПРИЧИНОЙ БРАКА ЯВЛЯЕТСЯ

1) нагрев детали выше оптимальных температур

2) нагрев детали ниже оптимальных температур

3) время выдержки детали в печи было меньше необходимого

4) время выдержки детали в печи было больше

3.32. ДЛЯ ПОВЫШЕНИЯ ОКАЛИНОСТОЙКОСТИ СТАЛЬНЫЕ ИЗДЕЛИЯ ПОДВЕРГАЮТ

1) азотированию

2) цементации

3) цианированию

4) алитированию

3.33. ДЛЯ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ОСТАТОЧНОГО АУСТЕНИТА В УГЛЕРОДИСТЫХ СТАЛЯХ ПОСЛЕ ЗАКАЛКИ ПРОВОДЯТ

1) гомогенизирующий отжиг

2) обработку холодом

3) низкий отпуск

4) высокий отпуск

3.34. НОРМАЛИЗАЦИЯ ОТЛИЧАЕТСЯ ОТ ОТЖИГА

1) скоростью нагрева

2) продолжительностью выдержки

3) скоростью охлаждения

4) температурой нагрева

3.35. ПРИ ОХЛАЖДЕНИИ ЭВТЕКТОИДНОЙ СТАЛИ СО СКОРОСТЬЮ ВЫШЕ КРИТИЧЕСКОЙ АУСТЕНИТ ПРЕВРАЩАЕТСЯ В

1) бейнит

2) перлит

3) сорбит

4) мартенсит

3.36. ПРИ ЛЕГИРОВАНИИ СТАЛЕЙ КРИТИЧЕСКАЯ СКОРОСТЬ ОХЛАЖДЕНИЯ

1) повышается

2) понижается

3) не изменяется

4) изменяется немонотонно

3.37. СТРУКТУРА СТАЛИ 40 ПОСЛЕ ПОЛНОЙ ЗАКАЛКИ В ВОДЕ

1) мартенсит

2) сорбит

3) феррит+перлит

4) мартенсит+феррит

3.38. АЗОТИРОВАНИЮ ПОДВЕРГАЮТ СТАЛИ

1) низкоуглеродистые легированные

2) низкоуглеродистые

3) среднеуглеродистые легированные

4) высокоуглеродистые

3.39. ПРИ ПОВЫШЕНИИ ТЕМПЕРАТУРЫ ОТПУСКА УГЛЕРОДИСТЫХ СТАЛЕЙ

1) прочность не меняется

2) уменьшается прочность

3) понижается пластичность

4) увеличивается прочность

3.40. НАИБОЛЕЕ ВЫСОКИЕ УПРУГИЕ СВОЙСТВА РЕССОРНО- ПРУЖИННЫЕ СТАЛИ ПРИОБРЕТАЮТ ПОСЛЕ

1) улучшения

2) закалки и низкого отпуска

3) нормализации

4) закалки и среднего отпуска

3.41. ПРИ ПРОВЕДЕНИИ НОРМАЛИЗАЦИИ СТАЛИ ОХЛАЖДЕНИЕ ПРОВОДЯТ

1) на воздухе

2) в воде

3) в масле

4) с печью

3.42. КРИТИЧЕСКАЯ СКОРОСТЬ ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ – ЭТО

1) минимальная скорость охлаждения, необходимая для получения

мартенситной структуры

2) минимальная скорость охлаждения, необходимая для фиксации

аустенитной структуры

3) максимальная скорость охлаждения, при которой аустенит еще

распадается на структуры перлитного типа

4) минимальная скорость охлаждения, необходимая для получения

трооститной структуры

3.43. ПРИ МЕДЛЕННОМ ОХЛАЖДЕНИИ ЭВТЕКТОИДНОЙ СТАЛИ АУСТЕНИТ ПРЕВРАЩАЕТСЯ В

1) перлит

2) троостит

3) бейнит

4) мартенсит

3.44. ДЛЯ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЕТАЛИ ПОДШИПНИКОВ ИЗ СТАЛИ ШХ15 ПОДВЕРГАЮТ

1) улучшению

2) обработке холодом

3) низкому отпуску

4) нормализации

3.45. ДЛЯ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ПЕРЛИТА В СТРУКТУРЕ ЗАЭВ-ТЕКТОИДНЫХ СТАЛЕЙ ИСПОЛЬЗУЮТ

1) гомогенизирующий отжиг

2) полный отжиг

3) нормализацию

4) неполный отжиг

3.46. ПОВЕРХНОСТНОЙ ЗАКАЛКЕ ПОДВЕРГАЮТ СТАЛИ

1) низкоуглеродистые

2) высоколегированные

3) среднеуглеродистые

4) высокоуглеродистые

3.47. УЛУЧШЕНИЕМ СТАЛИ НАЗЫВАЕТСЯ

1) закалка на мартенсит и низкий отпуск

2) закалка на мартенсит и последующий высокий отпуск на сорбит

3) отжиг на перлит

4) закалка на троостит

3.48. ПОЛНЫЙ ОТЖИГ ДОЭВТЕКТОИДНЫХ СТАЛЕЙ ПРОВОДЯТ ПРИ ТЕМПЕРАТУРЕ

1) на 30 – 50° выше АС3

2) на 30 – 50° выше Mн

3) на 30 – 50° выше АСm

4) на 30 – 50° выше АС1

3.49. СТРУКТУРА СТАЛИ 40 ПОСЛЕ ПОЛНОЙ ЗАКАЛКИ В ВОДЕ

1) мартенсит

2) сорбит

3) феррит + перлит

4) мартенсит + феррит

3.50. ДЛЯ ПОВЫШЕНИЯ ОКАЛИНОСТОЙКОСТИ СТАЛЬНЫЕ ИЗДЕЛИЯ ПОДВЕРГАЮТ

1) азотированию

2) цементации

3) цианированию

4) алитированию

3.51. УКАЖИТЕ (НА ФРАГМЕНТЕ ДИАГРАММЫ Fe–Fe3C) ТЕМПЕРАТУРНЫЙ ИНТЕРВАЛ ПОЛНОГО ОТЖИГА СТАЛИ

1) 1

2) 2

3) 3

4) 4

3.52. УКАЖИТЕ (НА ФРАГМЕНТЕ ДИАГРАММЫ Fe–Fe3C) ТЕМПЕРАТУРНЫЙ ИНТЕРВАЛ ДИФФУЗИОННОГО ОТЖИГА СТАЛИ

1) 1

2) 2

3) 3

4) 4

3.53 УКАЖИТЕ (НА ФРАГМЕНТЕ ДИАГРАММЫ Fe–Fe3C) ТЕМПЕРАТУРНЫЙ ИНТЕРВАЛ РЕКРИСТАЛЛИЗАЦИОННОГО ОТЖИГА СТАЛИ

1) 1

2) 2

3) 3

4) 4

3.54. УКАЖИТЕ (НА ФРАГМЕНТЕ ДИАГРАММЫ Fe–Fe3C) ТЕМПЕРАТУРНЫЙ ИНТЕРВАЛ НОРМАЛИЗАЦИИ СТАЛИ

4) 4

1) 1

2) 2

3) 3

ПРИЛОЖЕНИЕ

Дата добавления: 2014-12-08; просмотров: 5334;