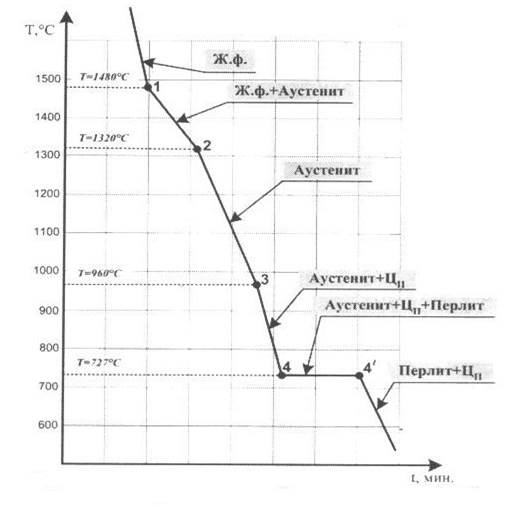

Кривая охлаждения заэвтектоидной стали, содержащей 1,2%С

Рис. 6. Кривая охлаждения заэвтектоидной стали, содержащей 1,2% углерода С

Данный сплав — заэвтектоидная углеродистая инструментальная сталь, структура которого в твёрдом состоянии при обычной температуре состоит из вторичного цементита ЦII и эвтектоидной механической смеси феррита и цементита (перлита П).

Сплав начинает кристаллизоваться в точке 1 (рис. 6) при температуре 1480°С с выделением из жидкой фазы кристаллов аустенита.

Процесс кристаллизации завершается в точке 2 (рис. 6) при температуре 1320°С. От данной температуры до температуры 960°С сплав представляет собой однофазную структуру — аустенит.

При достижении температуры 960°С (точка 3) из аустенита, вследствие уменьшения растворимости, углерода начинают выделяться кристаллы вторичного цементита ЦII.

При достижении температуры 727°С (точка 4) на кривой охлаждения наблюдается горизонтальная площадка 4 - 4', вызванная полиморфным превращением железа Feγ → Feα., что является причиной превращения аустенита в перлит (А → П). Фаза вторичного цементита при этом сохраняется.

Между точками 4 и 4', вследствие незавершённости фазового превращения Feγ → Feα, структура сплава состоит из трёх фаз — аустенита, вторичного цементита и перлита. В точке 4' завершается фазовое превращение Feγ → Feα и структура сплава состоит из двух фаз — перлита и вторичного цементита (П + ЦII).

Полностью охлаждённый сплав представляет собой двухфазную систему — эвтектоидную механическую смесь феррита и цементита в виде перлита и вторичный цементит. Микроструктура заэвтектоидной углеродистой стали, содержащей 1,2% углерода C представлена на рис. 7.

| Перлит (феррит+цементит) |

| Цементит (Fe3C) |

Рис. 7. Микроструктура заэвтектоидной углеродистой стали, содержащей 1,2% углерода C

В) Назначить и обосновать технологические режимы термической обработки для режущих инструментов, изготовленных из стали У12А. Описать структуру и механические свойства материала режущих инструментов после термической обработки.

При выполнении задания по назначению технологических режимов термической обработки следует иметь в виду, что любой вид термообработки принципиально состоит из трёх последовательно выполняемых операций:

- нагрева в течение определённого времени τН до определённой температуры Тн, ºС;

- выдержки при данной температуре необходимое время τВ,мин., час;

- охлаждения с определённой скоростью Vохл, ºС.

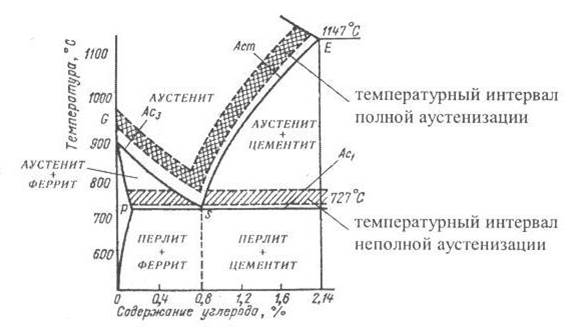

Нагрев служит для аустенизации — перевода части или всей исходной структуры (перлита, феррита и цементита) в мелкозернистый аустенит, из которого при охлаждении получают высококачественные мелкозернистые структуры. При температурах, несколько превышающих критическую точку А С1, находящуюся на линии PSK диаграммы состояния «Fe-C» (рис. 5), происходит неполная аустенизация, при которой в аустенит превращается только перлит. При дальнейшем повышении температуры в образовавшемся аустените растворяются избыточные феррит (в доэвтектоидных сталях) и цементит вторичный (в заэвтек-тоидных сталях). Поэтому для полной аустенизации нагрев производят до температур, на 30 - 50ºС превышающих критические точки АС3 и А cm (линии GS и SE). Нагрев до более высоких температур приводит к нежелательному росту зёрен аустенита.

Исходя из этого, выбор температуры нагрева при определённом виде термообработки производится в следующей последовательности:

- по справочнику или с помощью микроструктурного анализа в заданной марке стали определяется содержание углерода;

- на диаграмме состояния «Fe-C» проводится линия заданного сплава (стали) до пересечения с линиями PSK, GS, SE диаграммы;

- по критической точке определяется необходимая для требуемого вида термообработки и заданной марки стали критическая температура (А С1, АС3, Асm), к значению которой прибавляется 30 - 50ºС.

Выдержка при заданной температуре нагрева служит для выравнивания, путём диффузии, концентрации углерода по всему объёму аустенита. Обычно определяется суммарное время нагрева и выдержки.

Так для углеродистых сталей принимается 1 минута нагрева на 1 миллиметр диаметра (толщины) изделия, а время выдержки тв при температуре нагрева Тн принимают как 0,2тн, мин, т. е.

τHB = τH + τB = 1,2D (5),

где D (5) — диаметр (толщина) изделия, мм.

Для легированных сталей время нагрева увеличивают на 25… 40%, следовательно

τHB = 1,45…1,6D(5).

Излишняя продолжительность выдержки, как и перегрев, ведёт к росту зёрен аустенита.

Скорость охлаждения определяется, прежде всего, видом термообработки, а реализуется применением соответствующей охлаждающей среды.

Так, для получения равновесной структуры, пониженной твёрдости стали используется низкая скорость охлаждения, обеспечиваемая охлаждением вместе с печью (Vохл <1ºС/час). Такое охлаждение характерно для операции термической обработки, которая называется отжигом. Также для получения равновесной структуры, пониженной твёрдости стали возможна низкая скорость охлаждения, обеспечиваемая охлаждением на спокойном воздухе (Vохл ~1ºС/час). Такое охлаждение характерно для операции термической обработки, которая называется нормализацией.

Особо большое влияние скорость охлаждения оказывает на результаты закалки, которая производится при больших скоростях охлаждения с использованием жидких охлаждающих сред — воды, минеральных масел, эмульсий, водных растворов солей и др. При этом, в зависимости от скорости охлаждения при закалке, возможно получение двух видов структур:

- феррито-цементитных (перлитных) структур различной степени дисперсности: перлита, сорбита, троостита (такие структуры образуются по диффузионному механизму в результате завершения диффузионных процессов в структуре стали при охлаждении);

- мартенситной структуры (мартенсита) — пересыщенного твёрдого раствора внедрения углерода в α-железе Feα (такое превращение осуществляется по бездиффузионному механизму при высоких скоростях охлаждения, при

которых при охлаждении в структуре материал не успевают завершиться диффузионные процессы. Как правило мартенситное превращение происходит за счёт бездиффузионного превращения переохлажденного до 300…200ºС аустенита.

В большинстве случаев при закалке стремятся получить структуру мартенсита, обеспечивающую сталям наибольшую твёрдость, а при последующем отпуске — другие необходи мые механические свойства (прочность, упругость и ударную вязкость). Минимальная скорость охлаждения, при которой аустенит превращается только в мартенсит, называется критической скоростью закалки Vкр. Закалка углеродистых сталей на мартенсит характеризуется высокой критической скоростью (Vкр > 600ºС/с) и проводится с применением холодной воды или подсолённой воды, а закалка легированных сталей, ввиду меньшей критической скорости, проводится в масле (закалка в одной среде). Часто при изготовлении ответственных деталей сложной формы и инструментов из углеродистой стали используют закалку в двух средах: сначала — в резком охладителе (в воде), а затем — в мягком (масло).

В качестве примера рассмотрим объёмную термическую обработку режущих инструментов диаметром (толщиной) 30 мм, изготовленных из углеродистой стали марки У12А.

Сталь У12А — высокоуглеродистая заэвтектоидная инструментальная сталь высокого качества (ГОСТ 1435-90) с содержанием углерода C 1,2% (масс). Как правило, такие стали применяют для изготовления инструментов, предназначенных для работы под действием ударных нагрузок, и инструментов, от которых требуется высокая режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Углеродистая заэвтектоидная сталь У12А после горячей пластической обработки (ковки или прокатки) и последующего охлаждения на воздухе имеет структуру пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку по границам бывших зёрен аустенита (см. рис. 7).

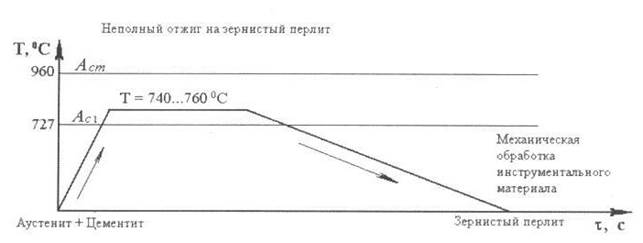

Известно, что все углеродистые инструментальные стали относятся к сталям неглубокой прокаливаемости. Для практических целей цементитная сетка в структуре заэвтектоидных инструментальных сталей не допускается, поскольку делает сталь хрупкой. С целью повышения пластичности и устранения в микроструктуре цементитной сетки заэвтектоидные стали подвергают неполному отжигу на зернистый перлит.

Таким образом, заэвтектоидные инструментальные стали поставляют после отжига на зернистый перлит с твёрдостью не более HB 187 - 217. В состоянии поставки (после неполного отжига) углеродистые инструментальные

стали хорошо обрабатываются резанием и хорошо воспринимают пластическую деформацию, необходимую при накатке, насечке и других операциях изготовления инструментов.

На основании анализа назначения стали У12А, требований к режущим инструментам, изготовленных из этой стали, и условий их работы, назначим термическую обработку.

Рис. 8. Схема структурно-фазовых превращений, происходящих при нагревании сталей

Полная термическая обработка углеродистой инструментальной стали У12А должна состоять из двух видов термообработки: предварительной и окончательной. Предварительная термообработка (отжиг, нормализация) применяется для подготовки структуры и свойств материала для последующих технологических операций механической обработки (для улучшения обработки давлением, резанием). Окончательная термообработка (закалка и отпуск) формирует окончательную структуру и физико-механические свойства готовых изделий. Назначать режимы термообработки целесообразно, пользуясь диаграммой «Fe-C» (рис. 5). Нижняя часть стальной части диаграммы «Fe-C», на которой показаны структурно-фазовые превращения, происходящие в сталях при нагревании представлена на рис. 8.

Предварительная термическая обработка заключается в неполном отжиге при температурах 740 - 760ºC, целью которого является получение микроструктуры зернистого перлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, после такой предварительной обработки облегчается последующая механическая обработка инструментального материала.

Время нагрева и выдержки заготовок из стали У12А при отжиге:

τНВ = 1,2D (δ) = 36 мин.

Технологические режимы термообработки, а также исходную и получающиеся на различных этапах микроструктуры стали целесообразно представлять графически. График технологических режимов проведения неполного отжига стали У12А представлен на рис. 9. Как видно из рис. 9 нагрев осуществляется до указанных температур выше линии PSK, но ниже линии GSE диаграммы «Fe-C» (рис. 8, 9). После выдержки в печи при указанных температурах сталь охлаждаем длительно, не вынимая из отключенной печи (см. рис. 9).

После неполного отжига, проведённого для заготовок из стали У12А при указанных выше режимах, эти заготовки подвергаем механической обработке для придания им формы и размеров режущих инструментов.

Рис. 9. График технологических режимов проведения неполного отжига стали У12А

После механической обработки с целью снятия остаточных внутренних напряжений в структуре инструментального материала и придания режущим инструментам требуемых механических свойств (высокой твёрдости и износостойкости поверхностного слоя, высокой ударной вязкости и т. д.) подвергаем их операциям окончательной термической обработки.

Окончательная термическая обработка состоит из неполной закалки и последующего низкотемпературного отпуска. График технологических режимов проведения окончательной термической обработки стали У12А представлен на рис. 10. Неполную закалку проводим в холодной солёной воде от температур 780 - 810ºC (нагрев осуществляется ниже линии GSE диаграммы «Fe-C») (см. рис. 10).

Нагрев при неполной закалке производим до температур неполной аустенизации, что позволяет сохранить в структуре материала твёрдый цементит. Для стали У12А эта температура находится в диапазоне 780…810ºС.

Время нагрева и выдержки инструментов при закалке:

τНВ = 1,2D (δ) = 36 мин.

Для получения структуры мартенсита используем при охлаждении холодную подсоленную воду, которая обеспечивает скорость охлаждения Vохл ≈ 1100ºС/с.

В результате нагрева при неполной закалке в аустенит переходит только структура перлита, а цементит сохраняется (см. рис. 5, 8). После неполной закалки структура поверхностного слоя инструментов из стали У12А состоит из мартенсита — пересыщенного твёрдого раствора внедрения углерода в α-железе Feα и карбидов цементита. Карбиды цементита повышают твёрдость и износостойкость инструментальной стали стали. Именно сохранение при неполной закалке в структуре заэвтектоидных сталей цементита Fe3C — самой высокотвёрдой структурно-фазовой составляющей железоуглеродистых сплавов, способствует получению более высокой твёрдости и износостойкости поверхностного слоя. В результате такой закалки инструментальных углеродистых сталей достигается высокая твёрдость (HRC 62 - 65).

Рис. 10. График технологических режимов проведения окончательной термической обработки стали У12А

Рис.10 График технологических режимов проведения окончательной термической обработки стали У12А

В структуре закалённых углеродистых сталей имеется также небольшое (до 5 – 8%) количество остаточного нераспавшегося аустенита. Аустенит отличается высокой пластичностью по сравнению с другими структурно-

Рис. 10. График технологических режимов проведения окончательной термической обработки стали У12А

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200 – 300ºC/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита в интервале температур перлитного превращения и, как следствие, к появлению мягких участков в структуре. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500 – 550ºC, где он начинается мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается. Поэтому с целью достижения высокой скорости охлаждения инструментального материала (стали У12А) при закалке в качестве закалочной среды используем холодную солёную воду (см. рис. 10).

В связи с высокой критической скоростью закалки только инструменты малого диаметра при закалке в воде могут прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем у воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита интервале температур перлитного превращения. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. При несквозной прокаливаемости наблюдается меньшая деформация инструмента при закалке. Поэтому инструменты, имеющие незакалённую вязкую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закалёнными насквозь на мартенсит. Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной сечения 18 – 25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкеры, метчики и т. д.

После неполной закалки с целью снятия внутренних закалочных напряжений и повышения механических свойств инструменты из углеродистой заэвтектоидной инструментальной стали У12А целесообразно подвергнуть низкотемпературному отпуску в интервале температур не более 200 – 300ºC в течение 1 – 2 ч (см. рис. 10). Низкий отпуск выбираем во избежание снижения твёрдости поверхностного слоя инструментов при нагреве. В результате низкого отпуска поверхностный слой инструментального материала приобретает структуру мартенсита отпуска. Как правило, охлаждение при отпуске осуществляют на спокойном воздухе. Скорость охлаждения на результаты отпуска не влияет, так как структурно-фазовых превращений в материале при данных температурах не происходит.

Твёрдость поверхностного слоя режущих инструментов из углеродистой стали У12А, подвергнутых окончательной термической обработке в соответствие с режимами, указанными выше, должна быть в интервале HRC 56 – 64.

Таким образом, в результате проведённой термической обработки, получаем требуемые механические свойства инструментального материала.

Так как инструменты из углеродистой стали теряют твёрдость при нагреве выше 200ºC, условия их работы должны быть такими, чтобы режущая кромка в процессе работы не нагревалась выше 200ºC, т. е резание следует приводить при небольших скоростях.

Г) Назначить марку стали для изготовления силовых деталей турбин реактивных двигателей, работа которых предполагается в течение длительного времени при температурах до 600ºC. На основе анализа условий эксплуатации деталей обосновать выбор стали, расшифровать её состав, назначить необходимую термическую обработку, описать структуру и физико-механические свойства. Объяснить влияние каждого легирующего элемента на структуру и свойства выбранной стали.

При выполнении задания по рациональному выбору конструкционного материала для каких-то деталей технических объектов целесообразно предварительно проанализировать условия эксплуатации этих деталей и влияние каждого условия на возможное изменение структуры и физико-механических свойств материала деталей. В результате этого анализа необходимо определить требования, которые должны предъявляться к конструкционному материалу деталей. Исходя из требований, следует произвести рациональный выбор материала деталей.

Известно, что повышение температуры эксплуатации существенно влияет на структуру и физико-механические свойства материалов. При увеличении температуры наблюдается изменение исходной микроструктуры, происходит снижение прочности и увеличение пластичности материалов, что связано с ослаблением межатомных связей в кристаллической решётке, увеличением скорости диффузионных процессов, которые влияют на дефектную структуру металлов, а, следовательно, и на их свойства.

В связи с увеличением скорости диффузионных процессов с повышением температуры значительно возрастает число вакансий (дефектов, характе-

ризующихся отсутствием атомов в узлах кристаллической решётки), увеличивается подвижность других точечных дефектов. Кроме того, диффузия способствует перемещению дислокаций (линейных дефектов) путём переползания, что даёт им большую «степень свободы», но также наблюдаются частичная аннигиляция дислокаций (дислокации разного знака взаимно уничтожаются), их перераспределение, что существенно изменяет первоначальную дислокационную структуру металла.

Длительное время воздействия высоких температур приводит к существенным структурным изменениям: теряется прочность, полученная деталями при термической обработке (закалке, отпуске), а также происходит потеря упрочнения, вызванного предварительной пластической деформацией, из-за таких процессов, как возврат и рекристаллизация.

Также при высоких температурах поверхности деталей подвержены активному окислению, что вызывает образование на их поверхности хрупкого окисленного слоя (окалины).

Поскольку работа деталей турбин реактивных двигателей предполагается в течение длительного времени при высоких температурах, то к выбираемому конструкционному материалу для их изготовления должны предъявляться требования жаростойкости и жаропрочности. Также при периодической работе в условиях высоких температур конструкционный материал деталей может испытывать термическую усталость, вызванную изменением температур. Поэтому в нашем случае основное значение при выборе материала для изготовления деталей имеют: 1) температура; 2) возможная длительность работы под нагрузкой; 3) значения рабочих напряжений, которые могут возникать в деталях.

Следовательно, для рационального выбора материала проанализируем эти свойства и рассмотрим основные методы их повышения.

Жаростойкость — способность металлов и сплавов сопротивляться окислению и газовой коррозии при высоких температурах. Жаростойкость зависит от многих внешних и внутренних факторов. В основном за жаростойкость отвечают поверхность металла и чистота (качество) её обработки. Полированные поверхности окисляются медленнее, так как оксиды распределены более равномерно и более прочно сцеплены с поверхностью металла. Формирующаяся на поверхности оксидная плёнка достаточно хорошо защищает металл от окисления в том случае, если она плотная и не пропускает ионы кислорода, хорошо сцеплена с подложкой и не отслаивается при механических испытаниях. К металлам, которые образуют такие плёнки, относятся хром Cr и алюминий Al. Оксидные плёнки типа шпинели Сг2O3 и Al2O3 хорошо защищают от окисления при высоких температурах. Если на поверхности образуется рыхлый оксид, как у магния Mg, то он не стоек и не защищает металл от дальнейшего окисления.

Повышение жаростойкости сплавов достигается легированием такими элементами как хром Cr, алюминий Al, кремний Si, бериллий Be, образующими на поверхностях сплавов непроницаемые для ионов основного металла и кислорода оксидные плёнки. Также для этих целей используются защитные покрытия, состав которых выбирается с учётом условий работы изделия и состава агрессивной среды. Структура жаростойкого материала должна быть однородной и однофазной (чистые металлы или твёрдые растворы).

Термическая обработка позволяет изменять строение сплавов и, следовательно, их коррозионную стойкость. Отжиг и нормализация позволяют сформировать однофазную структуру и способствуют увеличению жаростойкости сплавов.

Пластическая деформация ухудшает жаростойкость, так как приводит к появлению градиента напряжений в структуре металла. Величина зерна для жаростойкого материала не имеет существенного значения, поэтому эта характеристика является структурно нечувствительной.

Характеристики сплавов, стойких к коррозии при повышенных температурах даются к конкретным агрессивным средам и выбор материала производится с учётом условий работы деталей.

Жаропрочность — способность материала длительное время сопротивляться деформированию и разрушению при воздействии механических нагрузок и повышенных температур. Жаропрочность важна при выборе материала, когда рабочие температуры изделий выше 0,3 Тпл.

Чем ниже температура плавления Тпл сплава, тем ниже и рабочая температура. Поскольку при высоких температурах ослабевают межатомные связи у металлов, уменьшаются модуль упругости E, временное сопротивление (предел прочности) σв и предел текучести σт, то при нагружении материала в течение длительного времени в условиях повышенных температур наблюдается процесс (явление) ползучести.

Ползучеть — это свойство материалов подвергаться медленной и непрерывной пластической деформации при высоких постоянных температурах под действием постоянной, длительно приложенной нагрузки, вызывающей в материале напряжение, не превышающее предела текучести σт. Это явление получило название ползучести или крипа.

В связи с этим ползучесть и жаропрочность тесно связаны между собой и при выборе конструкционного материала отделить их друг от друга не представляется возможным.

В основном жаропрочные материалы (сплавы), используемые в технике, являются поликристаллическими телами и процесс ползучести в них протекает в основном за счёт перемещения дислокаций. Ползучесть, как уже сказано, сопровождается структурными превращениями, связанными с влияниями температуры и напряжения. В этом процессе очень важное место занимает один из факторов — время. На кратковременную прочность диффузионные процессы влияют мало, но значительно влияют на ползучесть. Границы зёрен способствуют упрочнению при быстром нагружении, а при ползучести являются наиболее слабыми местами структуры, по которым и начинается разрушение.

Слабыми местами считаются границы зёрен у сплава, так как именно в этих местах наблюдается скопление огромного количества точечных и линейных дефектов (вакансий, дислокаций и т. д.), которые при высоких температурах имеют большую энергию, что облегчает прохождение диффузионных процессов. При небольшом размере зёрен у материала при ползучести происходит перемещение одного зерна относительно другого вдоль поверхности их раздела, т. е. наблюдается скольжение, и дислокации могут переползать на новые плоскости, что совсем нежелательно.

Выделяют ряд способов повышения жаропрочности материалов. Для увеличения жаропрочности необходимо максимально ограничить подвижность дислокаций и замедлить диффузионные процессы.

Главными направлениями повышения жаропрочности являются:

1) увеличение прочности межатомных связей;

2) увеличение размеров зёрен кристаллической структуры;

3)формирование гетерофазной структуры с мелкодисперсной упрочняющей фазой (последняя будет способствовать замедлению диффузионных процессов и созданию препятствий для перемещения дислокаций внутри зёрен и на их границах).

Прочность межатомных связей у большинства металлов недостаточна для обеспечения жаропрочности. Увеличить жаропрочность можно путём введения в состав стали более тугоплавких металлов. Если же говорить о жаропрочных сплавах, то в них в качестве основных легирующих элементов, повышающих жаропрочность, вводят такие тугоплавкие металлы, как хром Cr, никель Ni, молибден Mo, вольфрам W и т. д.

Крупнозернистость — характерная особенность структуры жаропрочных материалов. Чем крупнее зёрна, тем меньше протяженность межзёренных границ и слабее межзёренное скольжение и диффузионные перемещения. Это идеально выполняется у монокристаллов, у которых одно зерно, но в технике они используются редко.

В целях упрочнения границ зёрен и замедления процессов диффузии в состав сталей и жаропрочных сплавов вводятся бор B и церий Ce в количестве (0,1 – 0,01%). Эти элементы имеют малый атомный диаметр и располагаются по границам зёрен (в местах скопления дефектов) и более чем в десять раз замедляют процессы диффузии.

Высокими жаропрочными свойствами обладают стали, легированные карбидообра-зующими элементами тугоплавких металлов, такими, как хром Cr, ванадий V, вольфрам W и др. У этих сталей формируется карбидный каркас, который и способствует резкому замедлению перемещения дислокаций.

Кроме легирования гетерофазную структуру можно формировать с помощью термической обработки. Для никелевых дисперсно-стареющих сплавов закалка с последующим старением происходит с выделением интерметаллидов, которые способствуют увеличению жа ропрочности. Эта фаза, состоящая из мелких частиц, располагается по всему объёму металла и активно тормозит перемещение дислокаций.

При выборе основы материала необходимо учитывать, что уровень жаропрочности чистого металла связан с температурой его плавления. Чем она выше, тем больше прочность межатомных связей, меньше скорость диффузионных процессов и, как следствие, меньше скорость ползучести. Из этого следует, что температура начала плавления сплавов должна быть по возможности выше. Если температура плавления сплава значительно ниже, чем металла основы, то при высоких температурах чистый металл может быть прочнее самого сплава.

Для получения высокой жаропрочности необходимо иметь в структуре частицы избыточных фаз — упрочнителей. Из сказанного выше можно заключить, что многие жаропрочные сплавы термически упрочняются. В них частицы избыточных фаз образуются во время старения после предварительной закалки. Во время эксплуатации при комнатных и повышенных температурах51

частицы коагулируют, увеличиваются расстояния между ними и существенно снижается эффект упрочнения. При этом можно отметить, что выделения, кристаллографически близкие к матрице, дольше остаются когерентными и не коагулируют. В условиях длительной работы при высоких температурах необходимо иметь в виду, что в стареющих сплавах обычно трудно сохранить максимальную дисперсность выделений, которые способствуют уменьшению скорости ползучести и высокой длительной прочности.

Для замедления этого процесса легирующие элементы необходимо выбирать таким образом, чтобы избыточная фаза состояла из медленно диффундирующих компонентов и не содержала металла — основы. Такие фазы обычно представляют собой металлические соединения со сложной кристаллической решёткой и высокой жаропрочностью. Максимальной жаропрочностью отличаются дисперсно-упрочняемые сплавы, содержащие в основе практически не взаимодействующие с ней частицы, например карбиды, оксиды и бориды.

Необходимо отметить, что при производстве жаропрочных сплавов используются достаточно чистые шихтовые материалы со строго ограниченным количеством нежелательных примесей, которые способны образовывать легкоплавкие эвтектики (например, свинец, олово, сурьма и т. д.).

Выше уже отмечалась значимость морфологических характеристик выделений избыточных фаз: повышение жаропрочности тем существеннее, чем более дисперснее частицы, меньше расстояния между ними, больше частиц на межзёренных границах. Конечно, очень важно помнить, что заметно влияют на характеристики жаропрочности и структурные параметры матрицы в первую очередь размеры зёрен и субзёрен.

Рассмотренные особенности влияния легирования на повышение сопротивления ползучести и предела длительной прочности определяют основные требования к структуре и фазовому составу жаропрочных сплавов:

1) высокая степень легирования твёрдого раствора медленно диффундирующими ком-

понентами (Сг, Мо, V, W и т. д.);

2) присутствие дисперсных частиц фаз-упрочнителей;

3) стабильность структуры;

4) прочность границ зёрен.

Термическая усталость — это деформация и разрушение материала под действием повторяющихся нагревов и охлаждений.

В реальных условиях при повышенных температурах у материалов наблюдаются одновременно усталостные процессы и ползучесть. Большое значение имеет усталость в условиях циклического изменения температуры, например в материалах камер сгорания двигателей, поверхностей прокатных валков, котлов и т. д. Если температура изменяется при постоянном напряжении, то мы имеем дело с типичной термической усталостью.

Разрушение здесь происходит как при циклическом нагружении (под действием напряжений), так и при ползучести, происходящей вблизи максимальной температуры цикла.

Замечено, что по сравнению с действием постоянной температуры при циклическом изменении существенно возрастает подвижность дислокаций и увеличивается число вакансий. Всё это приводит к ускорению процессов ползучести и уменьшению длительной прочности.

В условиях усталости при высоких температурах, как и при ползучести, формируется субзёренная структура, трещины часто распространяются по границам зёрен. Сами трещины зарождаются в стыках между зёрнами в местах больших скоплений дефектов и напряжений.

Величина температурного перепада зависит от теплопроводности материала, условий нагрева и охлаждения и масштабного фактора деталей.

В основном условия термоциклирования отвечают малоцикловому нагружению, при котором сжатию способствует максимальная температура цикла, а растяжению — минимальная. Термическая усталость отличается от механической тем, что при термоциклировании напряжения в основном определяются упругопластическими свойствами материала.

Уменьшающиеся величины деформаций при термоциклировании положительно влияют на термическую усталость. Этого можно достичь за счёт уменьшения коэффициента линейного расширения а и увеличения теплопроводности материала, но при этом не должно наблюдаться снижение жаропрочности. Достичь изменения теплофизических и механических свойств одновременно за счёт изменения структуры и химического состава материала сложно. Повысить прочность и жаропрочность можно с помощью легирования, но теплопроводность при этом уменьшается.

Рост термической усталости (термостойкости) может отчасти наблюдаться за счёт уменьшения следующих концентраторов напряжений:

1) металлургических (грубые включения различных фаз);

2) технологических (надрезы, задиры);

3) различных конструктивных. На основе предварительного анализа условий эксплуатации силовых деталей турбин

реактивных двигателей и определения требований, которые должны предъявляться к конструкционному материалу этих деталей можно утверждать, что одним из наиболее рациональных вариантов выбора материала для их изготовления может являться сталь 13Х11Н2В2МФ.

Сталь 13Х11Н2В2МФ — жаропрочная хромоникелевая сталь мартенситного класса.

Химический состав стали 13Х11Н2В2МФ: 0,13% углерода C; 11% хрома Cr; 2% никеля Ni; 2,0 - 2,8% вольфрама W; 0,25 - 0,4% молибдена Mo; 0,25 - 0,4% ванадия V. Помимо указанных легирующих элементов, указанных в марке данной стали в её состав дополнительно входят следующие элементы: 0,8% кремния Si; 0,7% марганца Mn; 0,3% меди Cu.

Термообработка деталей из стали 13Х11Н2В2МФ должна состоять из закалки с температуры 1020ºC в масле и последующего высокого отпуска от температур 600 - 740ºC. В результате закалки повышается твёрдость и коррозионная стойкость поверхностного слоя деталей. При старении происходит выделение из аустенита мелкодисперсных избыточных фаз, что дополнительно должно увеличить сопротивление стали ползучести.

Структура термически обработанной стали 13Х11Н2В2МФ — механическая смесь легированного феррита и мелких карбидов. Такая структура обеспечивает необходимую жаропрочность и сопротивление коррозии и релаксационную стойкость. Благодаря высокому содержанию легирующих элементов сталь глубоко прокаливается даже при нормализации (до 120 - 200 мм) и поэтому пригодны для деталей крупных сечений.

Механические свойства стали 13Х11Н2В2МФ после термообработки:

- предел упругости σ0,2 = 850 МПа;

- предел прочности σв = 1000 МПа;

- относительное удлинение δ = 10%;

- относительное сужение ψ= 15%;

- ударная вязкость KСU = 0,6 МДж/м;

- предел длительной прочности при Т= 600ºC за 100000 ч (У  = 130 – 140 МПа.

= 130 – 140 МПа.

При температурах до 600ºC сталь обладает высоким сопротивлением ползучести. При рабочих температурах выше 600ºC жаропрочные стали мартенситного класса интенсивно разупрочняются. Поэтому для более высоких рабочих температур используют жаропрочные стали аустенитного класса.

Свойства жаропрочности и жаростойкости данной стали (сплава) обеспечиваются введением в её состав определённых легирующих компонентов в определённом количестве, указанном выше.

Введение в сталь хрома Cr, который в данной стали является основным легирующим элементом, позволяет повысить прокаливаемость, способствует получению высокой и равномерной твёрдости стали, повышает твёрдость, коррозионную стойкость и жаропрочность.

Введение никеля Ni придаёт стали высокую прочность, пластичность и коррозионную стойкость. Также введение в данную сталь никеля значительно повышает прочность и прокаливаемость, снижает порог хладноломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена Mo).

Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным металлом, и применение таких сталей ограничено. Значительное количество никеля в сталях можно заменить медью Cu, однако это не приведёт к снижению их ударной вязкости.

Введение вольфрама W позволяет увеличить твёрдость и красностойкость (термостойкость, жаропрочность) стали, благодаря образованию в её структуре твёрдых карбидных упрочняющих фаз, замедляющих в стали диффузионные процессы при повышенных температурах;

Введение молибдена Mo позволяет увеличить красностойкость, механическую прочность, сопротивление окислению при высоких температурах. Также введение молибдена в небольших количествах (0,15…0,46%) в хромистые стали увеличивает их прокаливаемость, снижает порог хладноломкости до –20…–120ºС. Молибден способствует увеличению статической, динамической и усталостной прочности сталей, устраняет их склонность к внутреннему окислению. Кроме того, он снижает склонность к отпускной хрупкости сталей, содержащих никель Ni.

Введение в сталь ванадия V способствует повышению плотности, прочности, сопротивлению ударным нагрузкам и механическому износу. Также известно, что ванадий, введённый в состав хромистых сталей в количестве 0,1…0,3%, способствует измельчению зерна, повышает прочность и ударную вязкость.

Комплексное легирование стали 13Х11Н2В2МФ карбидообразующими элементами (вольфрамом W, молибденом Mo, ванадием V) обеспечивает стали высокое сопротивление ползучести.

С целью экономии дефицитного никеля Ni можно применить заменители стали 13Х11Н2В2МФ, в которых часть никеля Ni заменена марганцем Mn, а содержание хрома Cr для повышения жаростойкости увеличено до 20%.

Примерные вопросы для подготовки к зачёту (экзамену)

1. Структура и свойства.

1. Дефекты кристаллического строения: точечные, линейные, поверхностные.

2. Полиморфизм, анизотропия.

3. Влияние пластической деформации на структуру и свойства металла. Наклеп.

4. Возврат. Отдых. Рекристаллизация. Полигонизация.

5. Механизмы пластической деформации металлов: скольжение, двойникование.

6. Холодная, горячая деформация.

7. Правило отрезков, концентраций. Фаза. Эвтектика.

8. Параметры кристаллической решетки: период, координационное число.

9. Кристаллизация металлического слитка. Его структура. Дендриты. Модифицирование.

10. Твердость. Выносливость. Ударная вязкость.

11. Схема определения твердости по методу Бриннеля, Роквелла, Виккерса.

12. Расшифровка символов – НВ, HRC, HRA,  ,

,  ,

,  ,

,  .

.

13. Ликвация дендритная и зональная.

2. Структура сталей и чугунов в равновесном состоянии.

1. Ликвидус, солидус на диаграмме- состояния сплавов.

2. Изотермические превращения на диаграмме Fe-Fe3C. Основные линии и критические точки на диаграмме Fe-Fe3C.

3. Феррит, аустенит, перлит, ледебурит, цементит. Определения. Типы решеток.

4. Превращения, происходящие при нагреве до линий Ас1, Ас3, Аст.

5. Цементит первичный, вторичный, третичный. Их линии на диаграмме Fe-Fe3C.

6. Суть превращений аустенита в перлит, перлита в аустенит, аустенита в мартенсит.

7. Количество углерода в феррите, аустените, цементите, перлите, ледебурите.

8. Перлит, сорбит, троостит. Различия.

9. Доэвтектоидные, эвтектоидные и заэвтектоидные стали. Состав, структура.

10. Сталь, чугун. Состав и структура.

11. Белый, серый чугун. Их отличительный признак.

12. Структуры, образующие из аустенита при медленном и быстром его охлаждении.

13. Строение высокотемпературного и низкотемпературного ледебурита.

14. Отбеленный чугун. Применение.

3. ТО и ХТО.

1. Термическая обработка. Виды термической обработки. Назначение каждого из них.

2. Отжиг. Виды отжига: рекристаллизационный, диффузионный. Цель и технология проведения. Структура. Полный, неполный отжиг.

3. Закалка. Выбор температуры закалки для углеродистых сталей по диаграмме Fe-C. Влияние перегрева и недогрева при закалке на структуру и свойства металла.

4. Закаливаемость сталей. Какие стали не закаливаются.

5. Критическая скорость закалки.

6. Структуры, образующиеся после закалки.

7. Кристаллическая решетка мартенсита.

8. Назначение обработки холодом заэвтектоидной стали после закалки.

9. Свойства мартенсита.

10. Химико-термическая обработка (ХТО). Виды ХТО.

11. Цементация, азотирование. Назначение, технология проведения. Стали цементуемые, азотируемые.

12. Отпуск. Виды отпуска. Структура сталей после разных видов отпуска.

13. Распространенные методы поверхностной закалки.

14. Цель сочетания закалки и отпуска.

15. Старение искусственное и естественное.

16. Улучшение, как вид термической обработки.

17. Прокаливаемость сталей. Прокаливаемость углеродистых сталей. Влияние легирующих элементов на прокаливаемость всех сталей.

4. Маркировка сталей.

1. Классификация сталей по качеству, составу, назначению, степени раскисления.

2. Группы железоуглеродистых сплавов.

3. Марки сталей, применяемых для изготовления пружин, рессор, штампов, режущего и измерительного инструмента, в высокотемпературный технике, подшипников, в коррозионостойкой технике, сварных конструкций, ножовки по дереву, фрезы.

4. Жаростойкость, жаропрочность. Жаростойкие, жаропрочные стали. Маркировка.

5. Быстрорежущие стали, твердые сплавы. Маркировка. Основные легирующие элементы.

6. Шарикоподшипниковые стали.

7. Улучшаемые, цементуемые, инструментальные стали.

8. Коррозия, виды коррозии. Коррозионностойкие стали и сплавы. Состав, маркировка.

9. Назначение буквы «А» в маркировке сталей, если она находится в начале, в середине и конце марки.

10. Маркировка чугунов.

11. Маркировка всех сталей. Уметь расшифровать любую марку стали, чугуна.

5. Цветные металлы и сплавы.

1. Цветные металлы и сплавы: латунь, бронза, дюралюмин, силумин и др. Маркировка, состав.

2. Высокопрочные алюминиевые сплавы, сплавы алюминия с марганцем Состав, маркировка.

3. Сплавы алюминия, упрочняемые термической обработкой и неупрочняемые термической обработкой.

6. Пластмассы.

1. Полимеры. Состав. Классификация по структуре.

2. Термопластичные и термореактивные полимеры. Структура. Примеры.

3. Резины, состав, назначение компонентов.

4. Строение макромолекулы резины.

5. Резины стойкие, умеренно-стойкие, нестойкие.

6. Композиционные материалы. Определение и классификация по виду наполнителя.

7. Гетинакс, текстолит. Состав, область применения.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА:

ОСНОВНАЯ:

1. Материаловедение и технология металлов: Учеб. для студентов машиностроит. спец. вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; под ред. Г.П. Фетисова. — М.: Высш. шк., 2002. — 638 с.

2. Гуляев А.П. Металловедение. — М.: Металлургия, 1986. — 542 с.

3. Лейкин А.Е., Родин Б.И. Материаловедение. Учебник для машиностроительных специальностей вузов. — М.: Высшая школа, 1971. — 416 с.

4. Материаловедение: Учебник для вузов. / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др.; под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина — М.: Изд-во МГТУ им. Н.Э. Баумана, 2004.

— 648 с.

5. Материаловедение: Учебник для высших технических учебных заведений Б.Н. Арзамасов, И.И. Сидорин, Г.Ф. Косолапов и др.; под общ. ред. Б.Н. Арзамасова. — М.: Машиностроение, 1986. — 384 с.

6. Колесов С.Н., Колесов И.С. Материаловедение и технология конструкционных материалов: Учебник для вузов — М.: Высш. шк., 2004. — 519 с.

7. Ржевская С.В. Материаловедение: Учеб. для вузов. — 4-е изд., перераб. и доп. — М.: Логос, 2004. — 424 с.

8. Металловедение и технология металлов: Учебник для вузов/ Ю.П. Солнцев, В.А. Веселов, В.П. Демянцевич и др. -М.: Металлургия, 1988. — 512 с.

9. Лахтин Ю.М. Материаловедение. — М.: Машиностроение, 1993. — 448 с.

10. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. — М.: Машиностроение, 1990. —528 с.

11. Лахтин Ю.М. Металловедение и термическая обработка металлов: Учебник для вузов. — М.: Металлургия, 1984. — 360 с.

12. Дриц М.Е., Москалёв М.А. Технология конструкционных материалов и материаловедение. — М.: Высшая школа, 1990. — 498 с.

13. Металловедение: Учебник для техникумов/ А.И. Самохоцкий, М.Н. Кунявский, Т.М. Ку-нявская, Н.Г. Парфёновская, Н.А. Быстрова — М.: Металлургия, 1990. — 416 с.

14. Технология металлов и конструкционные материалы: Учебник для машиностроительных техникумов / Б.А. Кузьмин, Ю.Е. Абраменко, В.К. Ефремов и др.; Под ред. Б.А. Кузьмина.

— М.: Машиностроение, 1981. — 351 с.

15 Кузьмин Б.А., Самохоцкий А.И., Кузнецова Т.Н. Металлургия, металловедение и конст

рукционные материалы: Учебник для техникумов. — М.: Высш. школа, 1977. — 304 с.

16. Кузьмин Б.А., Самохоцкий А.И., Кузнецова Т.Н. Металлургия, металловедение и конструкционные материалы: Учебник для техникумов. — М.: Высш. школа, 1971. — 352 с.

17. Терехов В.К. Металловедение и конструкционные материалы: Учебник для техникумов.

— М.: Высш. школа, 1981. — 223 с.

18. Строганов Г.Б. Общая металлургия и технология обработки цветных металлов. — М.:

Изд-во «Металлургия», 1971. — 216 с.

ДОПОЛНИТЕЛЬНАЯ:

19. Жадан В.Т., Полухин П.И., Нестеров А.Ф. и др. Материаловедение и технология материалов. — М.: Металлургия, 1994. — 622 с.

20. Бирюков Б.Н. Электрофизические и электрохимические методы размерной обработки. — М.: Машиностроение, 1981. — 127 с.

21. Арзамасов Б.Н., Крашенинников А.И, Пастухова Ж.П., Рахштадт А.Г. Научные основы материаловедения: Учебник для вузов. — М.: Изд. МГТУ им. Н.Э. Баумана, 1994. — 366 с.

22. Пикунов М.В., Десипри А.И. Металловедение. — М.: Металлургия, 1980. — 256 с.

23. Вайнгард У. Введение в физику кристаллизации металлов. Пер. с англ. / Под ред. Я.С. Уманского. — М.: Мир, 1976. — 172 с.

24. Золоторевский В.С. Механические свойства металлов: Учебник для вузов. 3-е изд., пере-раб. и доп. — М.: Изд-во МИСиС, 1998. — 393 с.

25. Литейное производство / А.М. Михайлов, В.В. Баулин, Б.Н. Благов и др.; под ред. А.М. Михайлова. — М.: Машиностроение, 1987, — 256 с.

26. Композиционные материалы / Под общ. ред. В.В. Васильева, Ю.М. Тарнопольского. — М.: Машиностроение, 1990. — 510 с.

27. Конструкционные материалы / Б.Н. Арзамасов, В.А. Брострем, Н.А. Буше и др.; под общ. ред. Б.Н. Арзамасова. — М.: Машиностроение, 1990. — 687 с.

28. Лахтин Ю.М., Арзамасов Б.Н. Химико-термическая обработка металлов: Учебное пособие. — М. Металлургия, 1985. — 252 с.

29. Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур: Справочник: В 2-х томах. — М.: Металлургия, 1991. Т. 1. — 328 с.; Т. 2. — 831 с.

30. Марковец М.П. Определение механических свойств металлов по твёрдости. — М.: Машиностроение, 1979. — 191 с.

31. Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др. / Под ред. В.Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

32. Матюнин В.М. Механические и технологические испытания и свойства конструкционных материалов. — М.: Изд-во МЭИ, 1996. — 124 с.

33. Миличенко С.С. и др. Сварка и свариваемые материалы: Справочник.- В 2-х томах. — М.: Изд-во МГТУ им. Н.Э. Баумана, 1996.

34. Напряжения и деформации при сварке / Б.С. Касаткин, В.М. Прохоренко, Н.М. Чертов. — Киев: Вища школа, 1997.

35. Николаев Г.А. и др. Сварка в машиностроении (справочник в 4-х томах). — М.: Машиностроение, 1978.

36. Новиков В.И. Дефекты кристаллического строения. — М.: Металлургия, 1983. — 232 с.

37. Новиков И.И. Теория термической обработки металлов. — М.: Металлургия, 1980. — 280 с.

38. Промышленные цветные металлы и сплавы / А.П. Смирягин, Н.А. Смирягина, В.М. Белова. — М.: Металлургия, 1974. — 488 с.

39. Рыкалин Н.Н., Зуев И.В., Углов А.А. Основы электронно-лучевой обработки материалов. — М.: Машиностроение, 1978. — 239 с.

40. Рыкалин Н.Н., Углов А.А., Кокора А.Н. Лазерная обработка материалов. — М.: Машиностроение, 1975. — 296 с.

41. Сварка и сварочные материалы (в 3-х томах): Т. 1. Свариваемость материалов / Под ред. Э.Л. Макарова. — М.: Металлургия, 1991. — 564 с.

42. Специальные способы литья: Справочник / В.А. Ефимов, Г.А. Анисович, В.Н. Бабич и др. Под ред. В.А. Ефимова. — М.: Машиностроение, 1991. — 436 с.

43. Старков В.К. Дислокационные представления о резании металлов. — М.: Машиностроение, 1979. — 160 с.

44. Старков В.К. Обработка резанием. — М.: Машиностроение, 1989. — 291 с.

45. Структура и коррозия металлов и сплавов: Атлас / И.Я. Сокол, Е.А. Ульянин, Э.Г. Фельдгандлер и др.; под ред. Е.А. Ульянина. — М.: Металлургия, 1989. — 400 с.

46. Строение и свойства авиационных материалов / Под ред. А.Ф. Белова, В.В. Николенко. — М.: Металлургия, 1989. — 368 с.

47. Талантов Н.В. Физические основы процессов резания, изнашивания и разрушения инструмента. — М.: Машиностроение, 1992. — 466 с.

48. Теория сварочных процессов / В.Н. Волченко, В.М. Ямпольский, В.А. Винокуров и др. ; под ред. В.Б. Фролова. — М.: Высшая школа, 1988. — 524 с.

50. Тимощук Л.Т. Механические испытания металлов. — М.: Металлургия, 1971. — 224 с.

51. Титов Н.Д., Степанов Ю.А. Технология литейного производства. — М.: Машиностроение, 1985. — 400 с.

52. Степанов Ю.А., Баландин Г.Ф., Рыбкин В.А. Технология литейного производства. Специальные виды литья/ Под ред. Ю.А.Степанова — М.: Машиностроение, 1983. — 287 с.

53. Троицкий В.А., Валевич М.Н. Неразрушающий контроль сварных соединений. — М.: Машиностроение, 1988. — 398 с.

54. Фролов В.В. и др. Теоретические основы сварки. — М.: Высшая школа, 1970. — 412 с.

55. Химушин Ф.Ф. Жаропрочные стали и сплавы. — М.: Металлургия, 1969. — 749 с.

56. Акулов А.И., Бельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением: Учебное пособие для вузов. — М.: Машиностроение, 1977. — 432 с.

57. Бернштейн М.Л., Займовский В.А. Механические свойства металлов: Учебник для вузов.

— М.: Металлургия. 1979. — 495 с.

57. Металловедение и термическая обработка стали. Справочник: В 3-х томах/ Под ред. М.Л. Бернштейна, А.Г. Рахштадта. — М.: Металлургия, 1983.

58. Геллер Ю.А. Инструментальные стали. — М.: Металлургия, 1983. — 527 с.

59. Горбунов Б.И. Обработка металлов резанием, металлорежущий инструмент и станки: Учебное пособие для вузов. — М.: Машиностроение, 1981, — 287 с.

60. Грановский Г.И., Грановский В.Г. Резание металлов: Учебник для вузов. — М.: Высшая школа, 1985. — 304 с.

61. Подураев В.Н. Обработка резанием жаропрочных и нержавеющих материалов: Учеб пособие для студентов машиностроительных и приборостроительных специальностей вузов.

— М.: Высш. шк., 1965. — 520 с.

62. Жук Н.П. Курс теории коррозии и защиты металлов: Учебное пособие для вузов. — М.: Металлургия, 1976. — 472 с.

63. Иванова В.С. Разрушение металлов. — М.: Металлургия, 1979. — 167 с.

64. Кочергин К.А. Контактная сварка. — Л.: Машиностроение, 1987. — 240 с.

65. Солнцев Ю.П., Степанов Г.А. Конструкционные стали и сплавы для низких температур.

— М.: Металлургия, 1985. — 271 с.

66. Солнцев Ю.П., Степанов Г.А. Материалы в криогенной технике. Справочник. — Л.: Машиностроение, 1982. — 314 с.

67. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением: Учебник для вузов.

— М.: Машиностроение, 1977. — 447 с.

68. Стрижало В.А. Циклическая прочность и ползучесть металлов при малоцикловом нагру-жении в условиях высоких и низких температур. — Киев: Наукова думка, 1978. — 238 с.

69. Савельев И.В. Курс общей физики. Т 1. Механика и термодинамика. — М.: Наука, 1978,

— 480 с.

70. Савельев И.В. Курс общей физики. Т 2. Электричество и магнетизм. Волны. Оптика. — М.: Наука, 1978, — 530 с.

71. Рыбьев И.А. Строительное материаловедение: Учеб. Пособие для строит. спец. вузов / И.А. Рыбьев. — 2-е изд., испр. — М.: Высш. шк., 2004. — 701 с.

72. Здания, сооружения и их устойчивость при пожаре: Учебник / В.Н. Демехин, И.Л. Мосалков, Г.Ф. Плюснина, Б.Б. Серков, А.Ю. Фролов, Е.Т. Шурин, — М.: Академия ГПС МЧС России, 2003. — 656 с.

73. Зенков Н.И. Строительные материалы и их поведение в условиях пожара. — М.: ВИПТШ МВД СССР, 1974. — 176 с.

74. Железобетонные и каменные конструкции: Учеб. для строит. спец. вузов / В.М. Бондаренко, Р.О. Бакиров, В.Г. Назаренко, В.И. Римшин; под ред. В.М. Бондаренко.

— М.: Высш. шк., 2002. — 876 с.: ил.

75. Дарков А.В., Шпиро Г.С. Сопротивление материалов. Учебник для втузов. — М.: Высш. шк., 1975, С. 21 – 80, 564 – 591.

76. Беляев Н.М. Сопротивление материалов. — Москва-Ленинград, 1950. — 772 с.

77. Александров А.В., Потапов В.Д., Державин Б.П. Сопротивление материалов: Учеб. для вузов. — М.: Высш. шк., 2000. — 560 с.

78. Степин П.А. Сопротивление материалов. — М.: Наука, 1989, С. 16 – 25, 256 – 278.

79. Феодосьев В.И. Сопротивление материалов: Учеб. для вузов. — 10-е изд., перераб. и доп. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. — 592 с.

80. Дьяченко С.С., Рабухин В.Б. Физические основы прочности. — Киев: Изд-во «Вища школа», 1982. — 200 с.

Дата добавления: 2014-12-08; просмотров: 21393;