ОСНОВНЫЕ ВИДЫ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Номенклатура теплоизоляционных материалов очень широка. Но около 90 % от общего объема применения в строительстве составляют два вида изделий: из искусственных минеральных волокон (около 70 %) и ячеистых пластмасс — пенопластов (около 20 %). Это объясняется простотой технологии их производства (это касается пенопластов), огромной сырьевой базой (это касается минеральных волокон) и высокими эксплуатационными свойствами.

Неорганические материалыизготовляют на основе минерального сырья (горных пород, шлаков, стекла, вяжущих веществ, асбеста и т. п.). К этим материалам относятся изделия из минеральной ваты, пеностекло, ячеистые бетоны, асбестосодержащие засыпки и мастичные составы, а также пористые заполнители, используемые как теплоизоляционные засыпки (керамзит, перлит, вермикулит и др.).

Неорганические теплоизоляционные материалы теплостойки, негорючи, не подвержены загниванию. Как уже говорилось, наибольшее применение находят изделия на основе минеральной ваты.

Минераловатные изделия получают на основе коротких и очень тонких минеральных волокон (минеральной ваты), скрепляемых в изделия с помощью связующего или другими способами.

Минеральную вату вырабатывают из силикатных расплавов, сырьем для которых служат металлургические шлаки, осадочные (мергели, каолины и др.) и изверженные (базальт и др.) горные породы, отходы стекла и другие силикатные материалы. Название минеральная вата получает по виду сырья: например, шлаковая, базальтовая или стекловата. Вид сырья определяет, в частности, температуростойкость ваты (у базальтовой ваты — до 1000° С, а у стекловаты 550...650° С), тонкость и упругость волокна и другие свойства.

Силикатный расплав раздувом или разбрызгиванием центрифугой превращают в тончайшие стекловидные волокна диаметром 1...10 мкм и длиной в несколько сантиметров. Волокно собирается в камере волокноосаждения на непрерывно движущейся сетке. Сюда же подается связующее вещество для получения из рыхлого минерального волокна ковра и дальнейшего формования изделий (в исходном виде минеральная вата в настоящее время не применяется).

Минераловатные изделия применяют для тепловой изоляции в широком диапазоне температур: — 200... + 600° С; изделия на основе

специальных минеральных волокон (например, базальтовых) выдерживают до 1000° С. Они слабо адсорбируют влагу, не поражаются грызунами.

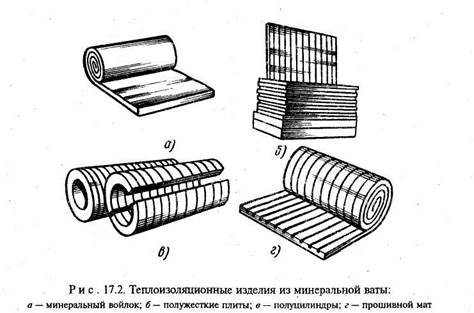

Производят следующие виды мине-раловатных изделий: мягкие плиты (минеральный войлок) и прошивные маты, полутвердые и твердые плиты и скорлупы (рис. 17.2).

Мягкие маты и плиты (минеральный войлок) получают как с помощью прошивки минераловатного ковра, сдублированного с фольгой или металлической сеткой, так и с помощью минерального связующего путем его легкой подпрессовки. Такие маты выпуска-

ют в виде рулонов. Плотность 30... 100 кг/м ; теплопроводность 0,033...0,035 Вт/(м • К).

Полужесткие и жесткие плиты и фасонные изделия получают с использованием полимерных связующих (размер плит обычно 600 х 1200 мм при толщине от 50 до 120 мм). Для получения большой жесткости плиты без увеличения ее плотности применяют технологию с частичной вертикальной ориентацией волокон. Плотность плит 50... 150 кг/м3; теплопроводность 0,04..0,06 Вт/(м • К). Подобные плиты используют для устройства теплоизоляции стен и кровельных покрытий. Плиты легко режутся и укрепляются на стенах клеющими мастиками. Скорлупы и сегменты используют для изоляции трубопроводов.

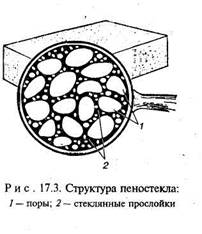

Пеностекло (ячеистое стекло) — материал, получаемый термической обработкой порошкообразного стекла (обычно для этого используется стеклобой), смешанного с порошком газообразователя (мел, известняк, кокс). В момент перехода стекла в пластично-вязкое состояние газообразователь выделяет газ (в данном случае СО2), который вспучивает стекломассу.

Пеностекло имеет как бы двойную пористость: стенки крупных пор (диаметром 0,5...2 мм) содержат микропоры (рис. 17.3). При этом все поры замкнутые. Такое строение пеностекла объясняет его низкую теплопроводность при достаточно высокой прочности и практически нулевое водопоглощение и паронепроницаемость. Теплопроводность пеностекла при плотности 200...300 кг/м3 составляет 0,06...0,12 Вт/(м • К), а прочность на сжатие — 3...6 МПа.

Ячеистое стекло легко обрабатывается (пилится, сверлится), хорошо сцепляется с цементными материалами. Пеностекло применяют для изоляции металлоконструкций, при бесканальной прокладке тру-

поглощению (> 1 %) для теплоизоляции стен, потолков промышленных холодильников.

Теплоизоляционные бетоны — бетоны плотностью не более 500 кг/м3 по структуре могут быть трех видов:

• слитного строения на пористых заполнителях (например, керамзитовом гравии и перлитовом песке) и цементном или полимерном вяжущем;

• крупнопористые (беспесчаные) на однофракционном керамзитовом гравии и цементном или полимерном связующем;

• ячеистые.

Крупнопористые бетоны используют в виде плит, заменяющих засыпную теплоизоляцию.

Ячеистые бетоны — наиболее перспективный вид теплоизоляционных бетонов, отличающиеся сравнительно простой технологией получения. Их широкому распространению препятствует высокое водопог-лощение и гигроскопичность. Сухой ячеистый бетон при плотности 300...500 кг/м3 имеет теплопроводность 0,07...0,1 Вт/(м • К); при влажности 8 % теплопроводность возрастает до 0,15...0,18 Вт/(м • К). Применяют ячеистые бетоны в виде камней правильной формы, заменяющих 8... 16 кирпичей.

Монтажная теплоизоляция— специальная группа неорганических теплоизоляционных материалов (засыпки и мастики) и готовых изделий (листы, плиты, скорлупы), используемых для изоляции трубопроводов и агрегатов с высокими температурами поверхности. К таким материалам относятся асбестосодержащие материалы (чисто асбестовые и смешанные), теплоизоляционная керамика и др. Использование асбеста в монтажной теплоизоляции основывается на его огнестойкости и низкой теплопроводности, а в мастичных материалах он выполняет также армирующие функции. Последнее объясняется волокнистым строением асбеста (подробнее об асбесте см. § 14.5).

Асбестовый картон и бумагу изготовляют из асбеста 4—5 сортов с использованием органических клеев (крахмала, казеина). Асбестовая бумага толщиной 0,3...1,5 мм и плотностью 450...900 кг/м3 имеет X = =0,15...0,25 Вт/(м • К). Ее используют для изоляции поверхностей, работающих при температурах до 500° С.

Асбестовый картон более толстый, чем бумага (2... 10 мм). Его применяют для предохранения деревянных и других конструкций излегкогорючих материалов для защиты от возгорания. У асбеста для этого есть два необходимых свойства: огнестойкость и низкая теплопроводность.

Асбестосодержащие смешанные материалы представляют собой порошки из асбеста с различными добавками (слюды, диатомит, минеральные вяжущие и т. п.). При затворении водой эти смеси превращаются в пластичное тесто, способное пои высыхании затвер-

девать. Из него получают покрытия на изолируемых поверхностях или производят изделия — полуфабрикаты (плиты, скорлупы).

Изоляция подобного типа выдерживает температуры до 900° С; при этом теплопроводность таких материалов составляет 0,1...0,2 Вт/(м ■ К). Имея открытую пористость и высокое водопоглощение, асбестосодержащие материалы требуют защиты от увлажнения; тем более, что большинство из них не водостойки.

Наиболее известны среди таких материалов вулканит и совелит. Вулканит получают из смеси диатомита (60 %), асбеста (20 %) и извести (20 %). Плотность вулканитовых изделий не более 400 кг/м3; теплопроводность < 0,1 Вт/(м • К). Совелит получают из смеси асбеста с основным карбонатом кальция и магния, получаемого из доломита; используют его при температурах до 500° С.

•Приготовление и нанесение асбестосодержащих теплоизоляционных материалов, сопряженное с выделением асбестовой пыли, должно вестись с соблюдением требований Санитарных правил и норм (СанПиН 2.2.3.757-99).

Для высокотемпературной теплоизоляции (1000° С и более) применяют пенокерамические материалы и легковесные огнеупоры.

Органические теплоизоляционные материалыполучают как из природного сырья (древесины, сельскохозяйственных отходов, торфа и т. п.), так и на основе синтетических полимеров.

Материалы из сельскохозяйственных отходов, камыша, торфа — местные теплоизоляционные материалы. У них не очень высокие технические характеристики и небольшая долговечность, но они выгодны экономически.

Материалы на основе древесного сырья: изоляционные древесноволокнистые плиты (ДВП), фибролит и арболит имеют более высокие технические характеристики и соответственно находят большее применение в строительстве, в частности, для малоэтажных зданий.

Изоляционные древесноволокнистые плиты (мягкие и полутвердые ДВП) изготовляют из неделовой древесины, измельчая ее в воде на отдельные волокна. Полученную массу, в которую вводят гидрофоби-зирующие и антисептирующие добавки, отливают на частую медную сетку, слегка подпрессовывают и высушивают (если эту массу сушить на прессах под большим давлением, то получается твердая отделочная древесноволокнистая плита — «оргалит» (см. § 3.6).

Толщина изоляционных древесноволокнистых плит 10...25 мм. Плотность таких плит — 150...350 кг/м3, теплопроводность 0,05...0,09 Вт/(м ■ К); прочность при изгибе 0,4...2 МПа.

Большие размеры плит (длина до 3 м, ширина до 1,6 м) ускоряют проведение строительно-монтажных работ. Эти плиты используют для тепло- и звукоизоляции стен и перекрытий, устройства подстилающих

слоев в конструкциях полов и т. п. Особенно широко используют изоляционные древесноволокнистые плиты в сборно-щитовом строительстве.

Фибролит и арболит — материалы из древесной стружки (фибролит), опилок и щепы (арболит) на цементном вяжущем; благодаря этому у них пониженная горючесть и повышенная биостойкость по сравнению с другими древесными материалами (об их изготовлении см. § 14.6).

Теплоизоляционный фибролит представляет собой плиты размером до 2400 х 600 мм и толщиной до 100 мм, по структуре напоминающие грубый войлок из тонких древесных стружек, связанных цементом. Плотность теплоизоляционного фибролита — 300...350 кг/м3; теплопроводность—0,09...0,1 Вт/(мК). Предел прочности при изгибе 0,4...0,5 МПа. Фибролит с плотностью 400...500 кг/м3 и прочностью 0,7...1,2 МПа применяются как конструкционно-теплоизоляционный материал, например, для заполнения каркасных конструкций стен.

Фибролит не горит открытым пламенем, а тлеет и затухает после удаления источника огня. Он легко обрабатывается — его можно пилить, сверлить, вбивать в него гвозди. Стена из фибролитовых плит толщиной 10... 15 см эквивалентна по термическому сопротивлению кирпичной стене в два кирпича.

Арболит — разновидность легкого бетона на заполнителях из древесных отходов. Его свойства описаны в § 14.6.

Полимерные теплоизоляционные материа-л ы : пенопласты, поропласты и сотопласты широко применяются в строительстве. Их доля в общем объеме теплоизоляционных материалов достигает 20%. Они отличаются высокими эксплуатационными характеристиками, достаточно долговечны и технологичны. По внешнему виду и способу применения газонаполненные пластмассы могут быть в виде штучных изделий (в основном плит) и в виде жидко-вязких материалов, впучивающихся и отверждающихся на месте применения (заливочные пенопласты, монтажные пены).

Пенопласты — листовые и фасонные изделия получают вспениванием различных полимеров: полистирола, поливинилхлорида, полиэтилена, фенольных полимеров и др. Используется прессовый и беспрессовый методы изготовления изделий из пенопластов (см. § 15.2).

Пенополистирол — наиболее известный вид строительных пенопластов. Из него получают крупноразмерные плиты толщиной до 100 мм. Марки по плотности (кг/м) пенополистирола D15...D50; теплопроводность — 0,03...0,04 Вт/(м • К); теплостойкость 80...90° С. Пенополистирол — горючий материал; однако с помощью антипиренов получают трудновоспламеняемый пенополистирол.

Беспрессовый пенополистирол состоит из склеившихся друг с другом вспененных гранул полистирола. Этот вид пенополистирола паропроницаем, имеет заметное водопоглощение и невысокую проч-

ность. Беспрессовый пенополистирол в виде листов и плит применяется для тепловой изоляции стен, когда необходима паропроницае-мость всей конструкции.

Прессовый пенополистирол имеет плотные корки на обеих поверхностях плит и полностью замкнутую пористость. Поэтому он абсолютно паронепроницаем, имеет ничтожное водопоглощение (< 0,3 %) и большую прочность, чем беспрессовый. Этот вид пенополистирола рекомендуется для тепловой изоляции конструкций, где возможен длительный контакт с водой и не нужна паропроницаемость.

Пенополшинилхлорид — материал в виде плит, по методу получения и структуре аналогичен прессовому пенополистиролу. Плотность пе-нополивинилхлорида35...70кг/м3, теплопроводность0,04...0,054Вт/(м • К). Теплостойкость пенополивинилхлорида — 130... 140° С; горючесть значительно ниже, чем у пенополистирола. Благодаря повышенной прочности применяется для теплоизоляционных слоев кровельных конструкций (например, из пенополивинилхлорида выполнена тепловая изоляция кровли зала «Дружба» в Лужниках (Москва), по которой непосредственно сделано собственно кровельное покрытие).

В последние годы получил распространение пенополиэтилен, известный под названием «Вилатерм» (см. § 16.4). Его производят в виде эластичного полотнища, легко скатываемого в рулон. Толщина пено-полиэтилена 5... 10 мм; ширина полотнищ— 1...3 м. Пенополиэтилен водо- и паронепроницаем. Его можно дублировать с алюминиевой фольгой; такой материал отражает инфракрасные лучи, создавая дополнительный теплоизоляционный барьер. Кроме листового пенопо-лиэтилена, из него выпускают полые трубки для изоляции трубопроводов и герметизации стыков в панельных зданиях.

Заливочные пенопласты — жидко-вязкие олигомерные смолы, заливаемые в пазухи, оставленные в изолируемой конструкции, вспучивающиеся и отверждающиеся в них.

Фенольный пенопласт — один из первых пенопластов. Он поставлялся на место использования в двух упаковках (смола с газообразо-вателем и отвердитель), смешиваемых непосредственно перед заливкой. В качестве газообразователя применяется алюминиевая пудра, а кислотный отвердитель, кроме своей основной роли, реагируя с алюминиевой пудрой, выделяет газообразный водород. Фенольные пенопласты жесткие и теплостойкие; они хорошо сцепляются в момент отверждения с другими материалами. Это используется при производстве трехслойных легких панелей типа «сэндвич»: два металлических листа, между которыми заключен пенопласт.

В настоящее время все большее распространение получают пенополиуретаны, обладающие низкой плотностью 30...50 кг/м3 и низкой теплопроводностью при достаточно высокой прочности. Пенополиуретаны могут быть как жесткими, так и эластичными. Они, как и фенольные пенопласты, применяются для изготовления трехслойных

конструкций. Выпускается специальный вид пенополиуретана — монтажная пена, используемая, например, для устройства теплоизолирующих уплотнений при ' установке дверных и оконных коробок.

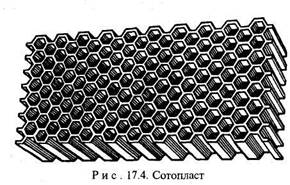

Сотопласты получают, пропитывая синтетическими клеями и

склеивая гофрированные листы бумаги или ткани, так что образуется жесткая конструкция наподобие пчелиных сот (рис. 17.4). Размер ячеек 10...30 мм. Плотность сотопластов — 20...70 кг/м3. Сотопласты оклеивают с обеих сторон листовым материалом (твердой ДВП, фанерой и т. п.); при этом получается прочная трехслойная панель. Прочность при сжатии у такого материала — 5...7 МПа. Применяют сотопласты в конструкциях дверей, перегородок и т. п.

17.4. АКУСТИЧЕСКИЕ МАТЕРИАЛЫ

Общие сведения.Акустика (греч. akustikos — слушающий) — наука о звуке. Строительная акустика решает проблемы обеспечения нормального звукового режима в помещениях самого разного назначения. Главная задача современной строительной акустики — снижение уровня шумового загрязнения помещений.

Шумами называют звуки, вызываемые различными причинами, но не несущие полезной информации. Шумы оказывают негативное воздействие на психическое и физическое состояние человека. Снижение уровня шумового загрязнения среды, в которой находится человек,— важная медико-биологическая и социальная задача.

Слышимые звуки — звуки с частотой v = 16...20 000 Гц; кроме того, существуют не воспринимаемые ухом, но воздействующие на психику человека инфразвуки (v < 16 Гц) и ультразвуки (v > 20 000 Гц).

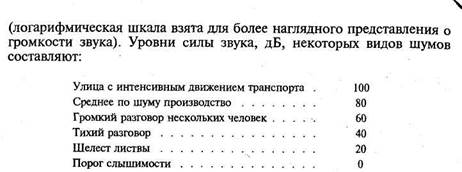

Звуки в воздухе распространяются в виде звуковой волны (периодического сгущения и разрежения воздуха). Силу звука в акустике принято характеризовать уровнем силы звука в децибелах (/„) — десятикратным логарифмом отношения данной силы звука (I) к пороговой силе звука (минимальной слышимой ухом) (70). Расчет уровня силы звука, дБ, производят по формуле:

Допустимые уровни силы шумов в различных помещениях нормируются в СНиПе.

Усиление интереса к проблеме звукоизоляции помещений вызвано несколькими причинами. В жизни человека появляется все больше механизмов и аппаратов, являющихся источниками шума, урбанизация привела к скученности людей, и наконец, чисто строительная причина — уменьшение толщины и массы ограждающих конструкций зданий приводит к снижению их звукоизолирующей способности.

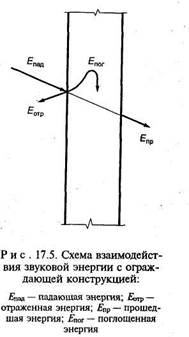

На рис. 17.5 представлена схема взаимодействия ограждающей конструкции с энергией падающего на нее звука (Епш): часть энергии отражается от поверхности конструкции

(Длр), часть энергии поглощается конструкцией (Дюг) и часть проходит сквозь нее (Д,р). Соотношение значений этих энергий в основном зависит от двух факторов:

• характера поверхности материала конструкции;

• степени упругости и массы материала конструкции.

С точки зрения улучшения акустического климата помещения и внешней среды желательно, чтобы максимум звуковой энергии поглощался ограждающей конструкцией, а не отражался и не проходил через нее.

Помимо воздушных шумов, распространяющихся по воздуху, существуют шумы ударные. Они возникают в результате ударных и вибрационных воздействий на строительную конструкцию и распространяются по материалу конструкций.

Радикальной мерой устранения шумов является ликвидация источников шума, но это возможно далеко не всегда. Поэтому

стремятся снизить уровень шума с помощью конструктивно-планировочных решений и применения акустических материалов.

Акустическими материалами называют материалы, способные поглощать звуковую энергию, снижая уровень силы отраженного звука и препятствуя передаче звука по конструкции. По этому признаку акустические материалы делят на звукопоглощающие и звукоизоляционные.

Звукопоглощающие материалыимеют большое количество открытых, сообщающихся друг с другом пор, максимальный диаметр которых не превышает обычно 2 мм (общая пористость таких материалов более 75 %). Звукопоглощающие материалы имеют волокнистое, зернистое или ячеистое строение; их плотность, как правило, не превышает 500 кг/м3. Звук попадает в поры материала и, проходя по ним, передает свою энергию материалу. Он преобразует звуковую энергию в тепловую в результате потерь на внутреннее трение в стенках пор или волокон материала.

Эффективность звукопоглощающих материалов оценивается коэффициентом звукопоглощения а, вычисляемым как отношение поглощенной энергии к общему количеству энергии, падающих на материал звуковых волн

К звукопоглощающим относят материалы с а > 0,4 (а = 1 для открытого окна).

Первыми материалами, применявшимися для поглощения звука, были ткани, ковры, меховые шкуры, которыми обивали стены и покрывали полы. Для обеспечения нужной акустики в театрах использовали бархатные портьеры и обивки кресел.

В современном строительстве в роли эффективных звукопоглощающих материалов используются минераловатные плиты, специально формуемые для акустических целей. Такие плиты размером 300 х 300 х х 20 мм под названием «Акмигран» используют для устройства звукопоглощающих потолков в общественных и производственных зданиях. Коэффициент звукопоглощения таких плит 0,6...0,7.

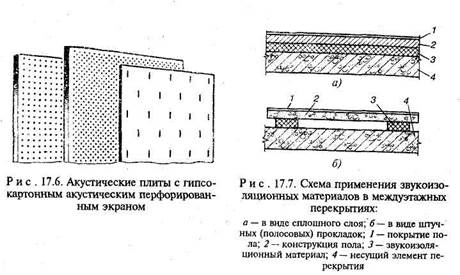

Другой не менее распространенный вид акустических плит — перфорированные гипсовые плиты обычно размером 600 х 600 х 8,5 мм. С обратной стороны гипсовые плиты имеют звукопоглощающий слой из нетканого полотна, гофрированной бумаги, минеральной ваты (рис. 17.6).

Для улучшения акустических свойств помещений применяются специальные штукатурки (см. § 11.8) на пористых заполнителях; коэффициент звукопоглощения у них 0,25...0,4. Такая штукатурка использована, в частности, для стен зрительного зала театра Российской

армии в Москве (для сравнения драпировки и ковры имеют а = =0,3...0,6).

Следует отметить, что большинство звукопоглощающих материалов в силу своего строения гигроскопичны и не водостойки (так, например, коэффициент размягчения «Акмиграна» < 0,5), поэтому их необходимо предохранять от увлажнения.

Звукоизоляционные материалыприменяют для снижения уровня ударных и вибрационных шумов, передающихся через строительные конструкции. Они представляют собой упругие материалы волокнистого строения (например, минераловатные плиты), эластичные газонаполненные пластмассы и резиновые прокладки (рис. 17.7). Механизм действия таких материалов также заключается в переводе энергии звуковых колебаний в тепловую энергию в результате внутреннего трения деформируемых элементов материала (например, волокон) или упругих деформаций самого материала (резиновые прокладки). Для эффективной работы динамический модуль упругости звукоизоляционных материалов не должен превышать 1,0...2,0 МПа (для сравнения модуль упругости бетона и кирпича * Ю4 МПа).

Контрольные вопросы

1. Какие материалы относятся к теплоизоляционным? 2. Что дает использование теплоизоляционных материалов в строительстве? 3. Какой показатель используется в качестве марки теплоизоляционных материалов? Почему? 4. Какие типы структур характерны для теплоизоляционных материалов? 5. Сравните по технико-экономическим показателям органические и минеральные теплоизоляционные материалы? 6. Какой теплоизоляционный материал имеет наибольшее распространение? Опишите его свой-

ства. 7. Какие теплоизоляционные материалы относятся к числу местных? 8. Что такое газонаполненные пластмассы? 9. По какому признаку принято разделять акустические материалы? 10. Каков механизм действия звукопоглощающих и звукоизоляционных материалов?

ГЛАВА 18. ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

18.1. ОБЩИЕ СВЕДЕНИЯ

Лакокрасочные материалы — вязкие жидкости (реже порошки), которые после нанесения превращаются в твердую пленку на поверхности окрашиваемого материала. Эту пленку называют лакокрасочным покрытием, а окрашиваемый материал — подложкой.

Использование человеком красок известно с древнейших времен: это и раскрашивание наскальных рисунков, и покрытие красками утвари, лица и тела. Основная цель этих действий — создание декоративного эффекта.

В настоящее время лакокрасочные материалы используют не только в декоративных целях, но и в защитных. В некоторых случаях эта функция становится основной; например, покрытие паркета лаком или окраска кровли из листовой жести.

Лакокрасочные покрытия могут преследовать и другие цели: психологические (создание настроения, оповещение о возможной опасности и т. п.), санитарно-гигиенические (облегчение уборки, дезактивации), маскировочные и др. ■,

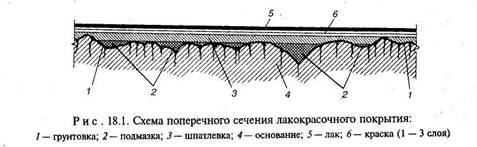

Лакокрасочное покрытие строительных (и не только строительных) конструкций — сложная многослойная система (рис. 18.1). Как правило, окрашиваемая поверхность покрывается грунтовкой (огрунтовыва-ется) для улучшения сцепления других слоев с основанием. По огрунто-ванной поверхности наносится выравнивающий слой: крупные неровности (раковины, трещины) выравниваются подмазкой, мелкие — шпатлевкой. По подготовленной таким образом поверхности наносится краска и/или лак.

В последние годы лакокрасочные материалы используют очень широко, а их производство превратилось в крупную отрасль промышленности. Выпускаются краски, лаки, грунтовки и шпатлевки самых разнообразных видов и для самых разных целей. Однако всех их объединяет общность в составе и свойствах в рабочем состоянии и общность в строении и свойствах образуемого ими покрытия, т. е. в эксплуатационном состоянии.

Обязательный компонент в составе всех лакокрасочных материалов — пленкообразующее (связующее) вещество. Для получения покрытия с необходимыми эксплуатационными показателями материал в рабочем состоянии должен обладать определенными реологическими свойствами:

• легко наноситься на отделываемую поверхность в виде, тонкой пленки с помощью того или иного инструмента (кисть, валик, распылитель);

• сразу же после нанесения пленка должна хорошо удерживаться, не стекая, на любых поверхностях.

Для этого подготовленные к нанесению лакокрасочные материалы должны представлять из себя структурированные жидкости, обладающие тиксотропными свойствами. Это значит, что при механических воздействиях, например, при движении кисти, они должны разжижаться и, растекаясь по поверхности тонким слоем, сразу же после прекращения механического воздействия переходить в вязко-пластичное состояние. Такой лакокрасочный материал не будет стекать под действием силы тяжести. Эти свойства у лакокрасочных материалов достигаются путем подбора правильного соотношения компонентов: твердых (пигментов и наполнителей) и жидких (растворителей и разжижителей), а также с помощью специальных добавок.

Сформировавшееся лакокрасочное покрытие представляет собой тонкую (0,05... 1 мм) пленку, имеющую достаточно хорошее сцепление с окрашиваемой поверхностью.

У большинства материалов лакокрасочная пленка формируется в основном за счет испарения жидкого компонента и (или) полимеризации связующего, что сопровождается усадкой пленки. Во время эксплуатации при изменении влажности пленка может испытывать деформации набухания и усадки. Под действием кислорода и УФ-из-лучения в пленке возникают напряжения от структурных изменений в связующем. Все эти процессы вызывают растрескивание пленки и ослабляют ее сцепление с основанием, и тем больше, чем толще красочный слой. Поэтому, как это ни парадоксально, более надежными и долговечными оказываются тонкие лакокрасочные пленки. При необходимости получения толстой пленки целесообразно производить окраску в несколько слоев.

Основные виды лакокрасочных материалов до середины XX в.— лаки и краски на натуральных смолах и олифах, а также известковые и клеевые краски. Во второй половине XX в. все шире начинают применяться краски и лаки на полимерных связующих.

В большинстве водостойких красок используют органические растворители — токсичные и пожароопасные. При этом растворители нужны только на стадии нанесения краски, для придания ей необходимых реологических свойств. Поэтому все шире начинают применяться вододисперсионные (водоэмульсионные) краски, в которых разбавителем служит вода. Это коснулось в особенности красок строительного назначения. Другой вариант высококачественных красок вовсе без растворителя — порошковые краски, в которых рабочая консистенция достигается их разогревом до плавления в момент нанесения.

Вододисперсионные и порошковые краски с экологической точки зрения — один из лучших видов лакокрасочных материалов. Доля этих красок в общем производстве лакокрасочных материалов растет. В настоящее время в европейских странах доля вододисперсионных красок составляет 20...30 %, а порошковых — 3...7 % от общего выпуска лакокрасочных материалов.

Надо отметить, что в последние годы снова возрастает интерес к старым традиционным, дешевым и самым безопасным с экологической точки зрения клеевым и известковым краскам.

Лакокрасочные материалы (краски, грунтовки и шпатлевки) — сложные многокомпонентные системы. Обязательный компонент любого из перечисленных материалов — пленкообразующее, (связующее) вещество; в красках обязательный компонент — пигмент, а в грунтовках и шпатлевках — наполнители. До рабочей консистенции лакокрасочные материалы доводятся растворителями или разбавителями. Кроме перечисленных компонентов в лакокрасочные материалы вводят различные добавки, обеспечивающие необходимые технологические и эксплуатационные свойства: отвердители и ускорители, загустители, поверхностно-активные добавки, стабилизирующие вещества и т. п.

Дата добавления: 2014-12-05; просмотров: 8602;