МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН

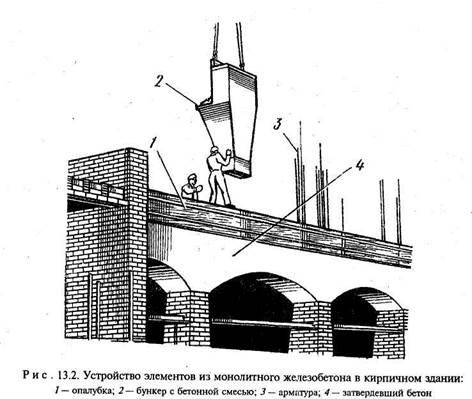

Монолитным называют железобетон, изготовляемый непосредственно на строительной площадке (рис. 13.2). На месте возведения конструкции устанавливают опалубку 1. Назначение опалубки — придать бетонной смеси при ее укладке форму будущей конструкции. Опалубку выполняют из дерева, фанеры, стали или различных их комбинаций. Обычно применяют разборно-переставную опалубку из мелких или крупных щитов.

Для возведения высоких сооружений (резервуаров, труб, башен) применяют скользящую или подъемно-переставную опалубку. Когда бетон, уложенный в скользящую опалубку, достаточно затвердеет, опалубку вместе с рабочими подмостями двигают вверх и цикл повторяют. Такая опалубка была использована при строительстве Останкинской телевизионной башни.

В опалубку укладывают арматуру 3, а затем бетонную смесь 2. Бетонную смесь уплотняют глубинными или поверхностными вибраторами, навешиваемыми на опалубку.

Бетон после укладки первые 7... 10 дн необходимо защищать от высыхания, а зимой — от замерзания. В противном случае мы не получим требуемой прочности бетона. Бетон твердеет обычно естественным путем, зимой возможен его подогрев.

Опалубку снимают по достижении бетоном достаточной прочности, чаще всего через 7... 10 дн.

В последние годы монолитный железобетон применяют все шире (в начальный период своего развития железобетон в строительстве использовали только в монолитном варианте). Из монолитного бетона возводят здания и сооружения, не поддающиеся разделению на однотипные элементы, при особенно больших или динамических нагрузках на конструкции зданий и сооружений (например, фундаменты и каркасы многоэтажных жилых и промышленных зданий, особенно в сейсмических районах), гидротехнические сооружения и т. п.

С каждым годом расширяется строительство из монолитного бетона городских и сельских жилых зданий. Особенно эффективно такое строительство в случае применения специально изготовленной металлической опалубки многократного использования, что позволяет добиться большой точности изготовления строительных конструкций при низких трудозатратах.

Для монолитного строительства используют тяжелые и легкие бетоны на быстротвердеющих цементах. При правильной организации труда скорость строительства из монолитного бетона не уступает скорости монтажа из сборных элементов.

За последние годы в городах России построено много нестандартных сооружений из монолитного бетона, в том числе и такие уникальные, как храм Христа Спасителя, подземный торговый комплекс на Манежной площади в Москве и др.

13.3. СБОРНЫЙ ЖЕЛЕЗОБЕТОН

Сборные железобетонные изделия и конструкции (сборный железобетон) представляют собой крупноразмерные железобетонные элементы, изготовляемые на заводе или полигоне домостроительного комбината. Основное преимущество таких конструкций — высокомеханизированные и автоматизированные методы их изготовления; на строительной площадке эти элементы только монтируют, что резко сокращает сроки строительства, повышает производительность труда и позволяет широко применять новые эффективные материалы (легкие и ячеистые бетоны, отделочную керамику, пластмассы и т. п.).

Развитие сборного строительства нашло свое выражение в организации домостроительных комбинатов (ДСК). ДСК выпускают все необходимые для строительства здания железобетонные элементы, транспортируют их на стройку и осуществляют монтаж и окончательную отделку здания. Главнейшее звено ДСК — заводы, выпускающие железобетонные конструкции и детали.

Основные операции при производстве железобетонных изделий:приготовление бетонной смеси, изготовление арматуры, армирование и формование изделий и их ускоренное твердение.

Бетонную смесь приготовляют в бетоносмесительном цехе завода, арматуру — в арматурном цехе. Поступающую на завод арматурную сталь (в бухтах или прутках) на специальных станках очищают от ржавчины, правят и режут на стержни заданной длины. Необходимую форму стержням придают на гибочных станках. Отдельные стержни и проволоку соединяют в сетки и каркасы контактной сваркой на станках-автоматах. Готовые сетки и каркасы передают в формовочный цех.

Напрягаемую арматуру натягивают на анкеры форм с помощью специальных механизмов или реже методом термического натяжения.

Перед укладкой арматуры и бетона формы очищают и покрывают смазочным материалом, препятствующим сцеплению бетона с металлом форм. Бетонная смесь из бетоносмесительного цеха поступает в приемный бункер бетоноукладчика, который подает ее в форму и разравнивает.

Уплотняют бетонную смесь на заводах центрифугированием, вибропрессованием, прокатом, но чаще на виброшгощадках большой грузоподъемности (до 5...10 т) с электромеханическим или электромагнитным приводом. Пустоты в изделиях формуют с помощью вибровкладышей.

Для ускорения твердения бетона его подвергают тепловлажно-стной обработке: нагреву до температуры 80... 180° С таким образом, чтобы в бетоне сохранялась вода в жидком состоянии, необходимая для твердения цемента.

Применяют следующие виды тепловлажностной обработки: про-паривание при нормальном давлении и температуре 80...95° С; контактный нагрев и электроподогрев до 100° С; запаривание в автоклавах при давлении 0,9...1,6 МПа (оно необходимо, чтобы вода в бетоне оставалась жидкой) и температуре 175...200° С.

Наиболее распространено пропаривание при нормальном давлении в камерах непрерывного или периодического действия. Изделия нагревают насыщенным паром.

Камеры непрерывного действия представляют собой туннель, в котором изделия в формах, установленных на вагонетках, проходят последовательно зоны подогрева, изотермичесокй выдержки и охлаждения.

В камеры периодического действия изделия загружают краном и устанавливают в несколько рядов по высоте. Затем камеру закрывают крышкой и подают насыщенный пар. Продолжительность пропарива-ния 10... 16 ч. За это время бетон набирает не менее 70 % марочной прочности.

После извлечения из форм изделия проходят технический контроль на соответствие требованиям ГОСТа или ТУ.

Изделия, удовлетворяющие требованиям стандарта, маркируют несмываемой краской. В маркировке указывают паспортный номер изделия, его индекс, марку завода-изготовителя и пр. На каждую партию изделий составляют паспорт в двух экземплярах: для потребителя и завода-изготовителя.

Способы производства железобетонных изделий.Железобетонные изделия изготовляют способами: стендовым, кассетным, поточно-агрегатным, конвейерным и вибропрокатным.

При стендовом способе изделия получают в неподвижных формах (на стенде). Механизмы (бетоноукладчики, вибраторы и др.) поочередно подходят к стенду для выполнения необходимых операций. Этим способом изготовляют, как правило, крупногабаритные изделия (фермы, колонны, балки) на полигонах.

Касетный способ— вариант стендового способа, основой которого является формование изделий в стационарно установленных кассетах, состоящих из нескольких вертикальных металлических форм-отсеков. В форму закладывают арматурный каркас и заполняют ее бетонной смесью. Тепловую обработку производят контакгным обогревом через стенки форм. После тепловой обработки стенки форм раздвигают и изделия вынимают мостовым краном. Кассетным способом изготовляют плоские изделия (панели перекрытий, стеновые панели и т. п.).

При поточно-агрегатном способе формы с изделиями перемещаются от одного технологического агрегата к другому краном, а при конвейерном они стоят на вагонетках, движущихся по рельсовому пути. При конвейерном способе тепловлажностную обработку осуществляют непрерывном методом. Конвейерный способ высокопроизводительный, но на каждой нитке конвейера можно выпускать изделие только одного типоразмера.

При вибропрокатном способе процессы получения железобетонного изделия происходят на одной установке непрерывного действия — вибропрокатном стане. Вибропрокатный стан — это конвейер из стальной обрезиненной формующей ленты, движущейся вдоль постов укладки арматуры и бетона, виброуплотнения бетона и контактной тепловой обработки. Вибропрокатным способом получают плиты перекрытий, легкобетонные панели наружных стен, перегородочные панели. Этот способ самый производительный, но переход с выпуска одного вида изделий на другой затруднен, так как связан с полной переоснасткой стана.

13.4. ОСНОВНЫЕ ВИДЫ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Классификация.Сборные железобетонные изделия и конструкции широко применяют во всех областях современного строительства. Промышленность выпускает большое число различных видов сборных железобетонных изделий и конструкций. В основу классификации железобетонных изделий положены следующие признаки: вид армирования, плотность и вид бетона, из которого изготовлено изделие, внутреннее строение изделия и его назначение.

По виду армирования железобетонные изделия подразделяют на предварительно напряженные и с обычным армированием.

По плотности и виду бетона различают изделия из особо тяжелых (рт> 2500кг/м3),тяжелых(pm= 1800...2500кг/м3), легких (рт< 1800 кг/м3)

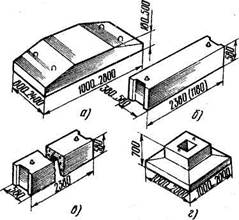

Рис. 13.3. Изделия для фундаментов:

а — блок-подушка; б— блок для стен подвалов сплошной; в — то же, пустотелый; г — блок стаканного типа

и особо легких (ря = 700 кг/м3) бетонов. Легкобетонные изделия, в свою очередь, могут быть получены на пористых заполнителях и из ячеистых бетонов.

В зависимости от вида вяжущего различают изделия из цементного бетона, силика-то- и гипсобетонные.

По внутреннему строенцю изделия могут быть сплошными и пустотелыми, изготовленными из бетона одного вида (однослойные изделия) или из нескольких видов бетона (например, трехслойные — из ячеистого бетона, с двух сторон покрытого плотным мелкозернистым бетоном).

По назначению железобетонные изделия подразделяют на три группы: для жилых и общественных зданий, для промышленных зданий и для инженерных сооружений. В свою очередь, изделия для жилых, общественных и промышленных зданий подразделяют на изделия для фундаментов, каркасов зданий, стен, перекрытий и покрытий, лестниц и санитарно-технические.

Изделия для фундаментов зданий(рис. 13.3). Фундаментные плиты — массивные железобетонные элементы трапецеидальной (рис. 13.3, а) или прямоугольной формы, укладываемые при устройстве фундамента непосредственно на грунт.

Бетонные блоки для стен подвалов — элементы в форме прямоугольного параллелепипеда (рис. 13.3, б, в) из тяжелого бетона, керамзито-бетона и силикатного бетона плотностью не менее 1800 кг/м3 и класса В7,5...В15. Блоки армируют лишь монтажной арматурой. В торцовой части блоков устраивают пазы, заполняемые при монтаже раствором. Керамзитобетонные блоки могут иметь несплошные, открытые вниз пустоты. Применяют блоки для устройства ленточных фундаментов и возведения стен подвалов для зданий всех видов.

Фундаментные блоки стаканного типа (рис. 13.3, г) применяют в каркасных зданиях для опирания колонн. Они могут состоять как из одного элемента, так и из двух (отдельно блок и стакан).

Изделия для каркасов зданий (колонны; горизонтальные связи — ригели, прогоны, балки, фермы и арки) изготовляют из тяжелого бетона класса не ниже В15 и армируют несущей арматурой. Ригели, балки и

фермы часто изготовляют из напряженно-армированного бетона. Все изделия для надежной связи друг с другом и передачи нагрузки имеют металлические закладные детали.

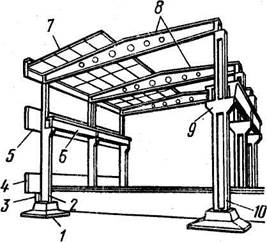

Изделия для каркасов промышленных зданий (рис. 13.4) отличаются от аналогичных изделий для жилых зданий большей несущей способностью и размерами. Так, высота колонн для жилых зданий достигает 7,5 м, а промышленных 35 м.

Балки в зависимости от перекрываемого пролета могут иметь тавровое или двутавровое сечение с отверстиями в вертикальной стенке для снижения ее массы. Изготовляют балки из бетона класса В25...В30; армирование чаще напряженное. Длина балок — 12;. 18 и 24 м.

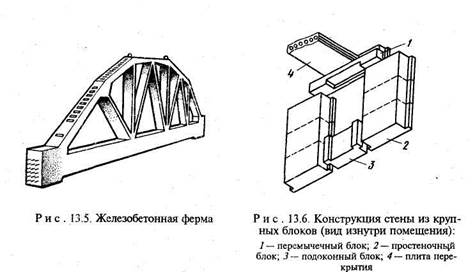

Фермы (рис. 13.5) применяют как элементы покрытий пролетом 30 м и более; сборные железобетонные арки — для пролетов более 60 м.

Стеновые бетонные блокипредназначены для жилых и общественных зданий, а также производственных зданий промышленного и сельскохозяйственного назначения. Размер блоков зависит от конструктивного решения здания и схемы разрезки стены: так, длина блоков может быть 400...3300 мм, высота 300...3900 мм. Толщина назначается по теплотехническим и конструктивным соображениям: для наружных стен 200...600 мм, для внутренних — 160...300 мм.

Один из вариантов конструкции наружной стены из блоков показан на рис. 13.6. Сплошными линиями даны габариты блоков при двухрядной разрезке, пунктирными — при четырехрядной. Простеночные блоки 2 имеют только монтажную арматуру; они изготовлены с четвертями, которые используют для установки оконных блоков и образования вертикальных стыков между блоками. Перемычечные блоки 1 выполняют из армированного бетона, способного воспринимать нагрузку от междуэтажного перекрытия.

Рис. 13.4. Схема одноэтажного промышленного здания с железобетонным каркасом:

/ — фундамент под колонны; 2— колонны наружного ряда; 3 — подкладка; 4 — фундаментная балка; 5 — стеновая панель; 6 — подкрановая балка; 7— плита покрытий; <?— балки (фермы) покрытия; 9— консоли колонн; 10— колонны внутреннего ряда

Для наружных стен блоки могут быть одно- и двухслойные. Изготовляют их из различных видов бетона. Однослойные блоки наружных стен изготовляют главным образом из лепких бетонов на пористых заполнителях класса ВЗ,5...В7,5, плотностью 900...1500 кг/м3 или ячеистых бетонов класса В2...В7,5 плотностью 600...1000 кг/м3. Двухслойные блоки из утепляющего и изолирующего слоев применяют главным образом для зданий с повышенной влажностью воздуха. Утепляющий слой выполняют из конструкционно-теплоизоляционного бетона (обычно из легкого бетона на пористых заполнителях класса ВЗ,5...В7,5 плотностью 900... 1200 кг/м3). Внутренний изолирующий слой — из тяжелого бетона (реже из легкого) класса В15...В25; его назначение — ограничить влагопередачу от внутренней стороны стены к наружной, чтобы защитить утепляющий слой от увлажнения.

Блоки внутренних стен делают однослойными. Вид и класс используемого бетона зависят от конструктивного решения стены (применяют тяжелые бетоны класса В7,5...В15) и легкие ячеистые класса В2...ВЗ,5.

В настоящее время крупноблочное строительство уступило место панельному.

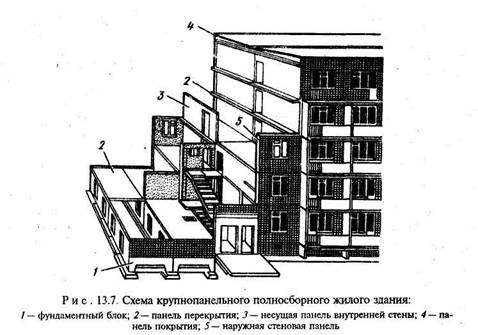

Стеновые панели— крупноразмерные элементы (обычно высотой на этаж и длиной до 6 м) для монтажа полносборных зданий (рис. 13.7) — в зависимости от назначения и конструктивных особенностей подразделяют на следующие виды:

• панели наружных стен отапливаемых зданий, изготовляемые из легкого бетона на пористых заполнителях, ячеистого бетона или из тяжелого бетона с теплоизоляционным слоем;

• панели наружных стен неотапливаемых зданий и внутренних несущих стен, изготовляемые из тяжелого или легкого бетона;

• панели перегородок, обычно изготовляемые из гипсобетона.

Классы тяжелых бетонов для панелей наружных стен — не ниже В15, для внутренних — не ниже В12,5, легкие бетоны всех видов должны иметь класс не ниже В3,5.

Наибольшее распространение в жилищном и общественном строительстве получили панели из легких бетонов на пористых заполнителях и панели из автоклавных ячеистых бетонов. Толщина панелей в зависимости от вида бетона и климатических условий на месте строительства 160...400 мм. Масса панелей достигает 5 т. В технико-экономическом отношении наиболее высокими достоинствами обладают крупноразмерные вибропрокатные керамзитобетонные панели.

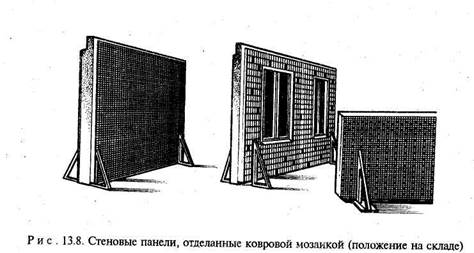

Панели (рис. 13.8) выпускают с наружной защитно-декоративной отделкой (керамической плиткой, декоративными бетонами, водостойкими красками и т. п.) и внутренней, подготовленной под отделку. Окрашенные и остекленные оконные и дверные блоки должны быть установлены на место.

Элементы междуэтажных перекрытий. Взданиях всех типов используют железобетонные панели перекрытий. Размер панелей: длина 2,4...12 м, ширина 1,2...3,6 м, толщина 220 мм. Панели изготовляют из бетона класса не менее В15 и армируют обычной или предварительно напряженной арматурой.

Панели перекрытий кроме несущей способности должны удовлетворять требованиям звукоизоляции. Для повышения звукоизоляционных свойств и снижения массы панели делают с пустотами (главным образом круглого сечения) или из легких бетонов на пористых заполнителях; применяют ребристые панели перекрытий со звукоизоляционными прослойками. Нижняя сторона панели выпускается в готовом к отделке виде и служит потолком, а верхняя — основанием пола.

Панели и плиты покрытий.В зависимости от конструкций кровли они должны удовлетворять помимо несущей способности требованиям гидро- и пароизоляции, а для совмещенных (теплых) кровель — и теплоизоляции.

Панели покрытий изготовляют однослойными из тяжелого и легкого бетона на пористых заполнителях; слоистыми с несущей конструкцией из тяжелого бетона и теплоизоляционным слоем из ячеистого бетона или другого утеплителя; комбинированными в виде плиты из ячеистого бетона с ребрами из тяжелого бетона. Класс тяжелого бетона должен быть не менее В15, легкого на пористых заполнителях — не менее В10 и ячеистого — не менее В3,5.

Санитарно-технические устройства.Элементы водоснабжения, канализации, вентиляции и т. п. могут быть также выполнены в виде железобетонных изделий заводского изготовления. Водопроводные и канализационные трубы замоноличивают в тело специальных панелей; таким же образом получают отопительные панели. Для устройства вентиляции применяют специальные блоки со сквозными каналами. Высоту блоков назначают в соответствии с высотой помещения, ширина зависит от числа каналов и труб в них. Применение таких блоков существенно упрощает санитарно-технические работы на стройке.

Санитарно-технические кабины — полностью оборудованные и отделанные объемные элементы: в них уг.тянппш»нгкт вянш.1 патвипч

унитазы, смесители, а вся система труб сосредоточена внутри задней полой стенки кабин. Такие кабины на стройке только подключают к соответствующим сетям.

Лестничные марши и площадкиизготовляют из бетона класса не ниже В15. Ступени лестниц должны иметь отделанную поверхность. Лестничные площадки, как правило, покрывают керамической плиткой. Лестничные марши и площадки могут быть выполнены в виде одного цельного элемента. Применяют лестницы как в зданиях из сборного железобетона, так и в кирпичных зданиях.

Железобетонные перемычкидля перекрытия оконных и дверных проемов в кирпичных зданиях бывают брусковые, плитные и балочные с отформованной четвертью для опирания панелей перекрытия. Перемычки изготовляют из тяжелого или легкого (на пористых заполнителях) бетона. Класс бетона не менее В15. Марка бетона по морозостойкости в зависимости от климатический условий F35...F200.

Изделия для инженерных сооружений.Железобетонные изделия широко применяют в дорожном строительстве (плиты покрытий дорог, бортовые камни, элементы мостов и путепроводов, шпалы, осветительные столбы и столбы контактной сети); при строительстве городских инженерных сетей (напорные и безнапорные железобетонные трубы диаметром от 0,5 до 3 м, элементы коллекторов и др.); при строительстве гидросооружений и мелиоративных систем.

Дата добавления: 2014-12-05; просмотров: 5384;