Ход работы

Работа состоит из двух частей: I — расчетной — «Подбор состава тяжелого бетона» и II — практической — «Приготовление бетонной смеси и проверка свойств смеси и бетона».

Ч а с т ь I Подбор состава тяжелого бетона

Меняя расход воды и цемента, марку используемого цемента, вид и количество крупного и мелкого заполнителя, можно получить бетоны, значительно различающиеся между собой по строительным свойствам — прочности, морозостойкости, водопоглощению, усадке и стоимости. Оптимачьным для конкретных условий строительства и последующей эксплуатации будет такой состав бетона, который, удовлетворяя техническим .требованиям строительства, имеет наименьшую стоимость. Наиболее дефицитной и дорогостоящей частью бетона является цемент. Поэтому обычно стремятся подобрать состав с минимальным расходом цемента.

Оптимальный состав бетона определяют расчетно-экепериментаяь-ным методом в три этапа:

1. Проектирование состава бетона на основе исходных данных с помощью формул, графиков и таблиц.

2. Уточнение состава бетона на пробных замесах.

3. Определение фактического расхода составляющих материалов на 1 м3 бетона, исходя из расхода материалов на оптимальный пробный замес и объема этого замеса, вычисленного по экспериментально определенной средней плотности бетонной смеси.

Окончательно состав бетона может быть выражен в виде расхода материалов на 1 м3 бетона или в частях по массе или но объему по отношению к цементу (В/Ц при этом всегда выражается по массе).

Для проектирования состава бетона необходимо иметь следующие исходные данные: назначение бетона; требуемую марочную прочность бетона на сжатие (в возрасте 28 дн); требуемую удобоукладываемость бетонной смеси; вид и марку (активность) цемента; плотность истинную, среднюю и насыпную всех компонентов; зерновой состав заполнителей и пустотность крупного заполнителя*.

Рассчитывают состав тяжелого бетона в следующем порядке.

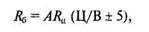

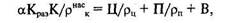

1. Обеспечение требуемой прочности бетона. Зависимость прочности бетона через 28 сут твердения от его состава имеет вид:

где Ra — активность (марка) цемента, кгс/см2; Ц/В — соотношение цемента и воды; А — коэффициент, зависящий от вида бетона и качества заполнителей.

При возможности выбора марки (активности) цемента рекомендуется, чтобы его марка (активность) была в 2...2,5 раза выше требуемой прочности бетона. Меньшая разница в этих показателях ведет к увеличению расхода цемента, при большей разнице необходимо в цемент вводить тонкомолотые минеральные добавки (молотые гранулированные шлаки, золы ТЭС, молотый известняк и т. п.).

Указанная формула позволяет определить соотношение воды и цемента В/Ц, которое при данном качестве заполнителей А и данной -активности цемента Ru обеспечивает получение требуемой прочности бетона: для пластичных смесей (при В/Ц > 0,4) В/Ц = AxRJ(Rb + + 0,5AiIQ, для особо жестких смесей (при В/Ц < 0,4) В/Ц = A2RJ{Rb — -0,5Л2Яц).

Для проведения учебного замеса в лабораторных условиях целесообразно принять расчетную прочность бетона (марку) 200 кгс/см2, а подвижность бетонной смеси (ОК) ч — 2...4 см.

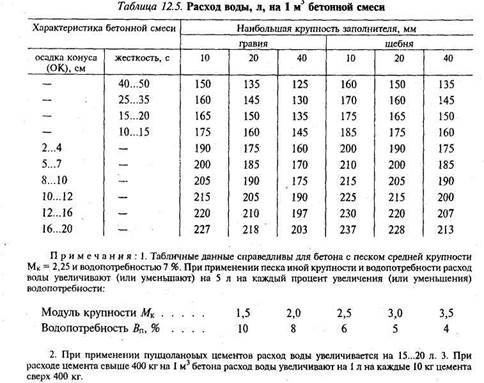

2. Расход воды определяют, исходя из заданной удобоукладываемо-сти (подвижности или жесткости) бетонной смеси по графикам или справочным таблицам (табл. 12,5). Расход воды выражают в л (кг) на 1 м3 бетонной смеси.

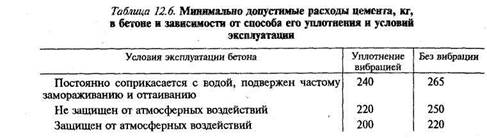

3. Расход цемента (Ц (кг). Зная расход воды, определяют Ц = В : (В/Ц). Если рассчитанный расход цемента окажется ниже допустимого

(табл. 12.6), его увеличивают; при этом добавляют соответствующее количество воды с таким расчетом, чтобы сохранилось принятое значение В/Ц.

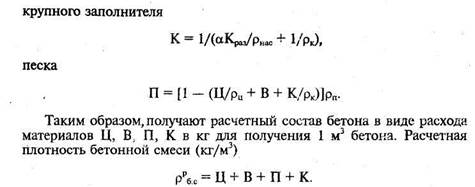

4. Расход заполнителей (песка и крупного заполнителя) рассчитывают, решая совместно два уравнения, характеризующие строение бетонной смеси.

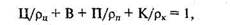

Объем 1 м3 (1000 дм3) плотно уложенной бетонной смеси слагается из абсолютных (без воздушных пустот) объемов цемента, воды, мелкого и крупного заполнителя:

где Ц, В, П, К — расходы соответственно цемента, воды, песка и крупного заполнителя, кг; рц, р,„ рк — соответственно истинные плотности цемента, песка, крупного заполнителя, кг/м3.

Пустоты между зернами крупного заполнителя должны быть заполнены растворной смесью с учетом некоторой раздвижки зерен, значение которой определяется коэффициентом раздвижки

где р к — насыпная плотность крупного заполнителя; а — межзерновая пустотность крупного заполнителя; Краз — коэффициент раздвижки зерен заполнителя.

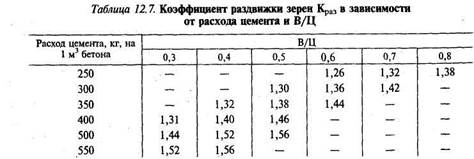

Коэффициент раздвижки зерен для жестких бетонных смесей принимают равным 1,05...1,15, в среднем — 1,1; для пластичных смесей Кош принимают по табл. 12.7.

Решая совместно приведенные выше уравнения, получаем формул для определения расхода (в кг на 1 м3 бетона):

Ч а с т ь II

Приготовление бетонной смеси и проверка свойств смеси и бетона

Приготовление смеси. Исходя из рассчитанного состава бетона, определяют расход материалов на пробный замес объемом F3aM = = 7...12 дм3 =0,007...0,012 м3. Точное значение объема пробного замеса рассчитывается из необходимости заполнить стандартный конус (К» 7 дм3), а затем из той же смеси отформовать три образца-куба размером 10 х 10 х х 10 см (F= 3 дм3) или размером 15 х 15 х 15 см (V— 11 дм3).

Расход материалов на замес объемом ¥ЖЛ (м ) рассчитывают, умножая расход материалов на 1 м3 бетона на объем замеса; например,

Ц3ам=Ц^ам (КГ) И Т. Д.

Рассчитанные на замес количества сухих материалов отвешивают на торговых весах с погрешностью для цемента не более 10 г, для заполнителей — не более 50 г. Воду отмеряют мерным цилиндром с погрешностью не более 10 г.

Сухие компоненты высыпают в боек (мелкое плоскодонное корыто), предварительно смочив его поверхность, и перемешивают. Затем в несколько приемов при постоянном перемешивании добавляют воду и продолжают перемешивание. Общая продолжительность перемешивания не менее 5 мин.

Оценка подвижности смеси. Готовую бетонную смесь для определения ее подвижности загружают в стандартный конус, установленный на металлический поддон. Перед испытанием конус и все приспособления очищают и протирают влажной тканью. Загрузку бетонной смесью производят в три слоя, штыкуя каждый слой 25 раз. Конус во время наполнения должен быть плотно прижат к поддону. После уплотнения бетонной смеси ее избыток срезают вровень с верхним краем конуса.

Далее, конус плавно снимают с бетонной смеси и ставят рядом с ней. Осадку конуса бетонной смеси (ОК) определяют, укладывая

металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью не более 0,5 см.

Если ОК отличается более чем на 1 см от запроектированной, то необходимо ввести добавки, корректирующие подвижность смеси, но не изменяющие прочность бетона.

Если ОК менее заданного значения (смесь жесткая), необходимо добавить воду и одновременно цемент, чтобы рассчитанное В/Ц смеси не изменилось. Обычно добавляют по 10 % от расчетного количества воды и цемента. Массу добавок фиксируют в тетради. Затем смесь повторно перемешивают и вновь определяют ОК. Если смесь не достигнет требуемой подвижности, то вводят добавки, пока не получат желаемого результата.

Если ОК более заданной величины, можно снизить подвижность, добавив песок и крупный заполнитель (в соотношении, принятом при расчете смеси). Количество добавок и порядок действий с ними такой же, как и при добавке воды и цемента.

Изготовление образцов. Из смеси, имеющей требуемую подвижность, формуют образцы для определения прочности бетона. Для этого используют разборные металлические формы размером 10 х 10 х 10 или 15x15x15 см (последние являются, стандартными), позволяющие получить образцы правильной геометрической формы.

Форму перед заполнением смазывают и взвешивают с погрешностью не более 50 г (тф, кг). Бетонную смесь укладывают в форму в два-три слоя, уплотняя каждый слой штыкованием 10...20 раз от краев к центру. Затем формы с некоторым избытком смеси устанавливают на виброплощадку и вибрируют 1...2 мин (до появления жидкости на поверхности). По окончании уплотнения поверхность бетона выравнивают кельмой, срезая избыток смеси, и очищают от смеси, налипшей на боковые поверхности формы. Форму с бетоном взвешивают с погрешностью не более 50 г (/яф + б, кг).

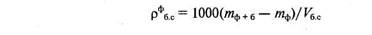

Зная объем бетонной смеси в форме Убл (дм3), можно определить фактическую плотность бетонной смеси рф6с (кг/м3):

Отформованные образцы хранятся в формах 24...30 ч, затем распа-лубливаются и хранятся до испытаний на воздухе, но так, чтобы исключить высыхание бетона (обычно их покрывают влагоемкой тканью, которую периодически увлажняют).

Определение прочности бетона. Марочная прочность бетона в соответствии со стандартами определяется после 28 еут нормального твердения. Однако при необходимости можно испытать бетонные образцы

в другом возрасте (не ранее чем через три дня после изготовления) и с достаточной точностью рассчитать 28-дневную прочность по формуле

R2S = i^(lg28/lg«):

где Д, — прочность бетона, МПа, в возрасте п дней.

Испытания бетона проводят на прессах с максимальным усилением для образцов 10 х 10 х 10 см — 500 кН, а 15 х 15 х 15 см — 1000 кН.

Образцы очищают от пыли и устанавливают строго в центре нижней плиты пресса так, чтобы верхняя (при формовании) грань образца оказалась в вертикальной плоскости. Верхнюю плиту пресса опускают до соприкосновения с образцом для выравнивания плоскостности, а затем немного приподнимают так, чтобы образовался зазор 2...5 мм. После этого включают пресс и нагружают образец со скоростью 0,4...0,8 МПа/с до его разрушения. Разрушающая нагрузка Fp (кН) фиксируется на силоизмерительной шкале по показанию пассивной стрелки, отмечающей максимальное усилие пресса в ходе испытания.

Предел прочности при сжатии Д;Ж (МПа) испытуемого образца рассчитывают по формуле

где А — площадь поперечного сечения образца, см . Если шкала пресса градуирована в кгс, то вместо коэффициента 10 в формуле следует использовать коэффициент 0,1.

При испытании образцов, твердевших не 28 дн, делают перерасчет их прочности на 28-дневную по указанной ранее формуле. ;

Прочность бетона данного замеса устанавливают, рассчитывая среднее арифметическое результатов испытания (при испытании трех образцов для расчета берут два наибольших значения). При размере образцов 15x15x15 см рассчитанная прочность является марочной прочностью бетона, если размер образцов был 10 х 10 х 10 см, то полученное значение умножают на коэффициент 0,91.

Дата добавления: 2014-12-05; просмотров: 2254;