Li.O. иипиШШ!. LBUHL1BA 17i/BJtWlUlU bClUHA

К основным свойствам тяжелого бетона, кроме прочности, относя" пористость, деформативность (модуль упругости, ползучесть, усадку водопроницаемость, морозостойкость, теплофизические свойства и д{

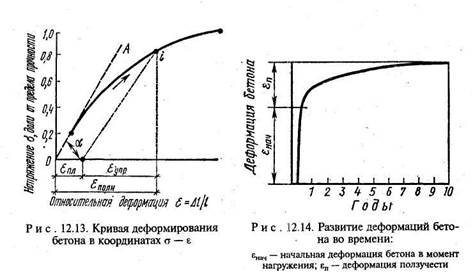

Деформативность бетона.Бетон под нагрузкой ведет себя не ка идеально упругое тело (например, стекло), а как упруго-вязко-пластич ное тело (рис. 12.13). При небольших напряжениях (не более 0,2 о предела прочности) бетон деформируется, как упругий материал. Пр: этом его начальный модуль упругости зависит от пористости и проч ности и составляет для тяжелых бетонов (2,2...3,5) • 104 МПа (у силь нопористых ячеистых бетонов модуль упругости около 1-Ю4 МПа).

При больших напряжениях начинает проявляться пластическа (остаточная) деформация, развивающаяся в результате роста микро

трещин и пластических деформаций гелевой составляющей цементного камня.

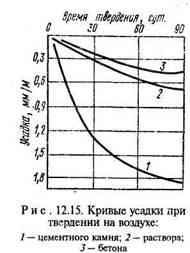

Ползучесть — склонность бетона к росту пластических деформаций при длительном действии статической нагрузки. Ползучесть бетона также связана с пластическими свойствами цементного геля и микро-трещинообразованием. Она носит затухающий во времени характер (рис. 12.14). Абсолютные значения ползучести зависят от многих факторов. Особенно активно ползучесть развивается, если бетон нагружается в раннем возрасте. Ползучесть можно оценивать двояко: как положительный процесс, помогающий снижать напряжения, возникающие от термических и усадочных процессов, и как отрицательное явление, например, снижающее эффект от предварительного напряжения арматуры.

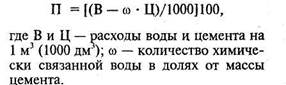

Усадка — процесс сокращения размеров бетонных элементов при их нахождении в воздушно-сухих условиях. Основная причина усадки — сжатие гелевой составляющей при потере воды. Усадка бетона тем выше, чем больше объем цементного теста в бетона (рис. 12.15). В среднем усадка тяжелого бетона составляет 0,3...0,4 мм/м.

Вследствие усадки бетона в бетонных и железобетонных конструкциях могут возникнуть большие усадочные напряжения, поэтому элементы большой протяженности разрезают усадочными швами во избежание появления трещин. При усадке бетона 0,3 мм/м в конструкции длиной 30 м общая усадка составит 10 мм. Усадочные трещины в бетоне на контакте с заполнителем и в самом цементном камне могут снизить морозостойкость и послужить очагами коррозии бетона.

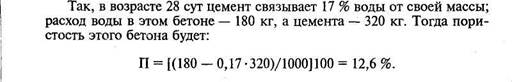

Пористость.Как это ни покажется странным, такой плотный на

как/это уже не раз говорилось, кроется в избыточном количестве воды затворе-ния. Бетонная смесь после правильной укладки представляет собой плотное тело. При твердении часть воды химически связывается минералами цементного клинкера (для портландцемента около 0,2 от массы цемента), а оставшаяся часть постепенно испаряется, оставляя после себя поры. В этом случае пористость бетона можно определить по формуле

Это общая пористость, включающая микропоры геля и капиллярные поры (объем вовлеченного воздуха мы не рассматриваем). С точки зрения влияния на проницаемость и морозостойкость бетона важно количество капиллярных пор. Относительный объем таких пор можно вычислить по формуле, %:

Для нашего случая количество капиллярных пор будет — 7,1%.

Водопоглощеиие и проницаемость.Благодаря капиллярно-пористому строению бетон может поглощать влагу как при контакте с ней, так и непосредственно из воздуха. Гигроскопическое влагопоглощение у тяжелого бетона незначительно, но у легких бетонов (а в особенности у ячеистых) может достигать соответственно 7...8 и 20...25 %. I

Водопоглощение характеризует способность бетона впитывать влагу '•■ в капельно-жидком состоянии; оно зависит, главным образом, от характера пор. Водопоглощение тем больше, чем больше в бетоне капиллярных сообщающихся между собой пор. Максимальное водопоглощение тяжелых бетонов на плотных заполнителях достигает 4...8 % по массе (10...20 % по объему). У легких и ячеистых бетонов этот показатель значительно выше.

Большое водопоглощение отрицательно сказывается на морозостойкости бетона. Для уменьшения водопоглощения прибегают к гидрофобизации бетона, а также к устройству паро- и гидроизоляции конструкций.

Водопроницаемость бетона определяется в основном проницаемостью цементного камня И контактной зоны «цементный камень — заполнитель»; кроме того, путями фильтрации жидкости через бетон могут быть микротрещины в цементном камне и дефекты сцепления арматуры с бетоном. Высокая водопроницаемость бетона может привести его к быстрому разрушению из-за коррозии цементного камня.

Дня снижения водопроницаемости необходимо применять заполнители надлежащего качества (с чистой поверхностью), а также использовать специальные уплотняющие добавки (жидкое стекло, хлорное железо) или расширяющиеся цементы. Последние используются для устройства бетонной гидроизоляции.

По водонепроницаемости бетон делят на марки W0,2; W0,4; WO,6; W0,8 и Wl,2. Марка обозначает давление воды (МПА), при котором образец-цилиндр высотой 15 см не пропускает воду при стандартных испытаниях.

Морозостойкость— главный показатель, определяющий долговечность бетонных конструкций в нашем климате. Морозостойкость бетона оценивается путем попеременного замораживания при минус (18 ± 2)° С и оттаивания в воде при (18 ± 2)° С предварительно насыщенных водой образцов испытуемого бетона. Продолжительность одного цикла — 5... 10 ч в зависимости от размера образцов.

За марку по морозостойкости принимают наибольшее число циклов «замораживания — оттаивания», которое образцы выдерживают без снижения прочности на сжатие более 5 % по сравнению с прочностью контрольных образцов в начале испытаний. Установлены следующие марки бетона по морозостойкости: F25; F35; F50; F75; F100...F1000. Стандартом предусмотрены и ускоренные методы испытаний в растворе соли или глубоким замораживанием до минус (50 ± 5)° С.

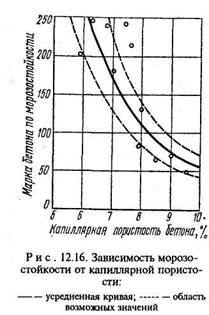

Причиной разрушения бетона в рассматриваемых условиях является капиллярная пористость (рис. 12.16). Вода по капиллярам попадает внутрь бетона и, замерзая там, постепенно разрушает его структуру. Так, бетон, пористость которого мы рассчитывали выше, в соответствии с рис. 12.16 должен иметь морозостойкость F150...F200.

Для получения бетонов высокой морозостойкости необходимо добиваться минимальной капиллярной пористости (не выше 6,5...6 %). Это возможно путем снижения содержания воды в бетонной смеси, что, в свою очередь, возможно путем использования:

• жестких бетонных смесей, интенсивно-уплотняемых при укладке;

• пластифицирующих добавок, повышающих удобоукладываемость бетонных смесей без добавления воды.

Есть еще один путь повышения морозостойкости бетона — гидрофо-бизация (объемная или поверхностная); в этом случае снижается водо-поглощение бетона и соответственно повышается его морозостойкость.

Теплофизические свойства.Из них важнейшими являются теплопроводность, теплоемкость и температурные деформации.

Теплопроводность тяжелого бетона даже в воздушно-сухом состоянии велика — около 1,2...1,5 Вт/(м ■ К), т. е. в 1,5...2 раза выше, чем у кирпича. Поэтому использовать тяжелый бетон в ограждающих конструкциях можно только совместно с эффективной теплоизоляцией. Легкие бетоны (см. § 12.7),

в особенности ячеистые, имеют невысокую теплопроводность 0,1...0,5 Вт/(м • К), и их применение в ограждающих конструкциях предпочтительнее.

Теплоемкость тяжелого бетона, как и других каменных материалов, находится в пределах 0,75...0,92 Дж/(кг ■ К); в среднем — 0,84 ДжДкг • К).

Температурные деформации. Температурный коэффициент линейного расширения тяжелого бетона (10... 12) • 10"6K"'. Это значит, что при увеличении температуры бетона на 50° С расширение составит примерно 0,5 мм/м. Поэтому во избежание растрескивания сооружения большой протяженности разрезают температурными швами.

Большие колебания температуры могут вызвать внутреннее растрескивание бетона из-за различного теплового расширения крупного заполнителя и цементного камня.

12.7. ЛЕГКИЕ БЕТОНЫ

Существенный недостаток обычно тяжелого бетона — большая плотность (2400...2500 кг/м3). Снижая плотность бетона, строители достигают как минимум двух положительных результатов:

• снижается масса строительных конструкций;

• повышаются их теплоизоляционные свойства.

Легкие бетоны (в начале XX в. их называли «теплые бетоны») — бетоны с плотностью менее 1800 кг/м3 — универсальный материал для ограждающих и несущих конструкций жилых и промышленных зданий.

Из них изготовляют большинство стеновых панелей и блоков, плит кровельных покрытий и камней для укладки стен. Термин «легкие бетоны» объединяет большую группу различных по составу, структуре и свойствам бетонов.

По назначению легкие бетоны подразделяют на:

• конструктивные (класс прочности — В7,5...В35; плотность — 1400... 1800 кг/м3);

• конструктивно-теплоизоляционные (класс прочности не менее ВЗ,0, плотность — 600.,.1400 кг/м3);

• теплоизоляционные — особо легкие (плотность < 600 кг/м3). По строению и способу получения пористой структуры легкие бетоны

подразделяют на следующие виды:

• бетоны слитного строения на пористых заполнителях;

• ячеистые бетоны, в составе которых нет ни крупного, ни мелкого заполнителя, а их роль выполняют мелкие сферические поры (ячейки);

• крупнопористые, в которых отсутствует мелкий заполнитель, в результате чего между частицами крупного заполнителя образуются пустоты.

Легкие бетоны на пористых заполнителях— наиболее распространенный вид легких бетонов. Свидетельства их применения известны еще в Древнем Риме. Для получения легких бетонов тогда использовали природный заполнитель — пемзу и туф, а также бой керамики идаже пустые глиняные сосуды. В настоящее время эти заполнители также используют как местный материал.

Широкое развитие легкие бетоны получили во второй половине XX в., когда началось массовое производство искусственных пористых заполнителей: керамзита, аглопорита, шлаковой пемзы и др. (подробнее см. § 10.3).

Теория легких бетонов. Легкие бетоны существенно отличаются от тяжелых тем, что пористые заполнители активно поглощают воду. Связь прочности и В/Ц у легких бетонов носит более сложный характер, чем у тяжелых.

Теория легких бетонов была разработана НА. Поповым в 30-х годах. Суть ее сводится к следующему. Наивыгоднейшее сочетание показателей плотности, теплопроводности, прочности и расхода цемента для легких бетонов достигается при наибольшем насыщении бетона пористым заполнителем, что требует максимально сближенного размещения зерен заполнителя в объеме бетона. В этом случае будет достигнуто минимальное содержание цементного камня, являющегося самой тяжелой частью легкого бетона.

Наибольшее насыщение объема бетона пористым заполнителем возможно только при правильном подборе зернового состава крупного

и мртигпгп чяпппнитргтйй г. птшпяпр.меннкш игттппмпнянир.м теунппп-

гических факторов (пластификаторов и интенсивного уплотнения), обеспечивающих плотную упаковку зерен.

Показателем плотности упаковки зерен в бетонной смеси служит коэффициент выхода р, определяемый как отношение объема бетонной смеси V6c к сумме объемов (в рыхло-насыпном состоянии) цемента Vn, мелкого VM и крупного VK заполнителей

Р=Кб.с/(Гц+ К+ VK).

Коэффициент выхода всегда меньше единицы и составляет 0,6...0,8.

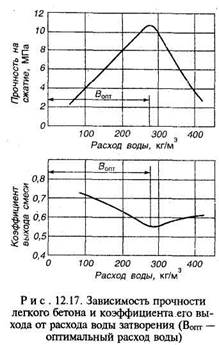

Для определения оптимального для данных конкретных условий количества воды затворения определяют расход воды, при котором коэффициент выхода будет минимальным. Этому количеству воды соответствует максимальная ппоч-

ность бетона при минимальной плотности и теплопроводности (см. рис. 12.17).

Для такого оптимального количества воды прочность легкого бетона зависит от марки цемента Ru и его расхода Ц:

где к и Цо — параметры, определяемые опытным путем и зависящие от качества применяемого заполнителя.

Особенности технологии легких бетонов связаны со спецификой пористых заполнителей: их плотность меньше плотности воды, поверхность частиц шероховатая и они активно поглощают воду.

Низкая плотность не позволяет эффективно использовать традиционные бетоносмесители «свободного падения» (см. рис. 12.8), в которых перемешивание интенсифицируется за счет падения тяжелых зерен заполнителя. Шероховатая поверхность также затрудняет перемешивание. Поэтому для приготовления легкобетонных смесей желательно использовать смесители принудительного перемешивания.

При вибрировании легких бетонов расслоение смеси имеет обратный характер в сравнении с тяжелым. Вверх всплывают легкие зерна заполнителя, а вниз опускается цементное тесто.

Твердение цемента в легких бетонах происходит в более благоприятных условиях, чем в тяжелом бетоне, так как заполнитель, поглотивший воду во время приготовления смеси, служит как бы аккумулятором воды, обеспечивающим влажное твердение бетона в длительные сроки.

Структура и свойства легких бетонов. Пористые заполнители имеют шероховатую поверхность, поэтому сцепление цементного камня с заполнителем не является слабым звеном легких бетонов. Этому способствует также химическая активность вещества заполнителей, содержащих аморфный SiO2, способный взаимодействовать с Са(ОН)2 цементного камня. Плотность и прочность контактной зоны «цементный камень — пористый заполнитель» объясняют парадоксально высокую водонепроницаемость и прочность легких бетонов на пористых заполнителях.

Для легких бетонов установлены следующие классы по прочности (МПа) от В2 до В40. Прочность легких бетонов зависит от качества заполнителей, марки и количества использованного цемента. При этом, естественно, изменяется и плотность бетона.

Для легкого бетона установлены 19 марок по плотности (кг/м3) от D200 до D2000 (с интервалом 100 кг/м3). Пониженная плотность легких бетонов может быть достигнута поризацией цементного камня.

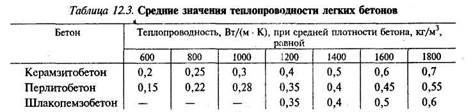

Теплопроводность легкого бетона зависит от его плотности и влажности (табл. 12.3). Увеличение объемной влажности на 1 % повышает теплопроводность бетона на 0,015...0,035 Вт/(м • К).

Морозостойкость легких бетонов при их пористой структуре довольно высокая. Рядовые легкие бетоны имеют морозостойкость в пределах F25...F100. Для специальных целей могут быть получены легкие бетоны с морозостойкостью F200, F300 и F400.

Водонепроницаемость у легких бетонов высокая и увеличивающаяся по мере твердения бетона за счет уплотнения контактной зоны «це-/ ментный камень — заполнитель», являющейся самым уязвимым мех том для проникновения воды в обычном бетоне. Установи следующие марки легких бетонов по водонепроницаемости^ W0,4; W0,6; W0,8; Wl; Wl,2 (давление воды, МПа, не тУ фильтрации при стандартных испытаниях). /^ /

Ячеистые бетонына 60...85 % по объему состоят vl o i?^

(ячеек) размером 0,2...2 мм. Ячеистые бетоны получаю. ^ 41ИЯ

^ 249

вании насыщенной газовыми пузырьками смеси вяжущего, кремнези-мистого компонента и воды. Благодаря высокопористой структуре средняя плотность ячеистого бетона невелика —300...1200 кг/м ; он имеет низкую теплопроводность при достаточной прочности. Бетоны с желаемыми характеристиками (плотностью, прочностью и теплопроводностью) сравнительно легко можно получать, регулируя их пористость в процессе изготовления.

Состав и технология ячеистых бетонов. Вяжущим в ячеистых бетонах может служит портландцемент (или известь) с кремнеземистым компонентом. При применении известково-кремнеземистых вяжущих получаемые бетоны называют газо- и пеносиликаты.

Кремнеземистый компонент — молотый кварцевый песок, гранулированные доменные шлаки, зола ТЭС и др. Кремнеземистый компонент снижает расход вяжущего и уменьшает усадку бетона. Применение побочных продуктов промышленности (шлаков и зол) для этих целей экономически выгодно и экологически целесообразно.

Соотношение между кремнеземистым компонентом и вяжущим устанавливается опытным путем.

Для получения ячеистых бетонов используют как естественное твердение вяжущего, так и активизацию твердения с помощью пропа-ривания (7=85...90°С) и автоклавной обработки (/= 175° С). Лучшее качество имеют бетоны, прошедшие автоклавную обработку. В случае применения извести в составе вяжущего автоклавная обработка обязательна.

По способу образования пористой структуры (методу вспучивания вяжущего) различают: газобетоны и газосиликаты; пенобетоны и пеносиликаты.

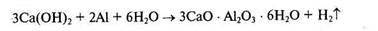

Газобетон и газосиликат получают, вспучивая тесто вяжущего газом, выделяющимся при химической реакции между веществом-газообра-зователем и вяжущим. Чаще всего газообразователем служит алюминиевая пудра, которая, реагируя с гидратом оксида кальция, выделяет водород

Согласно уравнению химической реакции, 1 кг алюминиевой пудры выделит до 1,25 м3 водорода, т. е. для получения 1 м3 газобетона требуется 0,5...0,7 кг пудры.

Пенобетоны и пеносиликаты получают, смешивая тесто вяжущего с , заранее приготовленной устойчивой технической пеной. Для образо- ■■:. вания пены используют пенообразователи, получаемые как модификацией побочных продуктов других производств (гидролизованная кровь, клееканифольный пенообразователь), так и синтезируемые специально (сульфанол и т. п.).

Свойства ячеистых бетонов определяются их пористостью, видом вяжущего и условиями твердения.

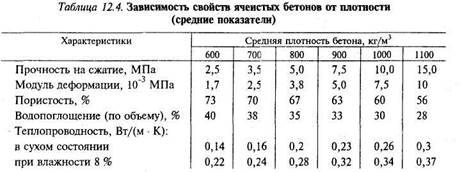

Как уже говорилось, пористость ячеистых бетонов — 60...85 %. Характер пор — замкнутый, но стенки пор состоят из затвердевшего цементного камня, который, как известно, пронизан порами, в том числе и капиллярными. Для движения воздуха поры в ячеистом бетоне замкнуты, а для проникновения воды — открыты. Поэтому водопог-лощение ячеистого бетона довольно высокое (табл. 12.4) и морозостойкость соответственно пониженная по сравнению с бетонами слитной структуры.

Гидрофильность цементного камня и большая пористость обуслов- ■ ливают высокую сорбционную влажность. Это сказывается на теплоизоляционных показателях ячеистого бетона (табл. 12.4). Поэтому при использовании ячеистого бетона в ограждающих конструкциях его наружную поверхность необходимо защищать от контакта с водой или гидрофобизировать.

Прочность ячеистых бетонов зависит от их средней плотности и находится в пределах 1,5... 15 МПа. Модуль упругости ячеистых бетонов ниже, чем у обычных бетонов, т. е. они более деформативны. Кроме того, у ячеистого бетона повышенная ползучесть.

Ячеистые бетоны и изделия из них обладают хорошими звукоизоляционными свойствами, они огнестойки и легко поддаются механической обработке (пилятся и сверлятся).

Наиболее рациональная область применения ячеистых бетонов — ограждающие конструкции (стены) жилых и промышленных зданий: несущие — для малоэтажных зданий и ненесущие — для многоэтажных, имеющих несущий каркас.

Крупнопористый бетонполучают при затвердевании бетонной смеси, состоящей из вяжущего (обычно портландцемента), крупного заполнителя и воды. Благодаря отсутствию песка и пониженному расходу цемента (70... 150 кг/м3), используемого лишь для склеивания

зерен крупного заполнителя, плотность крупнопористого бетона на 600...700 кг/м3 ниже, чеы у аналогичного бетона слитного строения

Крупнопористый бетон целесообразно изготовлять на основе пористых заполнителей (керамзитового гравия, шлаковой пемзы и до.). В этом случае средняя плотность бетона составляет 500...700 кг/м3 и плиты из такого бетона эффективны для теплоизоляции стен и покрытий зданий.

12.8. СПЕЦИАЛЬНЫЕ ВИДЫ БЕТОНОВ

Специальные бетоны способны работать в экстремальных условиях или обладают свойствами, не характерными для обычных бетонов. Но при этом их технология и принципиальный состав остаются «бетонными».

Особо тяжелые бетоныиспользуют для устройства конструкций, защищающих людей от рентгеновского и у-излучения. Для этого в состав бетона вводят заполнители, содержащие железо, барий и другие тяжелые элементы, хорошо поглощающие жесткое ионизирующее излучение. В качестве заполнителей используют: железные руды (магнетит, лимонит), барит, металлическую дробь и т. п. Плотность таких бетонов достигает 4000...5000 кг/м3.

Гидратные бетоныпредназначены для защиты от нейтронного излучения. Как известно из физики, потоки нейтронов лучше всего поглощают атомы легких элементов (водорода, лития, бора). Для этих целей чаще всего используют бетоны, содержащие большое количество химически связанной воды. Этого можно добиться, используя вяжущие, образующие при твердении эттрингит — ЗСаО • А12О3 • 3CaSO4 ■ 32Н2О, а также применяя заполнители, содержащие кристаллизационную воду, например, серпентин (змеевик) 3MgO -2SiO2 -2Н2О.

Жаростойкие бетоныхарактеризуются способностью сохранять в определенных пределах физико-механические свойства при длительном воздействии высоких температур.

Для изготовления жаростойких бетонов в качестве вяжущих используют глиноземистый цемент, шлакопортландцемент и жидкое стекло. Заполнителями и тонкомолотыми наполнителями служат металлургические шлаки, бой керамических и огнеупорных изделий, базальт, андезит и т. п.

Жаростойкие бетоны приготовляют по обычной технологии, а затем в процессе работы при высоких температурах они сами превращаются в монолитный керамический материал. Из таких бетонов выполняют футеровку промышленных печей, фундаменты доменных и мартеновских печей и т. п. Применение жаростойких бетонов взамен штучных материалов снижает стоимость и ускоряет строительство.

Кислотоупорные бетоныполучают на кислотоупорном цементе и . кислотостойких заполнителях (подробнее см. § 8.5). Применяют кислотоупорные бетоны на химических предприятиях для облицовки несущих конструкций, устройства бетонных полов и т. п.

Пи-бетоны— группа бетонов, в которых полностью или частично в роли вяжущего выступают полимеры. К ним относятся полимерце-ментные бетоны, бетонополимеры и полимербетоны.

Полимерцементные бетоны — цементные бетоны, в которые на стадии приготовления смеси вводится полимерная добавка. Добавки представляют собой водные дисперсии (эмульсии, латексы) или редис-пергируемые сухие порошки (как сухое молоко) тех же полимеров. Содержание полимера в полимерцементных бетонах — 5... 15 % от массы цемента. Чаще других используют дисперсии полиакрилатов, по-ливинилацетата и его сополимеров и латексы синтетических каучуков. Полимерные добавки, образуя в бетоне самостоятельные структуры, придают бетонам высокие адгезионные свойства, значительно повышают их износостойкость, ударную прочность и прочность при изгибе. Большее распространение, чем бетоны находят полимерцементные растворы.

Бетонополимеры — бетоны, поры которых заполнены полимерами. Для достижения этого эффекта затвердевшие и высушенные бетонные элементы пропитывают жидкими мономерами или полигомерами, которые затем полимеризуются в порах бетона, переходя в твердое состояние.

После такой обработки бетон приобретает высокую прочность до 100...200 МПа, полную водонепроницаемость и очень высокую морозостойкость (F500 и выше).

В настоящее время этот метод применяют для восстановления гидроизоляционных свойств у бетонных и других каменных (например, кирпичных) конструкций. Для этого пропускающие воду бетонные конструкции пропитывают мономером, отверждающимся в порах и трещинах материала. Разработаны пропитывающие составы, проникающие во влажный бетон и вытесняющие из него воду.

Полимербетоны — бетоны, в которых вместо минерального вяжущего используется полимерное. Вяжущим, как правило, служат жидко-вязкие олигомеры (например, эпоксидные и полиэфирные смолы). Смола играет роль и вяжущего, и воды, обеспечивая удобоукладывае-мость бетонной смеси. Твердение полимербетонов происходит в результате сшивки олигомера до состояния пространственного полимера. Полимерные вяжущие придают бетону специфические свойства:

• высокую и универсальную химическую стойкость (самое важное свойство полимербетонов);

• высокую прочность (50...100 МПа) при нормальных температурах;

• водостойкость и водонепроницаемость;

• высокую износостойкость;

• низкую теплостойкость (они размягчаются при 100...200° С).

Для получения полимербетонов главным образом применяют эпоксидные и полиэфирные олигомеры (смолы). Для снижения расхода дорогого полимерного вяжущего в него вводят тонкомолотый минеральный порошок (кварц, мрамор, полевые шпаты и т. п.).

Отверждаются полимербетоны с помощью специальных веществ — отвердителей: для эпоксидной смолы обычно используют амины, а для полиэфирных смол — перекиси совместно с ускорителями. Более полного и быстрого отверждения можно добиться нагревом до 60...90° С. После отверждения полимербетоны становятся биологически инертными материалами.

Используют полимербетоны главным образом в химической промышленности, в конструкциях, где необходима высокая химическая стойкость, и при ремонте облицовок и изделий из декоративных горных пород (например, восстановление изношенных гранитных ступеней в метро). Используя отходы различной крупности, образующиеся при обработке декоративных горных пород, на полимерных вяжущих делают плиты и блоки (см. § 4.6). Эти блоки и камни можно распиливать и обрабатывать как цельный природный камень. Полимерные вяжущие при этом наполняют порошком из горной породы, чтобы слои вяжущего не были заметны.

Кроме того, из таких бетонов делают подоконные плиты, прилавки в магазинах и даже санитарно-технические приборы (раковины, ванны, джакузи и т. п.). Цвет полимербетонов может быть любой: они хорошо окрашиваются различными пигментами (в том числе и органическими) и защищают их от агрессивных воздействий внешней среды.

Асфальтовые бетоны— бетоны, широко применяемые в дорожном строительстве и часто, но не совсем верно называемые асфальтом. Термин «асфальт» (от греч. asphaltos — горная смола) имеет два значения:

• горная порода пористая (известняк и т. п.) или рыхлая (песок и т. п.), пропитанная природным битумом (содержание битума 2...20 %);

• искусственная смесь гонкоизмельченного минерального наполнителя (обычно порошка известняка) с битумом (12...60 %).

Природные асфальты применялись еще в глубокой древности для гидроизоляционных и дорожных работ (см. § 9.2). Искусственный асфальт используется как вяжущее для приготовления асфальтовых бетонов. Роль минерального порошка в таком вяжущем заключается не только в снижении расхода битума, но и в повышении температуры : его размягчения. Это важно, например, для сохранения прочности • асфальтобетона в летнее время.

Асфальтовые растворы — смесь асфальтового вяжущего с песком. Расход вяжущего — асфальта — должен быть таким, чтобы заполнить

пустоты в песке с некоторым избытком (10... 15 %), необходимым для обволакивания песчинок.

Асфальтовые бетоны можно представить как смесь асфальтового раствора и крупного заполнителя; в этом случае количество асфальтового раствора берут таким, чтобы заполнить пустоты в щебне с некоторым избытком (10...15 %) для получения плотного бетона.

Плотность асфальтобетона — важная характеристика. Обычно пористость асфальтобетона — 5...7 %. Чем выше пористость, тем меньше долговечность асфальтобетона, так как при этом возрастает водопог-лощение, снижается коррозионная стойкость и морозостойкость (последнее — главный фактор разрушения дорожных покрытий). Плотные асфальтобетоны (пористость < 5 %) практически водонепроницаемы и могут применяться как гидроизоляционный материал.

В отличие от бетонов на минеральных вяжущих прочность асфальтовых бетонов и растворов заметно изменяется при колебаниях температуры. Так, если при 20° С прочность асфальтобетона составляет 2,2...2,4 МПа, то при 50° С — только 0,8... 1,2 МПа. При этом снижается модуль упругости и возрастает ползучесть асфальтобетона.

Асфальтовые бетоны значительно более стойки к коррозионным воздействиям, чем цементные, но боятся воздействий жидких топлив и масел. Износостойкость асфальтовых бетонов выше, чем цементных.

Асфальтовые бетоны и растворы применяют для устройства верхних покрытий дорог, аэродромов, полов промышленных зданий, плоских кровель, стяжек, а также в гидротехнике для создания гидроизоляционных слоев к экранов и заполнении компенсационных швов.

Технология асфальтобетона. Для получения пластичной удобоук-ладываемой асфальтобетонной смеси используют два метода:

• нагрев смеси до 140...170° С для полного разжижения битума;

• приготовление смеси на жидких битумах, гудронах (с последующим их отвердеванием за счет испарения летучих компонентов) или на битумньтх эмульсиях (отвердевание происходит после испарения воды).

Лучшее качество имеют «горячие» асфальтобетоны.

Укладывают и уплотняют асфальтобетонные смеси при помощи специальных асфальтоукладчиков и тяжелых катков. При малых объемах работ возможно ручное уплотнение.

Долговечность асфальтобетона во многом зависит от качества укладки и обеспечения его сцепления с нижележащими слоями; на долговечность существенно влияет также качество основания.

Бетоны, аналогичные асфальтовым, могут быть получены на дегтевых вяжущих, но их использование разрешено лишь для дорожных покрытий вне населенных пунктов (см. § 9.2).

Для повышения качества асфальтобетонов битумы модифицируют полимерами (полиэтиленом, полипропиленом, синтетическими каучу-ками); для этой цели рационально использовать вторичное полимерное сырье и промышленные отходы.

Контрольные вопросы

1. Расскажите о составе бетона. 2. Каковы физико-механические свойства бетона? 3. Расскажите о свойствах бетонной смеси. 4. Как оценивают прочность бетона? 5. Чем отличается класс бетона от его марочной прочности? 6 Почему бетон всегда имеет некоторую пористость? 7. Как подбирают состав бетона? 8. Расскажите о приготовлении бетонной смеси. 9. Как происходит твердение бетона? 10. Какие существуют способы получения легких бетонов? 11. Какой бетон используют в современном строительстве?

Дата добавления: 2014-12-05; просмотров: 2460;