Пример компоновки и расчета аспирационной системы

Рассмотрим принципиальные аспирационные транспортно–технологические системы предприятий стройиндустрии . Состав оборудования линии приемки сыпучего сырья включает бункер, конвейер, норию, конвейер. Пылевоздушные потоки образуются в основном на следующих участках: бункер – конвейер, конвейер – нория, нория - самотечном трубопроводе на участе нория - цепной конвейер. Соответственно этому в укрытиях образуются зоны повышенного и пониженного давления воздуха.

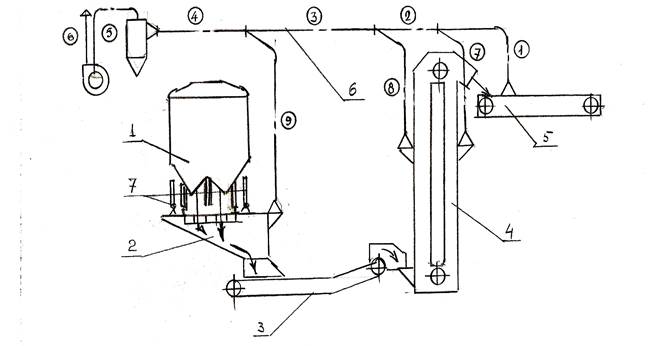

На Рис. 2.3 показана схема подключения к аспирационной системе оборудования участка приема супучего сырья.

Отсос воздуха можно осуществлять двумя способами: первый – подключить к аспирационной сети все места повышенного давления: бункер, конвейер, норию, цепной конвейер; второй - подключить к аспирационной сети бункер, башмак и головку нории, конвейер. При втором способе протяженность воздуховодов существенно уменьшается, а количество пыли, увлекаемой аспирационным воздуховодом, снижается, что обуславливает предпочтительность вторго способа.

Для нашего примера площадь живого селения решетки над приемным бункером дожна бать минимальной. Открытыми должны бать только те участки через которые сыпучий материал из транспортних средств поступает в приемный бункер. Для уменьшения площади контакта падающего потока материала с воздухом и уменьшением объема эжектируемого воздуха следует применять откидные уплотнительные щиты.

Рис.2.3 Схема подключения к аспирационной системе оборудования участка разгрузки железнонодрожного вагона : 1- железнонодрожный вагон; 2 - бункер; 3 – конвейер; 4 – нория; 5 - цепной конвейер; 6 - аспирационная сеть; 7- уплотнительные щиты.

Объем аспирируемого воздуха из приемного бункера определяют по формуле баланса прихода и расхода воздуха

При максимальном массовом расходе материала 100т/ч и высоте падения 2м см. Табл. 2.1 Lэ = 160 м³/ч; vн - скорость воздуха в отверствиях, 0.2м/с; Fн–площадь неплотностей приемного бункера, 3м²; Gм – объемная масса материала, 46м³; t – время разгрузки, 180с; получим:

Lа бун = 160 + ((0,2 * 3)*3600) + ((46 / 180)*3600) = 3240 м³/ч

Значения объемов аспирируемого воздуха из нории НЦ-100 (рабочая и холостая трубы) и цепногно конвейера ТСЦ-100 получены из нормативной документации [12] :

Lа нор. раб.= 450 м³/ч; Lа нор. хол.= 450 м³/ч; Lа цеп = 420 м³/ч;

Для всей аспирационной системы:

Lа = 3240 + 450 + 450 + 420 = 4560 м³/ч;

Величина давления в аспирационном патрубке приемного бункера с учетом ежекционного давления создаваемого сыпучим материалом при высоте падения 2м и насыпном лотке составляет:

На бун = 50 + 50 = 100Па

Давление в каждом из аспирационных патрубков нории с учетом ежекционного давления в сбрасывающей коробке конвейера составляет:

На нор = 30 + 50 = 80Па

Давление в аспирационного патрубка цепного конвейера с учетом ежекционного давления в наклонном самотеке до 2м и разряжении в бункере составляет:

На цеп = 50 + 50 + 30 = 130Па

Получив исходные данные и скомпоновав аспирационную систему выполним аэродинамический расчет системы производительностью

Lа = 4560 м³/ч; см. рис. 2.3, которую отображаем на плане цеха в такой последовательности:

1. Производится нанесение воздуховодов и других элементов системы аспирации на план помещения, с последующим конструированием пространственной (аксонометрической) схемы аспирации.

2. Выбирается магистральное направление движения воздуха. Магистральным считается наиболее протяженное или нагруженное направление от вентилятора до начальной точки первого участка системы.

3. Разбивается система на участки с постоянным расходом воздуха, участки нумеруются, начиная с наиболее отдалённого от вентилятора, вначале по магистрали, а затем по ответвлениям. Определяют длину участков и расход воздуха и вносят эти значения в таблицу 2.3 графы 1, 2, 3.

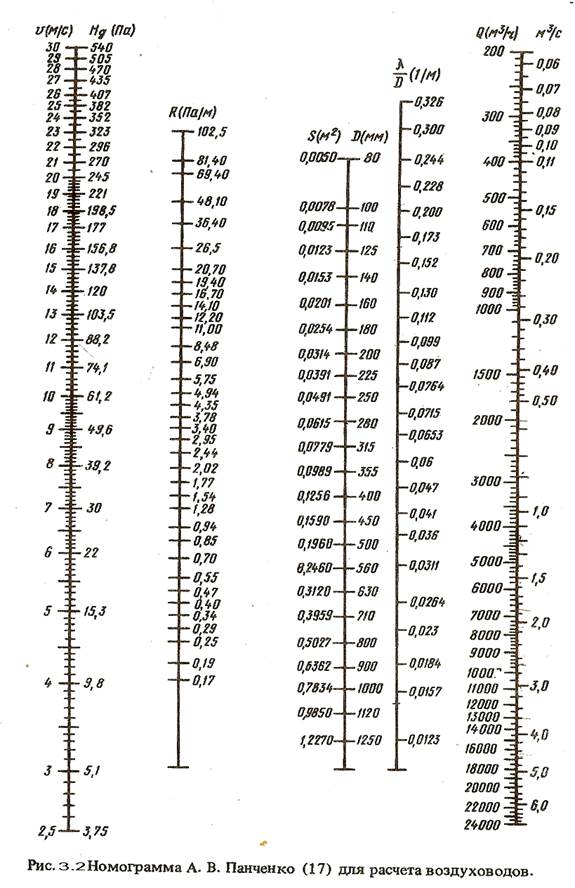

4. Предварительно задаёмся ориентировочной скоростью воздуха vор, м/с, на участке 1 воздуховода (в зависимости от скорости движения воздуха для заданной пыли см. табл. 2.4). Исходя из планировочных требований принимаем форму воздуховода и материал, из которого он изготовлен (круглый, из оцинкованной стали). Потери давления в цепном конвейере, присоединенного к участку 1, заносим в табл. 2.3 первой строкой. Для определения потерь давления в участке 1 соединяем прямой линией по номограмме рис. 2.5 точки Lцеп=420 м³/ч и v =10,5 м/с на пересечении этой прямой со шкалой D находим ближайший меньший рекомендуемый диаметр D=125 мм, величины v =10,5 м/с, Hд =67 Па, λ/D=0,18 заносим в графы 3, 6, 8.

5. Производим суммирование коэффициентов местных сопротивлений на участке ( тройники, отводы. и т.д. ) выбранных по [10]. Полученный результат Σ ζ записываем в графу 5.

6. Производим умножение , ( 1* λ/D) заполняем графу 9, сложение (1* λ/D + Σ ζ) заполняем графу 10 . Графу 11 (общие потери на участке ) находим как произведение величин, записанных в графах 6 и 10. В графу 12 записываем сумму общих потерь на 1 участке и потерь давления в в цепном конвейере.

Аналогично проводим расчеты остальных магистральных участков.

7. По окончании расчётов суммируем полученные величины и получаем суммарные потери давления в сети, которые служат критерием для подбора вентилятора.

8. Рассчитав потери давления по магистрали, приступаем к расчёту потерь давления на ответвлениях. При расчёте которых необходимо осуществить увязку, расхождение допускается не более 10 % [11].

9. Увеличивать потери давления в ответвлениях можно двумя способами. Первый способ – установка в ответвлении дополнительного местного сопротивления ( задвижки, диафрагмы, шайбы ). Второй способ – уменьшение диаметра ответвления.

В рассматриваемом примере следует повысить сопротивление 7-го участка на величину Нс = 237- 186,7 = 50,3 Па , а 8-го на – Нс = 373 - 187,7 =185,3 Па , а 9-го на – Нс = 460 - 157,8 = 302,2 Па. На 7 и 8 участках это можно осуществить установив дополнительно местные сопротивления т.к. диаметр трубы уже 125 мм. Величину коэффициента сопротивления диафрагмы, установленной на участке 7 определяем по выражению :

ζд7 = Нс / Нд7 = 50,3 / 74,1 = 0,68 (2.10)

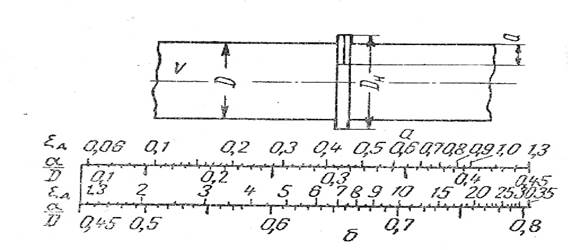

По этой величине на рис. 2.4 определяем глубину погружения диафрагмы в воздуховод к его диаметру – а / D = 0,36, при D =125 мм а = 43.75мм. Аналогично для участков 8 и 9: ζд8 = Нс / Нд8 = 185,3 / 74,1 = 2,5 по рис. 5.3 определяем - а / D = 0,53, при D =125 мм а = 66,3мм; ζд9 = Нс / Нд9 = 302,2 74,1 = 4.1 по рис. 2.3 определяем - а / D = 0,59, при D =315 мм а = 186мм;

Рис. 2.4 Односторонняя диафрагма (а) и сдвоенная шкала для расчета размеров (б)

Рис.2.5 Номограмма А.В.Панченко [11] для расчета воздуховодов.

Таблица 2.3

Аэродинамический расчет воздуховодов.

Магистральные участки

| Номер участка и наим. машин | L м³/с | v м/с | l, м | Σ ζ | Hд, Па | D, мм | λ/D | l* λ/D | l* λ/D+Σζ | Прир. пол-ного давле-ния уч-ка, Па | Пол-ное давле-ние участка, Па |

| Цепной конв. | 0,12 | - | - | - | - | - | - | - | - | ||

| Уч-к 1 | 0,12 | 10,5 | 0,7 | 0,18 | 0,9 | 1,6 | |||||

| Уч-к 2 | 0,242 | 10,5 | 0,3 | 0,12 | 0,36 | 0,69 | |||||

| Уч-к 3 | 0,37 | 0,6 | 74,1 | 0,09 | 0,63 | 1,18 | 87,4 | 460,4 | |||

| Уч-к 4 | 1,27 | 11,8 | 0,1 | 88,2 | 0,04 | 0,31 | 0.4 | 34,8 | 495,2 | ||

| Уч-к 5 | 1,27 | 11,8 | 0,6 | 88,5 | 0,04 | 0,36 | 0.57 | 50,5 | 545,6 | ||

| Нагнетающий Уч-к 6 | 1,27 | 11,8 | 88,5 | 0,04 | 0,31 | 1,32 | 116,4 | 116,4 |

| ответвления | |||||||||||

| Нория | 0,125 | - | - | - | - | - | - | - | - | ||

| Участок 7 | 0,125 | 0,23 | 74,1 | 0,17 | 1,21 | 1,44 | 106,7 | 186,7 | |||

| Нория | 0,125 | - | - | - | - | - | - | - | - | ||

| Участок 8 | 0,125 | 0,2 | 74,1 | 0,17 | 1,25 | 1,45 | 107,7 | 187,7 | |||

| Приёмный бункер | 0,9 | - | - | - | - | - | - | - | - | ||

| Участок 9 | 0,9 | 0,18 | 74,1 | 0,06 | 0,6 | 0,78 | 557,8 | 157,8 |

Таблица 2.4 Значения величин для проектирования систем аспирации и пневмотранспорта [10]

| Транспортируемый материал | ϒ, кг/м3 | Скорость движения воздуха в воздуховодах v, м/с | Максимальная массовая концентрация смеси μ кг/кг | Опытный коэфициент К | |

| вертикальных | горизонтальных | ||||

| Земляная и песочная пыль, оборотная (горелая) земля, формовочная земля | 0,8 | 0,7 | |||

| Земля и песок влажные | ‒ | ‒ | |||

| Глина молотая | 0,8 | 0,6 | |||

| Шамот | 0,8 | 0,6 | |||

| Пыль мелкая минеральная | ‒ | ‒ | ‒ | ||

| Пыль от матерчатых полировальных кругов | ‒ | ‒ | ‒ | ||

| Пыль угольная | 900‒1000 | ||||

| Пыль наждачная минеральная | 15,5 | ‒ | ‒ | ||

| Гипс, тонкомолотая известь | ‒ | ‒ | |||

| Шерсть: | |||||

| замасленная | ‒ | ‒ | ‒ | ||

| незамасленная | ‒ | ‒ | ‒ | ||

| искусственная | ‒ | ‒ | ‒ | ||

| мериносовая (замасленная и незамасленная) | ‒ | 0,1‒0,2 | ‒ | ||

| лоскут | ‒ | ‒ | ‒ | ||

| разрыхленная и крупные очёсы | ‒ | ‒ | ‒ | ||

| Лён: | |||||

| короткое волокно | ‒ | ‒ | ‒ | ||

| льняная костра | ‒ | ‒ | ‒ | ||

| Снопы тресты | ‒ | 0,5 | ‒ | ||

| Хлопок-сырец, разрыхленный хлопок, крупные очесы хлопка | ‒ | 0,5 | ‒ | ||

| Опилки: | |||||

| чугунные | 0,8 | 0,85 | |||

| стальные | 0,8 | ‒ | |||

| Шлак угля с размером частиц 10‒15 мм | 0,5 |

Дата добавления: 2014-12-05; просмотров: 7856;