ФФО, а ткаже в сочетании с бутадиен – нитрильным каучуком

| Показатели | Олигомер | 20 масс. ч. каучука на 100 масс. ч. новолака | 40 масс. ч. каучука на 100 масс. ч. новолака |

| Н о в о л а ч н ы е о л и г о м е р ы | |||

| Кажущаяся плотность, кг/м3 | 180 – 230 | 180 – 300 | |

| (г/см3), не более | (0,18 – 0,23) | (0,18 – 0,30) | (0,18 – 0,30) |

| Разрушающее напряжение, МН/м2 (кгс/см2), не менее при растяжении | — | 1,75 (17,5) | 0,78 (7,8) |

| при сжатии | 0,8–1,1 (8-10) | 1,1 (10) | 0,7 (7,0) |

| при статическом изгибе | 1,2 (12) | — | — |

| Ударная вязкость, кДж/м2 (кгс·см/см2), не менее | 0,12 | 1,1 | 2,2 |

| Коэффициент теплопроводности, вт/(м·К) [ккал/(м·ч·ºС], не более | |||

| при –90 ºС | 0,031 (0,036) | 0,031 (0,037) | 0,031 (0,037) |

| при 25 ºС | 0,045 (0,052) | 0,045 (0,052) | 0,045 (0,052) |

| Водопоглощение за 24 ч., кг/м2, не более | 0,2 | 0,3 | 0,3 |

| Р е з о л ь н ы е о л и г о м е р ы | |||

| Кажущаяся плотность, кг/м3 (г/см3), не более | (0,04) | (0,06) | (0,08) |

| Разрушающее напряжение, МН/м2 (кгс/см2) при растяжении | 0,12 (1,2) | 0,33 (3,3) | 0,44 (4,4) |

| при сжатии | 0,18 (1,8) | 0,49 (4,9) | 0,62 (6,2) |

| при изгибе | 0,3 (3,0) | 0,42 (4,2) | 0,55 (5,5) |

| Ударная вязкость образцов, кДж/м2 (кгс·см/см2) | |||

| без надреза | 0,06 | 0,15 | 0,16 |

| с надрезом | 0,06 | 0,09 | 0,08 |

Они используются для тепло- и звукоизоляции, в качестве заполнителя в легких армированных и трехслойных конструкциях. Значительные количества пенофенопластов расходуются для изоляции теплотрасс, нефте- и газопроводов, промышленных холодильников.

Пенопласт, модифицированный бутадиен-нитрильным каучуком, благодаря повышенной прочности к ударным нагрузкам с успехом применяется в качестве силового и демпфирующего заполнителя в изделиях, подвергающихся вибрации, особенно в изделиях цилиндрической и конической формы, где другие пенопласты в процессе усадки дают трещины. Другие обширные области применения пенофенопластов - судо- и вагоностроение, авиационная промышленность, производство автофургонов, контейнеров, различных емкостей и рефрижераторов. Кроме того, пенофенопласты применяют для очистки воды от нефтепродуктов, а также для изготовлении непотопляемых спасательных средств.

Особые сорта пенофенопластов, полученные путем карбонизации обычных марок пенофенопластов в результате ступенчатой термообработки при 150 - 300 и 300 - 500°С в течение нескольких часов, обладают термостабильностью до 1000°С и находят применение к космической технике.

Впервые пенофенопласты были получены в Германии в 1926 г. Наиболее распространенные марки пенофенопластов: золь, фенекспон (Франция), дин, фенодюр (Германия), бакелит (Великобритания), фенолит (Италия), инсулфоум (США), ФФ, ФК, ФРП-1 (Россия).

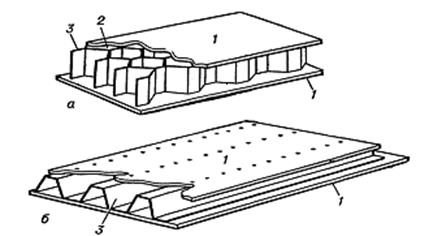

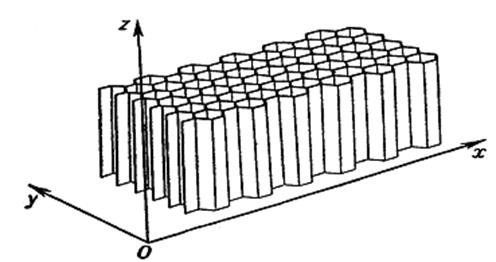

Сотофенопласты – полимерные материалы, конструкция которых представляет собой закономерно чередующиеся ячейки определенной формы (рис. 3.2). Сотопласты служат легким заполнителем в многослойных (чаще всего в трехслойных) панелях (рис. 3.3), состоящих из чередующихся слоев сотопласта и несущих обшивок, с которыми его соединяют склеиванием. Сотопласт создает опору для несущих обшивок, предохраняет их от потери устойчивости при нагружении и обеспечивает высокую жесткость панелей при малой массе.

Рис. 3.2. Наиболее распространенные формы ячеек сотопласта:

а – шестигранная, б – прямоугольная, в – гибкая,

г – усиленная шестигранная, д – квадратная

(разновидность прямоугольной).

Рис. 3.3.Трехслойные панели с поперечным (а) и параллельным (б) расположением сотопласта: 1 – обшивка, 2 – клеевая пленка, 3 – сотовая панель.

Получение. Сотопласт изготавливают из наполненных и ненаполненных пластиков в виде сотового блока, который разрезают на сотовые панели одинаковой или переменной (для изделий сложной формы) высоты (размер по оси z на рис. 3.4).

Рис. 3.4.Сотовый блок с шестигранной формой ячеек.

Известны различные методы производства сотопласта.

1. Из ткани, пропитанной связующим, в прессформе открытого типа получают гофрированные заготовки (при прессовании должна быть обеспечена максимальная степень отверждения связующего). На выступы гофр каждой заготовки наносят клей, и заготовки укладывают одна на другую в приспособлении, обеспечивающем их фиксацию таким образом, чтобы образовались сотовые ячейки. Во избежание смещения гофрированных заготовок друг относительно друга, в трех-четырех впадинах каждой из них укладывают металлические стержни. Собранный блок сушат и подвергают термообработке для отверждения клея. Прочность полученных этим методом сотопластов определяется прочностью склеивания гофрированных заготовок.

Гофрированные заготовки, полученные данным методом, можно соединять не склеиванием, а химической сваркой прессовым или роликовым способом. Сотопласты, полученные химической сваркой (особенно роликовым способом), отличаются более высокой прочностью при сжатии по сравнению со склеиваемыми.

2. Непропитанную тканевую заготовку укладывают на стержни, имеющие форму полушестигранника, и прикатывают ее (гофрируют) при помощи нагретого профилированного валика. На выступы гофр наносят клей и сверху (во впадины) устанавливают новый ряд стержней таким об разом, чтобы после прикатки следующего слоя ткани была обеспечена шестигранная форма ячейки. Места соединения двух гофрированных заготовок подвергают термообработке при помощи плиты с выступами. Затем на выступы полученного рядя ячеек наносят клей, нижние стержни вытягивают из заготовки и укладывают их во впадины первого ряда ячеек и т.д. Полученный сотовый блок пропитывают связующим и вновь (в свободном состоянии) термообрабатывают.

3. На непропитанную ткань (бумагу) наносят клеевые полосы шириной, равной размеру сотовой ячейки; расстояние между полосами, например, для ячеек шестигранной формы в 3 раза больше их ширины. После подсушки клеевых полос заготовки собирают в пакет таким образом, чтобы расстояние между клеевыми полосами в соседних заготовках равнялось размеру ячейки. Для получения различных по форме сотовых ячеек пакет собирают из предварительно гофрированных заготовок: треугольных, полушестигранных, в виде ласточкина хвоста. Собранный пакет склеивают (по режиму отверждения клея), из него вырезают заготовки сотовых панелей, которые растягивают в приспособлении до образования ячеек; чтобы закрепить форму ячеек и повысить жесткость, панели пропитывают связующим (поливом или окунанием) и подвергают термообработке. По такой технологии можно сначала изготовить сотовый блок, а затем разрезать его на панели. Метод нашел широкое применение в технике благодаря высокой производительности и простоте получения сотопластов сложного профиля.

Существуют и другие методы изготовления сотовых блоков. В частности, из полимерных пленок сотопласты изготавливают методами, аналогичными 1 и 3. Например, из полиэтилентерефталатной пленки сотопласт получают химической или прессовой сваркой. Собранный блок разрезают на панели нужного размера, которые растягивают до образования ячеек; последние фиксируются нагреванием до 160˚С с последующим охлаждением до комнатной температуры. Из-за неравномерной пропитки сотового блока связующим и отверждения его без применения давления прочность сотофенопластов, полученных методами 2 и 3, несколько ниже, чем сотофенопластов, полученных другими методами (табл. 3.24, 3.25).

Таблица 3.24.

Зависимость свойств сотопласта на основе стеклоткани, феноло-

Дата добавления: 2014-12-30; просмотров: 1817;