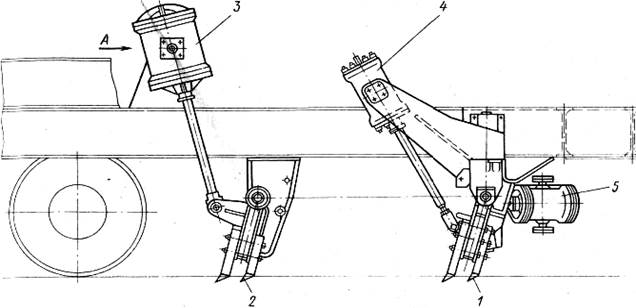

ЛЬДОСКАЛЫВАЮЩЕЕ УСТРОЙСТВО

Льдоскалывающим устройством (рис. 17) скалывается лед и рыхлится уплотненный снег в средине колеи и на междупутье, расположено оно под рамой машины между тележками, состоит из трех частей: среднего льдоскалывателя 2 и двух боковых 1. Льдоскалыватель - двухрядная борона, состоящая из подъемной плиты и закрепленных на ней в шахматном порядке резцов.

Поднимает и опускает льдоскалыватель 2 пневматический цилиндр 3, установленный на цапфах в кронштейнах, приваренных к раме машины. В рабочем положении плита льдоскалывателя опирается на литые упоры, приваренные к балкам рамы машины. В транспортном положении льдоскалывающее устройство закрепляется штырями и винтовыми стяжками на раме машины.

Боковые льдоскалыватели 1 смонтированы на поворотных кронштейнах и могут, кроме подъема и опускания, поворачиваться вокруг вертикальной оси на угол 700 для введения в габарит. В рабочем положении плита с резцами установлена под углом 700 к поверхности пути, а резцы заглубляются на 80 мм ниже уровня головки рельса. Льдоскалыватели расположены за заборным органом-питателем, поэтому сначала скалывают лед или рыхлят уплотненный снег, а затем следующим проходом убирают их питателем.

На СМ-2 при движении машины в перед происходит скалывание льда и рыхление уплотненного снега, после чего машина движется в обратном направлении (или осаживается) и собирает разрыхленный лед (снег) на конвейер.

На СМ-2М вся операция происходит в один прием, происходит одновременное скалывание льда (рыхление снега) и забор его на конвейер.

Рис. 17. Льдоскалывающее устройство:

Рис. 17. Льдоскалывающее устройство:

1, 2 - льдоскалыватели боковой, средний; 3, 4 - пневмоцилиндры—подъема среднего льдоскалывателя, бокового; 5 - цилиндр поворота бокового льдоскалывателя.

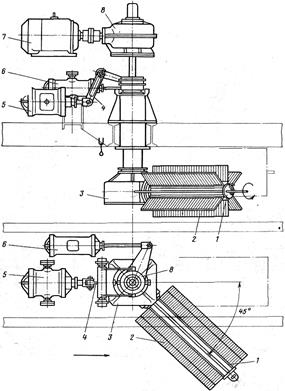

БОКОВЫЕ ЩЕТКИ

БОКОВЫЕ ЩЕТКИ

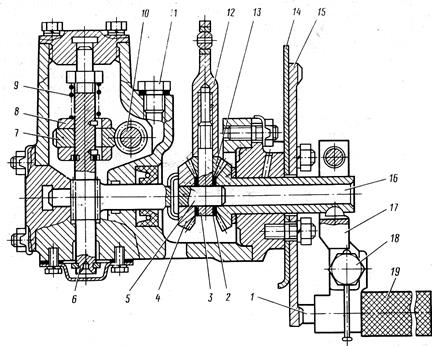

Боковые щетки (на снегоуборочных машинах первых лет выпуска) выполнены в виде отдельного узла и расположены не на крыльях, а между тележками, под рамой машины. Боковая щетка (рис. 18) состоит из трубчатого барабана 1, на котором расположены 4 ряда тросовых прядей 2. Барабан щетки закреплен на выходном валу нижнего конического редуктора 3 привода. Редуктор подвешен к вертикальной трубе, перемещающейся внутри колонны, закрепленной на раме машины. Выше колонны на раме машины неподвижно установлен верхний конический редуктор 8 с приводным электродвигателем 7.

Щетка приводится во вращение через верхний конический редуктор 8, вертикальный вал, проходящий внутри направляющей трубы, и нижний конический редуктор 3.

Каждая щетка поворачивается и поднимается пневматическими цилиндрами 5 и 6 и системой рычагов 4. Поворот щетки ограничивается упорами, установленными на колонне, и цепью, прикрепленной к подшипнику, сидящему на конце вала, и к раме машины.

Каждая щетка поворачивается и поднимается пневматическими цилиндрами 5 и 6 и системой рычагов 4. Поворот щетки ограничивается упорами, установленными на колонне, и цепью, прикрепленной к подшипнику, сидящему на конце вала, и к раме машины.

В транспортном положении щетка закрепляется полуавтоматическими транспортными креплениями (рис.19). Транспортные крепления состоят из двух кронштейнов 1, приваренных к раме машины. В углубления на кронштейнах в транспортном положении заходят пальцы 6, прикрепленные к корпусу нижнего редуктора и к концу вала щетки. Палец 6 в углублении кронштейна 1 закрепляется поворотной защелкой 10 с противовесом 11. Конфигурация вырезов в защелке выполнена так, что при отстопоренном фиксаторе 5 защелка не препятствует выведению пальца 6 из кронштейна 1.

Рис. 18. Боковые щетки с механизмом привода:

1 — барабан; 2 — тросовые пряди; 3, 8 — редукторы — нижний, верхний; 4— рычаги подъема; 5, 6 — цилиндры — подъема, поворота; 7 — электродвигатель.

Но если фиксатор 5 застопорен - защелка запирает палец. Для выведения щетки из транспортного положения и приведения в рабочее положение ее нужно сначала приподнять, затем развернуть до упора и опустить. Из рабочего в транспортное положение щетка приводится так: поднимается вверх до упора, затем поворачивается внутрь и опускается на кронштейны транспортных креплений. При выезде на перегон щетка дополнительно закрепляется поворотом рукоятки 4, выведенной на наружную сторону рамы машины. Боковые щетки установлены таким образом, что щетки работают при заднем ходе машины.

Но если фиксатор 5 застопорен - защелка запирает палец. Для выведения щетки из транспортного положения и приведения в рабочее положение ее нужно сначала приподнять, затем развернуть до упора и опустить. Из рабочего в транспортное положение щетка приводится так: поднимается вверх до упора, затем поворачивается внутрь и опускается на кронштейны транспортных креплений. При выезде на перегон щетка дополнительно закрепляется поворотом рукоятки 4, выведенной на наружную сторону рамы машины. Боковые щетки установлены таким образом, что щетки работают при заднем ходе машины.

Поэтому, чтобы очистить междупутье, нужно сделать два прохода машины - при следовании задним ходом щетки забрасывают материал в середину колеи, а при следующем проходе убирают его питателем. В этом одна из причин переноса щеток на крылья: путь очищается по всей ширине за один проход.

Поэтому, чтобы очистить междупутье, нужно сделать два прохода машины - при следовании задним ходом щетки забрасывают материал в середину колеи, а при следующем проходе убирают его питателем. В этом одна из причин переноса щеток на крылья: путь очищается по всей ширине за один проход.

Рис. 19. Полуавтоматический фиксатор боковой щетки:

1, 2—кронштейны; 3, 5—фиксаторы—ручки, защелки; 4—рукоятка; 6—палец; 7—подшипник крепления цепи; 8—щеточный барабан; 9—вал; 10—защелка; 11—противовес защелки

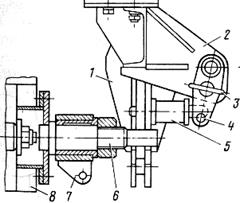

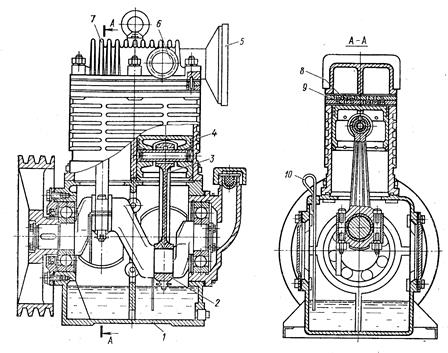

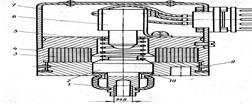

Компрессор ВВ-0,7/8

На снегоуборочных машинах применяют поршневые компрессоры одноступеньчатого сжатия. Основными частями компрессора ВВ-0,7/8 являются корпус 1 (рис.20,а), блок цилиндров 4, кривошипно-шатунный механизм с коленчатым валом 2, поршневая группа 3 и крышка цилиндра 7 с пластинчатыми всасывающими 9 и нагнетательными 8 клапанами и фильтр 5. За один оборот коленчатого вала с двумя кривошипами, расположенными под углом 1800, в цилиндрах компрессора происходит полный цикл его работы. В одном цилиндре происходит всасывание, в другом – нагнетание. При движении поршня вниз в рабочей полости одного цилиндра образуется разрежение, так как пластинчатые всасывающие клапаны 9 под действием атмосферного давления опускаются вниз и сообщают рабочую полость цилиндра с атмосферой. При движении поршня вверх поступление воздуха из атмосферы прекращается, так как с момента уравнивания давления в рабочей полости с атмосферным всасывающие клапаны под действием упругих свойств пластин закрываются. При дальнейшем движении поршня при закрытых всасывающих клапанах происходит увеличение давления в рабочей полости цилиндра, и под его действием нагнетательные клапаны 8 открываются, пропуская сжатый воздух через отверстие в главные резервуары.

На снегоуборочных машинах применяют поршневые компрессоры одноступеньчатого сжатия. Основными частями компрессора ВВ-0,7/8 являются корпус 1 (рис.20,а), блок цилиндров 4, кривошипно-шатунный механизм с коленчатым валом 2, поршневая группа 3 и крышка цилиндра 7 с пластинчатыми всасывающими 9 и нагнетательными 8 клапанами и фильтр 5. За один оборот коленчатого вала с двумя кривошипами, расположенными под углом 1800, в цилиндрах компрессора происходит полный цикл его работы. В одном цилиндре происходит всасывание, в другом – нагнетание. При движении поршня вниз в рабочей полости одного цилиндра образуется разрежение, так как пластинчатые всасывающие клапаны 9 под действием атмосферного давления опускаются вниз и сообщают рабочую полость цилиндра с атмосферой. При движении поршня вверх поступление воздуха из атмосферы прекращается, так как с момента уравнивания давления в рабочей полости с атмосферным всасывающие клапаны под действием упругих свойств пластин закрываются. При дальнейшем движении поршня при закрытых всасывающих клапанах происходит увеличение давления в рабочей полости цилиндра, и под его действием нагнетательные клапаны 8 открываются, пропуская сжатый воздух через отверстие в главные резервуары.

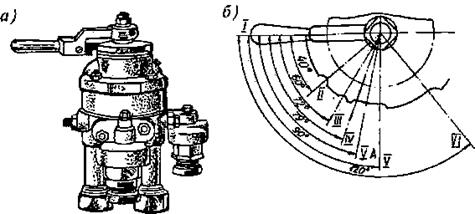

Рис. 20,а. Компрессор ВВ-0,7/8

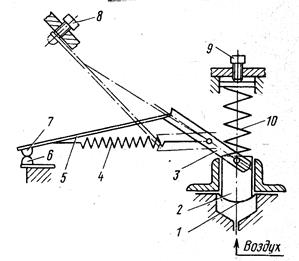

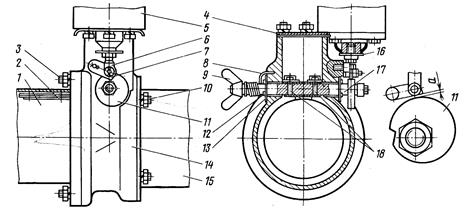

Регулятор давления АК-11-Б

Компрессор работает в автоматическом режиме. Предусмотрена возможность кратковременного ручного включения. В автоматическом режиме включается и останавливается двигатель привода компрессора автоматически от регулятора давления воздуха АК-11Б (рис.20,б) в зависимости от давления в рабочей пневматической магистрали.

Компрессор работает в автоматическом режиме. Предусмотрена возможность кратковременного ручного включения. В автоматическом режиме включается и останавливается двигатель привода компрессора автоматически от регулятора давления воздуха АК-11Б (рис.20,б) в зависимости от давления в рабочей пневматической магистрали.

Основной элемент регулятора – диафрагменный привод 1 с противодействующей пружиной 9. Пружина служит задающим, а привод – воспринимающим органами. Исполнительные органы – контакты 6 и 7, которыми включается или выключается электродвигатель привода компрессора.

Рис.20,б.. Кинематическая схема регулятора давления:

1-диафрагменный привод; 2-толкатель; 3-рычаг;4, 10-пружины; 5-планка; 6, 7-контакты; 8, 9-винты регулировочные.

Пневматическое оборудование и тормоз.

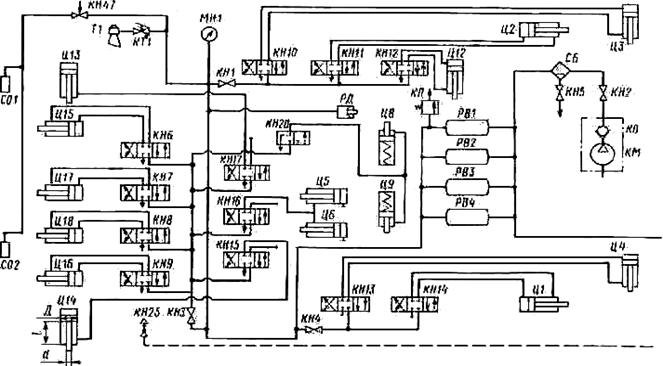

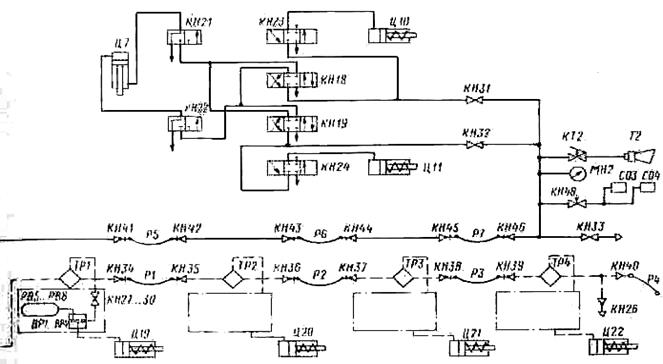

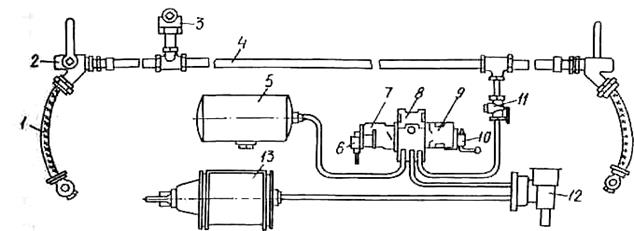

Пневматическое оборудование. Приведение рабочих механизмов в рабочее или транспортное положение, подача звуковых сигналов, очистка механизмов от загрязнения, торможение снегоуборочного поезда выполняются пневматическим оборудованием (рис.21). Вдоль состава снегоуборочного поезда проложены две не связанные между собой пневматические магистрали - рабочая и тормозная (тормозная магистраль на схеме показана пунктирными линиями). Питает систему сжатым воздухом компрессор, установленный в кабине электростанции головной машины. Компрессор приводится во вращение электродвигателем. Для автоматического выключения и включения компрессора служит регулятор давления, установленный в кабине управления. Регулятор давления настраивается таким образом, что компрессор останавливается при достижении давления в рабочей магистрали 0,65 Мпа, а включается при давлении 0,45 Мпа. Запас сжатого воздуха в системе создается в четырех резервуарах, установленных на головной машине под наклонной частью конвейера. Между компрессором резервуарами находятся обратный клапан и влагоотделитель.

Рис. 21. Пневматическая схема:

СМ—компрессор ВУ 3,5/9; КН1...КН4, КН20...КН24—краны разобщительные; КН5—кран водоспускной; КН6...КН19—краны четырехотводные 1/2"; КН23...КН24—краны вспомогательного тормоза; КН25...КН26—стоп-краны; КН27...КНЗО—краны 1-7; КН31-КНЗЗ – краны разобщительные 1-2; КН34...КН46—краны концевые; КН47...КН48—краны запорно- регулировочные КР308; СБ—маслосборник; КН—клапан предохранительный 2-2; PBI... -РВ4—запасные резервуары; цилиндры: Ц1...Ц4—боковых льдоскалывателей, Ц5...Ц6—подъема питателя, Ц7—поворота конвейера, Ц8...Ц9—стопора питателя, Ц10...Ц11—стопора поворотного конвейера, Ц12—подъема среднего льдоскалывателя, Ц13...Ц14—подъема крыльев; Ц15… Ц16—поворота крыльев; Ц17—козырька питателя; Ц18—подъема носовой части конвейера, Ц19...Ц22—тормозные; МН1...МН2—манометры; КТ1, КТ2—клапаны тифона; Т1...Т2—тифоны Т-37; СО1...СО4~стеклоочистители СЛ-40; ТР1...ТР4—тройники (пылеловки); ВР1...ВР4—воздухораспределители; РВС...РВ8—резурвуары; Р1...Р7—рукава Я/7.1

В кабине управления расположены 3 стола управления, на которых смонтированы краны управления цилиндрами механизмов головной машины. На среднем столе размещаются краны управления механизмом подъема питателя, козырьком питателя, стопорами питателя, носовой частью конвейера, боковыми крыльями (подъем и поворот), на правом по ходу столе- краны управления средним и правым льдоскалывателями, на левом столе- краны управления левым льдоскалывателем (подъем и поворот). Краны управления четырехотводные.

Магистрали отдельных вагонов соединяются типовыми рукавами с соединительными головками. На концевом полувагоне установлены краны управления разгрузочным конвейером, а также пневматическими стопорами конвейера.

Для обеспечения безопасности работ при установке или снятии винтовых стяжек крепления разгрузочного конвейера на трубопроводе цилиндра поворота конвейера установлены разобщительные краны, которые имеют два положения: при открытом кране пневмоцилиндр сообщается с краном управления, при закрытом - полость пневмоцилиндра сообщается с атмосферой и разобщается от крана управления. Прежде чем установить или снять транспортные крепления, нужно выпустить воздух из полостей цилиндра и разобщить эти полости от кранов управления, что достигается перекрытием указанных выше разобщительных кранов. Для обдува механизмов машины при очистке от загрязнения на машине предусмотрены специальные краны, к которым подключается съемный шланг.

Тормозное оборудование.

На головной машине СМ-2 и полувагонах установлены автоматические тормоза с типовым воздухораспределителем. В состав тормозного оборудования каждой подвижной единицы, кроме воздухораспределителя, входит запасный резервуар и тормозной цилиндр. На головной машине диаметр тормозного цилиндра 356 мм, а на полувагонах- 254 мм.

Рычажная система тормоза позволяет устанавливать на тележках чугунные или композиционные тормозные колодки. При этом должны устанавливаться соответствующие режимы воздухораспределителей, например на головной машине при чугунных тормозных колодках воздухораспределитель устанавливают на груженый режим, при композиционных- на средний, на полувагонах при чугунных колодках- на средний режим, при композиционных- на порожний. Эти правила нужно строго соблюдать при эксплуатации, так как, если, например, на головной машине вместо среднего режима при композиционных тормозных колодках установить груженый режим может произойти заклинивание колесных пар.

При выпуске снегопоезда с завода на тележках обычно устанавливают композиционные колодки. Но при эксплуатации, особенно зимой, рекомендуется заменять композиционные тормозные колодки чугунными, так как при попадании снега между колодкой и ободом колеса эффективность работы композиционных колодок снижается. Тормозная система снабжена кранами экстренного торможения, установленными в кабинах головной машины и концевого полувагона. На головной машине предусмотрен ручной тормоз. Колонка с рукояткой ручного тормоза расположена на площадке кабины управления.

Тормоза - это установленные на локомотивах и вагонах устройства, с помощью которых создаются тормозные силы, способствующие уменьшению скорости движения поезда или полной его остановке.

По способу управления тормоза делятся на автоматические и неавтоматические.

По принципу действия пневматические тормоза делятся на три основные группы: прямодействующие автоматические, автоматические не прямодействующие и неавтоматические прямодействующие.

Автоматический прямодействующий тормоз применяется на всех грузовых локомотивах и вагонах. Тормоз называется автоматическим потому, что при понижении давления сжатого воздуха в магистрали из-за разъединения рукавов происходит торможение независимо от действий машиниста. Тормоз является прямодействующим, поскольку в заторможенном состоянии в положении ручки крана машиниста (рис.22) "перекрыша" с питанием тормозной магистрали (IV) происходит питание всей системы сжатым воздухом прямо из главного резервуара локомотива, а также неистощимым, так как утечки воздуха из тормозных  цилиндров постоянно восполняются.

цилиндров постоянно восполняются.

Рис.22. Кран машиниста № 394 (а) и положения его ручки (б):

I - зарядка и отпуск; II - поездное; III - перекрыша без питания; IV - перекрыша с питанием тормозной магистрали; V и VI - служебное торможение; VI - экстренное торможение

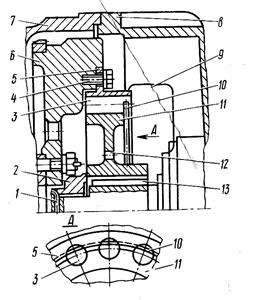

Автоматический тормоз состава засорителей состоит из воздухораспределителя 8 (рис.23) для грузовых вагонов (№ 483.000), запасного резервуара 5, тормозного цилиндра 13 (№ 188Б), тормозной магистрали 4 и рычажной передачи к тормозным колодкам.

Воздухораспределитель - основной тормозной прибор состава засосрителей. На его корпусе, состоящем из трех частей, имеются переключатели грузовых режимов 10 и режимов отпуска 6.

Переключатель грузовых режимов имеет высокую скорость распространения тормозной волны (280 - 290 м/с) и при служебном торможении обеспечивает следующие пределы давления в тормозном цилиндре:

П - порожний режим 1,0 -1,4 кгс/см2,

Г - груженый режим 3,9 - 4,3 кгс/см2,

С - средний режим около 3,0 кгс/см2.

Переключатель режимов отпуска 6 имеет два положения - равнинный бесступенчатый режим и горный - ступенчатый.

Работа тормозной системы. При установке кранов машиниста локомотива в положение "Зарядка и отпуск" давление в тормозной магистрали поднимается. Этим давлением воздуха в воздухораспределителе перемещается поршень, который при передвижении двигает за собой золотник и сообщает тормозную магистраль с запасным резервуаром и одновременно -тормозной цилиндр с атмосферой. Так происходит отпуск тормозов и зарядка запасного резервуара.

При установке ручки крана машиниста локомотива в положение "Торможение" (V или VI), воздух из тормозной магистрали выходит в атмосферу. При снижении давления в тормозной магистрали, воздухом запасного резервуара (там давление становится выше, чем давление в тормозной магистрали) сдвигается поршень воздухораспределителя с золотником, при этом разъединяется тормозной цилиндр с атмосферой и одновременно сообщается с запасным резервуаром. Воздух из запасного резервуара через воздухораспределитель попадает в тормозной цилиндр. Происходит торможение. Давление в тормозном цилиндре, запасном резервуаре и тормозной магистрали уравнивается. При повторном торможении давление в тормозной магистрали еще снижается на 0,6 кгс/см2, а воздухом запасного резервуара снова сдвигается поршень с золотником и в тормозной цилиндр попадает новая порция воздуха из запасного резервуара. При этом усиливается нажатие тормозных колодок на бандажи колесных пар.

При последующей установке ручки крана машиниста в положение "зарядка и отпуск", воздухораспределитель сообщает между собой тормозную магистраль и запасный резервуар, а также тормозной цилиндр и атмосферу.

Если воздухораспределитель обеспечивает восполнение утечек сжатого воздуха в тормозном цилиндре в процессе торможения из запасного резервуара и питание резервуара из тормозной магистрали, то такой тормоз называют прямодействующим. В тормозной магистрали при этом поддерживается заданное давление путем ее сообщения с главным резервуаром через кран машиниста. Компрессор включается и отключается автоматически, поддерживая в резервуаре необходимое давление. Если утечки сжатого воздуха из тормозного цилиндра не восполняются, то такой тормоз называют непрямодействующим.

Рис. 23. Тормозное оборудование грузового вагона:

Рис. 23. Тормозное оборудование грузового вагона:

1 - соединительный рукав; 2 - концевой кран; 3 - стоп-кран со снятой ручкой; 4 - воздушная магистральная труба; 5 - запасной резервуар; 6 - выпускной клапан воздухораспределителя; 7 - главная часть воздухораспределителя; 8 - двухкамерный резервуар воздухораспределителя; 9 - магистральная часть воздухораспределителя; 10 - переключатель режимов; 11 - разобщительный кран; 12 - автоматический регулятор грузовых режимов (авторежим); 13 - тормозной цилиндр

Автоматичность тормоза обеспечивается срабатыванием на торможение при обрыве поезда (или разрыве тормозной магистрали) и затормаживанием обеих частей поезда сжатым воздухом из запасных резервуаров, расположенных на каждом вагоне.

Автотормоза должны обладать хорошей управляемостью и надежностью действия в различных условиях эксплуатации, обеспечивать плавность торможения, а также остановку поезда при разъединении тормозной магистрали и открытии крана экстренного торможения (стоп-крана).

Техническое обслуживание автоматических тормозов. В процессе эксплуатации происходит износ тормозных колодок, трение и износ тормозных тяг, ослабление крепления отдельных деталей тормозного оборудования. Поэтому в составе засорителей не должно быть вагонов, у которых были бы неисправны воздухораспределители, авторежимы, тормозные цилиндры и концевые или разобщительные краны. Не допускается использование машины с повреждением воздухопроводов (трещины, прорывы, протертости и ослабления трубопроводов в местах крепления). Неисправности механической части тормозного оборудования -траверс, триангелей, рычагов тяг, башмаков, колодок, а также неправильное крепление колодок в башмаках, неисправность ручного тормоза и неотрегулированная рычажная передача могут привести к крушению. Поэтому машинистам СЗ требуется ответственно подходить к эксплуатации вышеуказанных узлов и деталей тормозного хозяйства и не допускать эксплуатации их в неисправном состоянии.

Необходимо контролировать износ тормозных колодок, не допуская его больше нормы. Наименьшая толщина тормозных колодок в эксплуатации допускается: при композиционных колодках - 14 мм, чугунных - 12 мм. Оборудование вагонов композиционными колодками вызвано тем, что они имеют больший коэффициент трения, чем чугунные и, следовательно, для достижения тормозного эффекта требуется меньше усилий. Поэтому, для правильной регулировки выхода штока тормозного цилиндра необходимо учитывать тип тормозных колодок. При чугунных колодках выход штока должен быть не менее 75 мм, а при композиционных - не менее 60 мм.

У машины СМ-2, оборудованной авторежимом, воздухораспределитель включается и переключатель режимов закрепляется постоянно при чугунных колодках - на груженом режиме (Г), а при композиционных - на среднем (С).

На снегоуборочной машине, оборудованной трехрежимными воздухораспредели-телями, устанавливаются в зависимости от загрузки вагона следующие режимы:

для чугунных колодок груженый режим (Г) при загрузке 6 тс и более на ось, средний (С) - от 3 до 6 тс, а порожний (П) - не менее 3 тс на ось;

для композиционных колодок - средний режим (С) при загрузке более 6 тс на ось, порожний (П) - до 6 тс на ось.

При соединении и разъединении тормозных рукавов машины и локомотива следует помнить, что зарядное давление в тормозной магистрали составляет 4,8 - 5,5 кгс/см2, поэтому разъединять рукава следует только при перекрытых концевых кранах.

При соединении локомотива с машиной и последующем соединении рукавов тормозных магистралей, помощник машиниста локомотива обязан сначала продуть через концевой кран тормозную магистраль локомотива и соединить рукава тормозной магистрали локомотива с тормозной магистралью концевого вагона СМ-2, затем открыть концевые краны, причем первым - со стороны локомотива.

Автоматический тормоз работает следующим образом:

При зарядке тормозной магистрали краном машиниста локомотива в магистрали и в запасном резервуаре устанавливается зарядное давление;

При служебном или экстренном торможении краном машиниста снижается давление в магистрали: срабатывает воздухораспределитель, который соединяет запасной резервуар с тормозными цилиндрами. Шток тормозного цилиндра выдвигается и через тормозную рычажную передачу прижимает тормозные колодки к колесным парам. При отпуске тормоза воздухораспределитель разобщает запасной резервуар от тормозных цилиндров, а сами цилиндры сообщает с атмосферой. Под действием тормозных пружин, установленных в цилиндрах, поршни втягиваются и отводят тормозные колодки от колесных пар.

Электростанция.

Электростанция состоит из дизель-электрического агрегата У-36М со всем необходимым оборудованием и шкафа дистанционного управления. Дизель-генератор установлен в кабине электростанции, а шкаф дистанционного управления - в кабине управления.

Кабина электростанции расположена в хвостовой части машины на основной раме. Над крышей кабины находится горизонтальная часть продольного конвейера. Кабина выполнена из металлического каркаса уголкового профиля, обшитого снаружи металлическим листом, а внутри - деревянной обшивкой. Между наружной и внутренней обшивкой заложена теплоизоляционная прослойка. Кабина разделена на 2 отсека: в одном отсеке расположен дизель-генератор со всем необходимым оборудованием, в другом - компрессор и аккумуляторная батарея.

Кабина электростанции расположена в хвостовой части машины на основной раме. Над крышей кабины находится горизонтальная часть продольного конвейера. Кабина выполнена из металлического каркаса уголкового профиля, обшитого снаружи металлическим листом, а внутри - деревянной обшивкой. Между наружной и внутренней обшивкой заложена теплоизоляционная прослойка. Кабина разделена на 2 отсека: в одном отсеке расположен дизель-генератор со всем необходимым оборудованием, в другом - компрессор и аккумуляторная батарея.

Для обеспечения пожарной безопасности деревянная обшивка отсека дизель-генератора покрыта кровельным железом по слою асбеста, а пол выполнен металлическим. В задней торцовой стенке кабины предусмотрен проем для отвода воздуха от радиатора, а также демонтажа дизель-генератора. В проеме установлены жалюзи. В кабине имеются две двери, глухие и открывающиеся окна.

Дизель - генератор состоит из дизеля, синхронного генератора со статической системой возбуждения и системой питания топливом, смазки, охлаждения, подогрева, воздушного пуска, управления и электрооборудования. При соединении генератора с дизелем бурт фланца генератора входит в проточку кожуха маховика дизеля, обеспечивая соосность их валов в нужных пределах. Блок дизель-генератора, представляющий собой единую жесткую конструкцию, крепится к раме через амортизаторы.

Рис.24. Муфта упругая:

3- палец резиновый; 4- болт; 5- полумуфта; 6- маховик; 7- кожух маховика; 8- щит генератора; 10- кольцо стопорное; 11- полумуфта ведомая.

Дизель соединен с генератором упругой муфтой (рис.24). Муфта состоит из ведущей полумуфты 5 с внутренними пазами, ведомой полумуфты 11 с наружными пазами, резиновых цилиндрических пальцев 3 и стопорного кольца 10. В спаренном состоянии пазы полумуфт образуют 20 отверстий, в которые устанавливаются пальцы 3. Ведущая полумуфта закреплена на маховике дизеля болтами 4, которые попарно стопорятся отгибными шайбами. Ведомая полумуфта закреплена на коническом валу генератора шпонкой 13 и гайкой 2. Резиновые пальцы 3 удерживаются в отверстиях, образуемых пазами ведущей и ведомой полумуфт, стопорным кольцом 10.

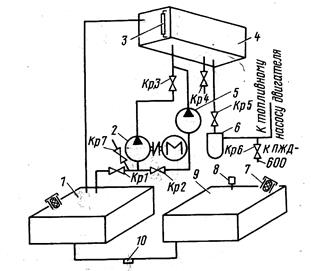

Топливная система

Топливная система состоит из двух систем - дизеля и внешней (рис.25). В систему дизеля входят топливоподкачивающий насос БНК-12ТК, 2 топливных фильтра, топливный насос высокого давления, форсунки, трубопроводы высокого и низкого давления, бачок слива топлива. “Внешний” контур включает в себя 2 основных топливных бака - 1 и 9, топливоподкачивающий насос 2 с электродвигателем, ручной насос 5, фильтр грубой очистки топлива 6 и систему трубопроводов с кранами. Каждый из двух основных топливных баков имеет заливную горловину 7 с сетчатым фильтром. На одном баке установлен мерник 8 с линейкой.

На соединительной трубе есть спускное устройство 10 с шариковым подпружиненным клапаном: для слива топлива нужно отвернуть пробку и нажать снизу на шарик. Слив топлива прекращается при прекращении нажатия на шарик. Полностью заправленные основные баки рассчитаны на 1000 л топлива. Вместимость расходного бака 200 л. Для определения уровня топлива на расходном баке установлен указатель уровня 3 со стеклом.

На соединительной трубе есть спускное устройство 10 с шариковым подпружиненным клапаном: для слива топлива нужно отвернуть пробку и нажать снизу на шарик. Слив топлива прекращается при прекращении нажатия на шарик. Полностью заправленные основные баки рассчитаны на 1000 л топлива. Вместимость расходного бака 200 л. Для определения уровня топлива на расходном баке установлен указатель уровня 3 со стеклом.

Схема топливной системы обеспечивает закачку топлива топливоподкачивающим насосом из внешней емкости в основные топливные баки, из основных топливных баков в расходный. Закачку можно производить насосом с электроприводом или ручным насосом. При этом нужно соответственно перекрыть или открыть разобщительные краны.

Из расходного бака топливо поступает к насосу БНК - 12ТАК КАК дизеля самотеком. При переполнении расходного бака топливо по сливной трубе сливается в основной бак, в эту трубу врезана также труба от форсунок и топливного насоса.

Рис.25. Схема топливной системы.

Механизм дистанционного управления.

Механизм позволяет управлять подачей топлива со щита дистанционного управления, установленного в кабине управления, или рукояткой на щите (местное управление). Механизм дистанционного управления (рис.26) состоит из электродвигателя, редуктора и дифференциального механизма.

Редуктор червячный, двухступенчатый, объединен в один узел с электродвигателем и дифференциальным механизмом. Выступ хвостовика валика электродвигателя входит в паз ведущего червячного валика 10 редуктора. Вращение вала 10 передается червячному колесу 7, свободно насаженному на червячный валик 6. Вращение колеса 7 передаётся валику 6 через муфту ограничения момента. Муфта состоит из пружины 9 и двух стальных дисков 8, соединенных с валиком штифтами.

Муфта предохраняет электродвигатель от перегрузки. Усилие пружины регулируется гайкой и должно обеспечивать пробуксовку муфты при силе тока, потребляемого электродвигателем, 9-11 А. Вращение валика 6 через червячное колесо и выходной валик 5 редуктора передается шестерне 4 дистанционного управления.

Дифференциальный механизм состоит из шестерни 4 дистанционного управления, закрепленной штифтом на валике 5 редуктора, шестерни 16 непосредственного управления, свободно вращающейся на этом валике.

Между шестернями 4 и 16 на валике 5 свободно качается водило 3, на шейке которого свободно вращается шестерня (сателлит). На резьбовой хвостовик водила навернут рычаг 12, к верхнему ушку которого подсоединяются тяги, связанные с внешним рычагом регулятора частоты вращения и блоком микропереключателей.

При ручном управлении нужно вывести зуб рукоятки 19 из зацепления с диском 15 и вращать рукоятку в нужную сторону. Вращение рукоятки по часовой стрелке увеличивает частоту вращения коленчатого вала, а против часовой стрелки - уменьшает.

При перемещении рукоятки 19 сателлит 13, обкатываясь на шестерне 16, перемещает водило 3 с рычагом 12 в ту же сторону, что и рукоятка. При дистанционном управлении вращение от электродвигателя через червячный редуктор, шестерню 4 и сателлит 13 передается на рычаг водила, а от него - через тяги на наружный рычаг регулятора частоты вращения и валик блока микро выключателей.

Рис. 26. Механизм дистанционного управления: 1-зуб рукоятки фиксатора; 2-шайба регулировочная; 3-водило; 4, 16-шестерни дистанционного управления, ручного; 5, 6, 10-валики редуктора-выходной, ведомой, ведущей; 7-колесо червячное; 8-диск; 9-пружина; 12, 17- рычаги водила, ручного управления; 13-сателлит; 14-корпус щитка управления; 15-диск зубчатый; 19-рукоятка.

Механизм аварийной остановки

Механизм аварийной остановки предназначен для остановки дизель-генератора при увеличении частоты вращения выше максимально допустимой (разнос) путем перекрытия доступа воздуха во впускной коллектор дизеля. Механизм аварийной остановки состоит из корпуса14 (рис.27), стоп устройства 5 с ввернутой в него вилкой 6, захлопки 2. Захлопка прижимается к корпусу пружиной 8. На валике 17 укреплен кулачок 11. От проворачивания валик удерживается защелкой 7, входящей в паз кулачка и шарнирно с якорем стоп устройства.

Механизм аварийной остановки предназначен для остановки дизель-генератора при увеличении частоты вращения выше максимально допустимой (разнос) путем перекрытия доступа воздуха во впускной коллектор дизеля. Механизм аварийной остановки состоит из корпуса14 (рис.27), стоп устройства 5 с ввернутой в него вилкой 6, захлопки 2. Захлопка прижимается к корпусу пружиной 8. На валике 17 укреплен кулачок 11. От проворачивания валик удерживается защелкой 7, входящей в паз кулачка и шарнирно с якорем стоп устройства.

Рис.27. Механизм аварийной остановки: 1-патрубок воздухоочистителя; 2-захлопка; 4-крышка; 5-стоп-устройство; 6-вилка; 7-защелка; 8-пружина; 9-барашек; 11-кулачок; 14-корпус захлопки; 15-коллектор впускной; 17-валик.

Стоп устройство СУ-1 (рис.28) – это электромагнитный механизм, состоит из электромагнита прямоходного типа, микропереключателя 6, защитного колпака 7 и штепсельного разъема 8.

Механизм аварийной остановки работает следующим образом: Захлопка 2 (см. рис.27) приводится в открытое положение поворотом валика 17 за барашек 9, при этом пружина 8 и защелка 7 входит в паз кулачка 11, удерживая захлопку 2 в открытом положении. При увеличении частоты вращения дизеля выше допустимой система автоматики подает ток в катушку 4 (см. рис.28), якорь 2 втягивается и, преодолевая сопротивление пружины, выводит защелку из паза кулачка. Захлопка под действием пружины и потока воздуха поворачивается, плотно прижимается к гнезду корпуса 14 и перекрывает подачу воздуха в цилиндры дизеля – дизель останавливается. Одновременно якорь 2, размыкая контакт микропереключателя 6, выключает ток.

Выхлопная система (рис.29) состоит из двух отводных труб 1 с глушителями 2, установленными под полом кабины электростанции. На каждой выхлопной трубе установлены сильфонные компенсаторы, что позволяет разгрузить коллекторы дизеля от веса выхлопных трубопроводов и усилий, создаваемых тепловыми перемещениями дизеля на амортизаторах. Несгоревшие остатки топлива и масла сливаются через отверстие (диаметр 30 мм) в обечайке глушителя у выхлопного торца; глушитель установлен наклонно (угол наклона 150).

Рис. 28. Стоп-устройство СУ-1:

1-отводная труба; 2-якорь; 3, 4-катушки электромагнита; 5-пружина; 6-микровыключатель

Рис.29. Выхлопная система:

1-отводная труба; 2-глушитель; 3-лист; 4-наружный кожух; 5-сильфон; 6-внутренний кожух.

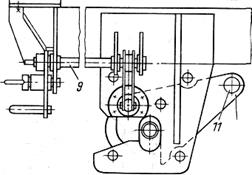

Промежуточный полувагон.

В состав снегоуборочного поезда, кроме головной машины, входят два промежуточных и один концевой полувагоны, предназначенные для приема снега или засорителей, поступающих с конвейера головной машины, перевозки и разгрузки их. Промежуточный полувагон - это специальный четырехосный полувагон без торцевых стенок, у которого поверх основной рамы наклонно установлен пластинчатый конвейер, образующий как бы подвижный пол вагона. Полувагон (рис.28) состоит из сварной ходовой рамы 1 (установлена на двухосные вагонные тележки), продольного конвейера-накопителя 2 с приводом, переходных щитков и тормозного оборудования 3. Оба буферных бруса оборудованы автосцепками с розетками пассажирского типа.

В состав снегоуборочного поезда, кроме головной машины, входят два промежуточных и один концевой полувагоны, предназначенные для приема снега или засорителей, поступающих с конвейера головной машины, перевозки и разгрузки их. Промежуточный полувагон - это специальный четырехосный полувагон без торцевых стенок, у которого поверх основной рамы наклонно установлен пластинчатый конвейер, образующий как бы подвижный пол вагона. Полувагон (рис.28) состоит из сварной ходовой рамы 1 (установлена на двухосные вагонные тележки), продольного конвейера-накопителя 2 с приводом, переходных щитков и тормозного оборудования 3. Оба буферных бруса оборудованы автосцепками с розетками пассажирского типа.

Рис. 28. Промежуточный полувагон:

1-ходовая рама; 2-конвейер-накопитель; 3-тормозное оборудование.

Конвейер-накопитель

Конвейер-накопитель установлен наклонно (ведущий вал приподнят и вынесен вперед за пределы ходовой рамы), что дает возможность перекрыть конвейер соседнего полувагона. Конвейер состоит из рамы, ленты с бортами, ведущего вала, натяжного устройства и привода.

Рама конвейера состоит из продольный и поперечных балок и вварена между вертикальными стойками основной рамы полувагона. В верхней части рамы продольные швеллеры с приваренными к ним полосами образуют направляющие для перемещения опорных роликов верхней ветви ленты. В верхней части рамы конвейера расположены два продольных швеллера - между ними движутся направляющие ролики ленты, препятствующие ее боковому перемещению. Продольные швеллеры в нижней части рамы конвейера служат направляющими для опорных роликов нижней ветви конвейера.

Лента конвейера состоит из двух замкнутых тяговых цепей 1 с привернутыми к ним металлическими пластинами 2 специального гнутого профиля. Профиль пластин обладает необходимой прочностью и обеспечивает минимальные зазоры между пластинами при проходе ими по звездочкам ведущего и ведомого валов.

Лента конвейера состоит из двух замкнутых тяговых цепей 1 с привернутыми к ним металлическими пластинами 2 специального гнутого профиля. Профиль пластин обладает необходимой прочностью и обеспечивает минимальные зазоры между пластинами при проходе ими по звездочкам ведущего и ведомого валов.

Рис.31. Лента конвейера-накопителя:

1-тяговая цепь; 2-пластина; 3, 4-ролики- направляющий, опорный; 5-клапан из конвейерной ленты.

К нерабочей стороне пластины на болтах привернуты кронштейны с направляющими 3 и опорными роликами 4. Направляющие ролики крепятся к каждой девятой пластине, а опорные ролики - к каждой третьей. Ролики установлены на шариковых подшипниках, опорные ролики сдвоенные.

Опорный ролик - это сварной кронштейн, к которому в нижней части при помощи пальцев с гайками прикреплены специальные шариковые подшипники. Наружное кольцо подшипника утолщенное, поэтому работает без специального корпуса. Каждый подшипник закрыт развальцованной крышкой. Перед монтажом в корпус подшипника закладывается смазка. Для повторного использования крышки правят при помощи специальной оправки, входящей в комплект принадлежностей снегопоезда.

Тяговые цепи пластинчатые, специальной конструкции. Шаг цепи 130 мм. Для крепления пластин конвейера пластины цепи отогнуты, как показано на рис. 31. Материал, который может попасть при работе на нижнюю ветвь конвейера и заклинить звездочки, удаляется через клапаны (изготовлены из конвейерной ленты), установленные вместо одной из пластин конвейера. Клапан прикрепляется к передней по ходу соседней пластине болтами и свободно опирается на другую пластину, перекрывая пространство, образованное удаленной пластиной. При переходе на нижнюю ветвь конвейера клапан открывается, а материал, скопившийся у приводного вала, просыпается наружу через образовавшееся отверстие.

Тяговые цепи пластинчатые, специальной конструкции. Шаг цепи 130 мм. Для крепления пластин конвейера пластины цепи отогнуты, как показано на рис. 31. Материал, который может попасть при работе на нижнюю ветвь конвейера и заклинить звездочки, удаляется через клапаны (изготовлены из конвейерной ленты), установленные вместо одной из пластин конвейера. Клапан прикрепляется к передней по ходу соседней пластине болтами и свободно опирается на другую пластину, перекрывая пространство, образованное удаленной пластиной. При переходе на нижнюю ветвь конвейера клапан открывается, а материал, скопившийся у приводного вала, просыпается наружу через образовавшееся отверстие.

Рис.32. Ведущий вал:

1-масленка; 2-вал; 3-планка стопорная; 5, 11звездочки приводная, тяговой цепи; 7-крышка подшипника; 8-корпус подшипника; 9-втулка; 12-шпонка; 13- подшипник; 14-крышка подшипника.

Ведущий вал (рис. 32), приводящий в движение тяговые цепи с прикрепленными к ним пластинами конвейера, установлен на двух роликоподшипниках 13, заключенных в корпусы 8. Корпусы подшипников установлены на боковых листах каркаса. На валу имеются две тяговые 11 и одна приводная 5 звездочки.

Привод конвейера состоит из электродвигателя 2, редуктора 1 и цепной передачи с натяжным устройством.

На муфте между электродвигателем и редуктором установлен электромагнитный колодочный тормоз кранового типа. Тормоз 3 предотвращает обратное движение ленты конвейера при погруженном на ленту материале и остановленном приводном двигателе.

Рис.33. Привод конвейера – накопителя:

1-редуктор; 2-электродвигатель; 3-тормоз.

Ведомый вал (рис.34) установлен в натяжном устройстве, что обеспечивает натяжение тяговых цепей конвейера при монтаже и в процессе эксплуатации. Концы вала 1 жестко закреплены в ползунах 2, перемещающихся по направляющим 3, прикрепленным болтами к раме машины.

Для перемещения ведомого вала служат ходовые винты, соединенные с ползунами. Ведомые ролики 8 свободно установлены на валу в подшипниках. Риски на натяжных устройствах облегчают регулирование.

Для перемещения ведомого вала служат ходовые винты, соединенные с ползунами. Ведомые ролики 8 свободно установлены на валу в подшипниках. Риски на натяжных устройствах облегчают регулирование.

Боковые щитки предотвращают просыпание снега с конвейера при переходе его из одного полувагона в другой. Они шарнирно подвешены к торцовым стойкам рамы и состоят из шарнирно соединенных листов, что позволяет снегоуборочному поезду проходить по кривым.

Рис.34. Ведомый вал:

1-вал; 2-ползун; 3-направляющая; 4, 7-втулки; 5-крышка; 6-прокладка; 8-ролик; 9, 12-уплотнения; 10-масленка; 11-подшипник.

Первый промежуточный полувагон имеет приемную воронку для приема материала с конвейера головной машины, оснащенную вибратором. Вдоль промежуточного полувагона проходят пролетная труба рабочей пневматической магистрали с концевыми кранами и рукавами и пневматическая тормозная магистраль с воздухораспределителем, запасным резервуаром и тормозным цилиндром. Тормозная магистраль также заканчивается концевыми кранами и рукавами. Рычажная система тормоза передает тормозное усилие от одного цилиндра на все 4 оси ходовых тележек.

Первый промежуточный полувагон имеет приемную воронку для приема материала с конвейера головной машины, оснащенную вибратором. Вдоль промежуточного полувагона проходят пролетная труба рабочей пневматической магистрали с концевыми кранами и рукавами и пневматическая тормозная магистраль с воздухораспределителем, запасным резервуаром и тормозным цилиндром. Тормозная магистраль также заканчивается концевыми кранами и рукавами. Рычажная система тормоза передает тормозное усилие от одного цилиндра на все 4 оси ходовых тележек.

Рис.35. Концевой полувагон:

1-кабина; 2-разгрузочное устройство; 3-конвейер-накопитель; 4-ходовая рама.

Концевой полувагон, кроме конвейера-накопителя 3, аналогичного по конструкции конвейеру промежуточного полувагона, имеет разгрузочное устройство 2 и кабину управления 1. Разгрузочное устройство состоит из рыхлителя и разгрузочного конвейера. Рыхлитель (рис. 37) предназначен для рыхления крупных глыб снега, поступающих с конвейера-накопителя на разгрузочный конвейер при разгрузке снегопоезда. Рыхлитель (установлен над разгрузочным конвейером) состоит из вала 1 с закрепленными на нем лопастями. Вал рыхлителя приводится во вращение от электродвигателя 2 (через редуктор 3 и цепную передачу 4).

Разгрузочный конвейер поворотный, в рабочем положении установлен поперек полувагона, может выгружать материал в любую сторону от оси пути на расстояние 6-7 м. Конвейер (рис. 38) ленточный, резинотканевый, с ведущими тяговыми цепями. Он состоит из рамы 1, опорно-поворотного устройства 2, механизма поворота 7, ленты 10 с цепями и болтами, приводного электродвигателя 3, ведущего 8 и ведомого 4 валов, поддерживающих роликов 9 и стопорных устройств 6. Поворотный круг крановый, закрытый, роликового типа. Лента 10 конвейера через угольники и пластины прикреплена к двум тяговым цепям, приводимым звездочками, закрепленными на приводном валу.

Разгрузочный конвейер поворотный, в рабочем положении установлен поперек полувагона, может выгружать материал в любую сторону от оси пути на расстояние 6-7 м. Конвейер (рис. 38) ленточный, резинотканевый, с ведущими тяговыми цепями. Он состоит из рамы 1, опорно-поворотного устройства 2, механизма поворота 7, ленты 10 с цепями и болтами, приводного электродвигателя 3, ведущего 8 и ведомого 4 валов, поддерживающих роликов 9 и стопорных устройств 6. Поворотный круг крановый, закрытый, роликового типа. Лента 10 конвейера через угольники и пластины прикреплена к двум тяговым цепям, приводимым звездочками, закрепленными на приводном валу.

Рис.36. Кинематическая схема концевого полувагона:

1 – конвейер-накопитель; 11-рыхлитель; 111-конвейер разгрузочный; 1, 7-звездочки, 2-подшипник, 3, 9-редуктор, 4-электродвигатель, 5, 6, 8, 10, 16, 18, -звездочки, 14, 21-пневмоцилиндры стопора, 15-электродвигатель, 17, 22, 24-подшипники, 20-пневмоцилиндр, 23-электродвигатель.

Приводной вал установлен в задней части конвейера, т.е. ведущая ветвь нижняя, Привод ленты осуществляется на ведущий вал при помощи цепной передачи. Электродвигатель установлен сбоку рамы конвейера. Натяжное устройство 5 обеспечивает натяжение тяговых цепей и ленты. Ведущая ветвь конвейера нижняя, поэтому натяжное устройство имеет пружины, установленные на винтах между упором и гайкой. Вертикальные нагрузки от материала, находящегося на ленте, воспринимают опорные ролики и поддерживающие листы, установленные на раме конвейера.

Приводной вал установлен в задней части конвейера, т.е. ведущая ветвь нижняя, Привод ленты осуществляется на ведущий вал при помощи цепной передачи. Электродвигатель установлен сбоку рамы конвейера. Натяжное устройство 5 обеспечивает натяжение тяговых цепей и ленты. Ведущая ветвь конвейера нижняя, поэтому натяжное устройство имеет пружины, установленные на винтах между упором и гайкой. Вертикальные нагрузки от материала, находящегося на ленте, воспринимают опорные ролики и поддерживающие листы, установленные на раме конвейера.

Поворачивается конвейер пневматическим цилиндром, воздействующим на рычаг, закрепленный на звездочке, связанной цепью с другой звездочкой, сидящей на вертикальном валу поворота конвейера. Ведущая звездочка с рычагом имеет 30 зубьев, а ведомая- 12, поэтому при повороте ведущей звездочки на 720, ведомая поворачивается на 1800, обеспечивая необходимый поворот конвейера.

Рис. 37. Рыхлитель:

1-рыхлитель; 2-привод; 4-приводная цепь; 5-натяжное устройство.

В транспортном положении конвейер устанавливается вдоль оси полувагона под кабиной управления и закрепляется транспортными креплениями. Транспортные крепления состоят из пневматических стопоров, винтовых стяжек и дополнительных цепных растяжек.

Для поворота конвейера из транспортного положения в правую или левую сторону сначала снимают винтовые стяжки, дополнительные цепные растяжки, устанавливают трехходовые краны Кн19 и Кн20 (см. рис. 21) в положение “Откр”, а затем из кабины управления пневматическим краном открывают один из пневматических стопоров. После выполнения этих операций включают пневмоцилиндр поворота. Конвейер будет поворачиваться в нужную сторону до упора. Во время разгрузки кран управления поворотом конвейера должен находиться в том же положении.

В кабине управления концевого полувагона установлены пульт управления конвейерами всех полувагонов, рыхлителем и поворотным конвейером, а также пульты с пневматическими кранами управления поворотом и стопорами конвейера. Эти пульты установлены под правым и левым окнами: краны поворота конвейера сдублированы (есть на обоих пультах).

На концевых полувагонах первых выпусков вместо рыхлителя применялся конвейер -питатель, разгрузочный конвейер был установлен на поворотном круге открытого типа: стопорные устройства ручные (без пневматического привода).

Рис.38. Разгрузочный конвейер:

Рис.38. Разгрузочный конвейер:

1-рама конвейера; 2, 5, 6-устройства-опорно-поворотное, натяжное, стопорное; 3-приводной электродвигатель; 4, 8-валы-ведомый, ведущий; 7-механизм поворота; 9-поддерживающий ролик; 10-лента.

Дата добавления: 2014-12-24; просмотров: 4132;