Описание вертикально-сверлильного станка 2Р135Ф2-1

Вертикально-сверлильный станок 2Р135Ф2-1 предназначен для сверления, зенкерования, развертывания, нарезания резьбы, легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства. Револьверная головка с автоматической сменой инструмента и крестовый стол с программным управлением позволяют производить координатную обработку деталей типа крышек, фланцев, панелей и т. д. без предварительной разметки и применения кондукторов. Класс точности станка П.

2.1. Техническая характеристика станка. Наибольший диаметр обрабатываемой детали 35 мм; наибольший диаметр нарезаемой резьбы М24; наибольшая ширина фрезерования 60 мм; число инструментов 6; число частот вращения шпинделя (всего/по программе) 12/12; пределы частот вращения шпинделя 35,5 – 1600 мин-1; число подач по оси Z 18; пределы рабочих подач по оси Z 10 – 500 мм/мин; скорости быстрого перемещения стола и салазок 7000 мм/мин, а при фрезеровании 2200 мм/мин; скорость быстрого перемещения суппорта 4000 мм/мин; размер рабочей поверхности стола 400x710 мм; габаритные размеры станка 1800x2400x2700 мм.

Устройство ЧПУ типа 2П32-3 предназначено для управления процессом позиционирования и прямоугольной обработки (параллельной координатным осям). Программоноситель – восьмидорожковая перфолента, способ задания перемещений в абсолютных значениях координат. Имеется цифровая индикация, предусмотрен ввод 15 коррекций на длину инструмента. Система ЧПУ замкнутая, в качестве датчиков обратной связи используют сельсин БС155А. Точность позиционирования стола и салазок 0,05 мм, дискретность задания перемещений и цифровой индикации 0,01 мм. Число управляемых координат всего/из них одновременно 3/2.

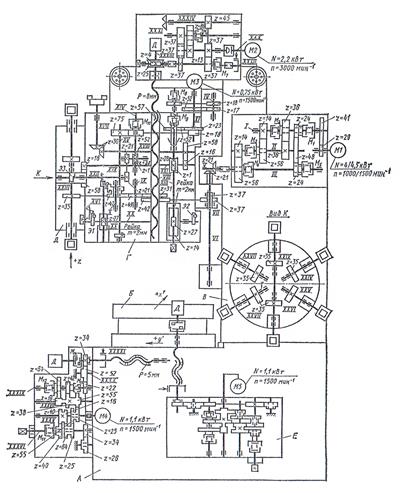

2.2. Основные механизмы и движения в станке.На основании А (рис. 4) установлена колонна В, по вертикальным направляющим которой перемещается суппорт Г с револьверной головкой Д (подача по оси Z). На колонне закреплены коробка скоростей, передающая главное движение шпинделю, и коробка подач суппорта Г. Крестовый стол Б, состоящий из стола и салазок, совершает два взаимно перпендикулярных движения подачи по осям X’, У’ от редукторов Е.

Рис. 4. Кинематическая схема станка 2Р135Ф2-1

2.3. Кинематика станка. Главное движение шпиндель револьверной головки получает от асинхронного двухскоростного электродвигателя M1 (N = 4/4,5 кВт, n = 1000/1500 мин-1) через передачу z = 29 – 41, автоматическую коробку скоростей, обеспечивающую шесть частот вращения за счет переключения электромагнитных муфт М1 – М5 и далее через передачи z = 21 – 21, z = 37 – 37, z = 37 – 42, z = 31 – 49 – 47 – 35 (колесо z = 35 установлено на каждом из шести шпинделей, но получает вращение только то, которое расположено на работающем шпинделе). Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Смазывание коробки скоростей происходит от насоса, получающего вращение от электродвигателя M1 через клиноременную передачу. Отверстие в шпинделе для установки инструмента выполнено под конус Морзе № 4.

Вертикальная подача суппорта с револьверной головкой осуществляется от электродвигателя постоянного тока М2 (N = 2,2 кВт, n = 3000 мин-1). Ходовой винт XXXIII с шагом Pх.в. = 8 мм соединен крестовой муфтой с валом бесконтактного сельсина типа БС-155А, являющегося датчиком обратной связи по координате Z.

Рабочие подачи суппорта происходят при включении электромагнитной муфты M6, через передачи z = 13 – 86, z = 37 – 37 – 37, z = 4 – 25. Быстрое перемещение суппорта осуществляется при включении муфты М7 через передачи z = 37 – 37, z = 4 – 25. Скорость быстрого перемещения суппорта

.

.

На валу XXXII установлена электромагнитная муфта, осуществляющая торможение рабочей подачи по координате Z. На валу XXXIV размещена крыльчатка для разбрызгивания масла.

Поворот револьверной головки осуществляется от электродвигателя МЗ (N = 0,75 кВт, n = 1500 мин-1) через зубчатые колеса z = 52 – 17, z = 18 – 52 при включенной муфте М8, червячную пару z = 1 – 28, зубчатую пару z = 16 – 58. Головка закреплена подпружиненными тягами суппорта, находящимися в пазах револьверной головки. При включении муфты M8 червяк z = 1 не может провернуть червячное колесо z = 28, и поэтому, вращаясь, перемещается вниз. Движением вниз через реечную пару с реечным колесом z = 27 вращается вал XX с эксцентриком Э1. От Э1 через систему рычагов револьверная головка освобождается. Одновременно второе реечное колесо z = 27 перемещает рейку на валу XVI, тем самым выводя из зацепления колесо z = 47 на валу X. Кинематическая цепь, соединяющая привод вращения со шпинделем, размыкается. Червяк z = 1 доходит до жесткого упора, и начинается вращение револьверной головки для смены инструмента.

Одновременно с вращением револьверной головки через передачи z = 16 – 58, z = 30 – 30 работает позиционный командоаппарат, который дает команды на выбор позиции револьверной головки, остановку прямого вращения и включение обратного вращения (включается муфта М9, отключается М8). Револьверная головка обратным вращением доходит до жесткого упора суппорта и останавливается. При этом червяк z = 1, выворачиваясь из червячного колеса z = 28, двигается вверх; вал XX вращается в обратном направлении, зубчатое колесо z = 47 вводится в зацепление с колесом z = 35. Головка фиксируется, и шпиндель получает рабочее вращение.

Выпрессовка инструмента из шпинделя револьверной головки осуществляется от электродвигателя МЗ через колеса z = 18 – 52 при включенной муфте М10, червячную передачу z = 1 – 28, зубчатую пару z = 21 – 21, и эксцентрик Э3, установленный в пазу оси поворота револьверной головки.

Смазывание револьверного суппорта осуществляется с помощью электродвигателя М3 через колеса z = 18 – 52 – 75, вал XV, на котором установлен эксцентрик Э2, приводящий в действие плунжерный насос.

Позиционирование осуществляется перемещением стола и салазок. Редукторы продольного и поперечного перемещения одинаковы по конструкции и обеспечивают быстрое, среднее и медленное перемещение стола и салазок. Здесь применен электропривод со ступенчатым регулированием, подход к заданной точке происходит сначала быстро, а потом медленно на «ползучей» скорости. На средней скорости производится фрезерование. Рассмотрим редуктор перемещения салазок. Быстрое перемещение салазок происходит при включении муфты M11, тогда движение от электродвигателя М4 (N = 1,1 кВт, n = 1500 мин-1) через зубчатые пары z = 40 – 40, z = 34 – 26 – 22 – 52 – 34 передается на винт-гайку качения XXXIX с шагом Р = 5 мм. Скорость быстрого перемещения определится из выражения

.

.

Медленное перемещение салазок происходит при включении муфты M12. Тогда движение от вала XXXIII передается ходовому винту через передачи z = 16 – 64, z = 25 – 55, z = 25 – 55, z = 16 – 64, z = 22 – 52 – 34. Среднее перемещение стола осуществляется от электродвигателя M4 через зубчатые колеса z = 16 – 64, z = 25 – 55, z = 25 – 55, z = 38—42 (при включенной муфте M13), z = 22 – 52 – 34. Тогда

.

.

На ходовом винте XXXIX расположен электромагнитный тормоз. Через кулачковую муфту M14 ходовой винт соединен с датчиком обратной связи – сельсином.

Резьбонарезной патрон позволяет нарезать резьбу от М6 до М24. При нарезании резьбы необходимо, чтобы подача станка на один оборот шпинделя была несколько меньше шага нарезаемой резьбы. Например, при нарезании резьбы М12x1,75 в заготовках из чугуна выбираем скорость резания v = 4,7 м/мин, тогда частота вращения шпинделя n = 125 мин-1, а подача метчика Sмин = nPн.р. = 125 ∙ 1,75 = 220 мм/мин. Ближайшая меньшая подача на станке Sмин = 200 мм/мин. Разность подач метчика и шпинделя станка компенсируется патроном.

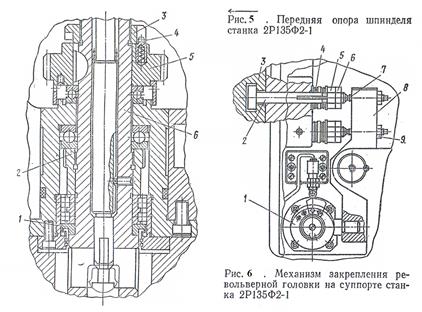

2.4. Передняя опора шпинделя 6 (рис. 5) выполнена в виде двухрядного роликоподшипника и упорных подшипников. По мере износа шеек зазор устраняют шлифованием торцов компенсатора 1, а затем полученное положение фиксируется гайкой 2. Осевой натяг упорных шарикоподшипников регулируют гайкой 3 с фиксацией положения подпружиненным упором 4 в зубчатом колесе 5.

2.5. Механизм закрепления револьверной головки на суппорте станка (рис. 6). Револьверная головка зафиксирована подпружиненными тягами 2 суппорта, находящимися в пазу револьверной головки 3. Эксцентрик 1, вращаясь, нажимает на рычаг 8, который сжимает тарельчатые пружины 4 и тем самым освобождает револьверную головку 3. Необходимую силу зажима регулируют гайками 5 и контргайками 6. Торцы винтов 7 рычага 8 должны быть установлены относительно торцов тяг 2 таким образом, чтобы при нажатии эксцентрика 1 на рычаг 8 образовался зазор между торцами головок тяг 2 и Т-образным пазом револьверной головки 3, равный 0,3 – 0,5 мм, после чего винты 7 закрепляют гайками 9.

3. Описание промышленного робота «Универсал-5.02»

Многоцелевые ПР типа «Универсал-5» применяются для автоматизации погрузочно-разгрузочных работ, обслуживания различного технологического оборудования, межоперационного и меж станочного транспортирования объектов обработки и выполнения других вспомогательных операций.

Дата добавления: 2014-12-22; просмотров: 6454;