Сортамент строительных материалов из древесины

На строительный рынок древесина поступает в виде круглых бревен или пиленных лесоматериалов. Бревном считают круглый лесоматериал, имеющий толщину в торце не менее 14 см, длину 4—4,5 м. По качеству бревна делят на четыре сорта и бессортные (мелкие). С целью рационального использования древесины бревна в строительных конструкциях не обрабатывают в "цилиндр", а оставляют со сбегом — уширением к корню (8 мм на 1000 мм длины). Бревна должны быть очищены от сучьев вровень с поверхностью, опилены под прямым углом к продольной оси, окорены и должны иметь припуск по длине в соответствии с действующими стандартами. Влажность бревен несущих конструкций, пролетных строений, а также бревен, поставляемых на пропиточные заводы для антисептирования под давлением, не должна превышать 25%. Сортамент бревен, используемых без продольной распиловки, приведен в таблице 1.

| Таблица 1. Сортамент бревен, применяемых без продольной распиловки | ||

| Наименование | Диаметр в верхнем отрубе в мм | Длина в м |

| Бревна: | ||

| строительные | от 120 до 300 мм с градацией через 10 мм | от 2 до 9 с градацией через 0,25 м; для лиственных пород от 3 до 9 с той же градацией |

| для столбов внутриплощадочных линий связи | 180-240 | 11-13 |

| для фидерных столбов внутриплощадочного электроснабжения | 120-240 | от 4 до 9 с градацией 0,5 м; 11-13 |

| Подтоварник | 80-110 | от 3 до 9 с градацией 0,25 м |

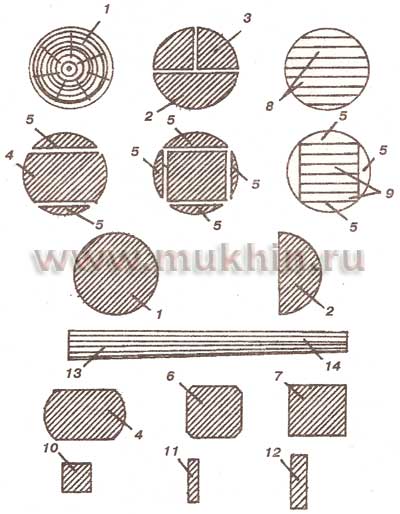

Рис. 5. Сечения стандартных заготовок пиломатериалов:

1 — бревно; 2 — пластина; 3 — четверть; 4 — лежень; 5 — горбыль; 6 — брус полуобрезной; 7 — брус четырехкантный; 8 — необрезные доски; 9 — обрезные доски; 10 — брусок; 11 — доска тонкая; 12 — доска толстая; 13 — комель; 14 — верхний отруб

Пиломатериалы изготовляют из хвойных и лиственных пород. Их различают по сечению и способу распиловки (рис. 5):

— по размерам поперечного сечения:

1. доски, если ширина более двойной толщины;

2. бруски, если ширина не более двойной толщины;

3. брусья, если толщина и ширина более 100 мм;

— по характеру обработки: обрезные, если все четыре стороны обрезаны, и необрезные, если пласти пропилены, а кромки частично или полностью не пропилены.

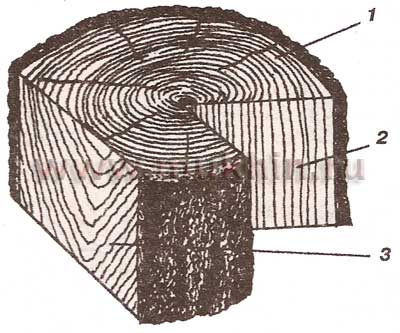

Рис. 6. Основные разрезы ствола:

1 — торцевой (поперечный); 2 — радиальный; 3 — тангенциальный

Если распиливать бревна поперечным способом, пиломатериалы будут резко отличаться друг от друга по качеству и внешнему виду. Те, что взяты из середины ствола, называются сердцевидными. На них годичные кольца расположены к плоскости спила как бы под прямым углом. Древесина этих досок наиболее прочна и устойчива. "Боковыми" называются доски, полученные из крайних частей ствола (тангенциальный разрез). Эти доски красивы по текстуре, поэтому их лучше использовать для отделочных работ (рис. 6). В несущих конструкциях такие доски применять не следует, так как они легко деформируются. Для получения досок высокого качества с относительно равномерной текстурой используют так называемый радиальный разрез. Для этого ствол сначала рассекают на четыре доли, а затем каждую часть по радиальным направлениям распиливают дальше. Это неэкономичный распил, так как он дает большое количество отходов, однако в мебельном производстве и для изготовления отделочного материала такой распил используется часто. Массив таких пиломатериалов прочен, равномерен и необходим для тяжелых конструкций или для особо важных несущих деталей.

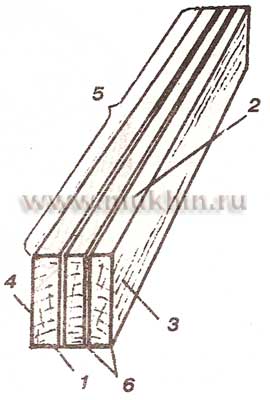

Рис. 7. Составные элементы досок:

1 — внутренняя грань; 2 — наружная грань; 3 — верхняя поверхность; 4 — нижняя поверхность; 5 — длина; 6 — толщина

Длина пиломатериалов хвойных пород — не более 6,5 м, лиственных— не более 5 м. Для специальных сооружений могут применяться пиломатериалы длиной до 9 м, выполненные по спецзаказу. Толщина и ширина пиломатериалов определяются сортаментом. Широкую грань доски, обращенную в сторону сердцевины, называют внутренней, а противоположную — наружной, лучшую по качеству поверхность называют верхней. Соответственно, противоположная сторона именуется нижней (рис. 7).

Ширина — размер, определяемый расстоянием между кромками доски или бруса в направлении, перпендикулярном продольной оси. Ширина обрезной доски измеряется по широкой грани в месте, где нет обзола, но не ближе 1500 мм от торца. Ширина необрезной доски измеряется на расстоянии от торца, равном размеру ширины доски. В местах замера ширины доски не должно быть вмятин, зарубок и сколов. Длина — размер, определяемый кратчайшим расстоянием между торцами доски или бруса, опиленными условно перпендикулярно продольной оси пиломатериала. Толщина — размер, определяемый расстоянием между пластями в направлении, перпендикулярном пластям. Выход пиломатериалов из заготовок круглого леса приведен в таблице 2.

| Таблица 2. Норматив выхода обрезных пиломатериалов на 1 м3 бревен | |||||

| Вид древесины | Диаметр бревен, мм | Сорт | Выход из 1 м3 | ||

| Пиломатериалов, м3 | Дровяных отходов, м3 | Опилки, м3 | |||

| Хвойные породы | 140-240 | 0,591 | 0,269 | 0,14 | |

| То же | Свыше 260 | 0,637 | 0,223 | 0,14 | |

| Лиственные породы (включая березу) | 140-240 | 0,553 | 0,307 | 0,14 | |

| То же | Свыше 260 | 0,565 | 0,295 | 0,14 | |

| Осина | 140-240 | 0,481 | 0,379 | 0,14 | |

| То же | Свыше 260 | 0,512 | 0,348 | 0,14 | |

| Примечание: 1) При увеличении сорта круглого леса до 1-го, норматив выхода пиломатериалов повышается на 3%. 2) При снижении сорта круглого леса до 3-го, норматив выхода пиломатериалов снижается на 2%, до 4-го сорта — на 7% . 3) При смешанной поставке крупных и средних бревен норматив выхода пиломатериалов принимается как среднеарифметическое между средними и крупными бревнами. |

Пиломатериалы хвойных пород по качеству делятся на шесть сортов: отборный, I, II, III, IV и V. Доски высшего сорта используют в судо- и вагоностроении. Доски I и II сорта применяют для устройства полов, столярных изделий, несущих балок, клееных конструкций и т.д. Доски III сорта идут для подшивки потолков под штукатурку, IV сорт — для крышной обрешетки, заборов и т.д. Доски V сорта используют в щитовых перегородках, для изготовления ящичной тары и т.д.

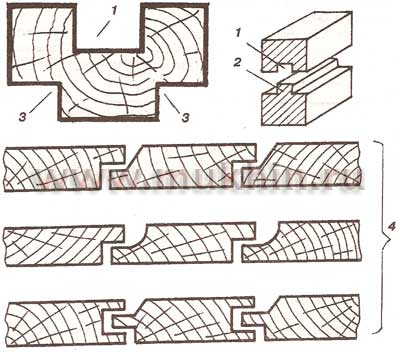

Рис. 8. Строганые заготовки:

1 — паз; 2 — гребень; 3 — выборки "в четверть"; 4 — доски с фигурной поверхностью ("вагонка")

Строганые материалы и полуфабрикаты являются продуктом промышленной обработки. Их применение позволяет снизить трудоемкость строительных работ, повысить качество со снижением сроков строительства. Доски строганые (рис. 8) подразделяют на плоскостроганные (с плоскими гранями); шпунтованные, имеющие на одной кромке паз (шпунт), а на другой — гребень; фальцованные и с фигурной поверхностью, имеющие дорожки помимо шпунта и гребня (вагонка, рустик). Для строганых материалов приняты те же стандартные размеры, что и для нестроганых. При строгании снимается слой древесины с каждой пласти в 2 мм, а с каждой кромки — 3 мм. Строганые доски делятся на 3 сорта : отборный, 1-й и 2-й сорта.

Бруски строганые могут быть плоскими и с фигурными кромками (плинтусы, галтели, карнизы, наличники, поручни, оконные и дверные бруски). Строганые погонажные детали изготавливают длиной 3 м и более с интервалом в 250 мм. В зависимости от качества древесины и чистоты обработки они подразделяются (кроме поручней) на 3 сорта. Отклонения от номинальных размеров не должны превышать (в мм) по ширине и толщине деталей +1 мм, по остальным размерам сечения (паз, гребень и т.п.) деталей ±1мм. Погонажные детали изготавливают преимущественно из сосны, лиственницы, кедра, ели и пихты. Допускается использование бука, березы, ольхи, осины и тополя, а в особых случаях — дуба. Влажность древесины внутренних деталей не должна превышать 12%, а наружных наличников — 15%.

Чистота обработки должна удовлетворять следующим требованиям: лицевые поверхности, а также стороны, сопрягаемые между собой, должны быть чисто простроганы. Непараллельность пластей и кромок деталей допускается в пределах отклонений от норм по длине и ширине, кривизна по кромке пласти, продольная покоробленность и крыловатость деталей допускается не более 0,1% длины детали, а для деталей 3-го сорта — не более 0,25%.

Пиломатериалы лиственных пород (дуб, ясень, клен, береза и т.п.) применяются для изготовления столярных строительных изделий, используемых для высококачественной отделки эксклюзивных зданий. Кроме того, из лиственных пород можно изготавливать мебель и отделочные элементы интерьера, а также использовать их в качестве планок (клепок) для паркетных полов.

За последние годы в строительстве стали широко применять так называемую облагороженную древесину — древесные пластины, которые получают из продуктов переработки натуральной древесины, склеенных синтетическими смолами при высоких давлении и температуре.

2. Древесные пластики, слоистая древесина из клееного шпона (LVL). Марки и сорта строительной фанеры. Применение фанеры в строительных конструкцыях.

Древесные пластики

пластифицированные древесные материалы с улучшенными физико-механическими свойствами, получаемые комбинированной механической, термической и химической обработкой сырья. Д. п. делят на: 1) древесину прессованную (лигностон); 2) древеснослоистые пластики (лигнофоль, дельта-древесина, балинит, арктилит и др.); 3) древеснопластические массы.

Древесина прессованная (пластифицированная) — натуральная древесина (чаще всего берёза, реже бук, граб, клён и др.), уплотнённая при давлении 15—30 Мн/м2 (150—300 кгс/см2) и температуре до 120°С. Уплотнение проводят различными способами: вдавливанием заготовки в пресс-форму меньшего диаметра, обжатием заготовки между плитамигидравлического пресса или в съёмной прессформе, прессованием предварительно согнутых пластинок древесины. Для повышения влагостойкости и стабильности формы Д. п. заготовки древесины перед уплотнением пропитывают синтетическими смолами. Получить влагостойкую прессованную древесину можно без пропитки синтетическими смолами, усилив тепловую обработку заготовки на стадии пластификации; при этом в древесине образуются смолообразные продукты изменения лигнина и гемицеллюлоз.

Прессованную древесину выпускают в виде досок, брусков, плит, втулок и др. Эта древесина обладает высокой ударной прочностью, пластичностью, малым коэффициентом трения и повышенной влагостойкостью. Прессованную древесину применяют для изготовления деталей машин, работающих при ударных нагрузках, а также антифрикционных деталей.

3. Физические свойства древесины. Механические свойства древесины

Понятие «физические свойства древесины» определяется как способность материала вступать во взаимодействие с внешней средой, не изменяя при этом собственный состав и не теряя целостности. К основным физическим свойствам древесины относятся характеристики, определяющие: ее внешний вид (наличие или отсутствие блеска, цвет и его насыщенность, запах древесины, ее текстура и равнослойность, ширина годичных слоев), влажность и связанные с ней качества (уровень водопоглощения, усушка, внутреннее напряжение материала, его разбухание, а также наличие или отсутствие растрескивания или коробления). Также важными физическими характеристиками древесины являются степень ее плотности, способность проводить звуковые колебания и электричество, тепловые свойства (теплоемкость, теплопроводность, способность выравнивать температуру по объему).

Как правило, для деревообработчика одним из наиболее важных моментов в процессе работы с материалом является его внешний вид, ведь это непосредственно влияет на декоративность будущего изделия. Цвет древесины определяется породой, возрастом и местностью произрастания заготовленного дерева, условиями хранения древесины (длительность хранения, влажность в помещении, наличие или отсутствие грибковых поражений). Большинство видов древесины обладает еще и выраженным блеском – способностью отражать световые лучи. Это качество присуще многим популярным породам дерева – например, бук, дуб, белая акация. Из иностранных пород дерева наиболее ярко выраженным блеском обладает атласное дерево, ведь именно этим свойством древесины вызвано его название.

Текстура древесины также имеет большое значение – ведь рисунок, образованный на поверхности материала в процессе распиливания (состоит он, как правило, из перерезанных сосудов, сердцевинных лучей и годовых колец) тоже крайне важен для внешнего вида будущего изделия. Поэтому важно при выборе материала обращать внимание на такие характеристики, как ширина годичных слоев (измеряется количеством приходящихся на 1 см торцевой поверхности слоев древесины) и содержание поздней древесины.

Такой показатель, как влажность, используют для определения количества содержащейся в древесине воды. Формула определения влажности древесины заключается в процентном соотношении массы воды и массы сухой древесины. В процессе высушивания древесины связанная вода постепенно выпаривается из толщи материала, этот процесс приводит к заметному уменьшению объема древесины и называется усушкой. Этот показатель обязательно должен учитываться при распиловке бревен и в процессе сушки и подготовки древесного материала к обработке. Под влиянием влажностных напряжений, возникающих при неоднородной усушке в структуре древесины, которые при недостаточной прочности исходного материала могут приводить к неприятным последствиям – образованию трещин (в начале сушки – поверхностных, в конце сушки – внутренних).

Нередко в процессе сушки или хранения заготавливаемые пиломатериалы изменяют свою форму. Это явление называется короблением древесины и чаще всего бывает вызвано неоднородностью сушки по разным направлениям. Покоробленность, возникающая в результате сушки или неправильного хранения, бывает как поперечной, так и продольной (по кромке, по пласти, крыловидная). Кроме того, иногда коробление может возникать и во время механической обработки уже высушенной древесины – например, при несимметричном строгании (в этом случае причиной коробления является нарушение равновесия между остаточными напряжениями в толще материала)

Склонность древесины к влагопоглощению считается одним из наиболее отрицательных качеств этого материала. Любая древесина, независимо от породы и возраста деревьев – материал довольно гигроскопичный, и помещенная в насыщенную влагой среду, она моментально начинает накапливать влагу, что сразу же резко отрицательно влияет на ее физико-механические свойства и существенно уменьшает износостойкость и долговечность изделий из дерева. Именно поэтому все деревянные поверхности необходимо покрывать влагонепроницаемыми пленочными или лакокрасочными материалами, которые обеспечат дереву большую сохранность в процессе эксплуатации.

Гигроскопичностью древесины объясняется и такое ее свойство, как разбухание. По мере увеличения концентрации воды в древесине материал начинает увеличиваться в размере, его объем увеличивается. Процесс разбухания древесины может начаться как при хранении материала в воде, так и при хранении в помещениях с высокой влажностью воздуха. Склонность древесины к впитыванию больших объемов жидкости и последующему набуханию считается свойством отрицательным, так как нередко это затрудняет эксплуатацию деревянных изделий и негативно влияет на их внешний вид и долговечность. Впрочем, иногда этот, казалось бы, недостаток, способен принести реальную пользу – разбухающие деревянные детали обеспечивают высокую степень плотности соединения друг с другом. Это свойство в полной мере используется в судостроении, а также при изготовлении бочек или деревянных чанов.

Плотность древесины определяется массой определенного объема материала. При этом плотность самой древесины всегда меньше плотности древесинного вещества, потому что такой материал, как дерево, непременно включает в себя полости, заполненные воздухом (как правило, это и полости клеток, и пустые межклеточные пространства). При возрастании уровня влажности древесины ее плотность также возрастает

Плотность очень часто напрямую зависит от породы дерева – например, древесина сибирской пихты отличается довольно невысокой плотностью, а вот такие деревья, как самшит и бакаут известны в качестве обладателей наиболее плотной и тяжелой древесины.

Механическими свойствами древесины принято считать ее способность сопротивляться механическим нагрузкам и прочим внешним факторам. Любые внешние нагрузки (как статические, так и динамические или ударные) способны в той или иной мере изменить взаимосвязи между структурными элементами материалов или повлиять на их формы или очертания. Основные механические свойства древесины – это деформативность, прочность, твердость и степень ударной вязкости. Все эти показатели определяются в процессе проведения испытаний – сжатий, растяжений, сдвигов и изгибаний. Таким образом определяют предел прочности для каждого вида древесины. Наиболее важным показателем нередко считается прочность древесины при оказываемых на нее длительных постоянных нагрузках, так как это имеет большое значение при применении деревянных элементов в строительных конструкциях разного рода. При этом при расчете конструкций составляют проекты не с учетом предельной прочности древесины, а с использованием так называемых расчетных сопротивлений, которые в несколько раз меньше показателей предельной прочности. Это обусловлено тем, что в проект закладываются возможные недочеты материалов – пороки древесины, перепады температуры и влажности, и многие другие важные моменты. Еще одним важным свойством древесины является способность этого материала удерживать в себе разного рода крепления – болты, саморезы, гвозди, шурупы и т.д.

Некоторые породы деревьев, наиболее часто применяемые в изготовлении мебели, декоративных предметов, музыкальных инструментов обладают способностью гнуться, не растрескиваясь. Этим качеством могут похвастаться дуб, бук, ясень. А вот деревья хвойных пород, напротив, менее податливы.

4. Материалы для изготовления деревянных конструкций

Для изготовления элементов несущих деревянных конструкций постоянных зданий следует применять преимущественно древесину хвойных пород (сосну, ель, лиственницу). В элементах гвоздевых конструкций применение лиственницы не допускается.

Применение древесины лиственных пород (осины, липы, тополя, ольхи, березы и бука) допускается лишь для деревянных конструкций временных сооружений, вспомогательных конструкций (креплений котлованов, опалубки, лесов и т. п.), а также в покрытиях постоянных зданий с чердаками, для открытых, доступных для осмотра и проветривания элементов наслонных стропил (стойки, подкосы, ригели, прогоны) и обрешетки (кроме березы).

Для шпонок, нагелей, вкладышей и т. п. мелких ответственных деталей должна применяться плотная прямослойная, без сучков и других пороков древесина твердых лиственных пород. При этом детали из березы, бука и других малостойких в отношении загнивания пород во всех случаях должны антисептироваться.

Сортамент лесоматериалов и качество древесины готовых элементов или отдельных их участков, выполненных из лесоматериалов как хвойных, так и лиственных пород, должны удовлетворять, в соответствии с категорией элемента, требованиям, приведенным в разделе II настоящего справочника.

Влажность древесины для изготовления наземных деревянных конструкций не должна превышать 25%, за исключением конструкций, в которых усушка древесины не вызывает расстройства соединений или значительного провисания конструкций и др.

Влажность древесины для изготовления клееных конструкций должна быть не более 15%. Для изготовления шпонок, нагелей, вкладышей и других мелких ответственных деталей также не более 15%.

Модуль упругости древесины вдоль волокон, независимо от породы древесины для конструкций, защищенных от увлажнения и нагревания, принимается равным £'=100000 кг/см2.

Объемный вес древесины в конструкциях, защищенных от увлажнения, принимается следующим:

1) лиственница—650 кг/м3,

2) сосна, ель, кедр, пихта—500 кг/м3,

3) дуб, бук, береза, ясень, клен, граб, акация, вяз~ 700 кг/м3,

4) осина, тополь, ольха, липа—500 кг/м3.

В конструкциях, не защищенных от увлажнения, объемный вес для всех пород кроме лиственницы, увеличивается на 100 кг/м3, а для лиственницы на 150 кг/м3.

Изменение диаметра бревна по его длине (сбег) принимается равным 1 см на 1 м длины бревна.

Дата добавления: 2014-12-21; просмотров: 6370;