Глиноземді алудың жалпы принциптері (Глиноземді алудағы шикізат. Глиноземді алудың әдістеріне қысқаша сипаттама).

Глинозем алюминийді электролиттік жолмен алудың негізгі шикізаты. Сондықтан оның құрамына бірқатар талаптар қойылады:

1) өте таза болу керек, өйткені құрамындағы қоспалар алюминийден бұрын тотықсыздануы мүмкін.

2) глинозем құрамындағы ылғал өте аз мөлшерде болуы қажет, ылғал балқыған электролитті жартылай ыдыратады.

3) глинозем электролитте жылдам еритін ірілікте болу керек. Глиноземнің 2 модификациясы бар;

1) ά-Al2O3

2) γ-Al2O3

ά-Al2O3 сусыз глиноземга жатады. Корунд– глиноземның гамма модификациясы. Тқайнау = 2980, Тбалку = 2050. таза түрінде кездесетін жалғыз минерал.

Сулы глиноземға диаспор, бемит, гидраргилит табиғи түрде кездеседі. Гидраргилитті 250 температурада сусыздандырғанда бемит түзеді.500-900 температурада диаспор және бемит кристалдық суларынан корунд түзіледі.

Глиноземді келесі жолдармен өңдейді:

1) Сілтілік әдіс – сілтілермен өңдеп глиноземді натрий алюминатына өтізу –кеңінен қолданылады.

а) Байер әдісі – бокситтерді ерітінділеу NaOH пен жүргізіледі.

б) Құрғақ әдіс – алдымен Na2CO3 пен күйежентектеп, содан кейін сода немесе сумен ерітінділейді.

2) Қышқылдық әдіс – алюминий кенін қышқылдың ерітіндімен өңдейді, нәтижесінде глинозем сәйкес тұздарын түзеді. Оларды ыдырату арқылы алюминий гидроксидін тұнбаға түсіріп, қақтап қыздырып, глинозем алады.

3) Электрохимиялық әдіс – кенді өмірмен элетр пешінде балқытып, қоспаларды тотықсыздандырып, балқыған глинозем алады.

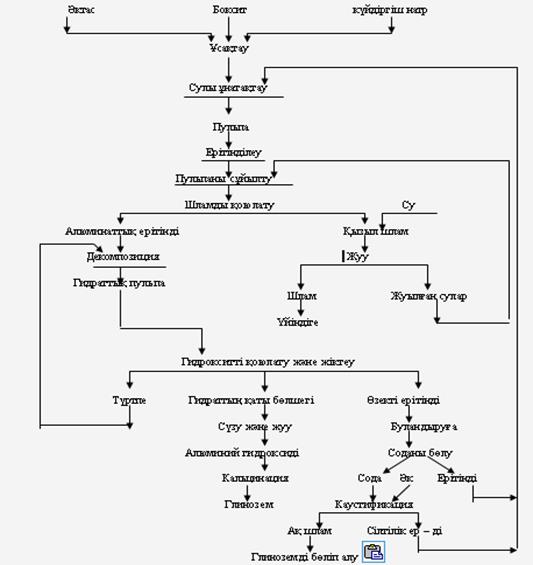

2.Глиноземді Байер әдісімен өндіру технологиясы.Алюминий кендерінен глинозем өндіру алюминий алудың бірінші қажетті сатысы болып келеді. Әртүрлі кендерден глинозем алу әдістері әртүрлі. Бокситтерден глинозем гидратталған алюминий оксиді мен күйдіргіш сілтінің қайтымды реакциясына негізделген, Байер әдісімен өндіріледі:

Al(OH)3 + NaOH = NaAl(OH)4

немесе

AlOOH + NaOH + H2O = NaAl(OH)4

Бокситті концентрленген сілтімен қыздырғанда 1000С температура маңында гидраргиллит сілтімен әрекеттесіп, натрийдің моноалюминатын түзеді.

Диаспор және бемитті еріту үшін 160-2000С температура қажет. Бұл кезде жоғары қысым болу керек, сондықтан үрдіс автоклавтарда жүргізіледі.

Кремнезем бокситте таза күйінде де, каолинит түрінде де болады. Байланыспаған кремнезем күйдіргіш натримен әрекеттесіп, натрий силикаты түрінде ерітіндіге өтеді: SiO2 + 2NaOH = Na2SiO3 + H2O Натрий силикаты натрий алюминатымен әрекеттесіп, ерімейтін натрий гидроалюмосиликатын – пермутит түзеді:

2Na2SiO3 + 2NaAl(OH)4 = Na2O·Al2O3· SiO2·2H2O +4NaOH

Бұл үрдіс нәтижесінде ерітінді SiO2 ден тазарады, бірақ бұл кезде сілті және еріген глиноземның біраз мөлшері, қызыл шлам деп аталатын, ерімейтін қаты қалдықпен әкетіліп, жоғалымға өтеді. Байер әдісі кезінде ерітінділеу үрдісі кремнийсіздендірумен қатар жүреді. Алюминаттық ерітіндінің кремнийсізденуінің толықтығы кремнийлік модульмен ситпатталады:

β =

мұнда β – кремний модулі;

Al2O3 – алюминаттық ерітіндідегі глинозёмнің мөлшері, %;

SiO2 – алюминаттық ерітіндідегі кремнезёмнің мөлшері, %.

Кремний модулі неғұрлым үлкен болса, ерітіндінің кремнийсізденуі соғұрлым толық болады. Кремнийсіздендіру үрдісі көбінесе автоклавта емес, одан кейінгі процесс концентрленген алюминатты ерітіндіні сұйылтқанда және қойылтқыштарда қызыл шламды бөлгенде жүреді. Автоклавта ерітінділеудің соңында кремнийлік қатынас 100-150 шамасында болады.Бұл қажетті тазалықтағы глинозем алуға жеткілікті емес. Сұйылту кезінде кремний модулі 200-250 дейін ұлғаяды. Ерітіндіде SiO2 нің көп болуы қажетсіз, өйткені ол қызыл шламмен глиноземның жоғалуын көбейтеді. Сондықтан бұл әдіспен құрамындағы кремнеземның мөлшері жоғары бокситтерді өңдеу тиімсіз.

Боксит құрамындағы кальций мен магнидің карбонаттары сілтімен әрекеттесіп, сода түзеді: CaCO3 + 2NaOH = Ca(OH)2 + Na2CO3

MgCO3 + 2NaOH = Mg(OH)2 + Na2CO3

Сода ерітіндіде оның ауадағы көмір қышқыл газымен әрекеттесуінің нәтижесінде де жиналады: 2NaOH + CO2 = Na2CO3 + H2O

Сондықтан Байер әдісі жоғары кремнеземды бокситтерді өңдеуге жарамсыз.

Бокситті ерітінділеу үрдісіне бірнеше факторлар әсер етеді:

- ерітінділеу мерзімі;

- сілтілік ерітіндінің концентрациясы;

- алюминатты ерітіндінің каустикалық қатынасы;

- автоклав ішінднгі қысым (температура);

- әк қосу;

- бокситің майдалығы.

Бокситті ерітінділеу ұзақтығы тәжірибе арқылы анықталады. Бұл уақыт глинземды алуды жоғары, ал ерітіндінің кремнисіздендіруі толық болуына жеткілікті болу керек. Әдетте қойыртпақ автоклавта 2-2,5 сағат болады. Ерітіндіде сілтінің концентрациясы көтерілгенде алюминатты ерітіндіде глиноземның концентрациясы көтеріледі. Бұл ерітінділеуге және ерітіндіні сақтауға қажетті қондырғылардың көлемін азайтуға мүмкіндік береді. Бірақ сілтінің концентрациясын көтеру құрылғының коррозиясын жеделдетеді де қызыл шламды бөлуді қиындатады. Әдетте өндірісте Na2O-ға шаққанда сілтінің концентрациясы 300 г/л жуық ерітінділер қолданылады.

Каустикалық қатынас (модуль) ретінде Na2O-ға шаққанда сілтінің молярлық концентрациясының глиноземге қатынасын айтады:

αк =

мұнда αк- каустикалық қатынас (модуль);

Na2O – 1 л ерітіндідегі Na2O молекулаларының саны;

Al2O3 – 1 л ерітіндідегі Al2O3 молекулаларының саны.

Ерітінділеу жылдамдығы айналымдық сілтілік ерітіндінің каустикалық модулінің өсуіне байланысты өседі. Оның төмендеуі қойылтқыштарда қызыл шламды тұндырғанда оның ыдырау қабілеттігінің артуының салдарынан алюминаттық ерітіндінің тұрақтылығын төмендетеді. Практикада бокситі ерітінділеуге берілетін сілтілік ерітінділердің каустикалық қатынасы 3,7-3,8, ал соңғы алюминаттық ерітіндінікі 1,7-1,8 болады.

Басқа шарттар бірдей болғанда қысымды көбейткенде, температураны көтерген сияқты, ерітінділеу жылдамдығы артады. Бұл кезде глинозем бөліп алу дәрежесі артады.

Әкті аздап қосу (3-5% боксит массасынан) глиноземды алуды арттырады. Бокситті ұнтақтау дәрежесін арттырғанда оның ерітіндімен қатынастағы бетінің ауданы артады да, ерітінділеу процесінің жылдамдығы артады. Ерітінділеуден кейін қойыртпақ автоклавтан сұйылтуға түседі. Сұйылтудың мақсаты алюминатты ерітіндінің концентрациясын азайту және қойыртпақта с:қ қатынасын арттыру. Ерітіндіні сұйылту кейіннен алюминатты ерітіндінің алюминий гидрооксидін бөле ыдырау үрдісінің тиімділігін арттырады, ерітіндінің кремнийсізденуі толығырақ жүреді және қызыл шламның тұну үрдісін жеңілдетеді. Шламды ерітіндіден тұндырып, сүзіп және жуып бөледі де тастауға жібереді. Мөлдірленген алюминаттық ерітінді ыдыратып, алюминий гидрооксидін тұнбаға түсіреді. Ол үшін ерітіндіге түртпе (затравка) ретінде жаңадан тұндырылған ұсақ түйіршікті Al(OH)3 кристалдарын қосып, ұзақ уақыт араластырады. Бұл үрдіс иіре араластыру немесе декомпозиция деп аталады. Ол келесі реакцияға негізделген:

NaAl(OH)4 + nAl(OH)3 = (n+1)Al(OH)3 + NaOH

Тұндыру 50-70 сағат бойы жүреді.

Алюминаттық ерітіндінің ыдырауына келесі факторлар әсер етеді:

- алюминатты ерітіндінің каустикалық қатынасы;

- ерітіндінің концентрациясы;

- температура;

- түртпенің мөлшері мен спасы;

- ерітіндіні араластыру.

Каустикалық модульді азайтқанда алюминатты ерітіндінің ыдырау қарқыны артады. Өндірісте алғашқы алюминатты ерітіндінің каустикалық қатынасын 1,6-1,8 шегінде ұстайды. Ыдырату үрдісі кезінде бұл қатынас 3,8-3,9-ға дейін көтеріледі.

Ерітіндіде глиноземның концентрациясын арттырғанда, каустикалық қатынастың тұрақты шамасында, алюминатты ерітіндінің ыдырау жылдамдығы азаяды. Бірақ бұл кезде глиноземның бөлініп алуының абсолютты шамасы артады. Сондықтан каустикалық қатынастың әр мәніне сәйкес глиноземның концентрациясы болады. Өндірісте иіре араластыру берілетін алюминатты ерітіндіде глиноземның концентрациясы 120-125 г/л, каустикалық қатынас 1,7-1,8 болу керек. Температураны 30-400С дейін төмендеткенде алюминатты ерітіндінің ыдырау үрдісі жоғарылайды. Температураны бұдан төмендеткенде, ерітіндінің тұтқырлығы артуына байланысты, азаяды. 400С жоғары температурада ерітінді аса қанығуы азайғандықтан процесс баяуланады. Глинозем зауыттарында алюминатты ерітіндіні ыдырату политермиялық режимде жүргізеді. Процесті 400С бастап ерітінді ыдырауына байланысты температураны біртіндеп төмендетеді. Бұл политермиялық режимде ерітіндінің қаныққан жағдайы сақталуына байланысты.Al(OH)3 тен тұратын түртпе (затравка) кристалдану орталығының ролін атқарады, Al(OH)3 тің ірі кристалдарының түзілуін қамтамасыз етеді. Түртпенің мөлшері түртпелік санмен сипатталады, ол түртпедегі Al(OH)3-тің алюминатты ерітінділегі Al(OH)3-ке қатынасын көрсетеді. Өндірісте бұл санды 1,0-1,5% мөлшерінде ұстайды.Түртпе ретінде алюминатты ерітіндіден жаңадан тұндырылған майда Al(OH)3 қолданылады. Мұндай түртпе түйіршіктерінің бет ауданы үлкен болғандықтан алюминатты ерітіндіден кристалдардың тез өсіп тұнуын қамтамасыз етеді.

Иіре араластыру кезінде ерітіндіні араластыру түртпені қалқыма жағдайда ұстап, алюминаттық ерітіндінің концентрациясын біркелкілендіреді.Алюминаттық ерітінділерді ыдырату үшін қолданылатын құрылғы декомпозер деп аталады. Декомпозерде ерітінді механикалық немесе ауамен араластырылады. Ауамен араластырылатын декомпозер кеңінен қолданылады. Олар диаметрі 7-8м, биіктігі 30 метрге дейін, түбі конус тәрізді цилиндрлік ыдыс. Мұндай аппараттар 9-дан 16-ға дейін тізбектеліп қосылады. Ерітінді біріншісінен екіншісіне үздіксіз беріліп отырылады. Бұл жүйеде ерітінді 60 сағатқа дейін болады. Соңғы декомпозетерден шыққан Al(OH)3-тың қойыртпағы қойылтқыштарға жіберіледі. Қойылтылған өнімнен сұрыптау арқылы түртпе ретінде қолданылатын Al(OH)3-тың майда кристалдарын бөліп алады, қалған бөлігі сүзуге және жууға жіберіледі. Жуылған алюминий гидрооксидін кептіруге және кальцинациялауға (айналмалы құбырлық пеште қатты қыздыруға) жібереді.Алюминий гидрооксидіндегі артық ылғалдан арылу буландырғыш аппараттарда жүргізіледі.

Буландырғыш аппараттар 3 немесе 4-тен тізбектеліп жиналады, олар төмен атмосфералық қысымда жұмыс істейді. қЖүйеде қарсы ағынды қозғалыс қолданылады: бу ерітіндіге қарсы жылжиды. Бірінші аппаратта жаңа бумен қыздырылады, қалғаны екіншілік бумен. Сусыздандырылған ерітіндіні суытқанда одан соданың Na2CO3·H2O кристалдары бөлінеді. Олар ерітіндіде сілтінің ауадағы көмірқышқыл газымен және бокситтегі карбонаттарымен әрекеттесуінің нәтижесінде жиналған. Сода кристалдары сүзіліп алынған соң әк сүтін қосып қыздырғанда NaOH-қа айналады:

Na2CO3 +Ca(OH)2 = 2NaOH + CaCO3

Кальций карбонытының тұнбасын сүзіп, үйіндіге тастайды. Сілтілік ерітіндіні буландырып, құрғатады, сүзеді де үрдістің басына жібереді.

Байер үрдісінің соңғы операциясы алюминий гидрооксидін кальцинациялау болады. Кальцинациялау Al(OH)3-ті гидраттық ылғалды арылтып, сусыз глинозем Al2O3 алу үшін қажет. Кальцинациялау үрдісін 1150-12000С температурада жүргізеді. Кальцинация кезінде гидраттық ылғал екі сатымен әкетіледі.2250С температурада Al(OH)3-тің молекуласынан судың екі молекуласы кетеді:

Al(OH)3 = 2AlOOH + H2O

немесе

Al2O3·3H2O = Al2O3·H2O + 2H2O

500 оС температурада соңғы ылғал кетеді:

2AlOOH = γ·Al2O3 + H2O

немесе

Al2O3·H2O = γ·Al2O3 + 2H2O

γ·Al2O3 гигроскопиялығы (ылғал сіңіруі) жоғары, сондықтан оны 1200 оС дейін қыздырғанда келесі өзгерістер жүреді:

γ·Al2O3 = α·Al2O3

Бұл температура кальцинациялау үрдісінің қалыпты температурасы, гидратты ылғалды аластатып қоймай, өнімді ұзақ уақыт сақтағанда оның жеткілікті гигроскопиялықсыз болуын қамтамасыз етеді. Глиноземның барлығын α-модификацияға аустырмайды. Күйдірілген глиноземда мөлшермен 15-25% α·Al2O3 болады, ал қалғаны - γ·Al2O3. Себебі глиноземның α- модификациясының алюминий ваннасында балқыған электролитте еру жылдамдығының төменді. Кальцинация үрдісі диаметрі 4,5 м, ұзындығы 110 метрге дейін айналмалы құбырлы пештерде жүргізіледі. Отын ретінде мазут немесе табиғи газ қолданылады. Пеште шикіқұрам отын жағудан түзілген ыстық газадарға қарсы жылжиды. Пеш газдармен 50-60 % дейін глинозём ілесіп шығады. Тозаң шаңұстағыш жүйелерде ұсталып, шикі глиноземмен араластырылып кальцинацияға қайтарылады. Пештнг шыққан ыстық глинозем сыртынан су себіліп суытылатын құбырды суытқышқа түседі. Дайын глинозем суытқыштан шығарылып, глиноземды электролиздеу цехына тасымалданыды.

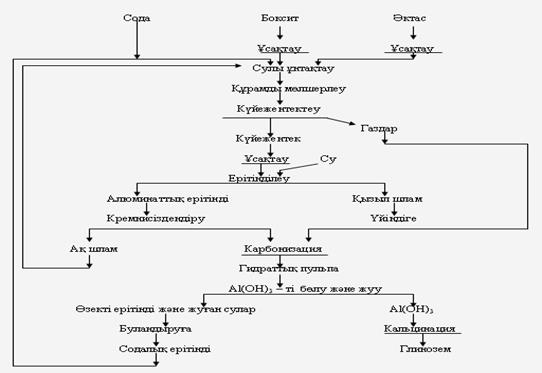

3.Глиноземді күйежентектеу әдісімен өндіру технологиясы.

Күйежентектеу глинозем өндірудің термиялық әдісіне жатады. Бұл әдіс жоғары температурада алюминий кенінің сода және әктаспен күйежентектеп, нәтижесінде жеңіл ерітінділетін алуға натрий алюминатын негізделген. Шикіқұрамның күйежентектелуінен алынған күйежентекті сумен ерітінділейді. Ерітінділеуден кейінгі натрий алюминатының ерітіндісін көмір қышқылын қосып ыдыратып, алюмиий гидроксидін алады. Алынған алюминий гидроксидінен сусыз глинозем алу үшін кальцинация процесін жүргізеді.

Күйежентектеу әдісі кез келген алюминий кендерін өңдеуге мүмкіндік береді. Қазіргі кезде бұл әдіспен жоғары кремнийлі бокситтер, кремнилік модулі 5 – тен жоғары және нефелин концентраттарын өңдейді.Жоғары кремнийлі бокситті күйежентектеу әдісімен өңдеу әдісінің технологиялық сызбасы суретте көрсетілген. Бастапқы материалдар – боксит пен әктас ұсақтаудан кейін диірмендерге түсіп, айналымдық сода ерітіндісінің қатысында майдаланады. Алынған шикіқұрамды күйе жентектеуге жібереді.

Күйежентектеу. Күйежентектеудің мақсаты – кен құрамындағы алюминийді суда жақсы еритін алюминаттық қосылысқа, ал кремнийді нашар еритін кальций силикаттары түріне өткізу. Күйежентектеуге шикіқұрам ылғалдылығы 40% болатын пульпа түрінде түседі. Шикіқұрам компоненттерін 1 кмоль Na2CO3 – ке 1 кмоль Al2O3 және Fe2O3, 2 кмоль CaCO3 – ке 1 кмоль SiO2 сәйкес келетіндей қатынаста алады. Күйежентектеуге ұзындығы 50 – 185 м, диаметрі 3 – 5 м болатын айналмалы құбырлы пештер қолданылады. Күйе жентектеу процесін 1200 - 1300 оС – та жүргізеді.

Бұл жағдайда барлық алюминий натрий алюминатына өтеді:

Na2CO3 + Al2O3 = Na2О · Al2O3 + СО2

Шикіқұрамды 900 оС дейін қыздырғанда келесі реакциялар жүреді:

Na2CO3+Fe2O3= Na2О · Fe2O3 + СО2

Na2CO3+SiO2=Na2О·SiO2+ СО2

Температураны одан ары жоғарылатқанда шикіқұрам пеш бойымен жылжи отырып, содамен толық реакцияға түсіп, түзілген натрий ферриті мен силикаты бос алюминий және кальций оксидтерімен әрекеттесе бастайды:

Na2О · Fe2O3 + Al2O3 = Na2О · Al2O3 + Fe2O3

Na2О · SiO2 + 2СаО + Al2O3 = Na2О · Al2O3 + 2СаО · SiO2

Күйежентектеу нәтижесінде кеуекті, жартылай күйген қара – сұр күйежентек пен құрамында 10–12% СО2 бар пеш газы алынады, газды ары қарай алюминаттық ерітіндіні ыдырату үшін жүргізілетін карбонизация операциясына пайдаланады. Күйежентектің негізін натрий алюминаты мен кальций силикаты құрайды. Сонымен қатар, басқа да қосылыстар болуы мүмкін (СаО·Al2O3, 2СаО·Fe2O3, Na2О· Fe2O3 және т.б.). Кремнеземді ерімейтін кальций силикатына өткізу, күйежентектеу әдісімен жоғары кремнийлі алюминий кендерінен глинозем өндіруге де мүмкіндік береді.Алынатын күйежентектің шамамен құрамы, % , Na2О·Al2O3 50–60, Na2О·Fe2O3 15–20, 2СаО·SiO2 25 – 30.

Күйежентектеу технологиясы. Күйежентектеуге ұзындығы 50–185 м, диаметрі 3 – 5 м болатын, жұмыс өнімділігі 5,5–40,5 т/сағ айналмалы құбырлы пештер қолданылады. Пеш ұзындығы бойынша 4 зонаға бөлінеді:

- Кептіру және сусыздандыру зонасы. Бұл зонадағы газ температурасы 200–700оС , шикіқұрам температурасы 20 – 300 оС болады.

- Кальцинация зонасы. Бұл зонадағы газдың температурасы 700–1400 оС , шикіқұрам температурасы 300–900 оС болады.

- Күйе жентектеу зонасы. Отты факелдің тұсындағы газ температурасы 1600–1650 оС, шикіқұрам температурасы 1200–1250 оС болады.

- Суыту зонасы. Бұл зонадығы газ температурасы 1500–1550 оС , шикіқұрам температурасы 1100 оС болады.

Дайын күйе жентек пештен тоңазытқышқа түсіріледі. Онда 60–70 оС дейін суытылады. Шикіқұрам пешке пульпа түрінде беріледі, құрамындағы ылғал 40–42 % болады. Алынған күйежентектің ірілігі 40–50 мм оны пештен шығарғаннан кейін тоңазытқыштарда суытып, ірілігі 6–8 мм болатындай етіп ұсақтайды, ұсақталған өнімді ерітінділеуге жібереді.

Күйежентекті ерітінділеу. Ерітінділеудің мақсаты–күйежентекті ерітіп, ерітіндіге NaAl(OH)4 өткізу. Ерітінділеу үшін су, содалық ерітінді және әлсіз алюминаттық ерітінді пайдаланады. Негізгі реакциялары:

Na2О·Al2O3 + 4H2O = 2 NaAl(OH)4

Na2О·Fe2O3 + H2O = Fe2O3↓ + NaOH

2СаО·SiO2 + 2H2O = СаО·SiO2 ·H2O + Са(ОН)2

2СаО·SiO2 + H2O + 2 Na2СО3 = 2СаСО3 + 2 Na2SiO3 + 2NaOH

2(Na2О·SiO2) + 2NaAl(OH)4 = Na2О·Al2O3·SiO2·H2O + 4NaOH

3(СаО·Al2O3) + 12H2O = 3СаО·Al2O3·6H2O+4 Al(OН)3

СаО·Al2O3 + Na2СО3+ 4H2O = 2NaAl(OH)4 + СаСО3

3СаО·Al2O3* 6H2O + 3 Na2СО3 =2NaAl(OH)4 +СаСО3 + 4NaOH

Натрий титанаты ерімейді. Ерітіндіге негізінен NaAl(OH)4 және Na2SiO3 еруі нәтижесінде SiO2 біршама мөлшері өтеді. Сондай-ақ, ерітіндіде бос сілтінің біршама бөлігі болады. Ерімейтін қалдық негізінен силикаттардан тұрады – қызыл шламға өтеді. Сонымен қатар, Al(OН)3 біраз мөлшері де қызыл шламға кетеді.

Диффузиялық әдіс – концентрациясы жоғары алюминаттық ерітінді алады (300 г/л Al2O3). Диффузорлар биіктігі 6 м диаметрі 1,5 м болып, 12 – 15 аппараттан тұратын батареялары қолданылады. Темір цилиндр тәрізді резервуар – ерітінді түбіндегі патрубок арқылы беріледі. Үстінгі жағынан дайын ерітіндіні бөліп алады. Жұмыс принцпі – ұсатылған күйе жентек қабаты арқылы еріткішті сүзіп өткізеді, нәтижесінде NaAl(OH)4 ерітінділенеді. Алюминаттық ерітіндінің температурасы 100 – 150 оС, процес ұзақтығы 200 мин. Na2О пен Al2O3 – ті бөліп алу дәрежесі 90%.

Құбырлық ерітінділегіштер – процесс үздіксіз жүреді, вертикаль цилиндр, биіктігі 14 – 40 м, диамерті 1,5 – 2 м. Күйежентек аппараттың жоғарғы жағынан тиеліп төмен қарай жылжиды. Еріткіш (ыстық су) күйе жентек бағанынан төменнен жоғары қарай беріледі. Алюминаттық ерітінді аппараттың жоғары жағынан құйылып алынады. Процесс нәтижесінде ерітіндіге 93 – 96% Al2O3 өтеді.

Бокситтік күйе жентекті ерітінділеудің өнімдері алюминаттық ерітінді мен қызыл шлам. Алюминаттық ерітіндіде 300 кг/м3 Al2O3 болады және ол қоспалармен, соның ішінде кремнеземмен ластанған. Алюминаттық ерітінділердің сапасы кремнийлік модульмен анықталады. Егер жоғары сапалы глинозем алғанда, кремнийлік модуль 400 – 500 кем болмауы тиіс. Бұл ретте ерітінділеуден шыққан ерітіндінің кремнилік модулі 20 – 50 ден аспайды. Осы себептен алюминаттық ерітіндіден алюминий гидроксидін бөліп алмастан бұрын, кремнисіздендіру процесін жүргізеді.

Алюминаттық ерітіндіні кремнисіздендіру. Практикада көбінесе кремнийсіздендіруді ұзақ уақыт қоспаларсыз және әктас қатысында қыздырып жүргізеді. Екі әдісте де ерітіндіні алдымен сұйылтудан өткізу керек.

Бірінші жағдайда ұзақ уақыт қыздырғанда натрий алюмосиликатының кристалдарын өсіріп, тұнбаға түсіреді Na2О·Al2O3·2SiO2·2H2O; ал екіші жағдайда кремнийсіздендіру кезінде алюминат пен натрий силикатының әктаспен реакцияласуы нәтижесінде суда аз еритін кальций алюмосиликаты СаО·Al2O3·2SiO2·2H2O түзіледі. Екінші әдісте кремнисіздендіру толық жүреді, бірақ глиназем жоғалымы да біршама болады. Кремнисіздендіруді тізектеп жалғанған автоклавтар батареясында 150–170 оС–та 2 – 2,5 сағат уақытта жүргізеді. Қыздыру үшін қыздырылған буды 2– 3 автоклав қыздырғышына береді. Соңғы автоклавтан ерітінді мен ақ шламнан тұратын пульпа құйылып, өздігінен буландырғышқа тиеліп, қоюлату мен фильтрлеу кезеңдерінен өтеді. Ақ шлам күйе жентектеуге шикіқұрамды дайындауға жіберіледі, ал алюминаттық ерітінді соңғы фильтрлеуден өткеннен кейін карбонизацияға жіберіледі.

Карбонизация. Карбонизация–алюминаттық ерітіндіден алюминий гидроксидін тұнбаға түсіру үшін, күйе жентектеуден шыққан құрамында СO2 бар газдарды ерітінді арқылы үрлеп ыдыратады. Процесс басында сілті мен көмірқышқыл газының әрекетесуі нәтижесінде сода түзіледі:

2NaOH + СO2 = Na2СО3 + H2O

Бос сілті мөлшерінің азаюы ерітіндінің каустикалық модулін төмендетеді, осының нәтижесінде ерітіндінің тұрақтылығы төмендеп, натрий алюминатының ыдырауы жүреді:

2 NaAl(OH)4 = 4 Al(OН)3 + NaOH

Реакция нәтижесінде пайда болған сілті көмірқышқыл газымен әрекеттесіп, сода түзеді де, натрий алюминатының ыдырауы жалғасады.

Карбонизация толық жүреді және 10–12 сағатқа созылады. Ерітіндіден кремниземнің бөлінуі процестің аяғына қарай басталады, ондықтан процесті толық аяғына дейін жүргізбейді. Карбонизацияны практикада екі түрлі кабонизаторларда жүргізеді: цилиндрлік және цилиндр конустық. Цилиндрлік карбонизатар сыйымдылығы 180 м3 бак, цептік араластырғышы болады. Барботерлер – бактың төменгі жағында орналасады, батырылған газдарды беру қызметін атқарады. Конустық түбі бар карбонизатор цилиндрінің диаметрі 11 м, биіктігі 16 м, сыйымдылығы 600 м3. Газ карбонизатордың конустық тұсына көлемі бойынша бірдей қашықтықта орналасқан 8 барботер арқылы беріледі. Пульпа газбен циркуляциялық аэролифт көмегімен араластырылады. Карбонизациядан алынған пульпа қоюлатқыштарда ұстап, одан ары фильтрлеуден өткізеді. Буландырудан кейін сода ерітіндісін күйе жентекті ерітінділеуге жібереді. Ал, алюминий гидратын тазалап жуғаннан кейін, Байер әдісіндегідей айналмалы құбырлы пештерде сусыздандырады.

4.Глиноземді нефелиндерден өндірудің технологиялық сұлбасын келтіру және сипаттама беру. Нефелиндерде алюминий оксидтерінен басқа сілтілік металдар натрий мен калий болады. Көбінесе олардың мөлшері жеткілікті мөлшерде натрий алюминатын түзуге жетеді. Қосымша нефелиндерден поташ пен сода алынады.

Нефелин концентраты мен әктас 0,1мм дейін майдаланып, айналмалы құбырлы пештерде 1250-13000С температурада құрғақ әдіспен күйежентектейді. Күйежентектеу процесі негізінде келесі химиялық реакция жатыр:

(Na,K)2О·Al2O3·2SiO2+4СаСО3=(Na,K)2О·Al2O3+2(2CaO·SiO2)+4CO2

Жентекті майдалап, араластырғыштарда 70-800С температурада айналымды ерітіндімен ерітінділейді. Шламды бөлгеннен кейін ерітінді кремнисіздендіріледі де, толық карбондалдырылады.Түзілген алюминий гидрооксиді жуылған соң қыздырылады. Ерітінділеуден алынған ерітіндінің жартысына жуығы айналымға кетеді, ал қалған жартысы суалтуға жіберіледі. Суалтылған ерітіндіден алдымен сода Na2CO3·H2O кристалданады, ал қосымша суалтқаннан кейін поташ K2CO3 бөлініп алынады.

5.Глиноземді өндірудің гидрохимиялық (Пономарев-Сажин) және басқа да құрамдастырылған әдістері нефелиндерді өңдеудің гидрохимиялық әдісі - Пономорев- Сажин әдісі. Жоғары кремнийлі материалдарға қолданылады. Әдістің мәні – нефелиндерді жоғары температурада (260оС жоғары) автоклавта өңдеу, концентрациясы жоғары сілтілік ерітіндімен 400-500 г/л өңдеп, натрий-кальций гидросиликатын түзеді. Сілтілермен өңдеген кезде Al2O3 ерітіндіге нашар өтеді, себебі ерітінділеу кезінде алюминаттар мен силикаттар әрекеттесіп, сілтілік алюмосиликаттар түзеді, бірақ егер әктастың қатысуымен ерітінділесе Al2O3, Na және К алюмосиликаттары түрінде ерітіндіге өтеді, ал SiO2 кальций силикаты түрінде тұнбаға өте береді.

(K,Na)2O∙Al2O3∙SiO2+Ca(OH)2+2NaOH+2H2O= (K,Na)2O∙2CaO∙2SiO2∙nH2O↓+2NaAl(OH)4

Артықшылығы:

1. қымбат кезең – күйежентектеу кезеңі жоқ;

2 Әктастың шығыны төмен.

Кемшілігі:

1 сілтінің көп мөлшерде айналымда болуы;

2 Концентрациялы сілтілік ерітінділермен жұмыс

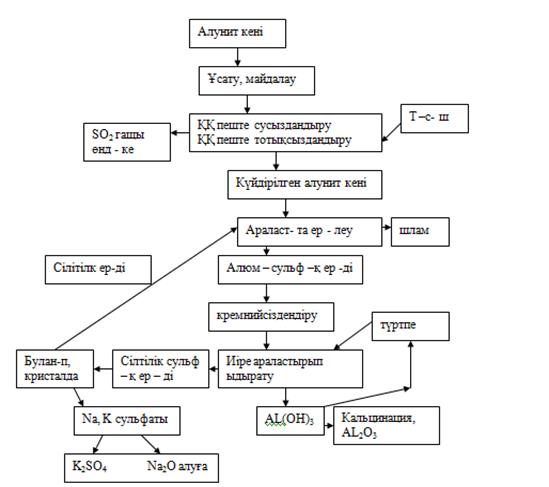

6.Глиноземді алуниттерден өндірудің технологиялық сұлбасын келтіру және сипаттама беру. Алунит құрамындағы глинозем күкірт қышқылды алюминий түрінде болатын минерал. (К,Na)2SO4·Al2(SO4)3·4Al(OH)3 алунитті өңдеу әдісінің ерекшелігі процестен алюминиймен байланысқан SO3 – ті жеңіл шығару.

Принципиальдік ерешелігі алунитті қайнау қабатында сусыздандыру және тотықсыздандыра күйдіру процесін бөлек жүргізу. Сусыздандыру реакциясы: t= 500-5200C

1) (К,Na)2SO4·Al2(SO4)3·4Al(OH)3 → (Na,K)2SO4 Al2(SO4)3 + 2Al2O3 + 6H2O

2)Тотықсыздандыру реакциясы: t= 520-5400C

(Na,K)2SO4 Al2(SO4)3 + 2Al2O3 +3CO → (Na,K)2SO4 + 3Al2O3 + 3SO2 + 3CO2

500-520 температурада сусыздандыру толық жүрмейді, ал жоғары температурада түзілетін γ - Al2O3 реакциялық қабілеті төмен. Осындай себептермен тотықсыздану реакциясының температурасы шектейді. Газдағы ангидрид мөлшері 75% жетеді. Күйдірілген өнімді Na2Ok еріт – де ерітінділейді(атмосфералық қысымды). Нәтижесінде құрамында 100 г/дм3 Al2O3 б 30- 40 SO3, αk = 1.8-1.9. ерітінді алынады. Алынған алюминаттық сульфаттық ерітіндіні Байер әдісімен өңдейміз. Пештерде жылуды газдардан алады.тастанды газдар шаңнан циклондарда тазартылады. Майда шаңдарды электрофильтрде жүргізеді. 1 т глиноземға 6,7 т кен, 700 м3 газ 7 т бу қолданылады.Қосымша күкіртті газ және калий сульфаты алынады.

7.Алюминий электролизіндегі электролиттің физикалық-химиялық қасиеттері. Криолит алу. Алюминийді электролиздеуге арналған электролит үш негізгі компоненттерден тұрады: криолиттен 3NaF·AlF3 немесе Na3AlF6, фторлы натрийден NaF және фторлы алюминиден AlF3.Электролит негізінен криолиттен тұрады. Бұл минералдың шикізат көздері аз, алюминий өндірісін криолитпен қамтамасыз ете алмайды. Сондықтан криолит қолдан жасалады. Криолит алу үшін табиғи минерал флюорит (дала шпаты) CaF2 қолданылады. Дала шпатынан криолитті екі әдіспен алуға болады: қышқылдық немесе сілтілік әдіспен. Сілтілік әдіс кең қолданыс таппады. Сондықтан қазір криолитті негізінен қышқылдық әдіспен алады. Бұл әдіс бойынша флюоритті майдалайды, флотациялай байытады да, 2000С температурада мықты күкірт қышқылымен өңдейді. Нәтижесінде келесі химиялық реакция жүреді: CaF2+H2SO4=CaSO4+2HF

Реакция жүрген кезде газ түріндегі фторлы сутек бөлінеді. Дала шпатындағы кремнезем фторлы сутекпен әрекеттескенде ұшқыш қосылыс SiF4 түзіледі:

SiO2 + 4HF = SiF4 + 2H2O

Түзілетін HF және SiF4 тұратын газдардың қоспасын суға сіңіреді, нәтижесінде SiF4 + 2HF = H2SiF6

реакциясы бойынша түзілетін кремнифторлы қышқылмен H2SiF6 ластанған балқытқыш қышқыл алынады. Ластанған балқытқыш қышқыл оған сода қосып кремнисіздендіріледі. Сода кремнефторлы қышқылмен ірекеттесіп, ерігіштігі аз кремнефторлы натрий Na2SiF6 қосылысын түзеді:

H2SiF6 + Na2CO3 = Na2SiF6 + H2O + CO2

Na2SiF6 тұзының тұнбасы сұзіледі, ал кремниден тазарған ерітіндіні фторлы алюминий қышқылын алу үшін алюминий гидрооксидінің стехиометриялық мөлшерімен өңдейді:

6HF + Al(OH)3 = H2AlF6 + 3H2O

Алынған фторлы алюминий қышқылының ерітіндісін криолит алу үшін содамен өңдейді:

2H2AlF6 + 3Na2CO3 = 2Na3AlF6 + СО2 + 2Н2О (5.34)

Криолит суда ерімейді де тұнбаға түседі. Криолиттің тұнбасын сүзіп алып кептіреді.Фторлы алюминиді балқытқыш қышқылды артық Al(OH)3 пен бейтараптау арқылы алады: 3HF + Al(OH)3 = AlF3 + 3H2O Содамен балқытқыш қышқылға әсер ету арқылы фторлы натрий алынады:

2HF + Na2CO3 = 2NaF + CO2 + H2O

Дата добавления: 2019-10-16; просмотров: 2041;