Расчетное число рабочих мест (единиц оборудования) на операции

, (12)

, (12)

где  — норма времени на выполнение i-й операции, мин.

— норма времени на выполнение i-й операции, мин.

При неполной синхронизации операций  не равно целому числу.

не равно целому числу.

Округляя  до ближайшего целого числа с учетом загрузки рабочего места, получаем

до ближайшего целого числа с учетом загрузки рабочего места, получаем  .

.

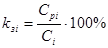

Коэффициент загрузки рабочих мест на каждой операции

, (13)

, (13)

где  - фактически принятое число рабочих мест на i-ой операции.

- фактически принятое число рабочих мест на i-ой операции.

Число рабочих-операторов на i -ой операции

, (14)

, (14)

где  - норма обслуживания на i-ой операции;

- норма обслуживания на i-ой операции;  - число рабочих смен.

- число рабочих смен.

Общее число рабочих-операторов на линии

, (15)

, (15)

где  - процент дополнительных рабочих-операторов на подмену основного состава в случае необходимости (ориентировочно составляет 5-10%).

- процент дополнительных рабочих-операторов на подмену основного состава в случае необходимости (ориентировочно составляет 5-10%).

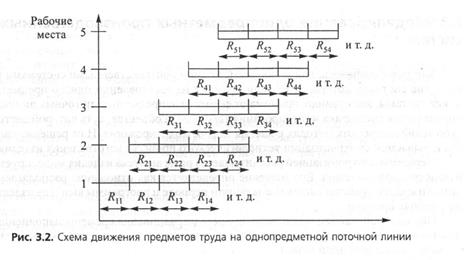

Схема движения предметов труда на таком объекте моделирования, как правило, имеет вид, аналогичный со схемой, представленной на рис. 3.2.

Планировка поточной линии начинается с разработки схем расположения рабочих мест по всем операциям и выбора рациональных транспортных средств (см. рис. 2.1.2). В результате компоновки поточной линии определяются ее внешний контур, способ расстановки оборудования, расположение транспортных средств, средств промежуточного и окончательного контроля, мест для заделов и т.д.

Транспортные средства в поточном производстве выполняют разнообразные функции: служат средством транспортировки изделий по операциям технологического процесса; задают такт и ритм поточной линии; распределяют изделия по параллельным рабочим местам в соответствии с тактом работы являются местом хранения транспортного, страхового задела; обеспечивают гибкость поточной линии; облегчают и организуют труд работников. Различают: приводные средства непрерывного действия (конвейеры, непрерывно действующие подъемники и перегружатели); бесприводные средства непрерывного действия (рольганги, скаты, склизы); транспортные средства периодического действия (краны, тележки, погрузчики, тельферы и т.п.).

Планировка поточной линии должна обеспечивать прямоточность и наиболее короткий путь движения изделия, рациональное использование производственных площадей, удобство транспортировки заготовок и деталей к рабочим местам, обслуживания и выполнения ремонтов.

Для линий с регламентированным (принудительным) ритмом наиболее характерными являются рабочий и распределительный конвейеры.

|

Если при моделировании однопредметных производственных систем не удается осуществить полную синхронизация технологических процессов изготовления на них предметов труда, то такая производственная система принимает форму однопредметной прерывно–поточной (прямоточной) линии.

В таблице 2.7.1 приведены результаты неполной синхронизации технологического процесса обработки детали А на однопредметной поточной линии, ритм работы которой R = 6 мин.

Таблица 2.7.1

| Рабочее место | Номер операции | Наименование операции | Модель станка | Время на операцию | Коэффици-ент загрузки |

| Револьверная | 1,0 | ||||

| Токарная | 0,66 | ||||

| Револьверная | 0,83 | ||||

| Сверлильная | 0,33 | ||||

| 5, 6 | Шлифовальная | 1,0 | |||

| Слесарная | Верстак | 0,66 |

Из таблицы 2.7.1 следует, что в данном случае нет полной синхронизации технологического процесса. Если для этой производственной системы принять параллельную форму организации производственного процесса во времени, то в течение каждого ритма на втором рабочем месте будет иметь место простой, равный 2 мин, на третьем рабочем месте — 1 мин. Такие простои допустимы лишь в случае, если производственная система принимает форму автоматизированной системы. В противном случае целесообразно организовать работу так, чтобы в течение любой рабочей смены каждое рабочее место работало непрерывно над сменным выпуском деталей, то есть принять параллельно-последовательную форму организации движения деталей во времени.

Ритмичность работы прерывно-поточной линии выражается в том, что через определенные промежутки времени на каждой операции производится строго определенное одинаковое количество изделий. Такие промежутки времени называются периодом комплектования выработки RК.

Период комплектования RК выбирается исходя из условий подачи продукции на последующие участки, размера тары, грузоподъемности транспортных средств, а также из условий правильной организации труда операторов-совместителей рабочих мест. Чаще всего период комплектования устанавливается кратным смене: 1/2 Tсм; 1/4 Tсм; 1/8 Tсм.

Вследствие различной производительности смежных операций между ними на линии образуются межоперационные оборотные заделы.

Максимальное значение задела часто нуждается в расчете, так как часто необходимо производить расчет потребных площадей для его хранения или расчет объема бункерных устройств для размещения таких заделов, если поточная линия представляет собой гибкую автоматизированную линию.

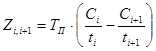

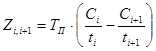

Величина оборотного задала равна разности производительности смежных операций за период  и определяется по формуле

и определяется по формуле

[шт.], (16)

[шт.], (16)

где  – период времени при неизменных условиях совмещения на смежных операциях: i-й и (i+1)-й, мин; Ci, Ci+1 – количество рабочих мест на i-й и (i+1)-й операциях в течение

– период времени при неизменных условиях совмещения на смежных операциях: i-й и (i+1)-й, мин; Ci, Ci+1 – количество рабочих мест на i-й и (i+1)-й операциях в течение  ; ti, ti+1 – норма времени на выполнение i-й и (i+1)-й смежных операций, мин.

; ti, ti+1 – норма времени на выполнение i-й и (i+1)-й смежных операций, мин.

По результатам расчета межоперационных оборотных заделов строится эпюра заделов.

Время работы недогруженного рабочего места за период комплектования:

, (17)

, (17)

где kисп – коэффициент использования недогруженного рабочего места, равный дробной части расчетного количества рабочих мест на операции Ср. Так, если Ср = 1,4, то kисп1= 100%, kисп2 = 40%.

Полное использование фонда времени рабочего на прямоточной линии достигается за счет выполнения рабочим двух или более операций. Поэтому вначале необходимо разработать график-регламент работы прямоточной линии, определяющий периоды работы оборудования и рабочих, порядок и время переходов рабочих, обслуживающих несколько рабочих мест на протяжении смены. А затем рассчитать межоперационные оборотные заделы и построить эпюры заделов.

Однопредметные прерывно-поточные линии (ОППЛ) применяются в обрабатывающих цехах массового и крупносерийного производства для изготовления конструктивно и технологически сходных изделий, а также в сборочных процессах, оснащенных оборудованием или имеющих значительный брак.

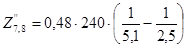

Пример 5.1.На прямоточной линии обрабатывается картер редуктора. Определить такт линии; рассчитать число рабочих мест и число рабочих на линии; составить график-регламент работы оборудования и рабочих; рассчитать межоперационные заделы и построить их график.

Исходные данные. Участок работает в две смены, суточная программа запуска 184 шт. Технологический процесс обработки картера приведен в табл. 5.1.1:

Таблица 5.1.1. Технологический процесс обработки картера

| Номер операции | Операция | Оборудование | Разряд работы | Норма времени, мин |

| Сверлить отверстие в плоскости под опорный ролик | Радиально-сверлильный станок 2М55 | 2,9 | ||

| Фрезеровать торец с внутренней стороны | Горизонтально-фрезерный станок 6Р82Г | 2,3 | ||

| Сверлить отверстие до пересечения с литым каналом | Вертикально-сверлильный станок 2Н135 | 2,7 | ||

| Нарезать резьбу | Токарно-винторезный станок 1М63 | 1,7 | ||

| Сверлить отверстие на проход | Радиально-сверлильный станок 2Н-55 | 2,3 | ||

| Фрезеровать торец | Горизонтально-фрезерный станок 6Р82Г | 1,2 | ||

| Нарезать резьбу | Токарно-винторезный станок 1М63 | 5,1 | ||

| Цековать отверстия | Радиально-сверлильный станок 2Н-55 | 2,5 |

Период комплектования Rк принять равным 240 мин.

Решение.

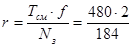

Такт поточной линии:

=5,2 мин.

=5,2 мин.

В табл. 5.1.2 приведены:

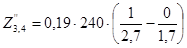

— расчетное число рабочих мест (единиц оборудования) на операции, полученное по формуле

;

;

—принятое число рабочих мест (Сi), полученное округлением расчетного числа рабочих мест;

—загрузка рабочих мест

;

;

—число рабочих на линии, полученное за счет совмещения рабочими нескольких операций для полного использования фонда времени;

—периоды работы оборудования и рабочих на операциях в долях периода комплектования.

Всего на линии занято 4 рабочих в смену.

Таблица 5.1.2. Количество рабочих мест, их загрузка и число рабочих на линии

| Номер операции | Норма времени, мин | Число рабочих мест | Загрузка рабочих мест, % | Число рабо- чих в смену | Порядок совмещения операций | Периоды работы оборудования и рабочих на операции | |

|

| ||||||

| 2,9 | 0,56 | 1-й рабочий | 0,56

| ||||

| 2,3 | 0,44 | - | 1-й рабочий | 0,44

| |||

| 2,7 | 0,52 | 2-й рабочий | 0,52

| ||||

| 1,7 | 0,33 | 3-й рабочий | 0,33

| ||||

| 2,3 | 0,44 | - | 3-й рабочий | 0,44

| |||

| 1,2 | 0,23 | - | 3-й рабочий | 0,23

| |||

| 5,1 | 0,98 | 4-й рабочий | 1,00

| ||||

| 2,5 | 0,48 | - | 2-й рабочий | 0,48

|

План-график (график-регламент, график Ганта) работы прямоточной линии, определяющий периоды работы оборудования и рабочих, порядок и время переходов рабочих, обслуживающих несколько рабочих мест на протяжении смены представлен на рис. 5.1.2.

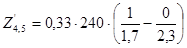

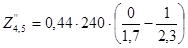

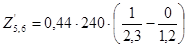

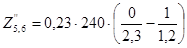

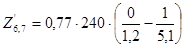

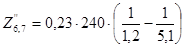

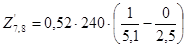

Размер межоперационных оборотных заделов определяется по формуле:

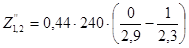

;

;

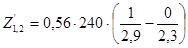

= + 46 шт.;

= + 46 шт.;

= - 46 шт.;

= - 46 шт.;

= - 46 шт.;

= - 46 шт.;  ;

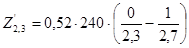

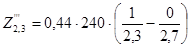

;

= + 46 шт.;

= + 46 шт.;

= - 17 шт.;

= - 17 шт.;

= + 17 шт.;

= + 17 шт.;

= + 46 шт.;

= + 46 шт.;

= - 46 шт.;

= - 46 шт.;

= + 46 шт.;

= + 46 шт.;

= - 46 шт.;

= - 46 шт.;

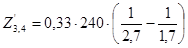

= -36 шт.;

= -36 шт.;

= + 36 шт.;

= + 36 шт.;

= + 24 шт.;

= + 24 шт.;

= - 24 шт.

= - 24 шт.

На основе произведенных расчетов строится график (эпюра) межоперационных оборотных заделов (рис. 5.1.2).

|

Номер операции

Номер операции

|

(1-й рабочий)

1

1

|

Задел между

операциями

1 и 2 46

|

(1-й рабочий)

2

2

|

Задел между

операциями

2 и 3

46 46

(2-й рабочий)

(2-й рабочий)

3

| |||

|

Задел между

операциями

3 и 4

3 и 4

17 17 17

(3-й рабочий)

(3-й рабочий)

4

| |||

|

Задел между

операциями

4 и 5

|

5

(3-й рабочий)

(3-й рабочий)

|

Задел между

операциями

5 и 6

|

6

(3-й рабочий)

(3-й рабочий)

| |

|

Задел между

Задел между

операциями

6 и 7

36 36

(4-й рабочий)

(4-й рабочий)

7

|

Задел между

операциями

операциями

7 и 8

(2-й рабочий)

8

8

|

|  |

Рис. 5.1.2. План-график и эпюры межоперационных оборотных заделов прямоточной линии

Величина создаваемых оборотных заделов зависит от степени синхронизации технологического процесса обработки деталей или сборки сборочных единиц, а точнее, от соотношения длительности операций, выполняемых на каждой паре технически связанных рабочих мест.

В общем случае, кроме оборотных заделов различают технологические, транспортные и страховые заделы.

Под технологическим заделом понимают те детали, которые в каждый данный момент времени находятся в процессе обработки. Величина технологического задела определяется количеством рабочих мест производственной системы и количеством одновременно обрабатываемых деталей на каждом ее рабочем месте.

Под транспортным заделом понимают те детали, которые находятся в процессе транспортировки. Этот задел создается, если система оснащается транспортом непрерывного действия, а ее рабочие места стационарны. Величина транспортного задела определяется как произведение размера транспортной партии деталей на количество рабочих мест производственной системы без одного.

Под страховым заделом понимают те детали, которые создаются на случай нарушения нормальной работы. Так как такие нарушения случайны, то величина страхового задела создается на основе информации о сбойных ситуациях, т. е. с учетом возможных экстремальных ситуаций.

Дата добавления: 2019-07-26; просмотров: 2399;