МЕХАНИЗАЦИЯ РУЧНЫХ ОПЕРАЦИИ

В промысловой практике ручное свинчивание и развинчивание труб производится двумя рабочими при помощи цепных или шарнирных ключей. При креплении во многих случаях на ключ наращивают патрубок. Правильность свинченного соединения проверяют грубо ориентировочно по прикладываемому усилию и по полноте свинчивания резьбовых соединений. Для лучшей герметичности соединений, а также для страгивания трубы при развинчивании иногда приходится прикладывать большие усилия на удлиненную ручку ключа, что при частых повторениях утомительно и небезопасно.

С целью механизации, автоматизации и облегчения спуско-подъемных операций Г. В. Молчановым был сконструирован комплекс механизмов, предусматривающий: 1) автоматический захват и удерживание колонны труб в спайдере при использовании одного облегченного элеватора; 2) механическое свинчивание и развинчивание труб; 3) автоматическое ограничение усилия свинчивания; 4) автоматическое центрирование колонны труб в скважине.

Комплекс механизмов состоит из следующих узлов и деталей: механизма для свинчивания и развинчивания труб, соединенного в одно целое со спайдером; одноштропного облегченного элеватора; трубного ключа; стопорного ключа; подкладной вилки; центратора, который предназначен для отжатия трубы до совпадения ее оси с осью скважины.

Первый автомат Молчанова появился свыше 25 лет назад. За прошедшее время отдельные элементы этого комплекса подвергались конструктивной отработке, однако принципиально схема его осталась неизменной. Промышленностью выпускается комплекс механизмов, состоящий из автомата Молчанова АПР-2 (автомат подземного ремонта второй модели), трубных элеваторов ЭГ и ключей КТМ и КСМ (трубные и стопорные ключи).

Другая модель автомата АПР-2ВБ отличается от АПР-2 использованием электродвигателя во взрывонепроницаемом исполнении и нового реверсивного переключателя (шахтного). Эти модели автомата рассчитаны на привод от промысловой электросети, что позволило существенно упростить их приводную часть.

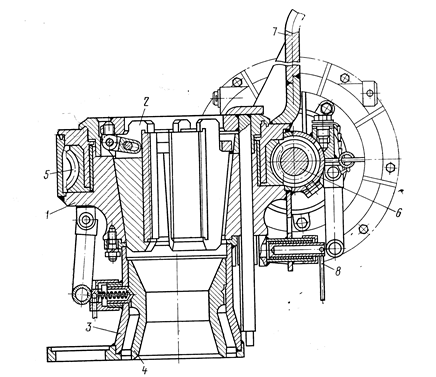

Автомат АПР-2 (рис. 201), устанавливаемый на фланце устья скважины, к которому крепится двумя болтами, состоит из массивного корпуса с внутренним конусным отверстием с тремя клиньями, объединенными в узел подвески. С помощью балансира с грузом подвеска выталкивается вверх, а под действием элеватора с колонной труб опускается. При перемещении вверх или вниз автомата подвески освобождают или захватывают (заклинивают) колонну труб и удерживают ее таким образом навесу. Клинья автомата оснащены сменными вкладышами с насечкой, которые заменяют по мере износа. С помощью специального устройства (центратора) со сменными вкладышами колонна труб автоматически ориентируется по центру конусного отверстия автомата, что обеспечивает одинаковую по высоте установку клиньев в момент захвата ими трубы.

Рис. 201. Автомат АПР-2:

1 — корпус; 2 — клиньевая подвеска; 3 — пьедестал с фиксатором; 4 — втулка центратора; 5 — червячное колесо; 6—червяк; 7—водило; 8 — ось-фиксатор балансира

Для каждого размера труб применяют сменную клиньевую подъемку и вкладыш центратора соответствующего размера.

Корпус спайдера служит корпусом и механического ключа, представляющего собой червячную пару, на ободе червячного колеса которого укреплено водило, передающее вращающее усилие трубному ключу, одетому на свинчиваемую или отвинчиваемую трубу. Червяк соединяется специальной муфтой с электродвигателем специального исполнения, приводящим в действие механический ключ.

Электродвигатель управляется реверсивным командоаппаратом.

Механизация операций по свинчиванию и развинчиванию труб, работа по схеме элеватор—спайдер, автоматизация спайдера и применение специального легкого элеватора позволяет, кроме облегчения ручных операций или их ликвидации, значительно ускорить выполнение цикла операций по спуску или подъему одной трубы.

Автомат комплектуется элеваторами типа ЭГ (см. рис. 197), трубными и стопорными ключами.

Трубные высокомоментные ключи КТМ системы Молчанова выпускаются для труб диаметром 48, 60, 73, 89 мм.

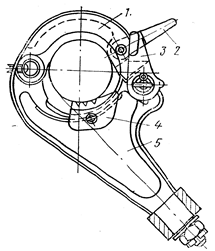

Рис. 202. Трубный ключ КТМ

Ключ КТМ (рис. 202) состоит из стальной литой челюсти 5, шарнирно связанной со створкой 1. Защелка 3 закрывает челюсть и створку и фиксируется собачкой 2. По специально спрофилированной цилиндрической поверхности челюсти свободно перемещается сухарь 4, имеющий форму криволинейного клина с внутренней насечкой. При вращении закрытого на трубе ключа сухарь 4 заклинивает трубу в ключе и проворачивает ее.

Большие контактные поверхности створки и сухаря способствуют уменьшению удельного давления ключа на трубу, что уменьшает и степень ее повреждения по сравнению с ключами других типов.

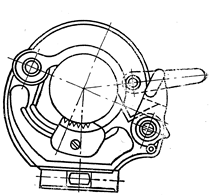

Рис. 203. Стопорный ключ КСМ

Для восприятия реактивного момента, возникающего при свинчивании или развинчивании трубы, предназначены стопорные ключи КСМ (рис. 203). Конструкция ключа в части деталей створки, сухаря, забелки и собачки унифицирована с ключами КСМ, с деталями которого перечисленные детали, а также все валики и пружины взаимозаменяемы.

Для обеспечения автономности использования автомата АПР-2 выпускается модель АПР-ГП, в которой электропривод заменен гидроприводом. Эта модель автомата рассчитана на использование агрегата, оснащенного вышкой и гидроприводом.

Гидропривод автомата (поставляемый с автоматом) состоит из гидравлического двигателя объемного типа, соединенного с блоком автомата фланцем. Вращательный момент от вала гидравлического двигателя передается через кулачковую муфту на червячный вал автомата. Высоконапорными шлангами гидропривод автомата соединен с питающим насосом агрегата. Гидропривод позволяет весьма точно и в широких пределах регулировать вращающий момент на водиле автомата для каждого типа и размера резьбовых соединений труб.

Для работы на скважинах, оборудованных бесштанговыми электронасосными установками ЭЦН, применяют автоматы АПР-2ЭПН (автомат ДПР-2 с автоматической приставкой, оснащенной центрирующим устройством и механизмом съема и надевания хомутов). Этот автомат позволяет механизировать свинчивание и развинчивание насосно-компрессорных труб с диаметрами ют 48 до 114 мм. Он обеспечивает надевание хомутов для крепления токонесущего кабеля диаметрами от 27,5 до 34,7 мм на колонну труб при ее спуске в скважину, удержание, освобождение и центрирование колонны труб и снятие хомутов при подъеме колонны труб. Подъем труб с помощью таких автоматов производится в следующем порядке.

Подъем труб. Оператор подает к устью скважины подвешенный на крюке элеватор, надевает его на трубу, удерживаемую спайдером автомата, и захлопывает створку элеватора. Тракторист поднимает колонну до выхода следующей муфты; при этом муфта должна быть поднята на высоту, достаточную лишь для подкладывания вилки. Оператор подкладывает вилку, после чего колонну труб опускают; колонна удерживается клиновым захватом. Затем вытаскивают вилку; оператор устанавливает стопорный ключ на муфту трубы, заклиненной плашками клинового захвата (при подъеме последних 8—10 труб), надевает трубный ключ и переключателем включает автомат. После полного развинчивания трубы и снятия ключа тракторист поднимает трубу и затем опускает ее; оператор, удерживая трубу за нижний конец, передает, ее своему помощнику и снимает стопорный ключ (при подъеме последних 8—10 труб). Помощник оператора отводит трубу и укладывает ее на мостки. Оператор снимает с трубы элеватор и подает его опять к автомату, после чего операции повторяются.

Спуск труб. При спуске труб, работая с автоматом, не пользуются подкладной вилкой, так как ее функции выполняет элеватор. Работы ведут в следующем порядке. Оператор и помощник оператора оттягивают элеватор, подвешенный на крюке, в сторону мостков. Оператор надевает элеватор на трубу, захлопывает его створку на защелку, поворачивает элеватор створкой кверху. Тракторист поднимает трубу с мостков, а помощник оператора, придерживая трубу рукой или железным крючком, передает ее оператору. Оператор, приняв трубу, очищает резьбу щеткой, направляет конец трубы в муфту опущенной в скважину трубы. Помощник оператора устанавливает (при спуске первых 8—10 труб) стопорный ключ на муфте трубы, зажатой клиновым захватом. Оператор надевает ключ на трубу и, зарядив его, ручкой переключателя включает автомат на свинчивание. После свинчивания труб он переключает автомат на обратный ход для отжатия сухаря трубного ключа, выключает автомат и снимает трубный ключ, а затем стопорный. Тракторист приподнимает колонну для расклинивания ее от автоматического клинового захвата, опускает трубы в скважину, а затем плавно опускает элеватор, загруженный колонной труб, на подвеску автоматического клинового захвата. Оператор открывает элеватор, снимает его с трубы. Далее операции повторяются.

Механизация спуска—подъема глубиннонасосных штанг осуществляется главным образом путем механизации лишь операций по их свинчиванию—развинчиванию. Для свинчивания—отвинчивания штанг применяют ключи подвесные, подвижные, с зевом для надвигания ключа на штангу и ключи по схеме автомата систем Молчанова, т. е. неподвижно укрепляемые на устье скважины и имеющие кольцевую, неразъемную форму с передачей вращающего момента водилом.

Ключи первого вида выпускаются под шифрами АШК, ключи второго вида—под шифрами МШК, МШТК.

ОЧИСТКА СТВОЛА СКВАЖИНЫ ОТ ПЕСЧАНЫХ ПРОБОК

Нормальная эксплуатация скважин часто нарушается образованием песчаных пробок на забое скважин. В скважинах, пласты которых сложены рыхлыми песками, мощность пробок достигает 200—400 м. Чаще всего пробки бывают сплошными, т. е. со стоящими из сплошного столба песка. Иногда пробка состоит и перемежающихся столбов песка, жидкости и лаза. Такие пробки называются патронными.

Если на забое образовалась песчаная пробка, перекрывающая фильтр, то притока нефти из пласта не будет и скважина перестает эксплуатироваться. Для возобновления эксплуатации следует удалить из скважины весь скопившийся в ней песок с помощью желонки. Обычная желонка представляет собой трубу диаметром 75—100 мм с тарельчатым или шариковым клапаном на нижнем конце и с дужкой для прикрепления каната на верхнем. Длине такой трубы обычно не превышает 8—12 м.

Желонку спускают в скважину на канате. Когда до пробки остается 10—15 м, моторист отпускает тормоз лебедки и желонка под действием своей силы тяжести ударяется о песчаную пробку При этом клапан открывается и некоторое количество песка входит в желонку. Для большего наполнения желонки ею несколько раз ударяют о пробку.

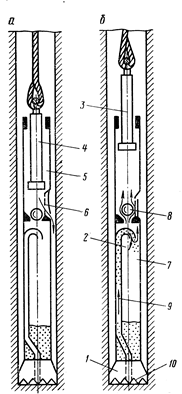

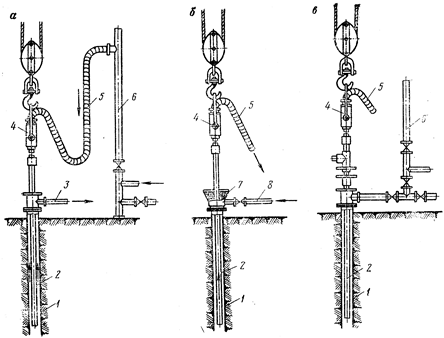

Рис. 204. Беструбный гидробур

Кроме простой желонки, применяют желонки поршневого действия, в которых захват песка с забоя скважины происходит в результате создания вакуума в ее рабочей полости при движении поршня вверх. Применяют также автоматические желонки, принцип действия которых основан на создании резкого перепада давления на забое скважины и в рабочей полости желонки.

Для разбуривания плотных пробок применяют также инструмент, называемый бес трубным гидробуром. Им можно разбуривать песчаные пробки в скважинах на глубинах до 1000 м.

Гидробур ('рис. 204) состоит из следующих основных узлов: долота 1 ударного типа, служащего для разрушения пробки; желонки 2, в которой собирается песок; плунжерного насоса 3, создающего циркуляцию жидкости в призабойной зоне.

Принцип действия гидробура следующий. После падения инструмента на забой (рис. 204, а) плунжер насоса 4 под действием своей силы тяжести и инерции при ударе двигается вниз, вытесняя жидкость из корпуса 5 через отверстия бокового плоского клапана 6. При подъеме инструмента над забоем (рис. 204,6) вначале выдвигается плунжер, происходит всасывание жидкости из корпуса желонки 7 через шариковый клапан 8.. Одновременно с этим в желонку через центральную трубу 9 всасывается жидкость с забоя из-под долота 10. Жидкость, поднимаясь с забоя, увлекает с собой частицы песка, которые после выхода из центральной трубы вследствие резкого падения скорости потока оседают на дне желонки. После нескольких ударов по забою желонка заполняется песком.

При разгрузке гидробура долото снимается и через образовавшееся отверстие песок выходит из желонки. После окончания разбуривания для удаления из скважины взмученной жидкости к гидробура вместо долота присоединяют обратный клапан и инструмент работает как обычная пневматическая желонка.

Очистка ствола скважины от песчаных пробок желонками, а также гидробуром—длительная и малоэффективная операция: за каждый рейс желонки на поверхность извлекается очень мало песка. Кроме того, при этом изнашивается канат, портится эксплуатационная колонна в результате трения о нее каната. Поэтому такой метод рекомендуется только для неглубоких скважин при небольшой мощности пробок. Предпочтительнее удалять песчаную пробку из скважины промывкой. Способ ликвидации песчаных пробок в скважинах при помощи промывки их водой или нефтью заключается в следующем.

В скважину до пробки спускают колонну промывочных труб. Через эти трубы или по затрубному пространству прокачивают под давлением жидкость. Под действием струи пробка размывается. Размытая порода вместе со струёй жидкости поднимается по кольцевому пространству между эксплуатационной колонной и колонной промывочных труб или непосредственно по трубам.

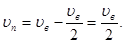

Способ промывки, при котором промывочная жидкость нагнетается в трубы, а смесь размытой породы и жидкости выходит на поверхность по межтрубному пространству между обсадной колонной и промывочными трубами, называется прямой промывкой (рис. 205, а). При таком методе по мере вымывания пробки промывочные трубы опускают все ниже с таким расчетом, чтобы их башмак все время находился непосредственно над пробкой.

Жидкость прокачивают насосом через промывочную линию, стояк, гибкий шланг и вертлюг в трубы. Восходящий поток жидкости вместе с размытой породой поднимается по межтрубному пространству и выливается в ящик, установленный у устья скважины, откуда течет по желобам до приемного чана.

По мере размывания пробки промывочные трубы медленно опускают, пока вертлюг или фланец на трубах не дойдет до устья скважины. После этого продолжают прокачку, пока из затрубного пространства не будет выходить сравнительно чистая жидкость. Тогда наращивают новую трубу или двухтрубку в зависимости от высоты вышки.

Существенным недостатком прямой промывки, значительно снижающим ее эффективность, является сравнительно низкая скорость восходящей струи жидкости, вследствие чего размытый песок медленно поднимается вверх. При большом диаметре эксплуатационной колонны скорость восходящего потока жидкости может оказаться недостаточной для выноса крупных частиц песка.

Рис. 205. Оборудование для промывки песчаных пробок:

1—эксплуатационная колонна; 2—промывочные трубы; 3 — линия для отвода жидкости; 4 — вертлюг; 5 — промывочный шланг; 6 — стояк; 7 — устьевой сальник; 8 — промывочная линия

При обратной промывке (рис. 205, б) промывочная жидкость нагнетается в кольцевое пространство между эксплуатационной колонной и промывочными трубами, а размытая порода поднимается по подъемным трубам.

Обратная промывка по сравнению с прямой имеет ряд преимуществ.

1. При одинаковой производительности промывочного насоса скорость восходящего потока при обратной промывке в несколько раз больше скорости при прямой промывке, а от этого в значительной степени зависит срок ликвидации песчаной пробки.

2. Почти полностью предотвращается прихват труб, так как в данном случае выносимая порода проходит через промывочные трубы, а в межтрубном пространстве движется чистая жидкость.

3. Обратную промывку можно производить при меньших давлениях на выкиде насоса, так как потребная для выноса песка скорость струи может быть достигнута при уравнительно небольших расходах жидкости.

Наряду с этими преимуществами обратная промывка имеет свои недостатки: необходимо применять специальное оборудование для герметизации устья скважины; скорость нисходящей струи в кольцевом пространстве мала и не всегда может обеспечить размыв породы.

Способ обратной промывки нельзя применять для ликвидации очень плотных пробок, когда требуется сильное размывающее действие струи. В таких случаях надо применять комбинированную промывку (рис. 205, в).

Способ комбинированной промывки заключается в том, что струю промывочной жидкости от насоса попеременно направляют то в промывочные трубы, то в затрубное пространство. Для размыва пробки промывочную жидкость нагнетают в трубы, т. е. осуществляют прямую промывку. После размыва некоторой порции песка для быстрейшего выноса его на поверхность направление движения промывочной жидкости меняется на противоположное, т. е. происходит обратная промывка.

Комбинированная промывка несколько сложнее обратной, но она значительно эффективнее.

В качестве промывочной жидкости применяют воду, нефть и реже глинистый раствор. Наиболее удобным и дешевым промывочным агентом является вода; воду легче подать к скважине, она безопасна в пожарном отношении, при использовании воды не требуется специальной желобной системы и отстойников, так как отработанную воду можно выпускать из скважины прямо в промысловую канализацию.

Однако применение воды в большинстве случаев осложняет последующее освоение и эксплуатацию скважин и приводит к частым повторным образованиям песчаных пробок. Поэтому выбор промывочной жидкости прежде всего зависит от характера скважины.

Глинистый раствор для промывки применяют в исключительных случаях, когда промываются фонтанные скважины с большим пластовым давлением и в скважине требуется держать жидкость повышенной плотности во избежание выбросов и фонтанирования.

Промывка фильтровой зоны скважины часто сопровождается настолько сильным поглощением промывочной жидкости, что циркуляция прекращается и не восстанавливается. Тогда для ликвидации песчаных пробок применяют способ обратной промывки аэрированной жидкостью с подкачкой в затрубное пространство сжатого воздуха, продувку скважины сжатым воздухом или механически удаляют пробку при помощи желонки.

В качестве промывочных труб используют обычные насосно-компрессорные трубы. Основное оборудование—передвижные насосы, смонтированные на автомашине или на тракторе и работающие от их двигателя. Такие установки называют промывочными агрегатами.

Промывочный агрегат устанавливают непосредственно у скважины, а подачу жидкости регулируют переключением скоростей двигателя агрегата.

Промывочный агрегат Азинмаш-32М смонтирован на тракторе Т-100М. Основные узлы его: узел отбора мощности, коробка передач, цепная передача, насос 1НП-160, манифольд и механизм управления. Насос трехплунжерный, горизонтальный, одинарного действия. Диапазон давлений от 4 до 16 МПа, подача—от 10 до 3 л/с. Диаметр и ход плунжера— 130 мм. Наибольшее число двойных ходов в минуту—168.

Агрегат снабжен приемным 100-мм рукавом из прорезиненной ткани, соединенным с приемным коллектором насоса. Напорная линия диаметром 50 мм комплектуется угловым пробковым краном высокого давления и контрольным краном. Для подсоединения напорной линии агрегата к скважине применяется гибкий металлический шланг.

Агрегат Азинмаш-35 монтируется на шасси автомобиля ЗИЛ-130. Диапазон давлений агрегата—от 4 до 16 МПа, подача— от 17 до 4 л/с. Насос агрегата 2НП-160 унифицирован с насосом 1НП-160 и отличается от последнего несколько увеличенным числом ходов, а также конструкцией клапанов и приемного коллектора.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПРОЦЕССА ПРОМЫВКИ

При гидравлическом расчете процесса промывки необходимо исходить из следующих положений.

1. Скорость восходящего потока жидкости должна быть больше скорости падения частичек песка в ней. При расчетах следует ориентироваться на максимальные размеры зерен песка по фракционному составу, и тогда скорость подъема размытой пробки

(243)

(243)

где υп—скорость подъема песчинок; υв—скорость восходящего потока жидкости; ω—средняя скорость свободного падения песка в жидкости (критическая скорость).

Если принять соотношение υв=2ω при котором предотвращается значительный рост концентрации песка в эксплуатационной колонне или в насосных трубах в процессе промывки скважины, то

(244)

(244)

Средняя скорость падения в воде зерен песка различного диаметра может быть принята следующей (по данным различных исследований):

Диаметр частиц песка, мм ……………………………………....... 0,3 0,25 0,2 0,1 0,01

Средняя скорость падения частиц песка в воде, ω, см/с ............ 3,12 2,53 1,95 0,65 0,007

2. При прямой промывке гидравлические потери в промывочных трубах определяются по формуле

(245)

(245)

где h1—потери напора в трубах, Па; Н—длина промывочных труб, м; d—внутренний диаметр промывочных труб, м; υн—линейная скорость нисходящего потока жидкости в промывочных трубах, м/с; ρ—плотность жидкости, кг/м3; λ—коэффициент трения, который подсчитывают по формулам гидравлики или берут на основе следующих опытных данных:

Дата добавления: 2019-07-26; просмотров: 976;