ПОДЗЕМНЫЙ РЕМОНТ СКВАЖИН

При эксплуатации скважин любого назначения (нефтяных, газовых, нагнетательных и др.), так же как и при эксплуатации любого другого инженерного сооружения, необходимо периодически их ремонтировать.

Время, затрачиваемое на ремонтные работы при эксплуатации скважин, а также на простои скважин по различным причинам, учитывается так называемым коэффициентом эксплуатации действующего фонда скважин, т. е. отношением времени фактической эксплуатации скважин к их общему календарному времени за месяц, квартал, год.

В среднем по нефтяной промышленности годовые коэффициенты эксплуатации скважин составляют 0,95—0,96, изменяясь по отдельным производственным объединениям в разные периоды от 0,93 до 0,97. Другими словами, непроизводительное время при эксплуатации скважин (ремонтные работы, простои) составляет 3— 7% от их общего календарного времени (скважино-месяцев).

Более половины этого времени занимают подземные ремонты, т. е. работы в скважинах, связанные со спуском в них и подъемом труб, штанг или каких-либо инструментов.

Подземный ремонт скважин в зависимости от вида и сложности работ условно разделяют на текущий и капитальный.

К текущему подземному ремонту относятся: замена насосов, замена труб и штанг или изменение их подвески, очистка скважин от песчаной пробки, несложные ловильные работы (ловля оборвавшихся штанг и других предметов в колонне насосно-компрессорных труб). Эти работы выполняют бригады по подземному ремонту скважин, организуемые на каждом предприятии по добыче нефти и газа.

Бригады по подземному ремонту скважин работают повахтенно. В состав вахты (смены) входят обычно три человека: двое (оператор с помощником) работают у устья скважины, третий (тракторист или моторист)—на лебедке подъемного механизма.

Более сложные работы, связанные с ликвидацией аварий с подземным оборудованием (ловля и извлечение оборванных труб), исправлением поврежденных эксплуатационных колонн, изоляцией вод, переходом на другой эксплуатационный объект, относятся к категории капитального ремонта скважин. Такие работы выполняют специализированные бригады по капитальному ремонту скважин. Эти же бригады обычно выполняют все операции по обработке призабойных зон, описанные в предыдущей главе (гидравлический разрыв пласта, гидропескоструйная перфорация, кислотная обработка, виброобработка и др.).

ОБЩАЯ СХЕМА ПРОВЕДЕНИЯ ПОДЗЕМНОГО РЕМОНТА

Все подземные и капитальные ремонты скважин, а также операции по обработке призабойных зон сопровождаются спуском в скважину и подъемом из нее труб, штанг, различных инструментов. Поэтому над устьем скважины на время проведения ремонтных работ должны быть установлены подъемное сооружение (вышки или мачты) соответствующей высоты и подъемный механизм (механизированные лебедки, смонтированные на тракторах или автомобилях).

На нефтяных и газовых промыслах широко распространены подъемные агрегаты для подземного ремонта скважин, в которых вышка и лебедка размещены на одной транспортной базе—тракторе или автомобиле.

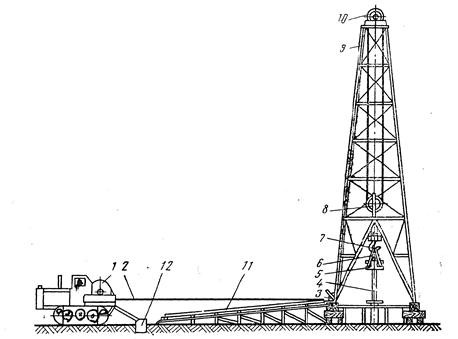

Схема оснащения вышки или мачты для проведения спуско-подъемных операций с трубами, штангами и различными инструментами приведена на рис. 189. Аналогично производится оснащение передвижных агрегатов, имеющих собственную мачту или вышку.

Рис. 189. Оборудование вышки для подземного ремонта:

1—тракторный подъемник; 2—стальной канат; 3—оттяжной ролик; 4—колонна насосно-компрессорных труб; 5 — элеватор; 6 — штропы; 7 — крюк; 5 — талевой блок; 9— вышка; 10—кронблок; 11— мостики; 12—упор для трактора

Вышка оснащается обычным полиспастом или талевой системой с крюком, на котором при помощи специальных приспособлений подвешивается поднимаемый груз (трубы, штанги). Неподвижные ролики полиспаста, собранные в один узел, называемый крон-блоком, устанавливаются на верхней площадке вышки. Обычно все ролики кронблока свободно насажены на один вал, укрепленный на массивной раме. В кронблоке может быть от трех до пяти роликов в зависимости от требуемой грузоподъемности талевой системы.

Подвижные ролики талевой системы также собраны в один узел, называемый талевым блоком. Ролики свободно насажены на одном валу.

Талевый блок висит на стальном канате, который поочередна допускается через ролик кронблока, ролик талевого блока и обратно в том же порядке. Неподвижный конец каната заякорен у основания вышки, а подвижный конец прикреплен к барабану лебедки.

Во избежание опрокидывания вышки при подъеме или спуске колонны труб подвижный конец каната перед закреплением его у барабана лебедки в большинстве случаев пропускается через оттяжной ролик, укрепленный у основания вышки, как это показано на рис. 189.

Таким образом, талевый блок, крюк и подвешенные на нем трубы висят на нескольких канатах, или, как иначе говорят, на струнах. Число струн обычно составляет от 2 до 10; в соответствии с этим нагрузка на рабочий конец каната и на лебедку в 2— 10 раз меньше силы тяжести груза, висящего на крюке.

При вращении барабана лебедки канат навивается на барабан и происходит подъем труб. Спуск производится под действием силы тяжести труб.

Трубы и штанги при подъеме из скважины обычно укладывают на мостки и стеллажи, сооружаемые наклонно у вышки или мачты.

В ряде районов (Баку, Грозный) спуско-подъемные операции с трубами и штангами иногда проводят по технологии, предусматривающей размещение труб в вертикальном положении внутри фонаря вышки и подвеску штанг в специальной люстре.

При спуске или подъеме желонки при очистке скважины от пробки поршня при поршневании, насосных штанг, спускаемых на небольшую глубину, и т. п. канат от барабана лебедки пропускают через оттяжной ролик и перекидывают через один верхний ролик на кронблоке. Часто в этом случае оттяжной ролик не применяют вообще.

При промывке песчаных пробок и обработках призабойных зон, связанных с закачкой в скважину жидкостей, у скважины, кроме подъемника, устанавливают также насосные агрегаты.

При работах, связанных с вращением колонны труб (например, при разбуривании цементной пробки), над устьем скважины, как и при бурении, устанавливают ротор.

ПОДЪЕМНЫЕ УСТРОЙСТВА И МЕХАНИЗМЫ

После окончания бурения скважины буровую вышку передвигают на другое место. Вместо нее при проведении подземных ремонтов применяют облегченные вышки и мачты—стационарные или передвижные.

Эксплуатационные, вышки изготовляют из отработанных бурильных и насосно-компрессорных труб или из профильного проката высотой от 22 до 28 м, грузоподъемностью от 50 до 75 т. Вышки большей высоты удобнее, так как при работе на них спуск и подъем труб и штанг можно производить не одиночками, а коленами (по две трубы или по две штанги), что ускоряет работы.

Расстояние между ногами в нижней части вышки делают равным 6—8 м, а в верхней части—2 м.

Для неглубоких скважин вместо вышек применяют мачты. Эксплуатационные мачты заводского изготовления имеют грузоподъемность 15 и 25 т и высоту 15 и 22 м.

Мачты состоят из двух ног (стоек), расширенных книзу и суженных кверху. Вверху ноги скрепляют и на них устанавливают головку с кронблоком (обычно из трех роликов). Мачту устанавливают над скважиной в вертикальном положении. Для устойчивости мачту крепят оттяжками к якорям, вделанным в грунт. Для доступа рабочих к кронблоку на вышках и мачтах имеются маршевые лестницы, которые подвешиваются к элементам конструкции вышки или мачт.

Стационарные вышки и мачты используются крайне нерационально, так как ремонтные работы на каждой скважине проводятся всего лишь несколько дней в году; все остальное время эти -сооружения находятся в бездействии, поглощая значительные средства на их содержание в работоспособном состоянии. В связи с этим скважины вводятся в эксплуатацию в расчете на выполнение подземных ремонтов в них с помощью передвижных мачт, доставляемых к скважине лишь на время ее ремонта. В разных районах применяют различные по конструкции такие передвижные мачты, транспортируемые обычно тракторами.

В большинстве же случаев для проведения подземных ремонтов стали применять подъемные агрегаты, имеющие собственные мачты.

Для проведения подземных ремонтов в скважинах, оборудованных стационарными или передвижными вышками и мачтами, применяют самоходные механизированные лебедки, смонтированные на тракторе. Двигатель трактора используется при этом для привода лебедки. Мощность отбирается от выводного вала трактора и через реверсирующее устройство и коробку скоростей передается на вал лебедки и от него через фрикционную муфту—на барабан лебедей. Торможение барабана осуществляется ленточными тормозами.

Кинематические схемы тракторных подъемников в основном сходны и отличаются лишь некоторыми конструктивными элементами.

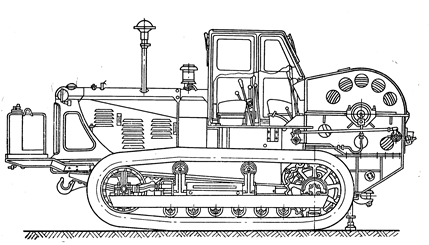

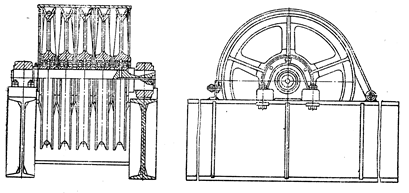

В скважинах, оборудованных стационарными или передвижными вышками и мачтами, применяется в основном тракторный подъемник типа Азинмаш-43П (рис. 190). Этот подъемник представляет собой самоходную механизированную лебедку, смонтированную на гусеничном болотоходном тракторе Т-100 МБ (допускается монтаж подъемника на тракторе Т-100М неболотоходного исполнения с обычными гусеницами). Управление основными исполнительными механизмами подъемника—электропневматическое; управление тормозом лебедки—ручное механическое, сдублированное с ножным пневматическим; управление остальными механизмами— механическое.

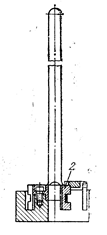

Рис. 190. Тракторный подъемник Азинмаш-43П

Лебедка имеет четыре скорости: при минимальной скорости 0,88 м/с тяговое усилие на канате 7,5 те, при четвертой скорости 4 м/с—1,66 те. С помощью этого подъемника можно ремонтировать скважины почти всего имеющегося эксплуатационного фонда. Например, допускаемая глубина спуска насосно-компрессорных труб диаметром 89 мм равна 4000 м (при оснастке талевой системы 4Х5).

Для обслуживания скважин при отсутствии стационарных вышек и мачт применяют подъемники с вышками, установленными на самоходных гусеничных или колесных транспортных базах. Отечественная промышленность серийно выпускает 4 агрегата разной грузоподъемности: агрегаты Бакинец-3М грузоподъемностью 37 т и Азинмаш-43А грузоподъемностью 28 т—оба на гусеничном ходу, агрегаты А-50 грузоподъемностью 50 т и Азинмаш-37 грузоподъемностью 28 т—оба на колесном ходу.

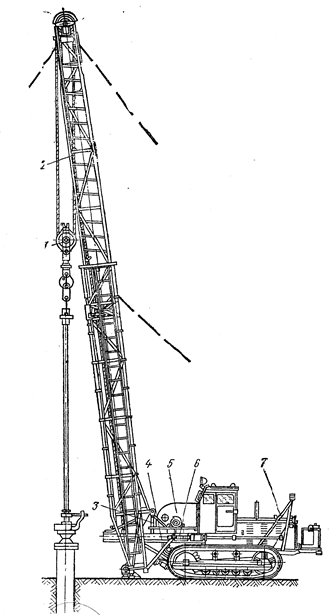

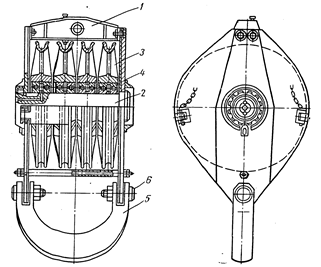

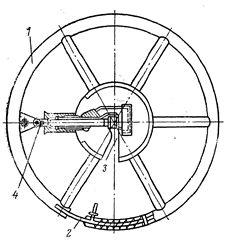

Агрегат Бакинец-3М (рис. 191) смонтирован на тракторе Т-100М. Состоит из следующих основных узлов: трансмиссии, однобарабанной лебедки, вышки с талевой системой, кулисного механизма подъема вышки и системы управления.

Трансмиссия представляет собой четырехскоростную реверсивную коробку.

Вышка сварная, решетчатой конструкции, телескопическая, двухсекционная с закрытой нижней и открытой верхней секциями.

Рис. 191. Агрегат Бакинец-3М

1—талевая система; 2-вышка; 3—передняя опора; 4- трансмиссия; 5—лебедка; 6—кулисный механики подъема вышки; 7— задняя опора

Длина хода крюкоблока—12 м. Сложенную вышку поднимают в рабочее положение при помощи кулисного механизма с винтовым приводом, а прикрепляют к земле шестью оттяжками.

Талевая система состоит из одноосного четырехроликового Кронблока и трехроликового крюкоблока с трехрогим крюком. Неподвижный конец талевого каната прикреплен к верхнему мосту крюкоблока (семиструнная оснастка) или к ноге вышки (шестиструнная оснастка).

Управление (механическое) всеми механизмами агрегата сосредоточено в кабине трактора, за исключением управления упорами, которое осуществляется с аппаратуры, установленной непосредственно в нижней части вышки.

Лебедка имеет четыре скорости: при первой скорости (семиструнная оснастка) грузоподъемность составляет 37 т, скорость подъема крюка 0,145 м/с; при четвертой скорости грузоподъемность составляет 8,9 т, скорость подъема крюка — 0,594 м/с.

Агрегат Азинмаш-43А, смонтированный на болотоходном гидрофицированном тракторе Т-100 МБГС, имеет собственную трубчатую двухсекционную телескопическую вышку с талевой системой четырехструнной оснастки (2Х3). Высота вышки 18 м, что позволяет поднимать трубы длиной до 12,5 м. Оснастка 3Х2 (4 струны).

Максимальная грузоподъемность при первой скорости равна 28 т, при этом скорость подъема крюка 0,225 м/с. При четвертой скорости грузоподъемность равна 6,3 т, скорость подъема крана 1,0 м/с.

Недостатком тракторных подъемников Азинмаш-43П, Азинмаш-43А и Бакинец-3М является небольшая скорость их передвижения и гусеничный ход, который не позволяет передвигаться подъемнику по дорогам с покрытием, что удлиняет путь движения по территории нефтегазодобывающего предприятия.

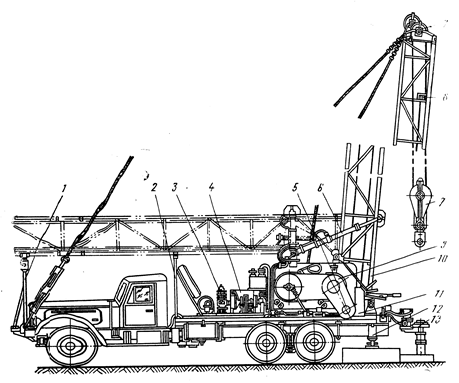

Агрегат А-50У (рис. 192) предназначен для ремонта скважин глубиной до 3500 м, а также для разбуривания цементной пробки, промывки и тартальных работ. Максимальная его грузоподъемность составляет 50 т на первой скорости, при этом скорость подъема крюкоблока равна 0,181 м/с. На четвертой скорости грузоподъемность на крюке равна 7,5 т; скорость подъема крюкоблока при этом равна 1,215 м/с.

Все механизмы смонтированы на шасси автомобиля КрАЗ-257, за исключением промывочного насоса, установленного на двухосном автоприцепе. Агрегат состоит из следующих основных узлов: трансмиссии, двухбарабанной лебедки, вышки с талевой системой, ротора, компрессора, промежуточного вала, а также систем гидравлической, пневматической и управления агрегатом.

Лебедка имеет два барабана (тартальный и подъемный), смонтированных в общей сварной станине. Цепной привод обеспечивает две скорости вращения тартального барабана и четыре скорости подъемного. Эти барабаны—сварной конструкции, имеют двухшкивные двухленточные тормоза с пневматическим усилением и кривошипным выравниванием натяжения лент, снабжены канато-укладчиками. Охлаждение тормоза лебедки воздушное.

Рис. 192. Агрегат А-50У:

1—передняя опора; 2—промежуточная опора; 3—компрессор; 4—трансмиссия; 5—промежуточный вал; 6—гидроциклон подъема вышки; 7—талевая система; 8—ограничит подъема крюкоблока; 9—лебедка; 10— вышка; 11—пульт управления; 12—опорные домкраты; 13 — ротор

Вышка сварная, решетчатой конструкции, телескопическая, двухсекционная с закрытой нижней и открытой верхней секциями высотой 22,4 м. Ход крюкоблока равен 17 м. Подъем вышки осуществляется двумя гидроцилиндрами. В рабочем положении вышка опирается на станину лебедки и раму агрегата, на которой жестко закреплены винтовые опорные домкраты. Верхнюю секции выдвигают при помощи талевой системы, после чего фиксируют на механически управляемых упорах и расчаливают четырьмя оттяжками к земле и двумя к транспортной базе. Вышка снабжен ограничителем подъема крюкоблока.

Талевая система состоит из пятироликового трехосного кронблока (один из роликов, смещенный по отношению к остальным предназначен для тартальных работ) и трехроликового талевого блока с трехрогим крюком.

Ротор предназначен для разбуривания цементных пробок. В ротор вмонтировано устройство для механизации операции свинчивания и развинчивания насосно-компрессорных труб, а также бурильных труб диаметром 73 мм.

Агрегат Азинмаш-37А, смонтированный на шасси автомобиля КрАЗ-255Б, имеет максимальную грузоподъемность 28 т при оснастке талевой системы 2x3. По своей принципиальной схеме он в значительной степени аналогичен агрегату А-50. Отличается от него отсутствием второго барабана лебедки, а также конструктивным исполнением узлов. Агрегат не имеет промывочного г оборудования и ротора, а поэтому менее универсален, чем агрегат А-50У. При монтаже двухсекционная телескопическая вышка агрегата расчаливается аналогично вышке агрегата А-50.

В отличие от агрегата А-50, в котором рабочее место машиниста расположено вне агрегата, в зоне устья скважины, машинист агрегата Азинмаш-37А работает в кабине, размещенной рядом с кабиной водителя. Это несколько улучшает условия его работы, создавая защиту от непогоды, но ухудшает их из-за сокращения обзорности и воздействия шума и вибрации.

ТАЛЕВАЯ СИСТЕМА

Талевая система предназначена для передачи усилия с барабана лебедки подъемника на подъемный крюк. Оснастка талевой системы, т. е. число шкивов определяется силой тяжести поднимаемого груза.

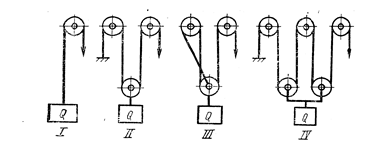

На рис. 193 даны четыре вида оснастки полиспаста. При подъеме груза по схеме I, т. е. напрямую, сила Р, требуемая для подъема груза Q, теоретически должна быть равна силе тяжести этого груза; длина навиваемого на барабан каната будет равна высоте Н, на которую поднимается груз.

При подъеме груза по схеме II, т. е. с одним шкивом на талевом блоке, натяжение груза, распределяемого на два каната, будет равно половине силы тяжести поднимаемого груза—1/2Q. Такое же натяжение будут испытывать неподвижный и ходовой концы каната. Следовательно, при подъеме груза на талях с одним подвижным шкивом по схеме II сила Р будет равна половине силы тяжести поднимаемого груза. Однако в этом случае, чтобы поднять груз на высоту H, на барабан следует навить канат, длина которого будет в два раза больше высоты подъема, т. е. 2H. Следовательно, в данном случае на подъем груза нужно затратить в два раза больше времени, чем при подъеме по схеме I.

На схеме III подъем груза производится также при помощи одного подвижного шкива, но неподвижный конец каната в этом случае закреплен не в стороне, а за серьгу подвижного шкива, т. е. груз Q висят на трех канатах и натяжение каждого из них равно 1/3Q. Сила необходимая для подъема груза Q, при данной оснастке равна P=1/3Q. Длина навиваемого на барабан каната будет в три раза больше высоты, на которую поднимается груз, т. е. 3Н.

Наконец, на схеме IV талевый блок имеет два подвижных шкива. Сила тяжести поднимаемого груза распределится на четыреканата, и сила натяжения каждого из них будет равна 1/4Q. Тогда и сила, необходимая для подъема груза, будет, очевидно, равна одной четверти нагрузки на крюк: Р=1/4Q. Длина навиваемого каната будет равна 4H.

Рис. 193. Оснастка полиспаста

Для любой оснастки, т. е. для любого числа струн, длина на виваемого на барабан лебедки каната

(238)

(238)

а сила, требуемая для подъема груза, теоретически составит

(239)

(239)

где m— число струн оснастки талей; Р—натяжение конца каната, набегающего на барабан; Q—нагрузка на крюк. Формулу (239) можно представить в виде

(240)

(240)

где n—число подвижных роликов.

Формула (240) действительна для случая, когда неподвижный конец каната закреплен за рамный брус вышки.

При креплении неподвижного конца каната к ушку талевого блока (см. III на рис. 193) эта формула имеет вид:

(241)

(241)

В действительности благодаря наличию сил сопротивления в талевом механизме (трение шкива о вал и щеки, трение каната и пр.) сила Р, прилагаемая к рабочему концу каната для подъема груза Q, будет несколько больше. Чтобы убедиться в этом, проделаем следующий опыт.

Через шкив, подвешенный на серьге, перекинем канат. На одном конце каната подвесим груз массой в 100 кг. Чтобы поднять этот груз, нужно, оказывается, тянуть за другой конец каната с силой не 1000 Н, а 1030 Н, т. е. на 30 Н больше. Излишек в 30 Н затрачивается на преодоление разных сопротивлений в самом шкиве. Отношение получаемой работы к затрачиваемой, или в нашем случае отношение силы тяжести груза к затрачиваемой на подъем его силе, называется коэффициентом полезного действия системы.

В нашем случае, к.п.д. шкива равен отношению

К.п.д. талевой системы равен произведению к.п.д. отдельных ее шкивов, т. е.

(242)

(242)

где ηтс—к.п.д. талевой системы; η—к.п.д. одного шкива; n—число шкивов в системе.

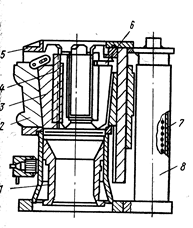

Кронблоки. Неподвижная часть талевой системы—кронблок (рис. 194) располагается на верхней площадке вышки или мачты и состоит из шкивов, свободно насаженных на одном общем валу, покоящемся на металлической раме.

Опоры шкив в последних конструкциях кронблоков—шарикоподшипники. Кронблоки изготовляют с тремя, четырьмя или пятью шкивами, грузоподъемностью 15, 25, 50, 75 т.

Талевые блоки. Талевые блоки изготовляют с числом шкивов от одного до четырех на грузоподъемность 10, 15, 25, 50, 75 т.

Как видно на рис. 195, шкивы блока сидят на общем валу. Щеки блока в верхней части соединены серьгой, к которой в случае необходимости может прикрепляться конец талевого каната.

К нижней части щек подвешивается нижняя серьга и подъемный крюк.

Рис. 194. Кронблок грузоподъемностью 50 т

Подъемные крюки. Подъемные крюки предназначены для подвешивания элеваторов, вертлюгов и другого оборудования при спуско-подъемных операциях. Крюки выпускаются грузоподъемностью 10, 15, 25, 50 т и выше.

Рис. 195. Талевый блок грузоподъемностью 50 т:

1—верхняя серьга; 2— ось; 3 — канатный шкив; 4—подшипник качения; 5- нижняя серьга; 6-болт-шарнир

Талевый канат. Для оснастки талевой системы при подземном ремонте и освоении скважин применяют канаты, изготовляемые из стальной проволоки с пределом прочности на растяжение от 1400 до 2000 МПа (от 140 до 200 кгс/мм2).

Талевые канаты изготовляют диаметром от 11 до 28 мм Диаметр каната подбирается в зависимости от веса поднимаемого груза и мощности подъемного механизма. Канаты малых диаметров на промыслах обычно называют тартальными, так как они в основном применяются для тартания и поршневания скважин.

Канаты, применяемые для спуско-подъемных операций при подземном ремонте скважин, должны иметь запас прочности не менее 2,5.

ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ ПОДЪЕМА И СПУСКА ТРУБ И ШТАНГ

Для спуска в скважину труб и штанг и подъема их из скважины применяется комплект инструмента, состоящий из трубных и штанговых элеваторов и ключей, и различные приспособления ускоряющие проведение работ и обеспечивающие их безопасность.

Трубные и штанговые элеваторы. Для захвата насосно-компрессорных труб под муфту и удержания колонны навесу при спуско-подъемных операциях служат трубные элеваторы.

Трубный элеватор представляет собой массивный литой или кованый хомут с отверстием посредине под трубу и с боковыми проушинами под штропы.

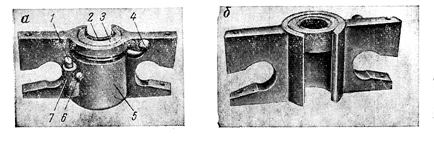

Рис. 196. Трубный элеватор:

1 — шток; 2 — затвор; 3 — винт; 4 — рукоятка; 5 — корпус; 6 — ручка штока; 7 — стакан

Диаметр отверстия в элеваторе соответствует наружному диаметру поднимаемых или спускаемых труб. Часть одной стенки элеватора раскрывается для ввода в него трубы. После того как труба попадет в элеватор, стенка при помощи рычага закроется. При подъеме труба опирается заплечиками муфты на торцовую поверхность элеватора. На боковые пружины элеватора надеваются массивные стальные штропы, подвешиваемые к подъемному крюку.

На рис. 196, а показан элеватор в открытом положении. Для закрытия элеватора необходимо перевести рукоятку его затвора из крайнего правого положения в левое (рис. 196, б).

Двухштропные элеваторы, изготовляемые для всех размеров насосно-компрессорных труб, имеют грузоподъемность:

Диаметр труб, мм ……… 48 60 73 89 114

Грузоподъемность, т ….. 10 15 25 35 40

Масса этих элеваторов соответственно по размерам составляет 14, 17, 20, 27 и 35 т.

При работе с двухштропными элеваторами пользуются двумя тяжелыми штропами. Сами элеваторы имеют большие массы, что обусловлено их конструктивной схемой, при которой корпус работает как балка на двух опорах с нагрузкой в центре, т. е. на изгиб,

Значительное (трех-четырехкратное) уменьшение массы достигнуто в элеваторах, выполненных по схеме, предложенной Г. В. Молчановым. В отличие от элеваторов балочной схемы, работающих на изгиб, корпус этих элеваторов выполнен в виде втулки, вытянутой в направлении нагрузки и постепенно переходящей в две проушины, шарнирно соединенные с серьгой—штропом. По такой схеме применяют элеваторы различных моделей, отличающихся разными типами запорных систем.

Элеватор типа ЭГ (рис. 197) отличается высокой степенью безопасности запорного устройства, что обеспечивается автоматическим запиранием створки под нагрузкой и наличием еще двух запоров: подпружиненной защелки, закрывающей створку, как в нагруженном состоянии, и фиксатора, удерживающего эту защелку в закрытом положении. Такая запорная система практически полностью устраняет возможность самопроизвольного раскрытия элеватора в любом положении.

Рис. 197. Элеватор трубный ЭГ:

1 — корпус; 2 — защелка; 3 — пружина защелки; 4 — штроп; 5 — пружина фиксатора; 6—фиксатор; 7— створка

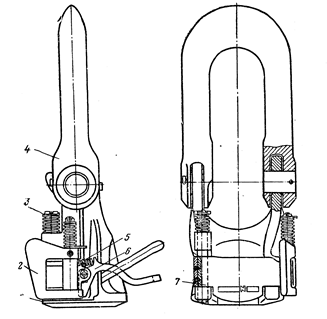

Спайдеры предназначены для удержания колонны насосно-компрессорных труб во время отвинчивания или навинчивания очередной трубы.

Промышленностью серийно выпускается автоматический универсальный спайдер АСГ-75 (рис. 198). Основными деталями его являются: корпус 2, клиньевая подвеска 5, состоящая из шайбы с вертикальной направляющей 8 и трех клиньев 3, подвешенных к направляющей на петлях. Корпус соединен с пьедесталом, внутри которого размещен центратор втулочного типа (центратор закладывается в корпус сверху и удерживается в спайдере фиксатором) и сдвоенная пружина, размещенная в стакане.

Рис. 198. Спайдер АСГ-75:

1 — вкладыш центратора; 2 — корпус; 3 — корпус клина; 4 — плашка; 5 — подвеска; 6—синхронизатор клина; 7—пружина ползуна; 8—направляющая

Клиньевая подвеска и втулка центратора рассчитаны для труб одного размера. Поэтому спайдер комплектуется клиньевыми подвесками и втулками центраторов, число которых соответствует числу размеров труб, с которыми предполагается использовать спайдер.

В клиньевых подвесках для труб диаметрами 48, 60, 73 мм клинья сборные, состоят из корпуса и плашек, изготовленных из высокоуглеродистой, закаленной до большой твердости стали. Клинья для труб диаметром 89 мм и более—монолитные, изготовляются из высокоуглеродистой, закаленной до высокой твердости стали.

Рис. 199. Штанговый элеватор:

1 — корпус; 2 —втулка; 3 — сменный вкладыш; 4 — штроп

Спайдер АСГ-75 универсальный, поскольку позволяет обслуживать практически весь фонд скважин как по диаметрам насосно-компрессорных труб, так и по глубинам.

Штанговые элеваторы. Для захвата и подвешивания колонны насосных штанг при спуско-подъемных операциях применяют штанговые элеваторы.

Элеватор (рис. 199) состоит из стального корпуса, втулки, вкладыша и штропа. Внутри кольцевой расточки корпуса вращается втулка, расположенная эксцентрично относительно центрального отверстия. В корпусе и втулке имеется вырез для ввода штанги. На опорный выступ элеватора накладывается сменный вкладыш, предохраняющий корпус элеватора от износа.

Конструкция элеватора предусматривает использование двух пар вкладышей для втулок: одна предназначена для штанг диаметрами 16, 19 и 22 мм, вторая—для штанг диаметром 25 мм.

Корпус элеватора имеет два шипа, на которые надевается штроп, свободно поворачивающийся на них. Элеватор закрывают и открывают поворотом втулки с помощью приваренной к ней рукоятки. Для предупреждения произвольного поворота втулки во время работы предусмотрена шарнирная рукоятка, которая в закрытом положении опускается в зев корпуса.

Элеваторы изготовляют двух типоразмеров (грузоподъемностью 5 и 10 т) с одинаковыми сменными втулками, вкладышами и крепежными винтами.

Трубные ключи. Для свинчивания и развинчивания насосно-компрессорных труб диаметрами 60, 73 и 89 мм применяют цепные универсальные ключи, а для работы с насосно-компрессорными трубами всех размеров—шарнирные ключи.

Штанговые ключи предназначены для свинчивания и развинчивания насосных штанг. Изготовляют их для штанг всех размеров. Ключ состоит из кованой заготовки с «зевом» под размер квадрата штанги.

Кроме описанных инструментов и приспособлений, применяемых при спуско-подъемных операциях, имеются и другие подсобные инструменты, служащие для облегчения труда рабочих и обеспечения безопасности проведения работ. К ним относятся направляющие воронки для труб и штанг, лотки или салазки для оттаскивания труб на мостки, вилки для подтаскивания труб, переносные Столики для ручного инструмента и т. п.

СПУСКО-ПОДЪЕМНЫЕ ОПЕРАЦИИ С РУЧНЫМ СВИНЧИВАНИЕМ И РАЗВИНЧИВАНИЕМ ТРУБ И ШТАНГ

Любой вид подземного ремонта связан с необходимостью извлечения из скважины и обратного спуска в нее насосно-компрессорных труб, а также штанг (при глубиннонасосной эксплуатации). Работы по подъему и спуску труб и штанг в скважину называются спуско-подъемными операциями.

Трубы из скважины поднимают после снятия устьевой арматуры. При ремонте же глубиннонасосной скважины сначала отсоединяют верхнюю штангу (сальниковый шток) от станка-качалки и отводят в сторону головку балансира.

Фонтанные, а также компрессорные и насосные скважины с возможными фонтанными проявлениями перед снятием устьевой арматуры должны быть предварительно заглушены. Для этого до начала работ должно быть подготовлено соответствующее оборудование (промывочный агрегат, вертлюг, шланг). Глушение скважин производится прокачкой нефти или воды промывочным агрегатом, развивающим давление, превышающее давление в затрубном пространстве скважины.

Для предупреждения выбросов в процессе подземного ремонта промывочный (заливочный) агрегат (насос) рекомендуется держать подключенным к затрубному пространству скважины все время» пока в ней ведутся ремонтные работы.

При ручном свинчивании и развинчивании трубы поднимают в такой последовательности. Всю колонну спущенных в скважину труб подвешивают на крюке при помощи элеватора. После того как трубы будут подняты на некоторую высоту и муфта следующей трубы покажется над устьем скважины, под эту муфту подкладывают второй элеватор, который удерживает трубы от падения в скважину при отвинчивании первой трубы. Отвинченную трубу кладут на мостки перед вышкой, после чего процесс подъема труб возобновляют и операции по отвинчиванию труб повторяют. Спускают трубы в скважину в обратном порядке.

При ремонте скважин, эксплуатируемых штанговыми насосными установками, кроме насосно-компрессорных труб, спускают и поднимают насосные штанги. Эти работы выполняют так же, как и при спуске и подъеме труб, но с применением штанговых элеваторов и штанговых ключей.

При спуско-подъемных работах наиболее трудоемкими операциями являются перенос элеваторов с мостков к устью скважины, а также свинчивание и развинчивание труб и штанг. Эти работы частично облегчаются при проведении спуско-подъемных операций с помощью одного элеватора и спайдера, устанавливаемого при ремонте на устье скважины. При такой технологии элеватор постоянно находится подвешенным на крюке, а колонна труб при отвинчивании или свинчивании трубы удерживается плашками спайдера.

Работа со спайдером производится следующим образом. При спуске в скважину труб, во время подъема с мостков очередной трубы, вся колонна труб висит зажатой в шлипсах спайдера. Для лучшего захвата труб шлипсы имеют поперечные зубцы; заклинивание колонны труб в шлипсах происходит под действием собственного веса труб. После навинчивания очередной трубы всю колонну труб приподнимают на 30—40 см, поворотом рукоятки поднимают и раздвигают втулки со шлипсами, после чего колонну труб спускают в скважину. При подходе муфты верхней трубы к спайдеру шлипсы поворотом рукоятки сближают, в процессе спуска трубы заклиниваются в шлипсах. Затвор элеватора раскрывают и надевают его на очередную трубу, лежащую на мостках, после чего операции повторяют сначала.

СПУСК И ПОДЪЕМ НАСОСОВ

Операции по спуску в скважину невставного штангового насоса производятся в следующем порядке. Вначале в скважину опускают на заданную глубину насосно-компрессорные трубы с цилиндром насоса на их конце. К приему насоса должен быть привинчен газовый или песочный якорь, или же простая сетка для защиты от попадания в насос посторонних материалов, могущих оказаться в скважине.

Трубы при спуске обязательно шаблонируют. Шаблон, в качестве которого служит отработанный плунжер насоса, вкладывают в очередную трубу перед ее подъемом. При подъеме трубы с мостков шаблон выпадает. Трубу, через которую шаблон не проходит, отбраковывают.

Перед спуском штанг на верхнюю муфту колонны труб устанавливают воронку для предохранения резьбы на муфте от истирания насосными штангами и для предотвращения ударов муфт штанг о муфту трубы. При спуске штанг все муфты должны быть хорошо закреплены.

Перед спуском последних одной—двух штанг, находящихся на мостках, в трубы следует прокачать воду для промывки насоса от осадка грязи. При подходе плунжера к цилиндру последнюю штангу спускают осторожно, чтобы не допустить удара о нижнюю часть насоса и не повредить плунжером клетку всасывающего клапана. Проворачивая всю колонну насосных штанг ключами вправо, медленно вводят плунжер в цилиндр. После этого делают на штангах отметку, приподнимают их и вторично опускают. Если метка на штангах остается на одном и том же месте, в трубы заливают воду до устья. Если уровень воды не уменьшается, следовательно, клапаны насоса и трубы герметичны.

Когда в скважину спускают трехклапанный насос, всасывающий клапан спускают вместе с плунжером. Посадка плунжера при трехклапанном насосе производится Так же, как и плунжера с захватным штоком. Чтобы освободить плунжер от узла всасывающего клапана, следует повернуть штанги ключами влево на один оборот и приподнять их для отсоединения крючкообразного захвата от штока ловителя, после чего всасывающий клапан отсоединится от плунжера.

Штанги с плунжером поднимают и спускают не менее 10 раз, чтобы убедиться в работоспособности насоса. После этого регулируют ход плунжера и подвешивают штанги к головке балансира станка-качалки.

Ход плунжера регулируют при помощи подъемника. Сначала штанги осторожно приподнимают до тех пор, пока не начнет подниматься уровень жидкости в трубах. С момента начала движения уровня жидкости, а следовательно, и плунжера при нижнем положении последнего снова приподнимают штанги на 150—200 мм. Затем на высоте верхнего торца муфты трубы на верхней штанге делают мелом отметку, которая будет соответствовать нижнему положению плунжера, а также положению головки балансира. После этого приподнимают верхнюю штангу, отвинчивают ее и подбирают короткие штанги требуемой длины.

Самая последняя, верхняя штанга должна быть так вымерена, чтобы ее соединение с сальниковым штоком даже при верхнем положении плунжера было ниже сальника тройника на устье.

При подъеме невставного глубинного насоса сначала извлекают из скважины штанги с плунжером, а затем трубы с цилиндром.

В двухклапанном насосе при подъеме плунжера наконечник его, захватывая за головку захватного штока, срывает конус всасывающего клапана с седла, в результате чего жидкость из насосных труб проникает в скважину. Для ловли всасывающего клапана при трехклапанном насосе с крючкообразным захватом плунжер необходимо осторожно опустить до упора. Когда плунжер и штанги займут нижнее положение, следует повернуть их на 90 °С вправо и затем натянуть штанги. О срыве конуса клапана с седла можно проследить по истечению жидкости из насосных труб в скважину, что сопровождается шумом.

В скважинах, выделяющих большое количество песка, при остановке работы насоса для замены каких-либо деталей в случае обрыва подвески сальникового штока или штанг песок оседает в трубах и в насосе, поэтому часто не представляется возможным извлечь плунжер из цилиндра. Вследствие этого приходится поднимать трубы, заполненные жидкостью, вместе со штангами, что создает большие неудобства в работе.

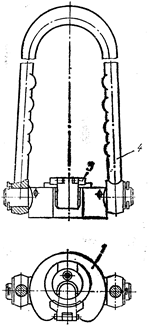

Перед подъемом труб сначала извлекают часть колонны штанг. Отвинчивание штанг с заклиненным плунжером — опасная операция, так как колонна штанг испытывает упругую деформацию скручивания и способна развинтиться в сторону, обратную вращению ключей. При этом рукояткой ключа может быть нанесен удар работающим у скважины. Для безопасного развинчивания штанг в случае прихвата плунжера применяют круговой ключ (рис. 200).

Рис. 200. Круговой штанговый ключ

1—обод; 2—защелка; 3—ступица; 4—зажим

Работы ведут в следующем порядке. Сделав небольшую натяжку, отвинчивают штанги, поднимают их на поверхность и приступают к подъему труб с жидкостью и оставшимися в трубах штангами. Трубы поднимают до тех пор, пока не покажется штанга. Затем штанги вновь отвинчивают, поднимают на поверхность, за ними снова поднимают трубы и т. д., т. е. штанги и трубы поднимают отдельными партиями.

Для предупреждения разбрызгивания жидкости, стекающей из поднятой трубы, на муфту и на нижний конец отвинчиваемой трубы надевает предохранительный кожух.

Порядок работ при оборудовании скважины вставным штанговым насосом следующий. Прежде всего проверяют, проходит ли насос через опорное седло конуса. После этого спускают защитное приспособление (газопесочный якорь, песочный фильтр), затем при помощи талевой системы приподнимают с пола вышки рубашку насоса, на нижний конец которой навинчена направляющая муфта, а на верхний—замковая опора, присоединяют ее к защитному приспособлению и спускают в скважину. Затем спускают насосные трубы.

После спуска труб и подвески их на устье скважины спускают насос на штангах. Последние три—четыре штанги опускают медленно, чтобы насос не ударился о замковую опору. Насос следует пропускать через замковую опору осторожно; веса штанг достаточно для проталкивания насоса через замковую пружину. Посадка насоса производится обычные путем, как и невставного насоса.

Поднимают вставной насос так же, как и плунжер невставного насоса, т. е. на штангах без подъема труб. Для разжатия замковой пружины при подъеме насоса требуется усилие около 200 кгс.

Дата добавления: 2019-07-26; просмотров: 11638;