МАГНИТОПРОВОД СТАТОРА

Элементы конструкции и механические расчеты

Наряду с электромагнитными и тепловыми расчетами, механические расчеты во многом определяют энергетические, массогабаритные и виброакустические показатели, а также надежность и срок службы электрических машин. Поэтому расчеты узлов и отдельных деталей при проектировании электрических машин имеют важное значение.

МАГНИТОПРОВОД СТАТОРА

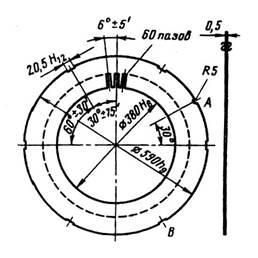

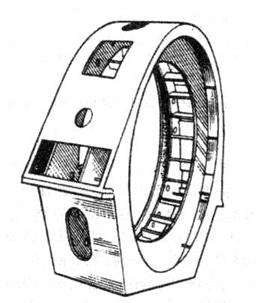

Магнитопроводы статора машин переменного тока общего назначения выполняют шихтованными из электротехнической стали толщиной 0,35...0,55 мм. При внешнем диаметре магнитопровода до 990 мм он выполняется из целых листов (рис. 8.1), а при больших диаметрах собирают из отдельных сегментов (см. рис. 10.14). По внутренней поверхности магнитопровода штампуют пазы требуемой формы для размещения в них обмотки статора. Так как в размерах отдельных зубцов имеется разброс, обусловленный допусками при изготовлении штампа, то при шихтовке магнитопровода листы укладываются в одно и то же положение относительно друг друга по шихтовочному знаку А, который вырубают на

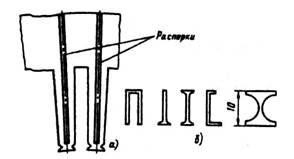

| внешней поверхности. Для изоляции листов друг от друга их после снятия заусенцев лакируют. Если листы изготовляют из стали 2013, то их подвергают термообработке, в результате которой уменьшаются потери в стали и на поверхности создается оксидный и изоляционный слой. При большой длине магнитопровода его делят на пакеты, между которыми выполняют вентиляционные радиальные каналы шириной 10 мм путем приварки к крайним листам пакета распорок (рис. 8.2), имеющие чаще всего двутавровое сечение. При внешнем диаметре до 452…493 мм магнитопровода набирают из целых листов, |  Рис. 8.1. Периметр чертежа листа статора

Рис. 8.1. Периметр чертежа листа статора

|

Рис. 8.2. Крайний лист магнитопровода статора с приваренными к нему распорками (а) и формы распорок (б)

Рис. 8.2. Крайний лист магнитопровода статора с приваренными к нему распорками (а) и формы распорок (б)

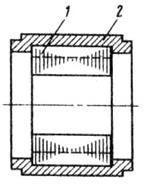

| насаживая их на цилиндрическую оправку диаметром, равным внутреннему диаметру статора. Для предотвращения деформации (распушения) относительно тонких зубцов торцевые листы магнитопровода штампуют из более толстых листов или их попарно сваривают точечной сваркой. Собранный таким образом магнитопровод прессуют и после этого скрепляют по внешнему |

диаметру П-образными скобами (рис. 8.3). Скобы приваривают к торцам и к внешней поверхности магнитопровода или, как это сделано у машин серии 4А, укладывают вспециальные канавки В (см. рис. 8.1) в форме ласточкина хвоста на внешней поверхности магнитопровода. После укладки обмотки и пропитки еелаком магнитопровод запрессовывают в станину и закрепляют стопорными винтами.

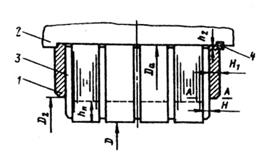

Иногда в асинхронных машинах небольших габаритов (  <63 мм) спрессованный магнитопровод покрывают тонкостенной оболочкой из алюминия или алюминиевого сплава (рис. 8.4). Эта оболочка охватывает внешнюю и частично торцевые поверхности магнитопровода. Она скрепляет пакет и заменяет собой станину. Оболочка выполняется в формах на специальных машинах для литья под давлением. Такое изготовление статора экономически более выгодно по сравнению с изготовлением его с чугунной станиной.

<63 мм) спрессованный магнитопровод покрывают тонкостенной оболочкой из алюминия или алюминиевого сплава (рис. 8.4). Эта оболочка охватывает внешнюю и частично торцевые поверхности магнитопровода. Она скрепляет пакет и заменяет собой станину. Оболочка выполняется в формах на специальных машинах для литья под давлением. Такое изготовление статора экономически более выгодно по сравнению с изготовлением его с чугунной станиной.

При внешних диаметрах магнитопровода 520...990 мм он собирается из листов, которые укладываются в расточенный корпус или на обработанные

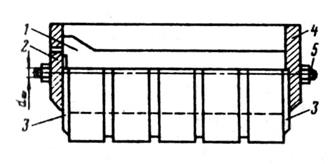

Рис. 8.3. Магнитопровод статора, стянутый скобами:

1 — магнитопровод; 2 — скоба; 3 — нажимная шайба

Рис. 8.3. Магнитопровод статора, стянутый скобами:

1 — магнитопровод; 2 — скоба; 3 — нажимная шайба

|  Рис. 8.4. Магнитопровод статора, залитый в оболочку:

1 — магнитопровод; 2 — оболочка (корпус)

Рис. 8.4. Магнитопровод статора, залитый в оболочку:

1 — магнитопровод; 2 — оболочка (корпус)

|

| ребра (рис. 8.5). Магнитопровод скреплен двумя нажимными шайбами (кольцами). Для создания осевого сжатия у одного края ребра имеется выступ, а у другого края — канавка, в которую вставляется запорная шпонка. Нажимная шайба передает усилие сжатия на магнитопровод через нажимные пальцы — стальные пластинки, приваренные к крайним листам. При внешних диаметрах магнитопровода более 990 мм он собирается из сегментов. Различают |  Рис. 8.5. Магнитопровод статора,

запрессованный нажимными шайбами:

1 — нажимная шайба; 2 — ребро станины;

3 — нажимные пальцы; 4 — запорная шпонка

Рис. 8.5. Магнитопровод статора,

запрессованный нажимными шайбами:

1 — нажимная шайба; 2 — ребро станины;

3 — нажимные пальцы; 4 — запорная шпонка

|

слоевую шихтовку, при которой каждый слой состоит из целого числа сегментов, и винтовую, при которой в каждом слое последний сегмент перекрывает предыдущий.

Для шихтовки магнитопровода из сегментов существуют несколько способов крепления листов в корпусе. В машинах общего назначения наибольшее распространение находит способ крепления на сборочных шпильках 5, которые одновременно являются и стяжными (рис. 8.6). Базирование магнитопровода в радиальном направлении происходит на ребрах станины 1.

При механическом расчете магнитопровода проверяют прочность стягивающих его узлов.

При запрессовке магнитопровода шайбами проверяют прочность этих шайб, нажимных пальцев и шпонки. При стяжке магнитопровода шпильками выбирают их размер и число. При расчете исходят из того, что давление в запрессованном магнитопроводе  находится в пределах 7 · 105...106 Па.

находится в пределах 7 · 105...106 Па.

Рис. 8.6. Магнитопровод статора, стянутый шпильками:

1 — ребро станины; 2 — нажимное кольцо; 3 — нажимные пальцы; 4 — «глухая» стенка станины; 5 — сборочные шпильки

Рис. 8.6. Магнитопровод статора, стянутый шпильками:

1 — ребро станины; 2 — нажимное кольцо; 3 — нажимные пальцы; 4 — «глухая» стенка станины; 5 — сборочные шпильки

|  Рис. 8.7. размеры двутаврового сечения нажимного пальца

Рис. 8.7. размеры двутаврового сечения нажимного пальца

|

Принимают, что образование веера в торцах зубцового слоя не снижает давление и реакции запрессовки. Такое допущение упрощает расчетные формулы.

Расчет нажимных шайб, пальцев и шпонок.На нажимные пальцы и шайбу действует изгибающий момент, созданный равномерным давлением спрессованного магнитопровода.

Полное усилие запрессовки, H,

, (8.1)

, (8.1)

где  — коэффициент, который определяется в зависимости от

— коэффициент, который определяется в зависимости от  (см. рис. 8.5):

(см. рис. 8.5):  ;

;  — площадь сечения всех пазов статора, м2;

— площадь сечения всех пазов статора, м2;  — внешний диаметр магнитопровода статора, м.

— внешний диаметр магнитопровода статора, м.

Диаметр равнодействующей усилия запрессовки, м,

, (8.2)

, (8.2)

где  — коэффициент;

— коэффициент;  — высота паза, м.

— высота паза, м.

Момент, изгибающий нажимную шайбу, Н·м,

. (8.3)

. (8.3)

Напряжение изгиба, Па,

, (8.4)

, (8.4)

где  — в м (см. рис. 8.5).

— в м (см. рис. 8.5).

Допустимое напряжение ограничено условием необходимой жесткости нажимной шайбы. Для стали марки Ст3  Па.

Па.

Изгибающий момент, действующий на нажимные пальцы крайних листов сердечника в сечении А—А (см. рис. 8.5), Н·м,

, (8.5)

, (8.5)

где  — число пазов.

— число пазов.

Напряжение изгиба пальцев, Па:

При двутавровом сечении пальца (рис. 8.7)

, (8.6)

, (8.6)

где  — размеры в метрах по рис. 8.7;

— размеры в метрах по рис. 8.7;

при прямоугольном сечении пальца

. (8.7)

. (8.7)

Допустимое напряжение для пальцев из стали марки Ст3 равно 1600  105 Па.

105 Па.

Напряжение смятия шпонки, Па,

(8.8)

(8.8)

где  — число шпонок;

— число шпонок;  — размеры контактной поверхности одной шпонки, м.

— размеры контактной поверхности одной шпонки, м.

Допустимое напряжение  Па.

Па.

Пример.Исходные данные: синхронный двигатель  кВт,

кВт,  м,

м,  м,

м,  м,

м,  ,

,  м,

м,  м. Размеры пальца:

м. Размеры пальца:  м,

м,  м. Контактная поверхность шпонки

м. Контактная поверхность шпонки  м2, для шайбы

м2, для шайбы  м, число шпонок

м, число шпонок  ,

,

Площадь сечения всех пазов статора  м2.

м2.

Усилие запрессовки по (8.1)

Н.

Н.

Из (8.2)

м;

м;

Изгибающий момент по (8.3)

Н·м.

Н·м.

Напряжение изгиба по (8.4)

Па,

Па,

где при  получаем

получаем  .

.

Из (8.5)

Н·м

Н·м

Напряжение изгиба пальцев по (8.7)

Па.

Па.

Напряжение смятия по (8.8)

Па.

Па.

Расчет числа и диаметра шпилек.Расчет проводится по усилию запрессовки магнитопровода, определяемому по (8.1).

Число шпилек

, (8.9)

, (8.9)

где  — площадь сечения шпильки по нарезке, м2;

— площадь сечения шпильки по нарезке, м2;  — внутренний диаметр резьбы шпильки, м.

— внутренний диаметр резьбы шпильки, м.

Допустимое напряжение для шпилек из стали марки Ст3 равно 1600·105 Па.

для шпилек из стали марки Ст3 равно 1600·105 Па.

Нажимные пальцы рассчитываются так же, как и в предыдущем случае.

Пример.Синхронный двигатель:  м,

м,  м,

м,  м,

м,  м,

м,  .

.

Из (8.1)

Н.

Н.

Выбираем шпильки М36 (  м2) из стали марки Ст3.

м2) из стали марки Ст3.

По (8.9)

.

.

Выбираем 8 шпилек.

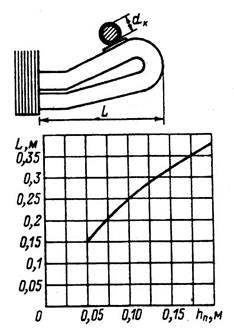

Бандажные кольца обмотки статора.При протекании ток по обмотке статора на ее лобовые части действуют электродинамические силы, которые стремятся отогнуть их к магнитопроводу. Особенно велики эти силы при внезапных коротких замыканиях, когда токи возрастают в несколько раз по сравнению с их номинальным значением. Для предупреждения отгиба лобовых частей применяется крепление их с помощью бандажных колец (рис. 8.8). Необходимость применения бандажных колец определяется вылетом лобовых частей  и высотой паза

и высотой паза  . Если длина вылета при данной высоте паза лежит выше кривой (см. рис. 8.8), то установка бандажных колец необходима.

. Если длина вылета при данной высоте паза лежит выше кривой (см. рис. 8.8), то установка бандажных колец необходима.

Рис. 8.8. к определению числа бандажных колец

Рис. 8.8. к определению числа бандажных колец

| Число колец  определяется из следующего расчета: одно кольцо на каждые 100 мм вылета лобовой части сверх значения, ограниченного кривой на рис. 8.8.

Сечение колец выбирают по растягивающему усилию, испытываемому кольцом при внезапном коротком замыкании, Н, определяется из следующего расчета: одно кольцо на каждые 100 мм вылета лобовой части сверх значения, ограниченного кривой на рис. 8.8.

Сечение колец выбирают по растягивающему усилию, испытываемому кольцом при внезапном коротком замыкании, Н,

, (8.10)

где , (8.10)

где  — внутренний диаметр магнитопровода, м; — внутренний диаметр магнитопровода, м;  — число полюсов; — число полюсов;  — относительное переходное реактивное сопротивление обмотки статора (находится из электромагнитного расчета); для предварительных расчетов можно принять у синхронных явнополюсных машин — относительное переходное реактивное сопротивление обмотки статора (находится из электромагнитного расчета); для предварительных расчетов можно принять у синхронных явнополюсных машин  , у короткозамкнутых , у короткозамкнутых

|

асинхронных двигателей  , у асинхронных двигателей с фазным ротором

, у асинхронных двигателей с фазным ротором  .

.

Напряжение растяжки в кольце, Па,

, (8.11)

, (8.11)

где  — диаметр кольца, м.

— диаметр кольца, м.

Тогда

. (8.12)

. (8.12)

При доброкачественной сварке кольца из стали марки Ст3 допустимое напряжение растяжения  Па. Бандажные кольца изготавливают из прутков диаметрами 10, 12, 16, 20, 24 мм и прутков квадратного сечения 22

Па. Бандажные кольца изготавливают из прутков диаметрами 10, 12, 16, 20, 24 мм и прутков квадратного сечения 22  22 и 32

22 и 32  32 мм2. В машинах с внешним диаметром магнитопровода статора более 1 м приваривают петли, которые крепят с помощью шпилек к нажимным шайбам статора (рис. 8.9).

32 мм2. В машинах с внешним диаметром магнитопровода статора более 1 м приваривают петли, которые крепят с помощью шпилек к нажимным шайбам статора (рис. 8.9).

| Число шпилек выбирают в зависимости от диаметра сердечника: принимают 4 шпильки при диаметрах от 1 до 2 м, 6 шпилек при диаметрах от 2 до 2,6 м и 8 шпилек при диаметрах свыше 2,6 м. |  Рис. 8.9. Крепление бандажных

колец с помощью шпилек

Рис. 8.9. Крепление бандажных

колец с помощью шпилек

|

Пример.Дано:  м,

м,  м,

м,  , вылет лобовой части обмотки 23,4 см.

, вылет лобовой части обмотки 23,4 см.

При высоте паза  мм вылет лобовой части равен 23,4 см, поэтому бандажные кольца необходимы (23,4>21,5 см). Принимаем

мм вылет лобовой части равен 23,4 см, поэтому бандажные кольца необходимы (23,4>21,5 см). Принимаем  , тогда:

, тогда:

по (8.10)

Н;

Н;

по (8.12)

м.

м.

Для изготовления кольца выбирается пруток диаметром 12 мм.

СТАНИНЫ

Станины статоров электрических машин выполняют литыми, сварными или из труб. В машинах переменного тока станина является каркасом, в котором располагается магнитопровод статора с обмоткой. Конструкция станины зависит от степени защиты машины. Для асинхронных двигателей закрытого исполнения (степень защиты IР44) (см. рис. 9.7) применяют литые чугунные станины цилиндрической формы. Для улучшения охлаждения машины внешней поверхности станины отливают продольные ребра (при  355 мм) или приваривают распределенный воздухоохладитель, состоящий из двух-трех рядов стальных трубок диаметром 32...40 мм (при

355 мм) или приваривают распределенный воздухоохладитель, состоящий из двух-трех рядов стальных трубок диаметром 32...40 мм (при

400 мм). Между ребрами или через трубки воздухоохладителя наружным вентилятором, расположенным на валу машины, прогоняется охлаждающий воздух. Высоту ребер

400 мм). Между ребрами или через трубки воздухоохладителя наружным вентилятором, расположенным на валу машины, прогоняется охлаждающий воздух. Высоту ребер  выбирают равной (0,15—0,2)

выбирают равной (0,15—0,2)  . Число ребер, приходящихся на четверть поверхности станины, выбирают от 8 до 12.

. Число ребер, приходящихся на четверть поверхности станины, выбирают от 8 до 12.

Внутренняя поверхность станины у машин небольшой мощности гладкая, обработана для посадки магнитопровода статора, более крупных машин (при  > 400 мм) для закрепления магнитопровода на ней предусматривают продольные ребра.

> 400 мм) для закрепления магнитопровода на ней предусматривают продольные ребра.

У двигателей защищенного исполнения (степень защиты IР23) (см. рис. 9.4) станины выполняют литыми с гладкой внешней поверхностью, а на внутренней поверхности имеются 4—6 ребер для посадки магнитопровода. В боковых частях станины предусматривают отверстия для выхода охлаждающего воздуха. Отверстия закрывают жалюзи, которые штампуют из стали или выполняют из алюминиевых сплавов.

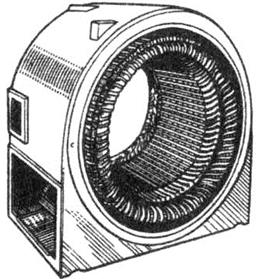

В синхронных машинах относительной небольшой мощности станины также выполняют литыми (рис. 8.10).

Для машин переменного тока большой мощности (больше сотен киловатт) чаще всего применяют сварные станины. Сварные станины выполняют в виде кольцевой коробки П-образного сечения и состоят они из ряда продольных балок, приваренных к боковым кольцам (рис. 8.11). В машинах общего назначения чаще всего применяют станины с «глухой» наружной стенкой (см. рис. 8.6). Одна из торцевых наружных стенок 4такой станины имеет отверстие, диаметр которого меньше внешнего диаметра магнитопровода

Рис. 8.10. литая станина с впрессованным магнитопроводом

Рис. 8.10. литая станина с впрессованным магнитопроводом

|  Рис. 8.11. Сварная станина

Рис. 8.11. Сварная станина

|

(глухая стенка). К этой стенке приваривают нажимные пальцы 3. Вторая торцевая стенка открытая, и через нее ведут шихтовку магнитопровода. К этой стенке после прессовки магнитопровода приваривают нажимное кольцо 2 с пальцами 3.

В машинах постоянного тока станина, кроме того, что к ней прикрепляют главные и добавочные полюсы, является частью магнитопровода. В целях уменьшения размеров подшипниковых щитов и повышения их жесткости иногда увеличивают длину станины. Развитая в сторону подшипниковых щитов часть станины может иметь меньшую толщину. Толщину станины определяют из электромагнитного расчета. Полученные размеры станины обеспечивают ее достаточную прочность и жесткость. В машинах постоянного тока станины как при защищенном (степень защиты IP22), так и при закрытом исполнении (степень защиты IP44) (см. рис. 11.3) имеют гладкую внешнюю поверхность. При высотах оси вращения до 200 мм станины выполняют из цельнотянутых стальных труб, а при больших высотах оси вращения сваривают из толстолистовой стали, свернутой в трубу. Сварной шов целесообразно располагать по линии главных полюсов, чтобы исключить влияние этого шва на распределение магнитного потока. В удлиненных станинах предусматривают люки для обслуживания коллектора и подачи охлаждающего воздуха.

Для улучшения работы двигателей постоянного тока при питании их от тиристорных преобразователей целесообразно магнитопровод статора выполнять шихтованным из листов электротехнической стали толщиной 0,5...1 мм, а затем запрессовывать его в литой корпус.

При проектировании станины электрической машины в нижней ее части должны быть предусмотрены лапы, с помощью которых она крепится к фундаменту. Расположение лап на станине должно быть таким, чтобы можно было свободно вставлять в их отверстия крепящие машину болты, а в машинах постоянного тока — еще и не затруднять установку и выем болтов, крепящих полюсы. Опорные лапы либо отливают вместе со станиной, либо изготовляют отдельно. Кроме того, на станине должны быть окна и приваренные или отлитые основания для размещения коробки вводных проводов.

В верхней части станины делают приливы или приваривают бобышки, в которых высверливают отверстия и нарезают резьбу для рым-болтов. В малых машинах делают один рым-болт, а у более крупных — два. При массе машины менее 30 кг рым-болт отсутствует. Станины должны иметь зажим для заземления.

При внешнем диаметре станины менее 1...1,5 м к ее торцам болтами привертывают подшипниковые щиты, для чего на торцах должны быть выполнены кольцевые заточки для посадки и предусмотрены приливы или

ушки с нарезными отверстиями для крепления щитов. При больших диаметрах станины применяют стояковые подшипники.

В последнее время получили распространение станины прямоугольной формы. Машина такой формы лучше вписывается в интерьер производственных помещений, гармонируя с прямыми линиями колонн, окон, станков и т. п. Кроме того, при прямоугольной форме станины удается лучше использовать ее внутренний объем и за счет этого уменьшить размеры машины.

В новой серии RA для машин с высотой оси вращения 71...132 мм используют алюминиевые станины, получаемые экструзией. Станины имеют горизонтально-вертикальное оребрение улучшенную эстетичность формы [13].

ВАЛЫ

Электрические машины общего назначения выполняют преимущественно с горизонтальным расположением вала. В этом случае вал несет на себе всю массу вращающихся частей, через него передается вращающий момент машины. При сочленении машины с исполнительным механизмом (для двигателя) или с приводным двигателем (для генератора) через ременную или зубчатую передачу, а также и через муфту на вал действуют дополнительные изгибающие силы. Кроме того, на вал могут действовать силы одностороннего магнитного притяжения, вызванные магнитной несимметрией, усилия, появляющиеся из-за наличия небаланса вращающихся частей, а также усилия, возникающие при появлении крутильных колебаний. Правильно сконструированный вал должен быть достаточно прочным, чтобы выдержать все действующие на него нагрузки без появления остаточных деформаций. Вал должен так же иметь достаточную жесткость, чтобы при работе машины ротор не задевал о статор. Критическая частота вращения вала должна быть значительно больше рабочих частот вращения машины. При критической частоте вращения вынуждающая сила небаланса имеет частоту, равную частоте собственных поперечных колебаний вала (т. е. наступает явление резонанса), при которой резко увеличиваются прогиб вала и вибрация машины.

Валы изготовляют из углеродистых сталей, преимущественно из стали марки 45. Для повышения механических свойств сталей их подвергают термической обработке.

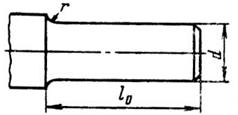

Размеры вала определяют при разработке конструкции. Валы имеют ступенчатую форму с большим диаметром в месте посадки магнитопровода ротора. Число ступеней вала зависит от количества узлов машины, размещаемых на нем (магнитопровод, коллектор, подшипники вентилятор, контактные кольца и т. д.). При переходе с одного диаметра вала на другой для предупреждения недопустимой концентрации напряжений в местах переходов должны быть предусмотрены закругления (галтели) максимально возможного радиуса. Отношение радиуса галтели к диаметру вала должно быть больше 0,05. По этой же причине не следует применять отношение диаметров соседних ступеней вала более 1,3. Иногда для фиксации положения пакета магнитопровода ротора на валу предусматривается упорный буртик. Диаметр вала, см, в той его части, где размещается магнитопровод, предварительно можно выбрать по формуле

, (8.13)

, (8.13)

где  — номинальные значения соответственно мощности, кВт, частоты вращения, об/мин;

— номинальные значения соответственно мощности, кВт, частоты вращения, об/мин;  — коэффициент, значение которого следует принять равным 24—29 для машины средней мощности и 18—20 для крупных машин (от 400 кВт и выше).

— коэффициент, значение которого следует принять равным 24—29 для машины средней мощности и 18—20 для крупных машин (от 400 кВт и выше).

Окончательные размеры вала устанавливаются после его расчетов на жесткость и прочность. Свободный конец вала имеет цилиндрическую или коническую форму. Широкое применение имеют валы с цилиндрическим концом. На этот конец насаживают полумуфту, или шкив, или шестерню, которые закрепляют с помощью шпонки. На валу имеется еще ряд шпонок для закрепления различных узлов, размещаемых на валу. В цепях упрощения обработки вала ширину всех шпонок желательно брать такой же, как и у свободного конца.

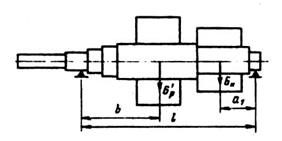

| Размеры свободного конца вала (рис. 8.12) должны быть выбраны в соответствии с ГОСТ (табл. 8.1). Концы валов предусматриваются двух исполнений — длинные и короткие. Шпонки для свободного конца вала выбирают по стандартам. При конструировании вала следует также согласовать размеры шеек вала, на которых размещают подшипники, с размерами выбранных подшипников. |

Рис. 8.12. Свободный конец вала

Рис. 8.12. Свободный конец вала

|

Расчет вала на жесткость. При расчете прогиба вала принимают, что вся масса активной стали ротора с обмоткой и коллектором (в машинах постоянного тока) и участка вала под ними приложена в виде сосредоточенной силы  посредине длины магнитопровода. Массу указанных частей определяют по данным электромагнитного расчета. Массой остальных частей вала можно пренебречь.

посредине длины магнитопровода. Массу указанных частей определяют по данным электромагнитного расчета. Массой остальных частей вала можно пренебречь.

Таблица 8.1. Цилиндрические концы валов

, мм , мм

|  , мм , мм

|

, мм , мм

|  , мм , мм

| ||

| Исполнение | Исполнение | ||||

| — — — — | |||||

Принимая, что ротор асинхронного двигателя или якоря машины постоянного тока представляют собой сплошной цилиндр с плотностью 8300 кг/м3, его массу можно определить как

.

.

Масса ротора синхронной машины приближенно равна:

,

,

а масса коллектора

,

,

где  — внешний диаметр ротора (якоря), м;

— внешний диаметр ротора (якоря), м;

— длина сердечника без радиальных вентиляционных каналов, м;

— длина сердечника без радиальных вентиляционных каналов, м;  — внешний диаметр и длина коллектора, м;

— внешний диаметр и длина коллектора, м;  — длина ротора.

— длина ротора.

В машинах постоянного тока в том случае, когда коллектор насаживается на вал, расчет прогиба вала проводят исходя из приведенной силы тяжести (рис. 8.13):

, (8.14)

, (8.14)

где  — масса якоря с обмоткой и валом, кг; — масса якоря с обмоткой и валом, кг;  — масса коллектора с валом под ним, кг; — масса коллектора с валом под ним, кг;  — коэффициент, который принимают из табл. 8.2 в зависимости от отношений — коэффициент, который принимают из табл. 8.2 в зависимости от отношений  и и  (см. рис. 8.13).

При креплении корпуса коллектора к корпусу якоря масса коллектора учитывается как прибавка к массе якоря. (см. рис. 8.13).

При креплении корпуса коллектора к корпусу якоря масса коллектора учитывается как прибавка к массе якоря.

|  Рис. 8.13. К определению

коэффициента

Рис. 8.13. К определению

коэффициента

|

Таблица 8.2. Зависимость  и

и

|

| |||||

| 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |

| 0,3 | 0,6 | 0,84 | 1,02 | 1,12 | 1,12 | |

| 0,4 | 0,55 | 0,77 | 0,94 | 1,03 | 0,86 | |

| 0,5 | 0,56 | 0,78 | 0,94 | 0,94 | 0,78 | |

| 0,6 | 0,62 | 0,86 | 1,03 | 0,94 | 0,77 | |

| 0,7 | 0,75 | 1,12 | 1,12 | 1,02 | 0,82 |

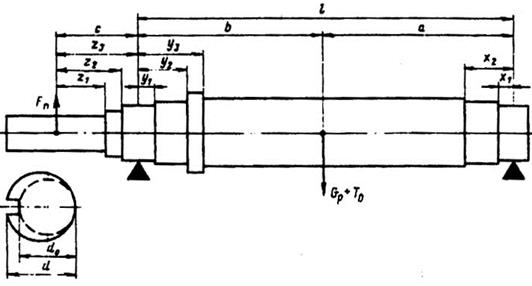

При определении прогиба вала воспользуемся аналитическим методом. Для этого необходимо иметь эскиз вала со всеми его размерами (рис. 8.14). Вал разбивают на три участка:  и

и  . Прогиб вала, м, под действием силы

. Прогиб вала, м, под действием силы  на участке, соответствующем середине магнитопровода,

на участке, соответствующем середине магнитопровода,

, (8.15)

, (8.15)

Рис. 8.14. Эскиз вала

где  — модуль упругости:

— модуль упругости:  Па;

Па;

,

,  , (8.16)

, (8.16)

— экваториальный момент инерции вала, м4; для сплошного вала диаметром

— экваториальный момент инерции вала, м4; для сплошного вала диаметром  имеем

имеем  , для полного вала

, для полного вала  ;

;  — силы тяжести ротора, Н.

— силы тяжести ротора, Н.

В (8.15) все линейные размеры должны быть приняты в метрах. Расчет  удобно представить в виде таблицы (см. пример расчета).

удобно представить в виде таблицы (см. пример расчета).

Электрическая машина сочленяется с исполнительным механизмом или двигателем одним из указанных способов: через ременную передачу, зубчатую передачу или через упругую муфту. При работе машины возникают поперечные силы  приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты. Эту силу

приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты. Эту силу  ,Н, можно определить как

,Н, можно определить как

, (8.17)

, (8.17)

где  — номинальный вращающий момент, Н·м:

— номинальный вращающий момент, Н·м:

для двигателя

,

,

для генератора (8.18)

.

.

— номинальные мощность, кВт, и частота вращения, об/мин;

— номинальные мощность, кВт, и частота вращения, об/мин;  — коэффициент, при передаче упругой муфтой

— коэффициент, при передаче упругой муфтой  , при передаче зубчатыми шестернями

, при передаче зубчатыми шестернями  , при передаче клиновыми ремнями

, при передаче клиновыми ремнями  , при передаче плоскими ремнями

, при передаче плоскими ремнями  ;

;  — радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

— радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

Сила  вызывает дополнительный прогиб вала под серединой магнитопровода:

вызывает дополнительный прогиб вала под серединой магнитопровода:

, (8.19)

, (8.19)

где  (см. рис. 8.14 и табл. 8.3),

(см. рис. 8.14 и табл. 8.3),  — расстояние от точки приложения силы

— расстояние от точки приложения силы  до ближайшей опоры, м.

до ближайшей опоры, м.

При сочленении валов с помощью шкива или зубчатой шестерни точка приложения силы  лежит в середине свободного конца вала (см. рис. 8.14). При сочленении валов эластичной муфтой сила приложения лежит посредине упругой части пальцев.

лежит в середине свободного конца вала (см. рис. 8.14). При сочленении валов эластичной муфтой сила приложения лежит посредине упругой части пальцев.

Прогиб вала вызывают также силы одностороннего притяжения, которые возникают, если ротор будет смещен из центрального положения по отношению внутреннего диаметра статора. Первоначально смещение ротора происходит вследствие неточности

обработки, износа подшипников и прогиба вала под действием сил  и

и  Первоначальное смещение ротора, м, принимают равным:

Первоначальное смещение ротора, м, принимают равным:

(8.20)

(8.20)

где  — воздушный зазор, м.

— воздушный зазор, м.

Вследствие смещения ротора магнитные потоки полюсов будут неодинаковыми. У полюсов, расположенных со стороны меньших воздушных зазоров, потоки больше. Соответственно больше и сила поперечного магнитногопритяжения. Силу одностороннего магнитного притяжения, Н, вызванную смещением ротора на  , определяют по формуле

, определяют по формуле

, (8.21)

, (8.21)

где  — диаметр ротора, м;

— диаметр ротора, м;  — длина ротора без радиальных каналов, м.

— длина ротора без радиальных каналов, м.

Сила  вызывает дополнительный прогиб вала, который пропорционален прогибу

вызывает дополнительный прогиб вала, который пропорционален прогибу  от силы тяжести ротора:

от силы тяжести ротора:

. (8.22)

. (8.22)

Вследствие увеличения прогиба силы магнитного притяжения увеличатся, что вызовет дальнейшее увеличение прогиба. Так будет продолжаться до тех пор, пока магнитное притяжение и жесткость вала не уравновесятся, при этом установившийся прогиб под действием сил магнитного притяжения будет равен:

, (8.23)

, (8.23)

где  .

.

Результирующий прогиб вала определяется для наихудшего случая, когда остальные составляющие прогибов суммируются:

. (8.24)

. (8.24)

Для надежной работы машины выбор допустимого прогиба зависит от способа ее сочленения с исполнительным механизмом или двигателем.

При применении упругой соединительной муфты суммарный прогиб в процентах длины воздушного зазора должен составлять в асинхронных двигателях не более 10%, в синхронных машинах — не более 8% и в машинах постоянного тока — не более 6 %. При сочленении посредством ременной передачи прогиб должен быть не более 10% воздушного зазора. При ограничении перекоса зубьев при зубчатой передачи прогиб не должен превышать 10% у синхронных двигателей, 7% у синхронных машин и 5% у машин постоянного тока

Таблица 8.3. Параметры участков вала

| № участ-ка |

, м , м

|

, м4 , м4

|

, м , м

|

, м3 , м3

|

, м3 , м3

|  ,

м-1 ,

м-1

|

, м2 , м2

|

, м2 , м2

|  , м -2 , м -2

|

| Левая часть | |||||||||

| 11·10-2 | 718·10-8 | 2,5·10-2 | 15,62·10-6 | 15,62·10-6 | 0,0217·102 | 6,25·10-4 | 6,25

10-4 10-4

| 0,0087

104 104

| |

| 13,5·10-2 | 1630·10-8 | 11·10-2 | 1331·10-6 | 1315,38·10-6 | 0,807·102 | 121·10-4 | 114,755  10-4 10-4

| 0,07·104 | |

| 15·10-2 | 2484·10-8 | 49,1·10-2 | 118371·10-6 | 117040·10-6 | 47,12·102 | 2410,8·10-4 | 2296,05  10-4 10-4

| 0,924·104 | |

, м-1 , м-1

|  , м2 , м2

| ||||||||

| № участ-ка |

, м , м

|

, м4 , м4

|

, м , м

|

, м3 , м3

|

, м3 , м3

|  ,

м-1 ,

м-1

| |||

| Правая часть | |||||||||

| 11·10-2 | 718·10-8 | 2,5 | 15,62·10-6 | 15,62·10-6 | 0,0217·102 | ||||

| 13,5·10-2 | 1630·10-8 | 1331·10-6 | 1315,38·10-6 | 0,807·102 | |||||

| 15·10-2 | 2484·10-8 | 43,1 | 80063·10-6 | 78732·10-6 | 31,7·102 | ||||

, м-1 , м-1

|

Критическая частота вращения.Для определения критической частоты вращения, об/мин, воспользуемся приближенной формулой, которая получена при учете одностороннего магнитного притяжения в предложении, что ротор представляет однородную массу:

. (8.25)

. (8.25)

Рабочая частота вращения ротора должна отличаться от критической не менее чем на 30%.

Расчет вала на прочность. Вал электрических машин передает вращающий момент и, кроме того, испытывает изгибающие усилия от сил тяжести, магнитного притяжения и от поперечных сил на свободном конце. В результате этого вал испытывает совместное действие напряжения изгиба и напряжения кручения.

При совместном действии и кручения по теории наибольших касательных напряжений приведенное к случаю изгиба напряжения, Па, определяется по формуле

, (8.26)

, (8.26)

где  — напряжение изгиба, Па;

— напряжение изгиба, Па;  — напряжение кручения, Па;

— напряжение кручения, Па;  — отношение допустимого напряжения при изгибе к удвоенному допускаемому напряжению при кручении.

— отношение допустимого напряжения при изгибе к удвоенному допускаемому напряжению при кручении.

Учитывая, что

(8.27)

(8.27)

и

, (8.28)

, (8.28)

после подстановки их в (8.26) получаем расчетную формулу

, (8.29)

, (8.29)

где  — момент сопротивления при изгибе, м3, для вала диаметром

— момент сопротивления при изгибе, м3, для вала диаметром  :

:

; (8.30)

; (8.30)

— изгибающий момент в расчетном сечении, Н·м;

— изгибающий момент в расчетном сечении, Н·м;  — номинальный вращающий момент, Н·м;

— номинальный вращающий момент, Н·м;  — коэффициент перегрузки, который в среднем можно принять равным 2—2,5;

— коэффициент перегрузки, который в среднем можно принять равным 2—2,5;  — коэффициент,

— коэффициент,  для нереверсивных машин и

для нереверсивных машин и  для реверсивных.

для реверсивных.

Расчет вала на прочность заключается в определении напряжений в сечении каждой его ступени. Для этого необходимо для каждой ступени определить изгибающий момент с учетом перегрузки и момент сопротивления при изгибе. На участках вала, ослабленных шпоночными канавками, момент сопротивления определяется по диаметру  (см. рис. 8.14). Изгибающий момент, Н·м:

(см. рис. 8.14). Изгибающий момент, Н·м:

для участка вала  (см. рис. 8.14)

(см. рис. 8.14)

; (8.31)

; (8.31)

для участка

, (8.32)

, (8.32)

для участка

. (8.33)

. (8.33)

Нагрузка от установившегося магнитного притяжения, Н,

. (8.34)

. (8.34)

Расчетные значения  сопоставляют с допускаемым для данного материала. Допускаемое значение напряжения не должно превышать 0,7 предела текучести. Для стали марки 45 предел текучести равен 3600·105 Па.

сопоставляют с допускаемым для данного материала. Допускаемое значение напряжения не должно превышать 0,7 предела текучести. Для стали марки 45 предел текучести равен 3600·105 Па.

Пример. Рассчитать вал асинхронного двигателя, имеющего следующие данные:  Н·м,

Н·м,  об/мин, масса ротора (включая среднюю часть вала) 753 кг, внешний диаметр магнитопровода ротора

об/мин, масса ротора (включая среднюю часть вала) 753 кг, внешний диаметр магнитопровода ротора  , длина магнитопровода ротора без радиальных каналов

, длина магнитопровода ротора без радиальных каналов  м, воздушный зазор

м, воздушный зазор  м. Сочленение двигателя с приводом — через эластичную муфту. Диаметр по центрам пальцев муфты

м. Сочленение двигателя с приводом — через эластичную муфту. Диаметр по центрам пальцев муфты  м. Размеры вала приведены на рис. 8.15.

м. Размеры вала приведены на рис. 8.15.

По (8.14)

Н;

Н;

по (8.17)

Н.

Н.

Прогиб вала посредине магнитопровода под давлением силы тяжести ротора по (8.15)

м;

м;

м-1 и

м-1 и  м-1

м-1

(взяты из табл. 8.3).

Рис. 8.15. Вал асинхронного двигателя

Прогиб вала посредине магнитопровода ротора от поперечной силы муфты по (8.19)

Первоначальное смещение ротора по (8.20)

м.

м.

Начальная сила одностороннего магнитного притяжения по (8.21)

Н.

Н.

Прогиб от силы  по (8.22)

по (8.22)

м.

м.

Установившийся прогиб вала от одностороннего магнитного притяжения по (8.23)

м;

м;

.

.

Суммарный прогиб посредине магнитопровода ротора

м;

м;

т. е. составляет 6,65%, что допустимо.

Критическая частота вращения по (8.25)

об/мин > 1,3

об/мин > 1,3  .

.

В расчете на прочность принимаем коэффициент перегрузки  .

.

Напряжение на свободном конце вала в сечении  (см. рис. 8.15):

(см. рис. 8.15):

Н·м;

Н·м;

по (8.30)

м3;

м3;

по (8.29)

Па.

Па.

Напряжение в сечение  :

:

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Напряжение в сечении  :

:

из (8.32) и (8.34)

Н·м;

Н·м;

Н;

Н;

м3;

м3;

по (8.29)

Па.

Па.

Напряжение в сечении

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Напряжение в сечении

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Напряжение в сечении

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Из сопоставления полученных данных следует, что наиболее нагруженным является сечение  , для которого

, для которого

Па.

Па.

Таким образом, вал удовлетворяет всем требованиям механических расчетов.

Дата добавления: 2019-07-26; просмотров: 2986;