Производство чугуна 2 страница

Существует два способа заливки металла в формы:

¨ обычная заливка, при которой металл заполняет литейную форму свободно под действием силы тяжести; к этому способу относится литье в песчано-глинистые формы;

¨ специальные способы литья (около 15), основными из которых являются:

· литье под давлением;

· центробежное литье;

· литье в кокиль (в металлические формы);

· литье в оболочковые формы;

· литье по выплавляемым, выжигаемым или растворяемым моделям.

Литье в песчано-глинистые формы – основной метод производства отливок. Этим методом получают литые детали как простой, так и сложной формы, наиболее крупные отливки, которые нельзя получить другими способами.

Применение специальных способов литья позволяет уменьшить брак в литейном производстве. При литье в металлические формы центробежным литьем обеспечивается получение отливок высокой точности. Наряду с этим специальные способы литья применимы лишь для изделий сравнительно небольших размеров (масса до 300 кг).

Для изготовления литейной формы необходимо иметь модельный комплект. В общем случае модельный комплект состоит из модели, стержневого ящика и моделей элементов литниковой системы.

Модель – это прообраз будущей отливки, с помощью модели формируется ее наружная конфигурация. От отливки модель отличается материалом, наличием стержневых знаков (если отливка полая и для формирования полости необходим стержень), наличием разъема (если формовка производится по разъемной модели), размерами, превышающими соответствующие размеры отливки на величину линейной усадки сплава.

Стержневой ящик – это часть модельного комплекта, предназначенная для изготовления стержня. Стержень, в свою очередь, необходим для формирования внутренней конфигурации отливки (для получения отверстий).

Литниковая система – это совокупность каналов в литейной форме, подводящих расплавленный металл, улавливающих шлак и неметаллические включения, отводящих из формы газы, а также питающих отливку жидким металлом в процессе ее кристаллизации.

2.2. Технология получения отливок

Технологический процесс производства отливок в песчано-глинистых формах включает формовку, т.е. приготовление полуформы и стержней; сборку литейных форм; заливку расплава, выбивку и очистку отливок.

|

Для изготовления литейных форм из формовочных смесей применяют модельно-опочную оснастку. В нее входят модели, модельные плиты, стержневые ящики и т.д.

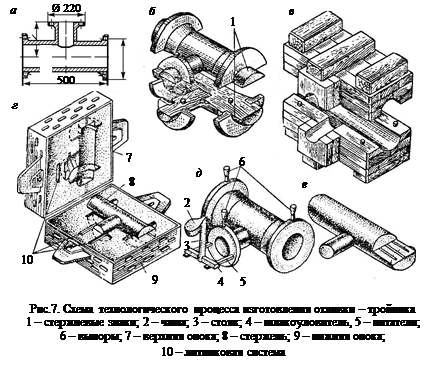

Для облегчения изучения процесса изготовления отливки рассмотрим схему технологического процесса (рис.7).

По чертежу детали (рис.7, а) технолог-литейщик разрабатывает чертеж модели и стержневого ящика. В модельном цехе по этим чертежам изготовляют модель (рис.7, б) и стержневой ящик (рис.7, в), при этом учитываются припуски на механическую обработку и усадку сплава при остывании. С целью получения опорных поверхностей для установки стержней на моделях выполнены стержневые знаки. По стержневому ящику формуют стержень (рис.7, е), который предназначен для образования в отливке внутренней полости.

Для заливки формы металлом имеется литниковая система, состоящая из чаши, стояка, шлакоуловителя, питателей и выпоров (рис.7, д). При сборке в нижнюю полуформу устанавливают стержень, затем соединяют обе полуформы и нагружают балластом. Литейная форма в сборе показана на рис.7, г.

В плавильном отделении расплавляют металл и заливают в формы. Остывшую отливку выбивают из формы и передают в отделение очистки и обрубки, где ее очищают от формовочной и стержневой смеси и обрубают остатки литника, заливы и др.

Модели – приспособления, при помощи которых в формовочной смеси получают отпечатки – полости, соответствующие наружной конфигурации отливок. Отверстия и полости внутри отливок образуют при помощи стержней, установленных в форме при их сборке.

Размеры модели делают большими, чем соответствующие размеры отливки, на величину линейной усадки сплава, которая составляет для углеродистой стали 1,5-2 %, чугуна 0,8-1,2 %, бронз и латуней 1-1,5 % и т.д. Для облегчения изготовления моделей из формовочной смеси при формовке стенки моделей должны иметь формовочные уклоны (для деревянных моделей 1-3°, для металлических 1-2°) В местах сопряжения делают плавные сопряжения радиусом R = 1/5-1/3 средней толщины соприкосновения стенок.

Преимущество деревянных моделей – дешевизна и простота изготовления, недостаток – недолговечность. Модели окрашивают для чугунных отливок в красный цвет, для стальных в синий. Стержневые знаки окрашивают в черный цвет.

Металлические модели чаще всего делают из алюминиевых сплавов. Эти сплавы легки, не окисляются, хорошо обрабатываются резанием.

При машинной формовке обычно применяют металлическую модельную оснастку с установкой модели и литниковой системы на металлической модельной плите.

Стержни формуют в деревянных или металлических стержневых ящиках.

Формовка, как правило, производится в опоках – прочных и жестких металлических ящиках различной формы, предназначенных для изготовления в них литейных полуформ из формовочной смеси путем ее уплотнения.

Для изготовления литейных форм и стержней применяют смеси из природных песков и глин с добавкой необходимого количества воды. Качество, состав и свойства материалов и смесей зависят от условий кристаллизации металла в литейной форме.

Формовочные и стержневые смеси должны иметь следующие свойства:

· прочность (для сохранения целостности при сборке, транспортировании, механическом воздействии);

· газопроницаемость;

· огнеупорность (при соприкосновении с металлом не должны плавиться, спекаться, пригорать к отливке, размягчаться);

· пластичность (сохраняют форму после снятия нагрузки);

· неприлипаемость смеси к модели, стержневому ящику и в плоскости разъема формы;

· негигроскопичность;

· теплопроводность;

· легкость удаления смеси при очистке отливок;

· долговечность, т.е. способность смесей сохранять свойства после многократного использования;

· дешевизна.

Свежих формовочных материалов, т.е. песка и глины требуется в среднем 0,5-1 т на 1 т литья, в то время как расход смесей для изготовления форм и стержней составляет 4-7 т. Главной частью в смесях являются отработанные формовочные материалы, свежие материалы служат только для замены песчаных зерен, превращающихся в пыль, и для сохранения связующих способностей глин.

Зерновая часть песков должна состоять преимущественно из зерен кварца (SiO2); в лучших сортах песка содержание SiO2 ³ 97 %, в худших содержание SiO2 ³ 90 %.

К глинистой части песка условно относят все содержащиеся в нем частицы размером менее 0,022 мм.

Формовочные глины – это пески, содержащие более 50 % глинистых веществ. Глины делятся на формовочные обыкновенные и бектонитовые. К бектонитовым относятся глины, состоящие в основном из кристаллов монтмориглионита Al2O3×4SiO2×H2O + nH2O. Этот материал сильно набухает в воде, что увеличивает связующие свойства глин. Бектонит применяется для изготовления форм и стержней, не подвергающихся высушиванию.

Обыкновенные формовочные глины состоят в основном из кристаллов каолина Al2O3×2SiO2×2H2, не обладающих внутрикристаллическим набуханием.

Для стального литья берут самую огнеупорную глину с высокой термохимической устойчивостью – не менее 1580 °С, для чугуна – со средней устойчивостью не менее 1350 °С, для цветного литья термохимическая устойчивость глин не ограничивается.

Для изготовления формовочных и стержневых смесей, кроме песка и глины, применяют органические и неорганические связующие материалы. Органические связующие материалы сгорают и разлагаются при высоких температурах. К этим материалам относят льняное масло, олифу, крепетель (растительное масло, канифоль, уайт-спирит), пек торфяной и древесный, канифоль, пектиновый клей, патоку и ряд других. В качестве неорганических связующих используют цемент и жидкое стекло.

В литейных цехах, имеющих механизированные землеприготовительные заготовки, пользуются единой формовочной смесью. В цехах с меньшей степенью механизации употребляют облицовочные и наполнительные смеси; первые более качественные и служат для образования внутреннего, соприкасающегося с отливкой слоя.

Материалы для стержней – стержневые смеси – выбирают в зависимости от конфигурации стержней, их расположения в форме. Они должны иметь высокую прочность, обладать достаточной податливостью, чтобы не препятствовать усадке металла, хорошей газопроницаемостью. В производстве отливок из сталей и чугуна для приготовления таких стержней применяют качественные песчано-масляно-смоляные смеси (чистый кварцевый песок и полимерный связующий материал – смола или жидкое стекло). Стержни менее ответственные и с более толстым сечением изготавливают из смесей, состоящих из 91-97 % SiO2 и 3-4 % глины с добавлением жидкого стекла или других связующих. Для массивных стержней используют менее качественные смеси, изготовленные из 30-70 % SiO2, 20-60 % оборотной земли и 7-10 % глины, являющейся основным связующим материалом.

Для предотвращения пригара и улучшения качества поверхности отливок формы и стержни покрывают тонким слоем противопригарных материалов. Для сырых форм противопригарными материалами служат припылы, в качестве которых используют порошкообразный графит (для чугунных отливок) и пылевидный кварц (для стальных отливок). Для сухих форм приготавливают противопригарные краски. Краски представляют собой водные суспензии из тех же материалов – графит (для чугуна), кварц (для стали) со связующими. Краски наносят на горячие формы и стержни, не успевшие остыть после сушки.

2.3. Литниковые системы

|

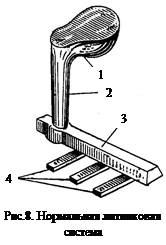

Назначение литниковой системы – обеспечить плавный безударный подвод металла в форму, регулировать термофизические явления в форме для получения качественной отливки и предохранить форму от попадания в нее шлаковых включений. Элементами нормальной литниковой системы являются литниковая чаша 1, стояк 2, шлакоуловитель 3, питатели 4, подводящие металл непосредственно к отливке (рис.8). Вся литниковая система при заливке должна быть заполнена жидким металлом во избежание засасывания в форму шлаков и атмосферного воздуха.

При получении отливок из стали, ковкого чугуна и некоторых сплавов цветных металлов с относительно большой усадкой литниковая система питает их жидким металлом в процессе затвердевания.

Между площадями поперечных сечений всех каналов литниковой системы существует определенное соотношение, при котором каждый последующий элемент, начиная с воронки, имеет меньшее сечение, чем предыдущий. В производстве отливок при подборе сечения элементов литниковой системы следует руководствоваться следующим правилом: Fстояка > Fшлакоулавителя > SFпитателей. Для чугунных отливок массой до 1 т SFпитателей : Fшлакоулавителя : Fстояка = 1:1,1:1,15; для чугунных отливок массой более 1 т соотношение площадей 1:1,2:1,4; для стального литья – 1:1,4:1,6. При этом суммарная площадь поперечных сечений питателей определяется по следующей зависимости:

,

,

где Q – масса отливки и прибыли, кг; r – плотность материала отливки, кг/м3; m = 0,4-0,6 – коэффициент истечения; t = 4-9 с – время заливки формы (для мелких отливок); g = 9,81 м/с2 – ускорение свободного падения; Н – средний напор (высота столба жидкого металла в литейной форме, измеряется от верхнего края воронки до центра масс отливки), м.

Иными словами, литниковая система является запертой и создает условия, при которых через воронку не проходит шлак и не засасывается воздух потому, что она постоянно заполнена металлом и сужающийся вниз стояк сдерживает напор. В то же время литники (питатели) не в состоянии пропустить через себя весь металл, идущий из стояка, пленка шлака на поверхности металла поднимается к верху шлакоуловителя, и в отливку через литники идет только чистый металл.

Для вывода из формы воздуха, а также для наблюдения за заполнением формы металлом на верхних частях отливок устанавливают вертикальные каналы (выпоры). При литье из стали, алюминиевых сплавов и некоторых сортов бронз, отличающихся большой усадкой, выпоры заменяют прибылями. Основным их назначением является питание отливки жидким металлом в процессе ее кристаллизации для предотвращения образования усадочных раковин в местах отливок, затвердевающих последними. Обычная закрытая или открытая прибыль может действовать только в том случае, если она расположена выше отливки. Объем металла в прибыли должен обеспечивать необходимое гидростатическое давление на металл отливки.

2.4. Способы формовки

Ручную формовку в основном применяют для получения отдельных малых и крупных сложных по конфигурации отливок.

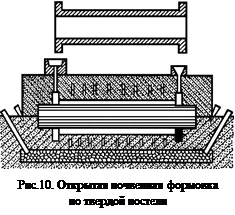

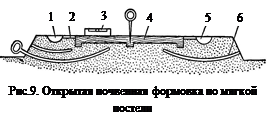

Открытую почвенную формовку осуществляют для неответственных отливок с плоской поверхностью, например плит, к которым не предъявляют высокие требования по внешнему виду и по качеству поверхности. Такую формовку можно осуществить по мягкой постели и по твердой постели.

При формовке по мягкой постели (рис.9) в земляном полу цеха роется яма глубиной 150-200 мм и в ней готовится мягкая постель из рыхлой наполнительной смеси, поверх нее кладется слой облицовочной смеси толщиной 10-15 мм. После выравнивания гладилкой и проверки по ватерпасу 3 горизонтальности поверхности постели в нее руками вдавливают модель 4. Для этого на поверхность смеси кладут модель и осаживают ударами молота через дощечку, затем смесь вокруг модели уплотняют трамбовкой, срезают излишки смеси, вырезают слева литниковую чашу 1 и канал 2 для заполнения формы металлом, а справа – сливной канал 5 для спуска излишка металла. Для отвода газов из формы производят проколку душниками каналов 6. После этого осторожно примачивают края формы у модели и извлекают ее. Если обнаруживаются дефекты, их исправляют, поверхность формы покрывают припылом и заливают металлом.

При большой массе отливки используется твердая постель (рис.10), для этого выкапывают яму глубиной на 300-500 мм больше высоты модели, на дно кладут слой горелого кокса толщиной 100 мм, с боков наклонно ставят две трубы для вывода газов и производят набивку смеси.

|

Первые несколько слоев по 50-70 мм плотно набивают трамбовками, следующие слои набивают слабее, а последние 100-120 мм оставляют без уплотнения, слегка выровняв поверхность гладилкой. В подготовленной постели делают частые наколы душником до коксового слоя и покрывают поверхность слоем облицовочной смеси толщиной 15-20 мм. На эту смесь осаждают модель в зависимости от конструкции – половину, если она разъемная, или всю, если она неразъемная. После этого проверяют плотность набивки смеси вокруг модели и подбивают в случае обнаружения слабых мест, а затем всю поверхность вокруг полумодели заглаживают и посыпают сухим мелким песком, чтобы устранить слипание с верхней полуформой.

|

При изготовлении верхней полуформы сначала на нижнюю половину модели точно по шипам ставят верхнюю половину, затем размещают модели стояка и выпоров. После этого модель обкладывают облицовочной смесью и набивают весь объем наполнительной смесью, а потом делают наколы душником для вывода газа. Положение опоки по отношению к нижней части формы фиксируют забивкой по всем четырем углам колышков.

Затем снимают опоку, ставят ее на пол, предварительно повернув на 180°. Осторожно вынимают обе половины модели, заглаживают поврежденные места, покрывают полости полуформ припылом, в нижнюю полуформу устанавливают стержень, опочную полуформу накладывают на почвенную точно по границам забитых колышков, ставят на место литниковую чашу и загружают на верхнюю поверхность формы грузы, чтобы предотвратить опасность поднятия ее заливаемым металлом, во избежание ожогов около места заливки формы.

Формовка в опоках наиболее широко применяется в литейных цехах. В зависимости от конструкций моделей, условий и характера производства она имеет много разновидностей. Рассмотрим наиболее типичные из них.

|

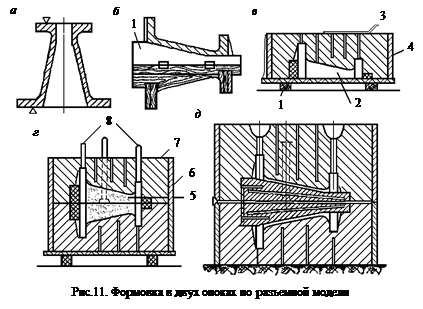

На рис.11 показана формовка по разъемной модели. Отливаемая деталь (рис.11, а) формуется по модели со знаками для стержня, образующего полость в отливке (рис.11, б). На щиток 1 (рис.11, в) сначала устанавливают половину модели 2, а затем опоку 4, модель припыливают тонким слоем припыла и обкладывают облицовочной смесью, а затем всю опоку набивают наполнительной смесью. После этого с верхней стороны снимают излишек смеси и производят наколы газоотводных каналов 3. Затем полуформу поворачивают на 180° и ставят на щиток (рис.11, г).

Поверхность разъема присыпают разделительным песком. На нижнюю половину модели накладывают верхнюю 5, строго центрируя ее по шипам, затем ставят опоку 6, модели стояка 7 и выпоров 8 и набивают их в том же порядке, как и нижнюю полуформу. Затем заглаживают верхнюю поверхность, накалывают каналы, оформляют очертания литниковой чаши и извлекают модели стояка 7 и выпоров 8. Потом снимают и поворачивают на 180° верхнюю полуформу.

|

Из обеих полуформ извлекают модели, заглаживают поврежденные места, присыпают припылом, устанавливают стержень в нижнюю полуформу, накрывают ее верхней полуформой и скрепляют или нагружают форму для заливки металлом (рис.11, д).

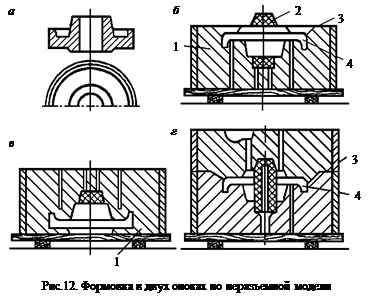

Формовка в двух опоках по неразъемной модели показана на рис.12. Модель формуемой детали (рис.12, а) без нижнего стержневого знака ставят на щиток (рис.12, в), обкладывают облицовочной, а затем набивают наполнительной смесью и сверху сгребают излишек. При попавшей под модель смеси полуформу поворачивают на 180° (рис.12, б) и вырезают смесь по линии разъема 3-4. Загладив всю поверхность разъема, присыпав ее разделительным песком и поставив на место стержневой знак 2, ставят верхнюю опоку, модели стояка и выпоров, наполняют ее формовочной смесью, раскрывают форму, извлекают модель, отделывают, присыпают припылом, ставят стержень, накрывают верхней полуформой, нагружают и ставят под заливку (рис.12, г).

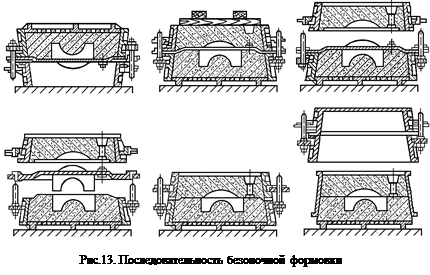

Сущность безопочной формовки заключается в том, что опоки применяют только для изготовления формы (рис.13). После ее сборки опоки снимают и используют для приготовления новой формы.

Этот способ находит широкое применение в производстве мелких деталей массой до 3-5 кг. При его применении значительно уменьшается количество таких взаимозаменяемых опок, что дает большую экономию. При этом облегчается выбивка отливок. Безопочную формовку также широко применяют при машинной формовке в массовом производстве.

|

На нижнюю опоку по направляющим штырям устанавливают двустороннюю модельную плиту, а на нее верхнюю опоку. Сборку переворачивают и начинают формовать с нижней опоки. Затем сборку снова переворачивают и набивают верхнюю опоку. Модели питателя и шлакоулавителя расположены на модельной плите. Стояк и литниковую чашу прорезают конической трубкой. После этого верхнюю опоку поднимают, снимают модельную плиту и собирают форму, ставят по штырям верхнюю опоку на нижнюю. Затем с формы снимают обе опоки. На линию разъема надевают металлический кожух-жакет, предохраняющий форму от разрушения, и ставят безопочную форму под заливку металлом, положив груз в виде плиты с отверстием против литниковой воронки.

Машинная формовка используется в серийном, массовом и крупносерийном производствах.

По характеру уплотнения смеси машины делят на прессовые, вытряхивающие с подпрессовкой, пескодувные, пескострельные и пескометные.

Прессовые машины бывают с верхним и нижним прессованием. При верхнем прессовании наибольшая степень уплотнения находится у прессовой колодки, при нижнем прессовании наибольшее уплотнение формовочной смеси находится у поверхности модели.

Прессовые машины применяют для полуформ в невысоких опоках высотой 200-250 мм. Этот недостаток может быть устранен применением профильных прокладок, обеспечивающих более равномерное уплотнение формовочной смеси во всем объеме. Равномерное уплотнение смеси можно осуществить прессованием с эластичной резиновой мембраной. Здесь смесь уплотняется давлением сжатого воздуха (или жидкости) через эластичную мембрану, повторяющую рельеф поверхности модели. В обычных прессовых машинах Р = 0,5 МПа, применяют прессование и под высоким давлением до 2 МПа.

Встряхивающие машины уплотняют формовочную смесь за счет инерционных сил, возникающих при многократно повторенном встряхивании. Эти машины уплотняют смесь неравномерно, в наибольшей степени у поверхности модели. Для дальнейшего уплотнения в верхних слоях осуществляют подпрессовку.

Пескометы – высокопроизводительные формовочные машины (уплотняющие до 40 м3 смеси в час), использующиеся преимущественно для форм крупных отливок. Они производят две операции: заполнение опоки формовочной смесью и ее уплотнение.

Пескодувные машины применяют в основном для приготовления стержней. Здесь стержневая смесь заполняет стержневой ящик и уплотняется под давлением сжатого воздуха 0,5-0,6 МПа.

В пескострельных машинах стержневая смесь уплотняется при мгновенном ее перемещении под давлением сжатого воздуха из пескострельного резервуара в стержневой ящик через сопло.

2.5. Заливка форм

Разливные ковши в зависимости от литейного сплава, смеси отливок и условий заливки имеют различную конструкцию и емкость. Сплав перед заливкой в форму некоторое время выдерживают в ковше для выделения газов, всплывания шлака и неметаллических включений. Заливку производят, не прерывая струи, литниковая чаша должна поддерживаться полной. При перерывах струи расплав поступает в полость формы отдельными порциями, может охладиться и отслоиться, тогда в отливках образуются дефекты – спаи. Струя при разливе не должна размывать формовочную смесь, шлак не должен попадать в форму.

2.6. Физическая сущность литейного процесса

и его влияние на качество отливок

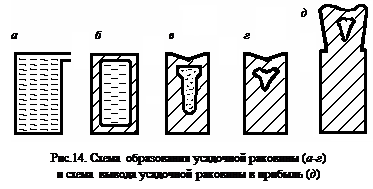

Чрезвычайно затрудняет получение точных и высококачественных отливок процесс усадки. В процессе затвердевания отливки внутри формы могут образоваться раковины, пористости, трещины, так называемые усадочные пороки. Их возникновение связано с неодновременным затвердеванием металла в объеме отливки. Отдавая тепло окружающей среде, отливка начинает охлаждаться и затвердевать с поверхности, в то время как сердцевина остается жидкой. При дальнейшем охлаждении и затвердевании сердцевина претерпевает меньшее относительно сжатие, чем ранее затвердевшая корка. Вследствие этого сплошность металла нарушается, внутри отливки образуются вакуумные пустоты – усадочные раковины. В слитках усадка металла вызывает образование воронкообразной внешней усадочной раковины. Величина, форма и расположение усадочных раковин определяется природными свойствами сплава и рядом других факторов.

Размеры и форма отливки оказывают влияние как на величину, так и на расположение раковин в отливке. Теоретическая величина раковины оказывается пропорциональной объему отливки. Поэтому мелкие отливки в значительно меньшей степени склонны к образованию усадочных пороков.

|

Раковины образуются там, где заканчивается затвердевание отливки. Как правило, это более массивная часть отливки. При отсутствии массивных узлов усадочные пустоты сосредотачиваются в центральной зоне стенок, расположенных приблизительно в верхней части отливок. Большое искривление стенки вызывает неравномерное охлаждение ее с той и другой стороны. Внешняя сторона обычно охлаждается быстрее, чем внутренняя.

Если радиус кривизны вогнутой стенки мал, то вследствие нагрева стержня теплообмен с внутренней стороны может совсем прекратиться. Тогда внутренняя поверхность отливки затвердеет последней и на ней образуется открытая усадочная раковина.

Для борьбы с усадочными пороками в отливках применяют питание за счет металла литниковой системы (рис.14).

Возможность образования различных структур в зависимости от затвердевания наблюдается у многих сплавов. Наиболее характерным из них является чугун. Величина и расположение усадочных пороков здесь в большой степени зависит от структурного состояния углерода. В структуре отливки из серого чугуна объем усадочных пустот тем меньше, чем полнее пройдет графитизация углерода (так как удельный объем цементита меньше, чем объем составляющих его элементов Fe и С). По этой причине белый чугун имеет большую усадку, чем серый.

Сильным средством регулирования процесса затвердевания служит целесообразный выбор места подачи металла к отливке.

Подвод в тонкую часть применяют для отливок из серого чугуна, который в меньшей степени склонен к образованию усадочных раковин и поэтому не нуждается в сильных средствах питания. Такие отливки имеют минимальные внутренние напряжения и, как правило, используются без термообработки. В этом случае они имеют однородную структуру, так как возможность образования различных структур минимальна.

Для отливок из ковкого чугуна и стали, весьма склонных к образованию усадочных пороков, оптимальным является подвод металла в толстую часть. Образующиеся при этом внутренние напряжения снимаются при обязательном высокотемпературном отжиге.

Плотность сплава оказывает значительное влияние на процесс формирования отливки. Чем больше плотность, тем больше будет гидростатическое давление в незатвердевшей части отливки, способствующее проникновению жидкости в жидкокристаллические поры. В связи с этим количество и объем пор (в особенности в нижней части отливки) уменьшаются за счет увеличения концентрированной раковины. Разница температур способствует возникновению внутри отливки конвективных потоков, сосредотачивающих наиболее горячий (и легкий) металл в верхней части отливки, благодаря чему и усадочные раковины смещаются в эту часть.

Атмосферное давление играет значительную роль в формировании усадочных пороков. Воздействуя на затвердевающую отливку с развивающимися в ней вакуумными пустотами, атмосферное давление может вызвать перемещение жидкости внутри затвердевшей корки и деформировать ее, а также давить на гибкое ядро через свободные пустоты чаши и прибылей.

С затвердеванием этих поверхностей атмосферное давление деформирует только что затвердевшую корку. Если под коркой образуется усадочная пустота, то атмосферное давление часто прорывает корку и вновь вступает в контакт с жидкостью, способствуя уплотнению отливки.

В тех случаях, когда на каком-либо участке поверхности отливки корка оказывается более слабой, чем в чаше стока, атмосферное давление деформирует отливку в этом месте, оставляя на ее поверхности вмятину – так называемую утяжку. Утяжки образуются при преждевременном затвердевании питателей и в тех случаях, когда какая-либо часть затвердевающей отливки оказывается отключенной от литниковой системы и прибылей соседними, ранее затвердевшими участками. Утяжка считается дефектом литья.

Газы, растворенные в металле во время плавки, в процессе охлаждения выделяются из раствора и оказывают влияние на формирование усадочных раковин. Газы в атомарном состоянии выделяются на границах усадочных раковин. Если внутреннее давление достигает суммы атмосферного и давления столба жидкого металла над раковиной, то объем раковин увеличивается и они принимают округлую форму.

Дата добавления: 2019-04-03; просмотров: 583;