Назначение и состав холодильной установки. Холодильные камера и изоляция. Регулирование, защита и контроль работы холодильных установок. Эксплуатация холодильных установок.

§17.1. Общие сведения о холодильных машинах на судах

Искусственное охлаждение, т. е. процесс понижения температуры охлаждаемого объекта ниже температуры окружающей среды, достигается при помощи холодильной машины (ХМ). Холодильной машиной называют совокупность соединенных трубопроводами механизмов, аппаратов и арматуры, в которых по замкнутому контуру циркулирует рабочее тело (хладагент), обеспечивающее обратный термодинамический цикл с целью охлаждения.

Согласно второму закону термодинамики, чтобы достичь низких температур, необходимо затратить внешнюю энергию. Поскольку искусственное охлаждение - процесс несамопроизвольный, для его протекания необходимо наличие рабочего тела и двух источников тепла с различным температурным потенциалом. В холодильной технике рабочее тело называется хладагентом, а количество тепла, отводимого одним килограммом, - удельной массовой холодопроизводительностью q0. При этом часть тепла, полученного рабочим телом от источника с низким температурным потенциалом, может переходить в работу. Другая часть неизбежно передается рабочему телу, что и является процессом, компенсирующим несамопроизвольность превращения теплоты в работу.

ХМ классифицируют по следующим признакам:

по характеру рабочего процесса - на компрессорные, теплоиспользующие и термоэлектрические;

по диапазону рабочих температур - на одноступенчатые, двухступенчатые, многоступенчатые, каскадные и комбинированные;

по температуре кипения t0 хладагента - на три группы:

низкотемпературные - одноступенчатые, t0 = -30 ... -55 °С;

двухступенчатые, t0 до – 70оС;

каскадные, t0 до -110 °С;

среднетемпературные, t0 = -30 ... -10оС;

высокотемпературные, t0 = -10оС;

по изменению агрегатного состояния хладагента - с изменением и без изменения агрегатного состояния хладагента.

Компрессорные (парокомпрессорные) ХМ (КХМ, ПКХМ) используют энергию в виде механической работы. Основным элементом КХМ является компрессор, сжимающий и перемещающий хладагент. Привод компрессора может осуществляться от электрического двигателя, ДВС, паровой или газовой турбины.

В теплоиспользующих ХМ (ТХМ) в качестве источников энергии применяют. низкопотенциальную теплоту, получаемую от горячей воды, отходящих газов, отработавшего пара. ТХМ бывают абсорбционные и пароэжекторные.

В термоэлектрических ХМ, пока не применяемых на судах, используется непосредственно электрическая энергия.

Искусственный холод на судах используется для следующих целей:

хранения пищевых продуктов - их охлаждения и замораживания (грузов, а также запасов продовольствия для экипажа и пассажиров);

приготовления льда и охлаждения воды (питьевой и забортной);

работы систем комфортного и технического кондиционирования воздуха, обеспечивающих работу электронного и другого специального оборудования, поддержания газовой среды в цистернах танкеров и газовозов и т. д.

Холодильная установка (ХУ) помимо ХМ включает еще и дополнительное оборудование (приборы и системы охлаждения, насосы, вентиляторы, трубопроводы, воздухопроводы, арматуру и т. п.), предназначенное для отбора теплоты от охлаждаемого объекта в трюме, морозильном аппарате, провизионной камере и т. д. и ее передачи ХМ, заправки системы хладагентом, оттаивания приборов охлаждения.

Физические основы получения низких температур. Для понижения температуры охлаждаемого объекта используются следующие физические процессы: теплообмен с окружающей средой; фазовые превращения (плавление, кипение, сублимация) рабочего тела; дросселирование (эффект Джоуля-Томпсона); расширение с получением внешней работы; вихревой эффект (Ранка-Хильша); термоэлектрический эффект (Пельтье); магнитокалорический эффект; десорбция газов.

На судах основными способами получения низких температур являются кипение и дросселирование, применяемые на паровых КХМ и ТХМ, а также теплообмен с окружающей средой. Теплообмен с окружающей средой используется в ТА для снижения температуры теплоносителей. Охлаждающим телом при этом служит забортная вода.

Однако возможности применения данного способа охлаждения ограничены температурой забортной воды.

Процесс кипения (парообразование) хладагентов сопровождается поглощением теплоты, равной теплоте их парообразования. Этот процесс протекает при постоянных температуре и давлении. Для испарительного охлаждения используют хладагенты с низкой температурой кипения t0 при нормальном давлении. От характеристик хладагента зависят конструкция ХМ и расход энергии.

Установлено, что отношение объемной удельной холодопроизводительности qv (являющейся отношением q0 к удельному объему хладагента vt на всасывании компрессора) к разности давления (pк – p0) B условиях заданного холодильного цикла постоянно для разных хладагентов. По разности (pк – p0) можно приближенно определить размеры компрессора. Чем ниже эта разность, тем они больше.

Важной характеристикой хладагента является отношение рк /р0, от которого зависят объемные и энергетические коэффициенты компрессора и затрачиваемая работа. Чем ниже t0, тем больше это отношение и выше требования к прочностным параметрам конструкции компрессоров и ТА.

На холодильный цикл существенно влияет значение отношения теплоемкости хладагента к теплоте парообразования сp /г. При уменьшении этого отношения снижается влияние процесса дросселирования, так как при этом меньшая доля теплоты расходуется на испарение хладагента.

От теплоты парообразования значительно зависят удельная и объемная массовые холодопроизводительности, а следовательно, и количество циркулирующего в ХМ хладагента, которое уменьшается с ростом теплоты парообразования.

Величина вязкости определяет также конструктивные и энергетические параметры ХМ. Более низкое значение вязкости способствует уменьшению сопротивления при движении хладагента, а, следовательно, и затрат энергии на совершение цикла и позволяет применить трубопроводы меньших диаметров. Вместе с тем с понижением вязкости растут теплопроводность и коэффициенты теплопередачи в аппаратах ХМ, что заметно влияет на расход металла.

Помимо термодинамических свойств при выборе хладагента существенное значение имеют показатели токсичности, растворимости с маслами и водой, взрывоопасноcти, горючести, стоимости и т. д.

Нерастворимость хладагента в масле приводит к положительным явлениям: отсутствует пена при кипении в испарителе; на температуру не влияет концентрация растворенного масла, лучше работают приборы автоматического регулирования расхода хладагента. В свою очередь, растворимость хладагента в масле в большей мере положительное явление, чем отрицательное. При растворимости хладагента масло циркулирует в системе вместе с ним, улучшаются условия теплообмена в ХМ.

Растворимость хладагента с водой предотвращает образование в проходных каналах регулирующей арматуры ледяных пробок.

Вместе с тем растворимость хладагента в воде обусловливает повышение температуры.

Наибольшее применение в ХМ судов получили следующие хладагенты.

Хладагент хладон 12 (R12) применяют в одноступенчатых ХМ с tк не более 75 оС при t0 не ниже -30 °С. Хладон 12- бесцветный газ. Плотность жидкого R12 при 0оС составляет 1390 кг/м3. Хладон 12 почти безвредный газ со слабым специфическим запахом. Хладагент и масло взаимно растворяются в любых пропорциях, образуя однородную смесь при некотором снижении вязкости масла. Вода в R12 почти не растворяется. Хладон не взрывоопасен и не горюч, но при соприкосновении с открытым пламенем разлагается с выделением хлористого водорода, фтористого водорода и следов фосгена.

Хладагент хладон 22 (R22) используется в одно- и двухступенчатых ХМ в диапазоне t0 от 10 до -70оС и tк не выше 50 °С, в двухступенчатых машинах целесообразно применять температуру кипения t0 до -70оС, в одноступенчатых - до t0 = -35 °С. Хладон 22 - бесцветный газ. Плотность R22 при 0 °С равна 1285 кг/м3. Хладон 22 более вредный, чем R12. Жидкий R22 может растворить в 8 раз больше воды, чем R12; на стороне высокого давления жидкий R22 и смазочное масло смешиваются в любых пропорциях. Хладон 22 не взрывоопасен и не горюч, но очень текуч и растворяет резину.

Хладагент аммиак (R717) применяют при tк не выше 55 °С. В одноступенчатых ХМ используют до t0 = -30°C, в двухступенчатых-до - 60 °С. Аммиак - бесцветный газ с удушливым запахом, в воздухе горит плохо. Смесь аммиака с воздухом (от 16 до 26,8 %) может взрываться при наличии открытого пламени. Аммиак почти не растворяется в масле и интенсивно поглощается водой, не вызывает коррозии стали, но в присутствии влаги разъедает цинк, медь, бронзу и ее сплавы. Весьма раздражающе действует на слизистые оболочки носа, глаз и дыхательных путей.

Из-за высоких значений показателя изоэнтропы и рк/р0, токсичности и повышенных требований по технике безопасности применение аммиака в настоящее время на судах современной постройки ограничено. В качестве заменителя R717 применяются хладагенты R12, R22, R505, R13B1. Однако с введением ограничений на применение хладонов в связи с экологической проблемой следует ожидать расширение применения R717 и других рабочих веществ.

Хладон 13 (R13) является основным хладагентом низкотемпературных каскадных ХМ (нижней ветви каскада) для получения температур кипения не ниже - 95 °С в поршневых и винтовых ХМ. При использовании в ХМ с центробежными компрессорами применяется до t0 = -110°С. По химико-физическим свойствам R13 близок cR12 и R22.

В ХМ наряду с чистыми хладагентами применяются неазеотропные смеси.

При дросселировании не производится внешней работы. Энтальпия остается постоянной.

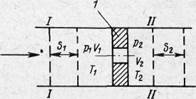

На рис. 17.1 изображена схема перемещения вдоль трубы массы хладагента, заключенной между сечениями I-I и II-II. Обозначим площадь сечения трубы F, давление, удельный объем и температуру хладагента до диафрагмы 1 и после будут соответственно р1, v1, T1 и р2, v2, T2. В течение определенного времени сечение I-I переместится на расстояние S1 сечение II-II - на расстояние S2. Поскольку давление и плотность хладагента за диафрагмой ниже, чем перед диафрагмой, поэтому S2 >S1. Для перемещения хладагента на расстояние S1 совершается работа L1 = р1 S1F.

Рис. 17.1. Схема процесса дросселирования

Рис. 17.1. Схема процесса дросселирования

Если объем рабочего вещества, вытесненный сечением I-I, V1 = S1 • F, a V1 = v1 • G, то L1 = р1 • v1 • G, где G - масса хладагента, прошедшего через диафрагму. Аналогично L2 = р2 • v2 • G. При перемещении хладагента по трубе совершается работа

L = L2 – L1 , L = (р2 • v2 - р1 • v1 )G (17.1)

которая затрачивается на преодоление сопротивления трения. Эта работа превращается в теплоту и передается хладагенту.

Дросселирование без теплообмена с окружающей средой может быть обеспечено за счет уменьшения внутренней энергии системы. Тогда

L = (u1 – u2)G, (17.2)

где u1 и u2- внутренняя энергия единицы массы хладагента до и после диафрагмы. Используя выражения (17.1) и (17.2), получаем

u1 + p1v1 = u2 + p2v2, (17.3)

или i1 = i2

Уравнение (17.3) показывает, что в результате адиабатного дросселирования значения энтальпий до и после диафрагмы одинаковы. Однако в процессе дросселирования энтальпия переменна. При протекании через диафрагму поток хладагента ускоряется, его кинетическая энергия возрастает. Следовательно, энтальпия уменьшается. За диафрагмой сечение трубы вновь возрастает. Поток замедляется и его кинетическая энергия уменьшается. При этом энтальпия увеличивается до прежнего значения.

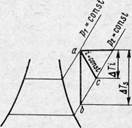

При расширении хладагента от давления p1 до р2, если процесс расширения происходит в расширительном цилиндре (детандере), можно получить внешнюю работу за счет изменения энтальпий хладагента и отвода работы через детандер. Для расширения хладагента преимущественно используются центростремительные или осевые детандеры. Поскольку процесс расширения с совершением внешней работы осуществляется адиабатно, а теплота трения хладагента передается детандеру, то его энтропия не меняется, процесс расширения идет изоэнтропно, т. е. dS = 0. Так как внешняя работа совершается за счет внутренней энергии хладагента, то его температура в процессе расширения всегда понижается. Процесс адиабатного расширения с получением внешней работы термодинамически более эффективен, чем процесс адиабатного расширения дросселированием. Это подтверждается рис. 17.2, где процесс а - b - адиабатное расширение с получением внешней работы, процесс а - с - дросселирование. Очевидно ΔT >ΔTi.

Наиболее простыми процессами фазового превращения является плавление льда и сублимация углекислоты. Теплота плавления обычного водяного льда при температуре ОоС составляет 335 кДж/кг. Применение льдосоленых смесей, в частности хлорида кальция и льда, позволяет снизить температуру плавления льда до -55°С. На судах рыбопромыслового флота способ плавления льда повсеместно используется для охлаждения рыбы до криоскопических температур. Смесь льда с солью служит также для замораживания тунцов.

Процесс сублимации углекислоты, т. е. непосредственный переход ее из твердого состояния (сухой лед) в газообразное, дает возможность создавать низкие температуры. При атмосферном давлении температура сублимации сухого льда равна - 78,9 °С. Количество теплоты, необходимое для испарения 1 кг сухого льда, составляет 573 кДж/кг.

Способ сублимации углекислоты не нашел применения на судах.

В последнее время стали уделять определенное внимание процессу температурного расслоения газа, осуществляемому в вихревой трубе (эффект Ранка - Хилыыа).

Рис. 17.2. Схема процесса дросселирования с совершением внешней работы

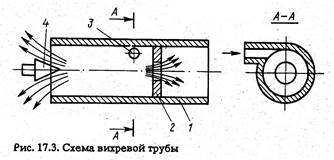

Тангенциально по отношению к гладкой внутренней поверхности цилиндрической трубы 1 устанавливают сопло 3 (рис. 17.3). Около сопла располагают диафрагму 2 с концентрическим отверстием.

Поступающие в трубу газы совершают вращательное движение. При этом угловая скорость вращения потока велика около оси и уменьшается по мере удаления от нее. При движении к дросселю 4 поток вследствие наличия сил трения между слоями газа приобретает почти одинаковую угловую скорость, так как внутренние слои теряют скорость, а внешние набирают ее.

Повышение температуры внешнего слоя потока происходит за счет избытка кинетической энергии, передаваемой внутренним слоем. Температурное расслоение газа в трубе осуществляется быстрее наступления термического равновесия. Вследствие этого внешние слои выходят через дроссель нагретыми, а внутренние- через диафрагму холодными.

Следует отметить, что термодинамические процессы вихревой трубы малоэффективны.

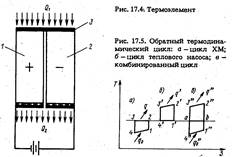

Эффект Пельтье позволяет создавать низкие температуры с помощью полупроводниковых термоэлементов. Термоэлемент (рис. 17.4) состоит из двух последовательно соединенных медной пластиной 3 полупроводников 1 и 2 прямоугольной или круглой формы. Сущность эффекта заключается в появлении разности температур на спаях пары материалов при прохождении через них электрического тока, а количество поглощаемой или выделяемой теплоты -от силы тока. Снижение температуры спая происходит под воздействием электрического поля, когда электроны, двигаясь из одной ветви термоэлемента на другую, переходят в новое состояние с более высокой энергией, повышение энергии электронов - за счет кинетической энергии, отбираемой от атомов ветвей термоэлемента в местах их напряжения. При обратном направлении движения тока электроны отдают избыточную энергию атомам кристаллической решетки в связи с переходом на более низкий энергетический уровень.

Термоэлементы можно последовательно соединять в батареи и таким образом увеличивать их потенциал. Эффективность термоэлементов в значительной степени зависит от материала, который должен обладать высоким коэффициентом Пельтье и большим значением α2 • σ/λ., где α - коэффициент термо-ЭДС термоэлемента; σ - электропроводность полупроводника, 1/(Ом • см); λ – теплопроводность полупроводника, Вт/(м • К).

Магнитокалорический эффект и десорбция рабочих веществ (газов), используемые для получения температур, близких к абсолютному нулю, на судах не применяются.

Циклы ХМ. Обратный цикл Карно служит образцом совершенства холодильного цикла в условиях постоянных температур охлаждаемого объекта и окружающей среды и бесконечно малой разности температур между хладагентом и объектом охлаждения. Однако процесс охлаждения не стационарен. Поэтому рабочий цикл, состоящий из двух изотермических и двух изоэнтропных процессов, осуществить практически невозможно.

ХМ, работающая по холодильному циклу, служит для отвода теплоты от источника с низким температурным потенциалом к окружающей среде (рис. 17.5, а). В процессе 4-1 к 1 кг хладагента подводится от объекта охлаждения теплота q0. В процессе 1-2 хладагент сжимается, а в процессе 2—3 происходит отвод теплоты q от 1 кг хладагента к окружающей среде; процесс 3-4 - расширение рабочего вещества с совершением внешней работы lрц (работы расширительного цилиндра - РЦ).

Согласно второму закону термодинамики q > q0, а работа цикла lЦ = q – q0 Выражение для работы цикла можно записать так: lЦ =lК – lРЦ где lК - работа компрессора. Термодинамическая эффективность холодильного цикла выражается холодильным коэффициентом ε = q0 / lЦ

ХМ, работающая по циклу теплового насоса (рис. 17.5, б), обеспечивает перенос теплоты от окружающей среды к источнику с более высокой температурой. Цикл холодильной машины имеет температуру окружающей среды своим верхним пределом, а цикл теплового насоса - нижним пределом.

Термодинамическая эффективность цикла теплового насоса выражается тепловым коэффициентом μ = q’ / lЦ =(q0 + lЦ) / lЦ, или

μ = q0 / lЦ + 1 = ε + 1. Следовательно, термодинамическая эффективность цикла теплового насоса выше эффективности цикла ХМ.

Комбинированный цикл (рис. 17.5, в) - цикл, в котором теплота от объекта с низкой температурой передается источнику высокой температуры (выше температуры окружающей среды). В цикле процессы 4"-1"- подведение теплоты q0” к рабочему веществу; 1 "-2" - сжатие рабочего вещества; 2"-3" - отвод теплоты q" от рабочего вещества к источнику высокой температуры; 3"-4" - расширение рабочего вещества с получением работы. При этом цикле получают одновременно холод и теплоту. Характеризуемся этот цикл двумя коэффициентами: ε и μ, где

ε = q0 “/ lЦХ ; μ = q0 “/ lЦ T , где lЦХ и lЦ T - соответственно работа циклов l"-b-a-4" и b-2"-3"-a.

ХОЛОДИЛЬНЫЕ СИСТЕМЫ (Епифанов)Назначение и общие требования

Холодильные системы предназначены для охлаждения провизионных камер и грузовых трюмов, замораживания свежевыловленной рыбы, а также для охлаждения воздуха в постах управления, кладовых и некоторых жилых помещениях. В группу холодильных систем входят системы холодильного агента (хладагента) и системы хладоносителя (называемые также системами охлаждения). Системы хладагента обеспечивают циркуляцию хладагента (аммиака, фреона и др.) между холодильной машиной и теплообменниками. Системы хладоносителя обеспечивают циркуляцию хладоносителя (воды, рассола и др.) между холодильной установкой и охлаждаемым помещением.

Скоропортящиеся продукты весьма чувствительны к изменениям температуры и влажности воздуха и в связи с этим могут терять свои вкусовые качества и калорийность. Холодильные системы должны поддерживать температуру в помещении, необходимую для хранения различных продуктов. Оптимальные температуры в судовых помещениях для хранения наиболее часто перевозимых продуктов следующие (см. таблицу 10.1):

Таблица 10.1

| Вид продукта | Температура хранения, °С |

| Овощи | 0 … + 6 |

| Фрукты | + 1 … + 4 |

| Яйца | – 1 … + 1 |

| Мясо охлажденное | –3 … + 1 |

| Масло | –18 |

| Мясо и рыба мороженые | –25 … –18 |

| Консервы | + 1 … + 5 |

Провизионные камеры и грузовые трюмы рефрижераторов оборудуют змеевиками, по которым циркулирует хладоноситель (или хладагент), отбирающий теплоту от воздуха помещений. С целью уменьшения теплопритоков в охлаждаемые помещения их теплоизолируют. В качестве теплоизоляционных материалов применяют пробку, войлок, стекловолокно, пенопласты и др. Их выпускают в форме плит для стен и в виде скорлуп для трубопроводов. В последнее время за рубежом и в СССР находит применение пенополиуретановая изоляция, которую выполняют путем заливки или напыления. Благодаря этому значительно снижается трудоемкость монтажных работ на судах. От действия влаги теплоизоляцию защищают путем нанесения на нее слоя битумной мастики или специального клея (изолита, идитола) и обертыванием пергамином или рубероидом.

Хладагенты и холодильные машины

Совокупность холодильной машины, вырабатывающей холод, с обслуживающими ее вспомогательными насосами и устройствами называют холодильной установкой. Технические характеристики и эксплуатационные качества холодильной установки во многом определяются типом хладагента. В качестве хладагента в судовых холодильных машинах в основном применяют аммиак и хладоны.

Аммиак – газ легче воздуха, обладающий большой скрытой теплотой парообразования,вследствие чего по габаритам аммиачная холодильная машина значительно меньше хладоновой машины. Однако аммиак очень токсичен и взрывоопасен. Хладон-12 и хладон-22, наоборот, безвредны для людей и пожаробезопасны. Основным недостатком хладонов является высокая проницаемость через соединения трубопроводов. Поэтому по стоимости хладоновые системы значительно дороже аммиачных. Использование аммиака в судовых условиях сокращается в связи с необходимостью выполнения специальных мер безопасности при обслуживании аммиачных холодильных машин и провизионных камер. И наоборот, большее применение получают хладон-12 и хладон-22.

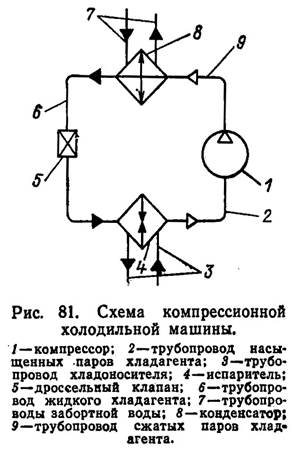

В судовых холодильных системах применяются холодильные машины трех основных видов: компрессионные, абсорбционные и эжекторные. Компрессионные машины вырабатывают холод за счет затраты механической энергии, а машины двух других типов – за счет потребления теплоты. В настоящее время на судах наиболее широко применяются компрессионные машины, отличающиеся экономичностью и компактностью. На рис. 81 показана принципиальная схема такой машины.

Работа холодильной машины основана на использовании хладагентов, обладающих низкой температурой кипения. Поршневой или центробежный компрессор 1 засасывает из испарителя 4 насыщенные пары хладагента и сжимает их. Из компрессора сжатые пары следуют в конденсатор 8, где охлаждаются циркулирующей через него забортной водой и конденсируются. После конденсатора жидкий хладагент, проходя через клапан 5, дросселируется. В испарителе он закипает, отнимая от хладоносителя теплоту, необходимую для его испарения. Охлажденный хладоноситель насосом откачивается и направляется для охлаждения провизионных камер, трюмов или в воздухоохладители.

Современные холодильные установки преимущественно автоматизированы, что позволяет снизить эксплуатационные расходы за счет более экономичной работы установки и сокращения обслуживающего персонала.

Типы холодильных систем

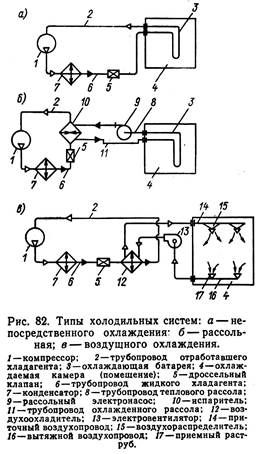

В зависимости от вида хладоносителя, циркулирующего через испарители холодильной установки, холодильные системы разделяют на три типа: непосредственного охлаждения, рассольную и воздушного охлаждения. В системах непосредственного охлаждения (рис. 82, а) охлаждающие батареи 3, в которых происходит отбор теплоты хладагентом, устанавливают в охлаждаемой камере 4. Правилами Регистра разрешено применять такие системы только для провизионных и морозильных камер объемом не более 200 м3, а также на малотоннажных судах. Это связано с возможными утечками хладагента, которые представляют опасность для обслуживающего персонала. В рассольной системе (рис. 82,б) насосом 9 рассол прокачивается через охлаждающие змеевиковые батареи 3. Из камеры 4 теплый рассол следует в испаритель 10, где охлаждается прокачиваемым через него хладагентом. В качестве рассолов используют водные растворы солей. Наиболее распространен раствор хлористого кальция, как имеющий самую низкую температуру замерзания (218 К). Преимущество рассольной системы состоит в простоте регулирования температуры в охлаждаемых камерах.

В системе воздушного охлаждения (рис. 82, б) в отличие от двух других типов холодильных систем поддержание заданной температуры в обслуживаемом помещении осуществляется охлажденным воздухом. Теплый воздух из помещения забирается вентилятором 13, проходит через воздухоохладитель 12, в котором охлаждается циркулирующим хладагентом. Охлажденный воздух возвращается обратно в помещение через воздухораспределители 15. Преимуществом системы воздушного охлаждения является отсутствие в охлаждаемом помещении охлаждающих батарей. Ее недостаток – невозможность практического применения в провизионных кладовых и морозильных камерах.

ИЗОЛЯЦИЯ ХОЛОДИЛЬНЫХ ПОМЕЩЕНИЙ. (Лалаев)

Изоляционные материалы и конструкции. Основное назначение изоляции — снижать приток тепла в охлаждаемые помещения. Проникающее в охлаждаемые помещения тепло не только вызывает увеличение тепловой нагрузки на холодильную машину, но и способствует усушке продуктов. Установлено, что каждые 4,2 кДж тепла, проникающего в помещение, имеющее температуру — 18°С, где хранятся неупакованные пищевые продукты, вызывают испарение с их поверхности 0,15 г влаги, при температуре —10°С — 26г.

К судовой изоляции предъявляются следующие требования:

высокие теплозащитные свойства. Эти свойства характеризуются малой величиной теплопроводности;

малая объемная масса;

высокая механическая прочность;

стойкость к увлажнению. При увлажнении теплоизоляционного материала существенно повышается теплопроводность. Объясняется это тем, что при увлажнении материала его поры заполняются водой, имеющей теплопроводность 0,53 Вт/(м-°С), что в 23 раза больше теплопроводности воздуха. При понижении температуры изоляции образовавшаяся в порах вода замерзает. Теплопроводность льда 2,2 Вт/(м-°С), что почти в 100 раз больше теплопроводности воздуха. Влажный изоляционный материал, помимо потери теплоизоляционных свойств, быстро теряет механическую прочность и подвергается процессу гниения-;

высокие огнестойкие качества;

легкость обработки в процессе изготовления и монтажа на судне;

невысокая стоимость. ,

Кроме того, изоляция не должна выделять запахов и не воспринимать их.

Наиболее высокоэффективными изоляционными материалами являются пенополиуретаны. Основными исходными продуктами для их изготовления являются диизоционаты и синтетические смолы. Кроме того, для осуществления технологического процесса и придания нужных свойств к смоле или диизоционатам добавляют эмульгаторы и другие компоненты, повышающие огнестойкость и прочность. Смешение смолы с диизоционатом производят в заранее установленной на месте опалубке. При этом происходит экзотермическая реакция с интенсивным выделением углекислого газа. Материал затвердевает, принимая сложные формы судового набора, чем значительно облегчается выполнение изоляционных работ.

Нанесение пенополиуретана на уровне поверхности корпуса можно осуществлять из пистолета-распылителя. Жесткие и полужесткие пенополиуретаны в процессе их получения хорошо прилипают к металлу, материалам и хуже – к масляным, жирным и полированным поверхностям.

В качестве гидроизоляционных материалов применяют пергамин (картон, пропитанный нефтяным битумом), пленку марки ПТГМ и др.

Особенностью судовой изоляционной конструкции является ее сложность, связанная с наличием на поверхностях изолируемых помещений шпангоутов, стрингеров, бимсов, карлингсов и других элементов набора корпуса судна.

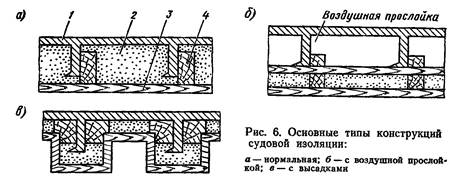

Применяют следующие основные виды изоляционных конструкций: нормальную, с воздушной прослойкой и с высадками (с обходом профилей судового набора). В нормальной конструкции изоляции (рис. 6, а) пространство между изолируемой поверхностью 1 и деревянной обшивкой 3 заполнено изоляционным материалам 2. Деревянные бруски 4 крепят к набору болтами или шпильками. Такую конструкцию чаще всего применяют для изоляции бортов, палуб и переборок. В конструкции изоляции с воздушной прослойкой (рис. 6, б) изоляционным материалом заполняют только пространство между внутренней и наружной деревянными обшивками, а между изолируемой поверхностью и внут

ренней деревянной обшивкой остается воздушная прослойка.

Такую конструкцию применяют для изолирования двойного дна. Накапливающаяся влага свободно стекает по воздушной прослойке в льяла, откуда откачивается осушительным насосом. По Правилам Регистра СССР при изоляции двойного дна толщина воздушной прослойки должна быть не менее 50 мм. При высоких профилях набора судна применяют конструкцию изоляции с высадками (рис. 6, в).

Изоляционная конструкция должна обеспечивать надежную защиту изоляционного материала от увлажнения, механических повреждений и проникновения грызунов. Для этого изоляционный материал зашивают по обрешетнику двумя рядами шпунтованных досок с проклейкой между ними листового паронепроницаемого материала.

В качестве материалов для паро- и гидроизоляционных покрытий применяют битумы, разные битумные мастики, синтетические пленки, керамические плитки, рулонные и листовые материалы — рубероид, пергамин и др. Листовые паро- и гидроизоляционные материалы наклеивают на ограждения с помощью битума или битумной мастики, а пленочные материалы — с помощью клеев (эпоксидного, 884, ВИАМ и др.).

С целью предохранения изоляции от грызунов в отдельных конструкциях по внешнему слою паро- или гидроизоляции натягивают металлическую сетку и после этого пришивают наружный слой шпунтованных досок. При обшивке внутренней поверхности трюма или кладовой листами из оцинкованного железа или нержавеющей стали тщательно пропаивают швы между листами. В этом варианте ограничиваются одним слоем досок без паронепроницаемой бумаги, металлическую сетку не устанавливают. Такая конструкция уменьшает толщину изоляции и улучшает санитарные условия хранения продуктов.

Долговечность и надежность работы изоляционной конструкции зависят от соблюдения технологических требований в процессе монтажа, а также правил эксплуатации конструкции.

Повреждение изоляционной конструкции в процессе эксплуатации неизбежно приводит к увлажнению и гниению изоляции, вследствие чего в охлаждаемых помещениях могут появиться посторонние запахи, которые будут восприниматься грузами. Поэтому во время эксплуатации необходимо постоянно следить за состоянием изоляции. Периодическую проверку на увлажнение производят путем взятия проб в тех местах, где увлажнение изоляции с течением времени является наиболее вероятным. Необходимо также изолировать холодные трубопроводы и аппараты. При этом конструкция должна исключать возможность появления влаги между изолируемой поверхностью и изоляционным материалом, так как это приводит к увлажнению изоляции, а впоследствии к образованию свищей в результате коррозии металла.

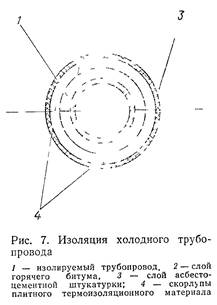

На рис. 7 показана изоляционная конструкция холодного трубопровода. Для защиты от коррозии наружную поверхность трубопровода тщательно очищают и покрывают слоем горячего битума, который прилипает к трубе, исключая возможность появления на ней влаги. Два слоя скорлуп из термоизоляционного материала склеивают с трубопроводом и между собой горячим битумом таким образом, чтобы поперечные и продольные стыки двух слоев были взаимно смещены.

Наружную поверхность термоизоляции снова покрывают слоем горячего битума, который должен обеспечить ее защиту от увлажнения при работе установки. Далее поверхность изоляции покрывают асбесто-цементной штукатуркой. Высохшую штукатурку оклеивают мягким брезентом, который затем окрашивают. Битумную мастику варят в котле вместимостью 0,5—1 м3 при температуре 150—180°С. Приготовление ее на судне, находящемся в эксплуатации, представляется достаточно сложным. Для приклеивания изоляционных скорлуп и плит наряду с битумом применяют клей изолит. Он представляет собой смесь нитроглифталевого клея в органических растворителях, например этилацетате или этиловом спирте с активными наполнителями (портландцементом), волокнистым асбестом и железным суриком. В этих же целях применяют идитоловый клей. Время твердения идитолового клея зависит от температуры воздуха и увеличивается при ее понижении. Поэтому использовать идитоловый клей можно только при температуре не ниже + 10°С.

Изоляцию аппаратов, фланцев, клапанов и другой холодильной арматуры выполняют теми же материалами, которыми изолируют трубопроводы. При этом особое внимание должно быть уделено обеспечению непрерывности всего изоляционного слоя. Увлажнение изоляции на трубопроводах обычно начинается у фланцев и клапанов. В этих местах изоляционные работы следует выполнять с особой тщательностью. В местах окончания изоляционного слоя (например, фланца всасывающего патрубка компрессора) необходимо обеспечить полное склеивание изоляции с трубопроводом, исключающее попадание воздуха под изоляцию. Наличие воздуха между трубопроводом и изоляцией приводит к замерзанию влаги, сконденсировавшейся на холодной поверхности, и вследствие этого к вспучиванию изоляции.

АВТОМАТИЗАЦИЯ СУДОВЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК

16. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ АВТОМАТИЧЕСКИХ ПРИБОРОВ

На современных судах применяют холодильные установки с высокой степенью автоматизации, что надежно защищает их от аварии, обеспечивает точное поддержание заданных температур охлаждаемых объектов, повышает экономичность установки.

В судовых холодильных машинах автоматизируют процессы регулирования: подачи жидкого агента в испаритель, температуры кипения агента в испарителе, температуры в охлаждаемых помещениях, температуры промежуточного хладоносителя и давления конденсации. Автоматическая работа холодильных установок осуществляется с помощью автоматических приборов, которые можно разделить на три группы: регулирования, управления и защиты.

Приборы регулирования автоматически поддерживают заданное значение регулируемой величины или изменяют его по заданному закону.

Приборы управления автоматически включают или выключают в определенной последовательности части машины и механизмы холодильной установки.

Приборы защиты автоматически отключают всю холодильную установку или отдельные ее элементы и включают звуковую или световую сигнализацию при отклонении любого из контролируемых параметров от заданного значения на определенную величину.

В зависимости от принципа действия автоматические приборы могут быть двух типов: позиционного и непрерывного (плавного) действия. Регулирующий орган приборов позиционного действия может занимать несколько определенных положений. Наибольшее распространение получили двухпозиционные автоматические приборы (реле), в которых регулирующий орган может иметь только два крайних положения: «Включено» или «Выключено», «Открыто» или «Закрыто» и т. п. В приборах непрерывного действия регулирующий орган, плавно перемещаясь, может занимать любые промежуточные положения.

Каждый автоматический прибор имеет диапазон регулирования, т. е. интервал значений регулируемой величины параметра (например, давлений, температур), в котором он может быть применен, и так называемую зону нечувствительности. В наиболее широко применяемых позиционных автоматических приборах эту зону нечувствительности называют дифференциалом прибора

17. РЕГУЛЯТОРЫ ПЕРЕГРЕВА

Чрезмерно большая подача жидкости в испаритель приведет к неполному ее выкипанию, к работе компрессора «влажным» ходом, а в тяжелых случаях к гидравлическим ударам в компрессоре. Недостаточная подача жидкого агента в испаритель не обеспечит заданный температурный режим охлаждаемого объекта. Для регулирования заполнения испарителя жидким холодильным агентом применяют регуляторы перегрева и регуляторы уровня. В морских холодильных установках применяют в основном регуляторы перегрева, называемые терморегулирующими вентилями (ТРВ). Устанавливают ТРВ перед испарителем для дросселирования жидкого хладагента от давления конденсации Рк до давления кипения Ра и автоматического регулирования подачи жидкости в испаритель в зависимости от перегрева пара агента на выходе из испарителя. Если пар агента, выходящий из испарителя, перегрет, т. е. имеет более высокую температуру, чем температура кипения при данном давлении, ТРВ открыт и агент поступает в испаритель. Если перегрев снизится ниже установленной минимальной величины, ТРВ закрывается, прекращая подачу жидкого агента в испаритель.

По конструкции ТРВ бывают мембранные и сильфонные. Отечественная промышленность выпускает только мембранные ТРВ.

18. РЕЛЕ ДАВЛЕНИЯ

Изменение давления всасывания. Рассмотрим простейший случай, когда компрессор обслуживает один охлаждаемый объект, например провизионную кладовую. Для поддержания заданной низкой температуры холодопроизводительность компрессора должна быть равна количеству тепла, проникшего в эту кладовую и образующегося в ней. Ранее уже отмечалось, что при проектировании установок холодопроизводительность оборудования рассчитывается из условия погашения максимально возможных теплопритоков, т. е. всегда предусматривается резерв холодопроизводительности. Поэтому для обеспечения равенства рабочей холодопроизводительности и теплопритоков возникает необходимость регулирования холодопроизводительности компрессора.

В простейшем случае оно осуществляется путем остановки компрессора при достижении в кладовой низшей требуемой температуры и его последующего пуска в тот момент, когда температура в охлаждаемом помещении станет максимально допустимой. Такая работа компрессора называется цикличной и может обеспечиваться автоматическим прибором — реле низкого давления (РНД), иногда называемым прессостатом.

Реле низкого давления устанавливают на линии всасывания компрессора. Оно реагирует на давление всасывания, близкое по величине к давлению кипения агента в испарителе. Проследим, как изменяется это давление при цикличной работе.

Так как холодопроизводительность компрессора выше теплопритоков, то во время его работы температура в помещении понижается, что ведет к снижению интенсивности кипения жидкости в змеевиках испарителя. Одновременно с этим уменьшается перегрев пара агента на выходе из испарителя, и ТРВ автоматически уменьшает подачу жидкости в испаритель. Пара, образующегося в испарителе, становится меньше, в результате чего давление в испарителе и на линии всасывания компрессора понижается. При этом снижается и температура кипения агента в испарителе. Таким образом, определилась важная зависимость: при работе компрессора с понижением температуры охлаждаемого объекта уменьшается давление на линии всасывания компрессора, а следовательно, и температура кипения агента в испарителе. Когда давление на линии всасывания понизится до нижнего заданного значения, РНД отключит компрессор. Чем ниже давление, при котором РНД остановит компрессор, тем ниже температура установится в охлаждаемом помещении. После остановки компрессора ТРВ постепенно закроется, так как уравнивание температур агента в начале и в конце змеевика испарителя приведет к уравниванию давлений по обе стороны мембраны, и пружины плотно закроют клапан.

После остановки компрессора приток тепла вызывает повышение температуры охлаждаемого объекта, что приведет к повышению температуры и давления агента в испарителе. Когда давление в испарителе повысится до верхнего заданного предела, РНД снова включает компрессор. Чем выше давление, при котором РНД включает компрессор, тем более высокой будет температура в кладовой в момент включения. При пуске компрессора ТРВ откроется, так как давление в испарителе резко понизится, а температура термобаллона останется высокой, что обеспечит необходимую для открытия разность давлений по обе стороны мембраны прибора. Таким образом, при цикличной работе компрессора регулирование температуры в кладовой осуществляется путем изменения рабочего давления в испарителе, а следовательно средней температуры кипения холодильного агента.

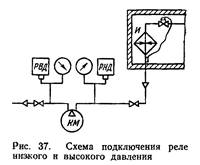

Для поддержания требуемых температур охлаждаемого объекта при помощи РНД его настраивают, исходя из условия, что ввиду малого гидравлического сопротивления давление всасывания непосредственно у компрессора, куда подключается реле (рис. 37), незначительно отличается от давления в испарителе, т. е. рвс ≈ ро.

В схемах, где предусмотрено управление компрессором другими автоматическими приборами, РНД устанавливают в качестве прибора защиты от вакуума.

Для автоматического отключения компрессора при увеличении давления нагнетания выше допустимого установку снабжают прибором защиты — реле высокого давления (РВД), иногда называемым включателем максимального давления или мано-контроллером. Причинами опасного повышения давления могут быть прекращение или ухудшение охлаждения конденсатора, пуск компрессора с закрытым нагнетательным вентилем и др. Реле высокого давления, соединенное с нагнетательным трубопроводом компрессора, размыкает контакты при повышении и замыкает их при понижении давления (см. рис. 37).

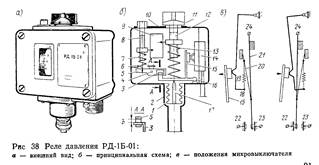

Реле давления (как РНД, так и РВД) настраивают на определенные (каждый свою) величины Pвкл и Pвыкл. Разность этих давлений определяет зону нечувствительности прибора к изменению контролируемого давления и называется дифференциалом реле давления. Для того чтобы изменить дифференциал, достаточно изменить одну из величин, на которые настроен прибор.

Узел прибора, которым изменяют Pвкл или Pвыкл, называют узлом настройки дифференциала. Узел прибора, которым изменяют обе эти величины одновременно (при сохранении дифференциала), называют узлом настройки диапазона.

19. РЕЛЕ ТЕМПЕРАТУРЫ

Для поддержания заданной температуры в охлаждаемых кладовых или температуры рассола используют реле температуры различных типов. В морской практике в этих целях наиболее широко применяют манометрические двухпозиционные реле температуры (другие названия прибора: термостат, термореле, датчик температуры).

Реле температуры воздействует на исполнительный прибор, которым может быть соленоидный или моторный вентиль, расположенный на трубопроводе холодильного агента или рассола, а также выключатель компрессора или вентилятора воздухоохладителя.

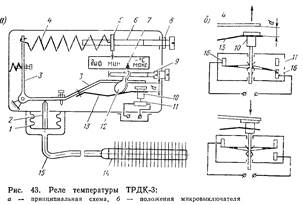

На рис. 43 приведена принципиальная схема ТРДК-3 (термореле дистанционное, корабельное). Термочувствительная система состоит из термопатрона 14, капиллярной трубки 15 и камеры с сильфоном /. Эта система герметична и заполнена хладоном-12

Термореле изготовляют с термосистемой одной из двух модификаций: с гладким цилиндрическим термопатроном — для жидкой среды (например рассола) и с ребристой поверхностью термопатрона — для воздуха. Давление, действующее на сильфон 1 термосистемы, уравновешено через шток 2 и рычаг 3 силой упругой деформации пружины 4, зацепленной за конец рычага 3. К другому концу пружины прикреплен указатель 5 с резьбовым отверстием для регулировочного винта 6. К рычагу 3 прикреплена пластинчатая пружина 13, которая в силу своей упругости стремится к нему приблизиться. Между пружиной и этим рычагом находится регулировочная серьга 12.

При повышении температуры регулируемой среды давление на сильфон увеличивается, равновесие нарушается, и, растягивая пружину 4, рычаг 3 поворачивается против часовой стрелки. При этом правый конец пластинчатой пружины 13 войдет в соприкосновение с головкой штока 10, подаст шток 10 вверх, и контакты 16 микропереключателя 11 замкнутся. При понижении температуры охлаждаемой среды рычаг 3 под воздействием пружины 4 поворачивается по часовой стрелке, выбирается слабина, а затем правый конец рычага 3 подает шток 10 вниз, и контакты размыкаются.

Дифференциал прибора зависит от расстояния d и регулируется вращением винта 9. При вращении винта по часовой стрелке регулировочная серьга 12 перемещается вправо, а расстояние d и дифференциал прибора увеличиваются.

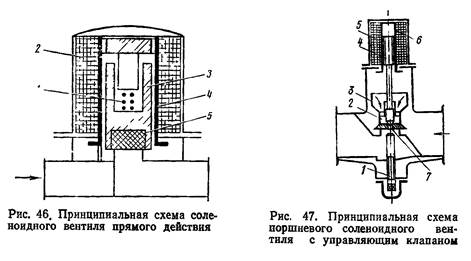

20. СОЛЕНОИДНЫЕ ВЕНТИЛИ

Соленоидные вентили (СВ) — это запорные устройства с электрическим дистанционным управлением, устанавливаемые на трубопроводах холодильного агента, на водяных и рассольных трубопроводах (другие названия прибора: электромагнитный вентиль, магнитный вентиль, соленоидный клапан). По конструкции соленоидные вентили бывают поршневые и мембранные, по принципу действия — прямого, комбинированного и непрямого действия. В соленоидных вентилях прямого действия сердечник связан непосредственно с его запорным клапаном. При подаче питания в катушку 2 (рис. 46) соленоида сердечник 3 с клапаном 5 из специальных сортов резины втягивается катушкой, и вентиль открывается. При снятии напряжения под действием собственной массы и пружины 1 сердечник с клапаном опускаются, закрывая вентиль. Намагничиванию сердечника 3 препятствует втулка 4 из немагнитного материала. Соленоидные вентили прямого действия выполняют диаметром условного прохода 6—10 мм.

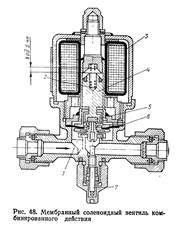

Для уменьшения тока, необходимого для открытия клапана, соленоидные вентили больших размеров выполняют комбинированного и непрямого действия, с управляющим (разгрузочным) клапаном. В вентилях комбинированного действия для открытия клапана используется как сила электромагнита, так и давление рабочей среды, в вентилях непрямого действия — только энергия протекающей жидкости (разность давлений до клапана и после него).

Поршневой соленоидный вентиль комбинированного действия показан на рис. 47. При отсутствии тока управляющий клапан 2 перекрывает отверстие 7 в основном клапане-поршне. 3. Жидкость с напорной стороны по вертикальной канавке, сделанной на боковой поверхности поршня 3, попадает в полость над поршнем. Давление жидкости и масса клапана обеспечивают его плотное закрытие. При появлении тока в катушке 5 сердечник 4 втягивается в катушку и поднимает управляющий (разгрузочный) клапан 2. Полости над поршнем и под ним сообщаются через отверстие 7, в результате чего давление над клапаном резко снижается.

Под действием электромагнитных сил и результирующего давления жидкости снизу на основной клапан (комбинированное действие) последний перемещается вверх до полного открытия вентиля.

При отключении катушки сердечник 4 с управляющим клапаном 2 и основной клапан опускаются вниз под действием собственной массы. В отдельных конструкциях предусмотрена пружина, содействующая посадке клапана на седло 6, — втулка из немагнитного материала. Винт 1 служит для принудительного открытия вентиля.

На рис. 48 показан мембранный соленоидный вентиль комбинированного действия СВМ-15 (ту же конструкцию имеют вентили СВМ-6 и СВМ-10). Мембрана 6 разделяет внутреннюю полость вентиля на две части: под- и надмембранную. Жидкость из напорной линии проходит в полость над мембраной через фильтрующую шайбу по щели высотой 0,3 мм и далее через отверстие диаметром 1 мм. При включении катушки 3 сердечник 4 с управляющим клапаном 5 поднимается, давление над мембраной 6 падает и основной клапан 1 поднимается под действием перемещающегося вверх сердечника и давления, действующего под мембраной (комбинированное действие). После отключения электромагнита управляющий клапан садится на свое седло и основной клапан 1 под действием сил тяжести и пружины 2 закрывается.

Преимущество такой схемы — возможность открывать вентиль при перепадах давления между входом и выходом от нуля до максимума. Принудительное открытие вентиля осуществляют посредством винта 7.

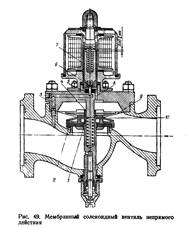

В СВМ-40 и СВМ-25 (рис. 49) также имеется мембрана 9 и фильтрующая щель 10, но седло 5 управляющего клапана 6 неподвижно. При подаче питания на катушку СВ сердечник 7, двигаясь вверх, поднимает управляющий клапан 6 и давление из полости над мембраной стравливается по каналам 5 и 3. Давлением, действующим снизу на мембрану, основной клапан 2 открывается. При обесточенной катушке управляющий клапан 6, опускаясь, разобщит каналы 8 и 3. Теперь пространства над и под мембраной сообщаются только через отверстие 1 и кольцевой зазор 4, давление по обе стороны мембраны выравнивается, и вентиль закрывается.

К достоинствам мембранных соленоидных вентилей относятся: надежное закрытие основного клапана, работа без гидравлических ударов, надежное срабатывание при значительном падении напряжения, хорошая фильтрация жидкости, протекающей через вспомогательные отверстия, имеющие малые диаметры, что дает возможность работы холодильной установки на загрязненных средах.

21. РЕЛЕ КОНТРОЛЯ СМАЗКИ

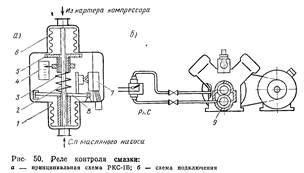

Давление, создаваемое масляным насосом компрессора, должно быть выше, чем давление в картере, на 0,05—0,25 МПа (0,5—2,5 кгс/см2). Превышение давления масляного насоса над давлением в картере называют дифференциальным давлением смазки. Автоматический контроль за этой величиной осуществляется с помощью автоматического прибора — реле контроля смазки (РКС).

Схема реле контроля смазки РКС-1Б дана на рис. 50. Верхний сильфон 6 сообщен трубкой с картером компрессора, нижний сильфон 1 — с напорной масляной магистралью и находится под давлением, создаваемым масляным насосом 9. Донышки сильфонов соединены штоком 2. При нормальной работе смазочной системы сила, действующая на нижний сильфон, больше силы, действующей на верхний, плюс усилие сжатой пружины 3. Тогда шток 2 находится в верхнем, а угловой рычаг 8 в правом положении, и контакты микровыключателя 7 замкнуты. В РКС-1Б применен микровыключатель той же конструкции, что в РД-1Б-01 (см. рис. 38). При снижении дифференциального давления до величины, установленной на шкале диапазона 4 (см. рис. 50, а) шток 2 подается вниз, пружина 3 поворачивает рычаг 8 против часовой стрелки, контакты размыкаются и компрессор останавливается. При повышении перепада давления контакты замыкаются.

23. СПОСОБЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ

Холодопроизводительность компрессоров должна быть достаточной для поддержания заданных величин температур охлаждаемых объектов при наибольших теплопритоках. Поступающие в охлаждаемые помещения теплопритоки зависят от многих факторов: широты, в которой находится судно; времени года и суток; температуры в кладовых и их загрузки; качества изоляции и др. Величина теплопритоков колеблется в широких пределах.

С изменением тепловой нагрузки растет или уменьшается перегрев пара агента на выходе из испарителя, и ТРВ соответственно изменяет подачу агента в испаритель. При этом изменяется количество пара, образующегося в испарителе. Приняв производительность компрессора неизменной, рассмотрим следующие возможные случаи:

тепловая нагрузка меньше холодопроизводительности компрессора. В этом случае в испарителе образовывается меньшее количество пара, чем может отсосать компрессор. Это неизбежно приведет к снижению давления кипения и всасывания и температуры кипения агента;

тепловая нагрузка равна холодопроизводительности компрессора. Давление и температура кипения агента остаются постоянными, так как объем отсасываемого компрессором пара равен количеству пара, образующегося в испарителе. Если это равенство тепловой нагрузки и холодопроизводительности достигнуто при давлении, соответствующем необходимой температуре кипения, то в охлаждаемом объекте обеспечивается заданная температура;

тепловая нагрузка больше холодопроизводительности компрессора. В этом случае количество пара, образующегося в испарителе, больше того, что может отсосать компрессор, давление и температура кипения tо повышаются. Как известно, холодопроизводительность зависит от tо. Повышение to приведет к увеличению холодопроизводительности установки Qo, так как вследствие уменьшения удельного объема всасываемого пара v увеличится удельная объемная холодопроизводительность qv. Этот процесс увеличения холодопроизводительности будет продолжаться до тех пор, пока не наступит равенство между холодопроизводительностью установки и теплопритоками. Однако этот процесс самовыравнивания может остановиться на температуре кипения более высокой, чем та, которая необходима для обеспечения температуры охлаждаемого объекта. В этом случае не будет обеспечена необходимая температура хранения продуктов, что приведет к их порче.

Для поддержания температуры объекта на заданном уровне холодопроизводительность компрессора должна постоянно соответствовать тепловой нагрузке. Номинальная холодопроизводительность правильно выбранных компрессоров всегда выше максимально возможной тепловой нагрузки, поэтому регулирование холодопроизводительности сводится к ее уменьшению.

Рассмотрим способы позиционного и плавного регулирования холодопроизводительности, применяемые в судовых холодильных установках.

Позиционное регулирование. Цикличная работа компрессора. Осуществляют такую работу путем периодического пуска и остановки компрессора с помощью РНД или термостата. Последний осуществляет управление компрессором, непосредственно воспринимая температуру охлаждаемого объекта. Температурный дифференциал не должен превышать 2°С (±1°С от средней температуры). Цикличная работа характеризуется двумя показателями: коэффициентом рабочего времени k и продолжительностью цикла. Значение коэффициента k зависит от соотношения холодопроизводительности работающих компрессоров и тепловой нагрузки:

, где τр и τст — время соответственно работы и стоянки компрессора.

, где τр и τст — время соответственно работы и стоянки компрессора.

Коэффициент k изменяется от 0 до 1. Чем больше тепловая нагрузка, тем больше время работы данного компрессора за цикл и тем больше значение k. Производительность холодильной установки обычно выбирают с таким расчетом, чтобы обеспечить необходимый температурный режим в кладовых при k не выше 0,75. Продолжительность цикла τц = τр + τст.

При одинаковой величине k продолжительность цикла компрессора может быть разной. Например, если компрессор 5 мин работает и 5 мин стоит, τц =10 мин, k = 0,5; если компрессор 7 мин работает и 7 мин стоит, τц = 14 мин, a k = 0,5.

Однако во втором случае пределы колебания температур охлаждаемого объекта больше, чем в первом, а число включений компрессора в час меньше, чем в первом. Продолжительность цикла зависит от настройки узла дифференциала прибора, управляющего пуском — остановкой компрессора при цикличной работе. С увеличением дифференциала τц увеличивается. Машины небольшой холодопроизводительности имеют частоту циклов 5—6 в час, большой (особенно машины с рассольным охлаждением) 2—3 в час.

Способ регулирования холодопроизводительности методом пуска — остановок широко применяют во всех судовых холодильных установках, кроме обслуживающих системы кондиционирования воздуха с непосредственным охлаждением воздухоохладителей. К его недостаткам относятся неизбежность колебаний температур охлаждаемого объекта, повышенный износ компрессора и электродвигателя от частых пусков и др.

Изменение числа работающих компрессоров. Каждым из компрессоров в этом варианте управляет РНД или реле температуры, пределы настройки которого сдвинуты относительно другого. Если холодопроизводительность одного работающего компрессора окажется недостаточной для погашения теплопритоков, повышается температура охлаждаемого объекта, увеличиваются давление кипения и близкое по величине давление всасывания. У второго компрессора РНД (или термореле), пределы настройки которого выше, чем у работающего, среагирует на изменение контролируемого параметра и включит второй компрессор, холодопроизводительность соответственно увеличится.

При уменьшении тепловой нагрузки контролируемые параметры понижаются и происходит выключение компрессоров в обратном порядке.

Ступенчатое регулирование частоты вращения компрессора. Осуществляют такое регулирование с помощью двух- или многоскоростных электродвигателей. При уменьшении частоты вращения компрессора уменьшаются его производительность и потребляемая электродвигателем мощность (незначительно).

Переключения осуществляют посредством камерных термостатов. Однако следует отметить, что конструктивная сложность, значительное увеличение габаритов и стоимости как самого многоскоростного двигателя, так и переключающего устройства (стоимость которого близка к стоимости самого двигателя) значительно ограничивают область применения этого удобного в эксплуатации способа регулирования.

Изменение числа работающих, цилиндров. У компрессоров с регулируемой производительностью такой процесс осуществляется последовательным отжимом всасывающих клапанов парных цилиндров. Отжим всасывающих клапанов может быть электрическим или гидравлическим. Регулирование холодопроизводительности путем отжима всасывающих клапанов применимо только для непрямоточных компрессоров. Включаются или выключаются парные цилиндры в результате срабатывания реле давления системы регулирования холодопроизводительности, реагирующих на изменение величины давления всасывания компрессора. Позиционное регулирование за счет отжима клапанов связано с повышением построечной стоимости компрессора, а также с потерями энергии, расходуемой на бесполезное переталкивание пара через каналы компрессора. Однако, используя компрессоры, оборудованные механизмами отжима всасывающих клапанов, можно получить несколько вариантов холодопроизводительности при непрерывной работе компрессора. Кроме того, можно автоматически обеспечить разгрузку компрессора при пуске и его защиту при нарушениях в смазочной системе в случае регулиро-вания гидравлическим способом.

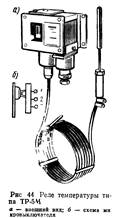

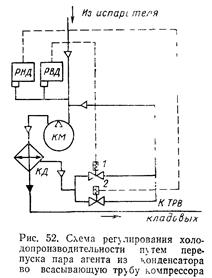

Байпасирование перепуском охлажденного пара из конденсатора во всасывающую трубу компрессора. Этот способ регулирования холодопроизводительности осуществляется подачей импульса на два соленоидных вентиля (СВ) 1 и 2 (рис. 52), установленных на байпасных трубопроводах, соединяющих конденсатор КД со всасывающей стороной компрессора КМ. Трубопровод подсоединяют к конденсатору с таким расчетом, чтобы перепускался пар, охлажденный верхними рядами трубок конденсатора. При снижении тепловой нагрузки снижается давление всасывания и РНД, замыкая контакты, открывает СВ 2. При этом пар перепускается из конденсатора во всасывающую трубу компрессора, снижая его производительность (по пару, отсасываемому из испарителей). При дальнейшем снижении тепловой нагрузки РВД откроет СВ . В системах рассольного охлаждения соленоидными вентилями управляют реле температуры, контролирующие температуру рассола. На фланцах соленоидных вентилей устанавливают дроссельные шайбы, отверстия которых подобраны с таким расчетом, чтобы после открытия первого СВ холодопроизводительность компрессора снижалась до 75% номинальной, а после открытия второго — до 50%. При повышении нагрузки реле закрывают соленоидные вентили в обратном порядке, повышая производительность компрессора. Конструкция микровыключателей, управляющих реле давления, должна предусматривать такое их подключение, чтобы при понижении давления (или температуры) контакты замыкались. Для этих целей можно использовать реле давления РД-1Б-01, термореле ТР-5М и другие, имеющие подходящие пределы регулирования диапазона и дифференциала.

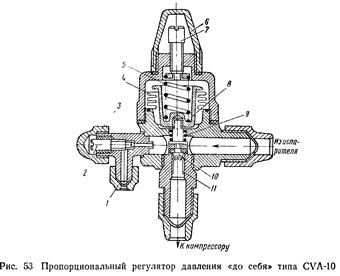

Плавное регулирование. Дросселирование всасываемого компрессором пара с помощью пропорционального регулятора давления «до себя». (Другие названия прибора: регулятор давления испарителя, автоматический дроссель по давлению.) Пропорциональный регулятор давления (ПРД) устанавливают на линии отсоса пара из испарителя. Плавное уменьшение производительности компрессора осуществляют усилением дросселирования всасываемого пара в ПРД.

На рис. 53 показан ПРД «до себя» фирмы «Данфосс» типа CVA-10. С уменьшением тепловой нагрузки количество образующегося в испарителе пара становится меньше и соответственно снижается давление, действующее снизу на стакан 8. Сильфон 4 под действием пружины 5 сжимается, шток с клапаном 10 опускается, уменьшая проходное сечение и увеличивая дросселирование всасываемого пара. При этом давление пара перед компрессором снижается, удельный объем всасываемого пара повышается, а удельная холодопроизводительность qv уменьшается. Одновременно возрастает отношение рк/ро, что вызывает снижение коэффициента подачи λ. В итоге плавно снижается холодопроизводительность машины.

При повышении давления в испарителе произойдет обратное: дросселирование уменьшается, а отсос пара из испарителя увеличится. Таким образом, ПРД «до себя» в процессе работы поддерживает постоянное давление до клапана, т. е. в испарителе, на выходе из которого он установлен. Значение этого давления, а следовательно, и температуры кипения регулируют винтом 7 под колпаком 6. Для настройки регулятора к штуцеру 1 присоединяют манометр, а игольчатый клапан 2 открывают. Описанные регуляторы относятся

| <== предыдущая лекция | | | следующая лекция ==> |

| СХЕМЫ РАБОТЫ ВОДООПРЕСНИТЕЛЬНЫХ УСТАНОВОК | | | СИСТЕМЫ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА |

Дата добавления: 2019-04-03; просмотров: 3233;