Гравитационное обогащение

Минералы редких металлов, как правило, обладают высокой плотностью (более 4 г/cм3, см. выше), а плотность сопутствующей пустой породы порядка 2,5 г/см3 (например, кварц 2,65; микроклин 2,70; пегматит 2,60 г/см3), поэтому в практике обогащения редких металлов гравитационные методы играют большую роль.

При гравитационном обогащении в коллективный концентрат обычно выделяют минералы с плотностью более 3-3,5 г/см3. Эти концентраты содержат от 60 до 90% тяжелых минералов при извлечении от 80 до 98%.

Применяют различные способы гравитационного обогащения.

Промывка. Промывке обычно подвергают россыпи, где ценные компоненты и пустая порода резко различаются по крупности и плотности. При промывке важно размочить и разрушить глинистую часть.

Обогащение на шлюзах. Шлюзы — наиболее простой обогатительный аппарат для разделения по плотности. Они представляют собой неширокие желоба с неровной ячеистой поверхностью, обычно из резины. При движении потока пульпы по шлюзу наиболее тяжелые частицы постепенно переходят вниз и накапливаются в неровностях дна.

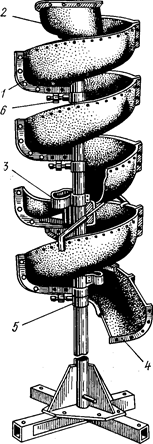

Обогащение на винтовых сепараторах. На шлюзе разделение зерен происходит под действием силы тяжести. Если шлюзу придать форму винта, поставить винт вертикально и подавать пульпу с верхнего конца винтового желоба, то при движении потока разделение происходит под действием не только силы тяжести, но и центробежной силы и силы трения. Винтовой сепаратор СВМ-750А показан на рис. 1.

Достоинство винтовых сепараторов в том, что они занимают небольшую площадь, имеют большую производительность, просты по конструкции, не требуют расхода электроэнергии. Они широко применяются при добыче титан- и цирконсодержащих продуктов из россыпей. Как правило, титано-циркониевые пески мелкие (-0,15 мм) и бедные (<3% ценных минералов). Для их обогащения целесообразно использовать дешевые и производительные методы обогащения.

Рис. 1. Винтовой сепаратор СВМ-750А (Полькин С. И., 1967, рис. 10):

1 - винтовой желоб; 2- бункер; 3 - устройство для смывной воды; 4 - хвостовой желоб; 5 - каркас; 6 - крепление желоба к каркасу.

Отсадка. Способ основан на различии в скорости падения минералов в восходящей струе воды или воздуха.

Послойное расположение на дне сосуда частиц, выпавших из пульпы нескольких минералов, соответствует плотности этих минералов. Распределение по слоям оказывается наиболее четким, если все частицы пульпы имеют равные размеры. Однако если высота падения частиц мала, предварительная сортировка по крупности не обязательна.

Крупность кусков руды, поступающей на отсадку, составляет от 50 до 0,1 мм.

Для ограничения высоты падения частиц и устранения захватывающего действия одних частиц на другие отсадка производится в пульсирующем потоке жидкости, который может иметь переменное направление вверх или вниз или постоянное направление вверх.

В отсадочной машине ниже уровня жидкости установлено металлическое решето. Пульсация жидкости относительно решета осуществляется в результате движения либо самой жидкости, либо решета. Наиболее часто употребляются машины первого типа. В свою очередь, они подразделяются на поршневые и пульсирующие.

Поршневая отсадочная машина представляет собой деревянный ящик, разделенный не доходящей до дна перегородкой на два отделения: поршневое и отсадочное. В первом находится вертикальный поршень, приводимый в движение от эксцентрика, а во втором - неподвижное решето. По длине машины имеется несколько примыкающих одна к другой камер.

Пульпа подается в первую камеру, проходит через все камеры и выливается в желоб. Тяжелые частицы падают на решето, проходят в камеру внизу машины, откуда они периодически выгружаются. Более легкие частицы уносятся с пульпой. Производительность машины от 10 до 40 т руды в сутки на 1 м2 площади решета.

Пульсирующая отсадочная машина. Вода входит в пульсатор и, преодолевая сопротивление пружины, открывает клапан и проникает в резервуар машины. Вследствие мгновенного падения давления клапан перекрывается. Получается постоянно направленный пульсирующий поток воды, в котором и происходит отсадка.

Частота пульсации не превышает 600 в минуту, так как оказалось практически нецелесообразным применять машины с числом колебаний более 600 в минуту. Существуют комбинированные высокочастотные машины, сочетающие движение поршня с вибрацией подвижного сита. Для материала крупностью менее 1 мм концентрационные столы эффективнее, чем отсадочные машины, хотя в некоторых случаях для предварительного концентрирования применяют отсадку и тонких материалов.

В последние годы для крупнокусковой руды вместо отсадочных машин применяют обогащение в тяжелых суспензиях, а для мелкой руды и россыпей — обогащение на винтовых или конусных сепараторах.

Обогащение на концентрационных столах. При обогащении тонковкрапленных руд, а также при доводке концентратов редких металлов используют концентрационные столы. Столешница концентрационного стола, называемая декой, деревянная; ее рабочая поверхность покрыта линолеумом, холстом, резиной или цементом и имеет нарифление из деревянных планок. Дека устанавливается на специальной станине под углом 9° к горизонтали. Обогащаемый материал должен состоять из частиц примерно одинаковой крупности.

Пульпа непрерывно подается в загрузочный ящик, откуда она вытекает сплошной плоской струёй на деку стола. С помощью специального механизма деке сообщается возвратно-поступательное движение в продольном направлении, имеющее характер односторонних резких толчков с амплитудой 12-37 мми частотой колебаний 240-280 в минуту. Толчки отбрасывают частицу вдоль стола, а поток несет ее в перпендикулярном направлении. В результате частица движется по траектории, образующей некоторый угол с диагональю деки. Чем частица легче, тем больше продольная составляющая ее скорости.

Обогащенный материал располагается по деке веером, причем минералы с различной плотностью сходят со стола в разных его участках.

На столах обогащают материал крупностью до 3 мм. Крупнее 0,1 мм обогащают на песковых столах, а более тонкий материал — на шламовых столах с невысоким и реже расположенным нарифлением.

Ход стола, число ходов, количество воды и наклон деки регулируют с таким расчетом, чтобы на столе образовался хорошо выраженный веер. Производительность стола до 100 т/сутки при крупности руды 2 мм и 9 т/сутки при крупности 0,5 мм.

Концентрационные столы имеют малую удельную производительность и занимают большую площадь, поэтому в настоящее время для первичного обогащения их не применяют. На этой стадии широко используют винтовые и струйные сепараторы, а на столах проводят доводку или перечистку концентратов. Для повышения производительности разработаны конструкции многодечных трехъярусных столов.

Обогащение на струнных и конусных сепараторах. В струйных сепараторах используют желоб с плоским днищем, сужающийся к разгрузочному концу и установленный под углом 16— 2.2° к горизонтали. Минералы в зависимости от плотности либо концентрируются в нижних, медленно движущихся слоях пульпы, либо выносятся в верхние быстро текущие слои. В конце желоба происходит расслаивание минералов по высоте потока; специальные отсекатели направляют в различные приемники .концентрат, хвосты и промежуточный продукт.

Основным рабочим элементом конусных сепараторов является опрокинутый конус. Процесс разделения минералов осуществляется при движении потока пульпы по внутренней наклонной поверхности. При отекании пульпы постепенно увеличивается толщина потока и происходит расслоение материала. Расслоившийся материал разгружается в центральном отверстии, где расположены специальные отсекатели для разделения материала по крупности на фракции.

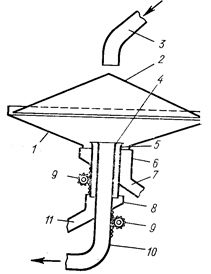

Конусный сепаратор Кеннона схематически изображен на рис. 2.

Основными преимуществами струйных и конусных сепараторов являются высокая производительность на 1 м2 занимаемой площади, компактность, малый расход воды на обогащение, возможность автоматизации процесса.

Рис. 2. Конусный сепаратор Кеннона (Белоган П. Д., Задорожный В. Г., 1968, рис. 14).

1 - рабочий конус; 2 - распределительный конус; 3 - питающая труба; 4, 5 - отсекатели; 6 -коллектор концентрата; 7 - труба для концентрата: 8 - коллектор промпродукта; 9 - реечная передача; 10 - труба для хвостов: 11 - труба для промпродукта.

Обогащение в тяжелых суспензиях. Разделение минералов по плотности возможно в тяжелой жидкости, плотность которой больше плотности одних кусков и меньше других.

В последние годы широко применяют псевдожидкости - тяжелые суспензии, представляющие собой механическую смесь тонкоизмельченного минерала или сплава с водой. При незначительном механическом воздействии (при перемешивании или в потоке) такая суспензия довольно устойчива и не расслаивается.

В качестве суспензоида применяют галенит (r = 7,5 г/см3), магнетит (r = 4,24 г/см3), барит (r = 4 г/см3), измельченный ферросилиций (r = 6,5 - 6,8 г/см3) с содержанием кремния 15 - 18%.

Обычно в суспензии не больше 25% твердого, так как с повышением концентрации увеличивается ее вязкость. Рабочая плотность суспензии не более 2 г/см3.

В качестве аппаратов используют различного вида сепараторы. В каждом из этих аппаратов получают всплывную легкую фракцию (хвосты) и утонувшую тяжелую фракцию (концентрат).

При обогащении в тяжелых суспензиях можно отделить 30 - 50% пустой породы.

После разделения часть суспензоида захватывается рудой. Его регенерируют промывкой на грохотах и концентрируют. Обогащение в тяжелых суспензиях возможно даже для сподумена, хотя разница в плотности полезного минерала и пустой породы мала (плотность сподумена 3,2 г/см3, пустой породы примерно 2,65 г/см3).

В тяжелых суспензиях удобно обогащать крупновкрапленпую руду. Для сподумена граница крупности зерна 3,3 мм. Более мелкие частицы в виде чешуек всплывают.

Флотация

Флотация - наиболее универсальный и прогрессивный метод обогащения - является одним из основных процессов при переработке руд редких металлов.

Флотацией называется способ разделения мелких частиц различных веществ, основанный на различии в их смачиваемости. Как известно, по степени взаимодействия с водой вещества делятся на гидрофильные и гидрофобные. Если гидрофобная поверхность, адгезия которой к воде меньше когезии воды, сближается в воде с пузырьком воздуха, разделяющая их прослойка воды, достигнув некоторых размеров, самопроизвольно разрывается. В результате пузырек воздуха слипается с поверхностью твердого тела и может вынести его вверх. Для этого вес частицы не должен превышать силы прилипания ее к пузырьку воздуха и подъемной силы пузырька. Поэтому размер частиц тяжелых минералов должен быть не более 0,2-0,3 мм, легких – 1-1,5 мм.

Через пульпу тонкоизмельченной руды после добавления в нее соответствующих флотационных реагентов при сильном перемешивании подается воздух. Мелкие пузырьки воздуха, распределенные по всему объему пульпы, прилипают к зернам тех минералов, которые под действием реагентов стали трудно смачиваться водой. Всплывая на поверхность пульпы, пузырьки воздуха выносят прикрепившиеся к ним частицы минералов.

Флотационные реагенты, образующие на зернах некоторых минералов пленки, трудно смачиваемые водой, называются коллекторами, или собирателями. Собиратели действуют только на минералы с определенным химическим составом и кристаллической структурой. Минералы, не поддающиеся действию собирателя, не прикрепляются при флотации к пузырькам воздуха, поэтому они не всплывают и остаются в пульпе. Собиратели представляют собой полярно-неполярные органические вещества, полярная часть которых имеет сродство к поверхности минерала, а неполярная обращена к воде. Собирателями являются высокомолекулярные органические соединения. Их можно разделить на три группы:

1) анионные собиратели, у которых гидрофобизирующим ионом является анион, а солидофильными группами - органические кислоты, мыла, сульфокислоты и т.д.;

2) катионные собиратели, у которых гидрофобизирующим ионом является катион, а солидофильная группа содержит пятивалентный азот;

3) аполярные углеводороды - различные минеральные и древесные масла и смолы, не диссоциирующие в воде.

Наиболее обширную группу представляют анионные собиратели. Для флотации несульфидных минералов используют жирные кислоты и их мыла, сульфокислоты. Из карбоксильных анионных собирателей одним из важнейших является олеиновая кислота С17Н33СООН. Используют также талловое масло - побочный продукт производства целлюлозы сульфатным способом, нафтеновые кислоты, синтетические жирные кислоты (СЖК). СЖК с короткой углеводородной цепью (фракции от С7-С9 до C10-C16) - более слабые собиратели, чем олеиновая кислота, но они более селективны. Из сульфосоединений используют алкилсульфаты и алкилсульфонаты натрия, сульфированный керосин. Для флотации сульфидных руд или карбонатов применяют анионные собиратели типа ксантогенатов или дитиофосфатов.

Катионные собиратели используют при флотации несульфидных руд для извлечения в пенный продукт пустой породы: полевого шпата, кварца и т. д. Катионные собиратели представляют собой органические производные аммиака или аммония. В СССР применяют катионные собиратели АНП (C14Н29NH3CI) и ИМ-11 (C13-16H27-33.NH3CI). Катионные собиратели очень непрочно закрепляются на минералах, они не чувствительны к солям жесткости, содержащимся в пульпе; в сильнокислых и сильнощелочных средах катионные собиратели малоэффективны.

Аполярные собиратели применяют для флотации гидрофобных минералов, например графита, серы. Они не взаимодействуют с минералами, а создают тонкую гидрофобную пленку в результате обволакивания. Для флотации силикатов, карбонатов, окислов их можно применять только в сочетании с анионными собирателями. В качестве аполярных собирателей используют керосин, вазелиновое масло, смолы.

При флотации используют также пенообразователи (вспениватели) - вещества, благодаря которым на поверхности жидкости образуется устойчивая пена, способная удержать частицы поднятых из пульпы минералов. Пенообразователи - гетеропо-лярные поверхностно-активные вещества - понижают поверхностное натяжение воды и предохраняют пузырьки от слипания.

Эффективными пенообразователями являются органические вещества, имеющие в своем составе полярную группу (амино-, сульфо-, карбоксил, гидроксил), благодаря которой пенообразователи хорошо растворяются в воде. В качестве пенообразователей применяют спирты, например терпинеол С10Н17ОН, сосновое масло, крезол CH3C6Н4ОН, алкиларилсульфонаты, а также некоторые синтетические продукты на основе окиси пропилена, этилена и др. Синтетические пенообразователи лучше растворимы в воде и более однородны по составу.

Расход собирателей и пенообразователей при флотации очень небольшой (50-300 г на 1 т руды), так как при низкой общей концентрации в пульпе их концентрация на границе раздела фаз может быть значительной.

Для подавления флотации одного из минералов применяют так называемые депрессоры (подавители). Обычно ими являются различные неорганические вещества, вступающие в реакцию с поверхностным слоем частиц минерала. Чаще всего анион депрессора взаимодействует с катионом решетки минерала. В результате химической реакции образуется пленка, не способная взаимодействовать с собирателями.

Депрессор может также растворять пленку собирателя, например, щелочь растворяет олеиновую кислоту на поверхности некоторых минералов. При флотации пирохлор-цирконовых руд используют жидкое стекло, депрессирующее пирохлор. Депрес-сорами могут быть также органические вещества (крахмал, декстрин и т.п.). Их депрессирующее действие вызывается образованием в пульпе коллоидных частиц, которые закрепляются на поверхности минерала и гидратируют ее.

После флотации одного минерала можно флотировать и ранее подавленный минерал. Для этого в пульпу вводят новый флотационный реагент - активатор, представляющий собой растворимое в воде неорганическое вещество. При флотации берилла жирными кислотами в качестве активатораприменяют,например, плавиковую кислоту. Активатор либо разрушает поверхностную пленку, созданную подавителем, либо изменяет состав пленки так, что она начинает воспринимать действие собирателя. Ранее подавленный минерал вновь приобретает способность флотироваться. Обработка активатором может предшествовать процессу флотации, повышая его эффективность.

При флотации большое значение имеют регуляторы - вещества, непосредственно не воздействующие на поверхность минерала, а регулирующие концентрацию ионов в пульпе. Особенно важно при флотации значение рН, которое влияет на диссоциацию и растворимость соединений. Для регулировки рН употребляют соду, серную кислоту и др. Даже качество используемой воды играет большую роль при флотации жирными кислотами. Наличие в растворе солей поливалентных металлов всегда снижает селективность флотации.

Эффективность процесса флотации определяется следующими факторами:

1) смачиваемостью частиц водой; регулируется количеством собирателя и депрессора;

2) продолжительностью контакта с реагентами. Обычно растворимые собиратели, а также депрессоры и активаторы быстро воздействуют на поверхность минералов. Если реагент в трудно-растворимой форме, то продолжительность контакта значительно больше. Чем меньше время контакта, тем селективное действие реагента, особенно при низкой его концентрации. В каждом отдельном случае продолжительность контакта определяют опытным путем;

3) плотностью пульпы, которая в большинстве случаев определяется плотностью слива классификаторов. Иногда пульпу перед контактом с реагентами для повышения концентрации реагента приходится сгущать, а перед флотацией—разбавлять. При этом происходит некоторая десорбция собирателя с тех минералов, на которых он закрепился слабее. Это повышает селективность флотации.

Предел крупности флотируемых частиц определяется плотностью минеральных частиц. Однако при слишком тонком измельчении селективность флотоагентов понижается. С увеличением общей поверхности частиц в случае недостатка воздуха флотация также замедляется и повышаются потери в хвостах;

4) температурой, она влияет на скорость реакций, растворимость, содержание кислорода в пульпе и т. д. Чаще всего флотацию проводят без подогрева, но иногда пульпу приходится подогревать.

Флотационные машины в производственных условиях работают непрерывным способом: исходная пульпа руды непрерывно подается в машину, а из машины выходят пенный продукт и пульпа хвостов. Необходимые флотационные реагенты добавляют в пульпу перед флотацией. По способу перемешивания пульпы с воздухом различают машины пневматические и механические. В пневматической машине воздух вдувается в пульпу через стальные трубки диаметром 25 мм, установленные на расстоянии 100 мм друг от друга по всей длине машины. Все трубки помещены между продольными перегородками, отделяющими зону перемешивания от пространства для спокойного отстаивания пены. Ванну обычно делают из дерева. Пульпа обогащаемой руды непрерывно подается через окно в одной из торцевых стенок ванны и вытекает через отверстия в другой торцевой стенке. Смесь пульпы и воздуха имеет меньшую плотность, чем пульпа, вследствие чего она переливается через края перегородок в пространство для спокойного отстаивания. Образовавшаяся при этом пена отбрасывается специальным козырьком в желоб для пены. Производительность такой машины с объемом ванны 16,2 м3 достигает 1800 г руды в сутки.

Механические флотационные машины имеют ванну прямоугольного сечения, разделенную поперечными перегородками на ряд камер (до 16). Пульпа по трубе попадает на мешалку. Мешалка, так называемый импеллер, представляющая собой колесо с лопатками из твердой стали, вращается со скоростью 270-600 об/мин, при этом она засасывает через трубу, сообщаемую с атмосферой, воздух в пульпу. Пульпа с воздухом поднимается в зону спокойного отстаивания. Из первой камеры пульпа поступает в последующие. Всплывшая пена сбрасывается в желоб лопатками пеногона.

Во флотационной машине не следует применять очень интенсивное перемешивание, так как при этом нарушается ценообразование.

Основные технологические показатели флотации - это степень извлечения металла в концентрат и качество концентрата, определяемое процентным содержанием в нем извлекаемого металла и примесей.

Флотация находит широкое применение в технологии редких металлов при переработке коренных руд, реже при переработке россыпей. Важное место занимает флотация для обогащения литиевых руд. Используют прямую флотацию жирными кислотами и их мылами с выделением в пенный продукт литиевых минералов или же обратную флотацию катионными собирателями с выделением минералов пустой породы. Для активации сподумена в случае прямой флотации необходима предварительная щелочная обработка. При обратной флотации сподумен депрессируется известью совместно с декстрином.

Основные промышленные минералы бериллия очень трудно обогатимы, так как по своим свойствам они близки к минералам пустой породы. Наиболее перспективным методом обогащения мелковкрапленных берилловых руд является флотация. Собиратели могут быть как анионные (олеат натрия, олеиновая кислота, продукты переработки нефти и др.), так и катионные (лауриламин и др.). Эти собиратели без избирательно действующих регуляторов и депрессоров не обеспечивают хорошего отделения берилла от минералов пустой породы. Наиболее полно изучено действие олеиновой кислоты, в присутствии которой сильными депрессорами являются серная кислота и жидкое стекло. Активаторами берилла являются плавиковая кислота, едкий натр, сода.

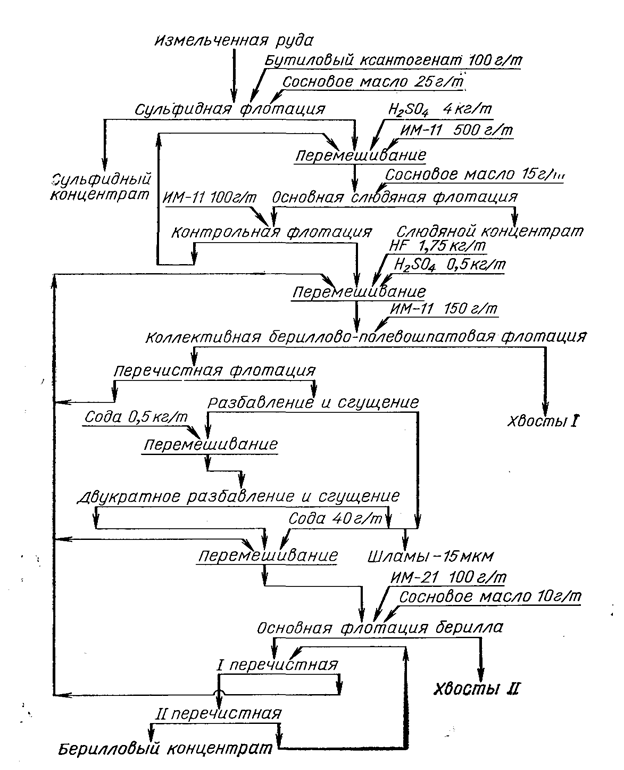

Предложены различные варианты флотационных схем для берилловой руды. На рис. 3 показана схема коллективной флотации берилловых руд с кислотной обработкой. Сначала с помощью ксантогенатов флотируют сульфиды, затем катионным собирателем удаляют слюдяной концентрат и, наконец, после обработки серной и плавиковой кислотами с катионным собирателем удаляют берилл.

В последние годы флотацию стали применять для обогащения мелкозернистых песков и тонковкрапленных руд, содержащих минералы циркония и титана. В некоторых случаях флотация коллективного концентрата из россыпей приводит к более высокому извлечению ценных минералов, чем гравитационное обогащение.

Циркон можно флотировать как жирными кислотами, так и катионными собирателями. Флотируемость циркона в большой степени зависит от значения рН пульпы. Например, алкилсульфат натрия не флотирует циркон в нейтральной и щелочной средах, но хорошо извлекает его при рН=1,5-2,5. Флотация циркона олеатом натрия протекает наиболее успешно при рН=7-9. Депрессором циркона может быть жидкое стекло, активатором - серная кислота.

Флотация рутила олеатом натрия происходит в нейтральной и слабокислой средах. Рутил депрессируется содой, жидким стеклом, крахмалом, активируется серной кислотой.

Ильменит также флотируется олеиновой кислотой или талловым маслом в слабокислой или нейтральной среде.

При разделении концентратов, полученных из россыпей, циркон можно отделить от минералов титана депрессией последних жидким стеклом, крахмалом, газообразным азотом и флотацией циркона мылонафтом (растворимое в воде нафтеновое мыло CnH2n+1COONa). Флотацией извлекают монацит из тонковкрапленных коренных руд. Его флотационные свойства близки к флотационным свойствам сопутствующих минералов, поэтому селективная флотация затруднительна. Монацит успешно флотируется олеиновой кислотой и олеатом натрия при рН=7-11; катионные собиратели извлекают монацит значительно хуже, чем другие минералы. Сильными депрессорами монацита являются серная и фосфорная кислоты.

До настоящего времени в промышленном масштабе флотацию колумбита и танталита из руд не применяли. Танталит и колумбит можно извлечь флотацией из хвостов и шламов после гравитационного обогащения и из мелких фракций при доводке черновых концентратов. Для флотации можно использовать различные собиратели (анионные и катионные). Установлено, что кислотная обработка минералов и руд перед их флотацией значительно улучшает селективность процесса. Предварительная обработка соляной или серной кислотой резко активирует флотацию граната, пирохлора, циркона и ильменорутила, а извлечение танталита и колумбита значительно снижается; в то же время плавиковая кислота активирует танталит и колумбит.

Рис. 3. Схема коллективной флотации берилловых руд с кислотной обработкой (Практика обогащения руд цветных и редких металлов. Т. 4. 1963, рис. 217):

ИМ-11 - катионпый собиратель C13-17Н27-33 . NH3CI; ИМ-21 — анионный собиратель (смесь ненасыщенных линолевых и линоленовых кислот).

Дата добавления: 2019-04-03; просмотров: 1132;