Получение отливок в песчано-глинистых формах

Технологический процесс получения отливок в песчано-глинистые формы можно представить следующим образом. По чертежу детали разрабатывают модельный комплект, куда входят модель детали, стержневой ящик и модель литниковой системы. По моделям детали и литниковой системы из формовочной смеси изготовляют литейную форму, а из стержневой смеси – стержни, конфигурация которых соответствует внутренним полостям детали. Для повышения прочности стержней их сушат в сушильных печах. Изготовленную форму раскрывают, извлекают из обеих полуформ половинки модели детали и модели литниковой системы, покрывают полость формы припылами или красками, устанавливают в форму стержень и вновь ее собирают. Затем в форму заливают расплавленный металл. После затвердевания металла в форме образуется отливка, которую выбивают из формы. Готовую отливку освобождают от пригоревшей формовочной смеси, удаляют литниковую систему, выбивают стержень и отправляют на механическую обработку.

1.1.1. Изготовление модельного комплекта

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в песчано-глинистой форме полости, соответствующей контурам отливки. В модельный комплект входят модели детали, стержневые ящики и модели элементов литниковой системы.

Модель детали – это приспособление для получения полости, по форме и размерам близкой к конфигурации получаемой отливки. Модели могут быть неразъёмными, разъёмными, могут иметь отдельные части.

Стержневой ящик – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельными, разъёмными и вытряхными.

Модели элементов литниковой системы – это приспособления для получения в литейной форме системы каналов, через которые жидкий металл будет заливаться в полость формы. Литниковая система включает в себя стояк, шлакоуловитель, питатель и выпор.

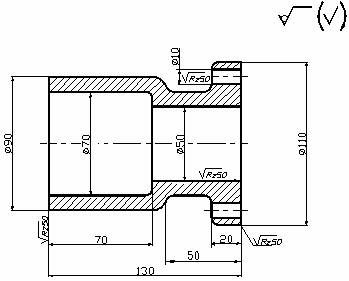

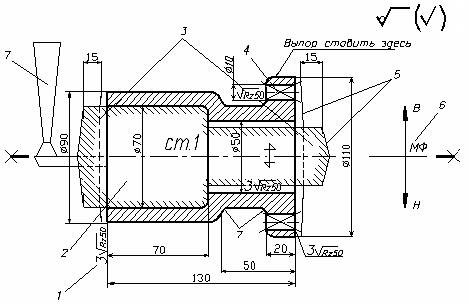

Исходным документом для разработки модельного комплекта является чертеж элементов литейной формы детали (рис. 1.2). На копии чертежа детали (рис. 1.1) наносятся модельно-литейные указания. В соответствии с этими указаниями на чертеже детали должны быть показаны разъем модели и формы, положение отливки в форме при заливке ее жидким металлом, припуск на механическую обработку, формовочные уклоны, положение и форма стержней, размеры стержневых знаков, величина усадки. Кроме этого, должны быть указаны отверстия и пазы, которые не отливаются.

Оформление чертежа элементов литейной формы (рис. 1.2) выполняется в соответствии с правилами ГОСТ 3.1125-88.

1. Положение разъема модели и формы должно обеспечивать свободное извлечение модели из формы. На чертеже поверхность разъема модели и формы 6 (рис. 1.2) обозначают линией МФ и стрелками направления верха В и низа Н.

2. Припуск на механическую обработку – это слой металла, удаляемый в процессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения геометрической точности и качества поверхности детали. Припуск зависит от материала и размеров отливки, ее положения в форме и регламентируется соответствующим ГОСТом. Для мелких отливок припуск может быть в пределах 2...5 мм.

На копии чертежа детали припуск 1 показывают тонкой линией с указанием его величины (рис. 1.2), проставленной перед знаком шероховатости обрабатываемой поверхности.

3. Изображение и обозначение стержней. При разработке литейно-модельных указаний на копии чертежа детали изображают стержни 2, их форму и размеры стержневых знаков 3 (рис. 1.2). Стержни соответствуют конфигурации внутренней полости отливки. Их изображают тонкой линией со штриховкой по контуру. На стержневых знаках 3 необходимо проставить, их размеры.

Отверстия деталей диаметром менее 20 мм обычно в литье не выполняются, а получаются механической обработкой. Такие отверстия на чертеже перечёркивают тонкой линией 4 (рис. 1.2).

«Ступица»

СЧ 20 ГОСТ 1412

Рис. 1.1. Чертёж детали «Ступица»

«Ступица»

СЧ 20 ГОСТ 1412

Формовочные

уклоны 30

Усадка 1%

Рис. 1.2. Чертёж элементов литейной формы с модельно-литейными указаниями

4. Литниковая система – каналы, питающие форму расплавленным металлом (стояк, шлакоуловитель, питатели, выпор), вычерчивают тонкими линиями в поле чертежа. Геометрические размеры элементов литниковой системы определяются из отдельных расчётов.

5. Формовочные уклоны. Формовочные уклоны служат для облегчения выемки модели из формы без ее разрушения (рис. 1.2). Величина уклона зависит от материала модели и высоты боковой поверхности и может составлять 0,5...3°. Величину уклона указывают рядом с чертежом детали.

6. Усадка. Модели и стержневые ящики должны быть больше соответствующих размеров отливки на величину усадки металла. Усадка серого чугуна составляет 1 %, стали – 2 %, цветных сплавов – 1,5...2 %. Величину усадки указывают в списке технических требований в поле чертежа.

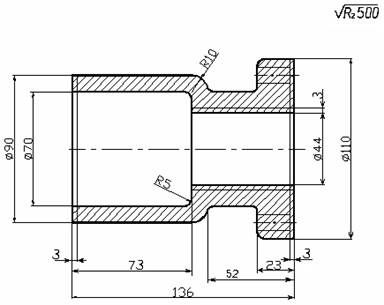

1.1.2. Разработка чертежа отливки

На основе чертежа элементов литейной формы с нанесёнными модельно-литейными указаниями разрабатывается чертёж отливки (обычно только в серийной технологии). Чертёж отливки с технологическими требованиями должен содержать все данные, необходимые для изготовления, контроля и приемки отливки.

При вычерчивании отливки указывают все припуски с указанием их величины. Внутренний контур обрабатываемых поверхностей, а также отверстий, выточек, не выполняемых в литье, вычерчивается сплошной тонкой линией. Части оставшихся питателей, выпоров, прибылей и неотливаемых отверстий, попадающих в разрез, штрихуют. Наклон штриховки обрабатываемых отверстий должен совпадать с наклоном штриховки разрезов и сечений детали.

На чертеже отливки указываются технические требования на отливку.

Технические требования могут включать в себя твердость HB, неуказанные литейные уклоны, неуказанные литейные радиусы, класс точности отливки, способ очистки отливки, возможность наличия раковин, смещения по разъему и т. д.

В зависимости от способа литья и массы отливки характеризуются классами точности: классом точности размеров; степенью коробления; степенью точности поверхностей, классом точности массы.

Технические требования указываются в поле чертежа с правой стороны отливки.

«Ступица»

(отливка)

СЧ20 ГОСТ 1412

1. Твёрдость НВ 170…220

2. Литейные уклоны 30

3. Неуказанные литейные

радиусы 2мм

4. Точность отливки 9-9-6-5

ГОСТ 26645

Рис. 1.3. Чертёж отливки

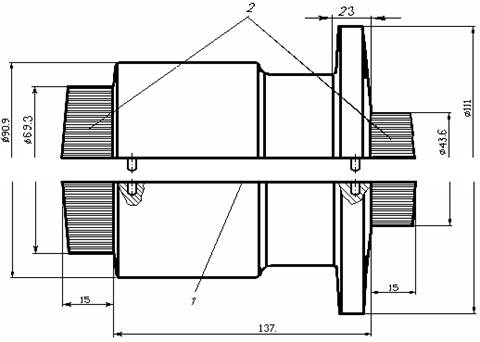

1.1.3. Изготовление модели

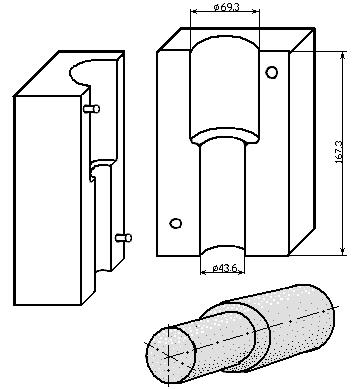

В соответствии с модельно-литейными указаниями изготовляется модель. В зависимости от вида производства модели делают деревянными, металлическими, пластмассовыми. Деревянные модели должны быть покрашены (для чугунного литья в красный цвет, для стального – в серый, для цветного – в жёлтый). Причём стержневые знаки должны быть выделены черной краской (рис. 1.4).

|

Рис. 1.4. Эскиз модели: 1 – плоскость разъема; 2 – стержневые знаки

1.1.4. Изготовление стержневого ящика

Стержневые ящики могут изготавливаться из дерева и металла в зависимости от вида производства. Внутренняя полость стержневого ящика должна полностью соответствовать наружному контуру стержня в соответствии с модельно-литейными указаниями, т.е. при её изготовлении учитывают припуск на обработку, усадку и размеры стержневых знаков (рис. 1.5).

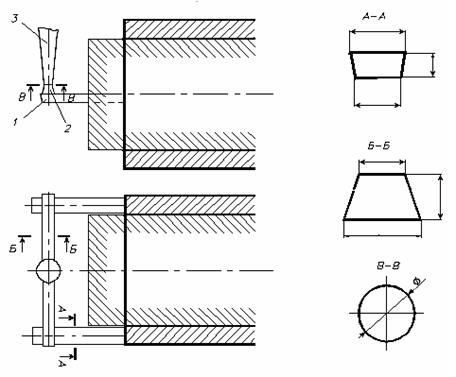

1.1.5. Изготовление моделей элементов литниковой системы

Стояк 1 представляет собой конический стержень, образующий в форме вертикальный канал, по которому металл из литниковой чаши поступает в шлакоуловитель 2, расположенный в верхней половине формы (рис. 1.6). Шлакоуловитель представляет собой в поперечном сечении трапецию и служит для задержания шлака и неметаллических включений, попавших в стояк.

Питатели 3, расположенные в нижней половине формы, имеют также трапецеидальное сечение и служат для плавного подвода металла непосредственно к отливке из шлакоуловителя.

Выпор представляет собой конический стержень, который устанавливается на модели в самой высокой ее части и служит для вывода из формы воздуха, газов, шлака.

Соотношение суммы площадей поперечного сечения стояка, шлакоуловителей и питателей должно отвечать следующей зависимости:

.

.

а)

б)

Рис. 1.5. Стержневой ящик (а) и стержень (б)

1.1.6. Приготовление формовочной и стержневой смесей

Литейные формы изготовляют из формовочных смесей. Основными формовочными материалами являются кварцевый песок и огнеупорная глина, вспомогательными – молотый уголь, древесный пек, опилки и др.

Формовочные смеси подразделяются на единые, облицовочные, наполнительные, стержневые. Облицовочные смеси приготовляются только из свежих материалов и применяются для изготовления высококачественных отливок (например, художественных). Наполнительные смеси имеют грубый зерновой состав для большей газопроницаемости.

Fn=…см2

Кол=…шт.

∑Fп=…см2

Fшл=…см2

Кол=…шт.

∑Fшл=…см2

Fст=…см2

Кол=…шт.

∑Fст=…см2

Рис. 1.6. Элементы литниковой системы:

1 – питатели, 2 – шлакоуловитель, 3 – стояк

В состав всех единых формовочных смесей вводят отработанную формовочную смесь в количестве 70...90 % в зависимости от вида литья.

Все формовочные смеси должны обладать комплексом специальных свойств: пластичностью, прочностью, газопроницаемостью, податливостью, огнеупорностью.

Свойства формовочных смесей определяются влажностью, содержанием глины (ее общее содержание не должно превышать 10%), величиной и формой зерен песка. Влажность формовочных смесей должна быть в пределах 5 % к общей массе сухих материалов.

Процесс приготовления формовочных смесей сводится к перемешиванию подготовленных составляющих смеси в бегунах или специальных смесителях. Компоненты смеси перемешиваются вначале в сухом состоянии, а затем при добавлении воды.

Готовая формовочная смесь из бегунов поступает в отстойники, из них в разрыхлитель и оттуда к месту изготовления форм.

Стержневые смеси приготавливаются аналогичным способом, но должны обладать более высокой прочностью, огнеупорностью и газопроницаемостью, лучшей податливостью и выбиваемостью, что обеспечивается специальными добавками (опилки, торф и др.).

1.1.7. Изготовление стержней

Процесс изготовления стержней состоит из следующих операций: формовка сырого стержня, сушка, отделка и окраска сухого стержня.

При ручном изготовлении стержня внутреннюю полость стержневого ящика смазывают керосином или машинным маслом, наполняют стержневой смесью и уплотняют, металлической иглой делают вентиляционный канал и извлекают стержень из ящика. Готовый стержень устанавливают на сушильную плиту и отправляют в сушильную печь, где производится сушка при температуре 350…400° С. Тонкие, ажурные стержни для повышения прочности армируют проволокой.

1.1.8. Изготовление литейной формы

По степени механизации различают ручную и машинную формовку. Ручная формовка применяется для получения небольших партий отливок в условиях единичного производства.

Наиболее распространённым способом изготовления литейных форм является формовка в парных опоках по разъемным моделям. Опоки представляют собой металлические рамки, в которых изготавливают литейные формы. Изготовление литейной формы производится в следующей последовательности (рис. 1.7): на модельную плиту устанавливают нижнюю половину модели, модели питателей и опоку, в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180° и устанавливают вторую половину модели, модели шлакоуловителя, стояка и выпора. По центрирующим штырям устанавливают верхнюю опоку, засыпают в неё формовочную смесь и уплотняют. После извлечения моделей стояка и выпора форму раскрывают. Из полуформ извлекают модели изделия, модели шлакоуловителя и питателей, в нижнюю полуформу устанавливают стержень и накрывают нижнюю половину формы верхней. На рис. 1.7 показан разрез собранной формы.

После заливки жидкого металла и его затвердевания литейную форму разрушают и извлекают готовую отливку (рис. 1.8).

Готовые отливки после отделения литников, выпора и очистки подвергаются контролю с целью выявления дефектов отливки и установления причин их образования.

Видами брака отливок считаются: газовые, земляные, шлаковые и усадочные раковины, трещины, непроливы, заливы в плоскости разъема, коробление, искажение размеров и веса, газовая пористость.

2 3 4 5

6

6

1

8 9 10 11 12 13

7

| |||

| |||

|

14

Рис. 1.7. Этапы формовки: а – нижней опоки: б – верхней опоки; в – форма в сборе;

1 – подмодельная плита; 2 – питатель, 3 – нижняя полумодель; 4 – формовочная смесь; 5 – вентиляционные наколы; 6 – нижняя опока; 7 – центрирующие штыри; 8 – модель шлакоуловителя; 9 – модель стояка; 10 – литниковая чаша; 11 – верхняя полумодель; 12 – модель выпора; 13 – верхняя опока; 14 – стержень

Рис. 1.8. Готовая отливка с литниковой системой:

1 – отливка; 2 – питатели; 3 – шлакоуловитель; 4 – стояк; 5 – литниковая чаша; 6 – выпор

1.2. Литье в металлические формы

Литье в металлические формы является частью специальных видов литья и объединяет такие способы, как литье в кокиль, центробежное литье, литье под давлением. В данной работе будут рассмотрены первые два способа.

1.2.1. Центробежное литьё

Сущность этого метода заключается в заливке расплавленного металла во вращающуюся форму. Под действием центробежных сил жидкий металл прижимается к стенкам формы и в таком положении затвердевает. После затвердевания металла вращение формы прекращается и готовая отливка извлекается из формы.

Этим способом получают отливки, представляющие собой тела вращения типа втулок, колец, труб и т.п.

При центробежном литье отверстие получается без применения стержней, отливки отличаются высокой плотностью и механическими свойствами. К преимуществам этого способа следует отнести высокую производительность процесса, а также отсутствие литниковой системы, что уменьшает расход металла.

Отливки при этом способе производятся на специальных центробежных машинах. В зависимости от расположения оси вращения формы в пространстве различают машины с горизонтальными и вертикальными осями вращения (рис. 1.9).

В форме с вертикальной осью вращения внутренняя поверхность отливки получается параболической формы, вследствие чего на этих машинах отливают заготовки небольшой высоты. На машинах с горизонтальной осью вращения можно отливать заготовки практически любой длины.

|

|

|

|

Рис. 1.9. Схемы получения центробежных отливок:

а – с вертикальной осью вращения формы; б – с горизонтальной осью вращения формы

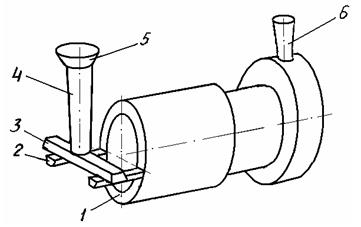

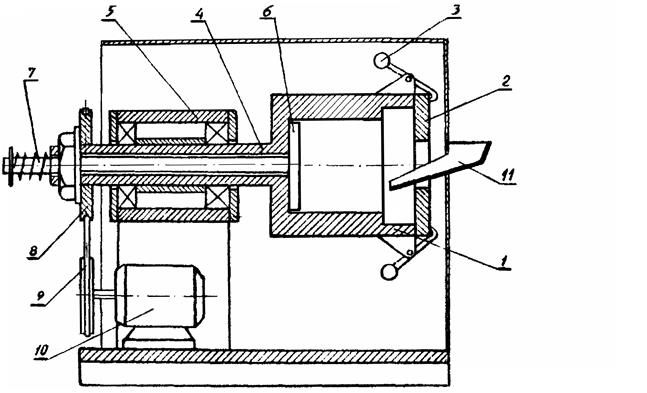

На рис. 1.10 представлена схема общего вида центробежной машины с горизонтальной осью вращения для отливки детали втулка.

|

Рис. 1.10. Схема общего вида центробежной машины: 1 – разъёмная форма;

2 – крышка; 3 – зажим; 4 – несущий вал; 5 – корпус; 6 – толкатель; 7 – подпружиненная штанга; 8, 9 – клиноремённая передача; 10 – электродвигатель; 11 – лоток

Вращающаяся разъемная форма 1 закрывается крышкой 2 с помощью подпружиненных зажимов 3. Несущий вал 4 литейной формы вращается в корпусе 5 на двух подшипниках от электродвигателя 10 через клиноремённую передачу 8 и 9. Для выталкивания отливки из формы служит подпружиненная штанга 7 с толкателем 6. Заливка жидкого металла осуществляется через лоток 11.

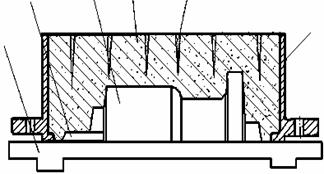

1.2.2. Литьё в кокиль

Кокиль – это постоянная металлическая форма, выполняемая из чугуна или стали. Принцип заливки жидкого металла в кокиль такой же, как и в песчано-глинистые формы через литниковую систему.

Литьё в кокиль значительно выгоднее, чем литьё в песчано-глинистые формы, за счет его многократного использования. Кокили в зависимости от заливаемого в них сплава могут выдержать большое количество заливок (от сотен до десятков тысяч). Стойкость кокилей будет зависеть от температуры заливаемого сплава: чем ниже температура, тем выше их стойкость. Стойкость кокилей повышают предварительным их подогревом.

Отливки, получаемые при литье в кокиль, отличаются чистотой поверхности, точностью размеров, высокими механическими свойствами.

Однако применение кокилей ограничивается деталями сравнительно простой конфигурации, так как выполнить в металле контур детали сложной формы трудно и весьма дорого.

Из всего объема литья в машиностроении методом литья в кокиль получают до 45 % всех отливок из алюминиевых и магниевых сплавов, 11 % чугунных отливок и только 6 % – стальных. Чугунные отливки получаются с отбелённой структурой, поэтому их подвергают графитизирующему отжигу.

Экономическая целесообразность применения литья в кокиль имеет место в серийном и массовом производстве за счёт возможности частичной или полной механизации процесса.

По конструкции кокили бывают вытряхные, разъемные из двух или нескольких частей, с металлическими или песчаными стержнями, с толкателями для извлечения отливок из формы и т.п.

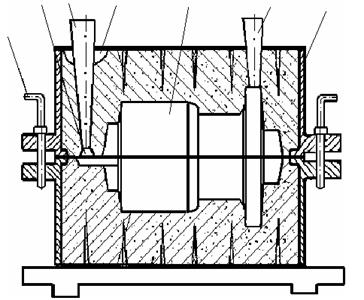

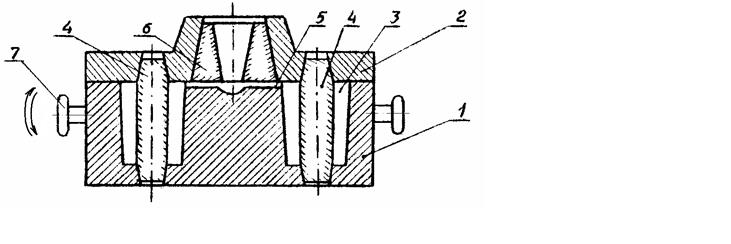

Наиболее простым по конструкции являются вытряхные кокили, которые применяются большей частью при отливке чугунных и стальных отливок. На рис. 1.11 приведен разрез вытряхного кокиля для отливки чугунных втулок.

Рис. 1.11. Вытряхной кокиль: 1 – корпус; 2 – крышка; 3 – полость для отливки; 4 – стержень; 5 – литниковые каналы; 6 – литниковая чаша; 7 – цапфы для поворота кокиля на 180о

Для отливки деталей из алюминиевых и магниевых сплавов применяются более сложные конструкции кокилей с металлическими стержнями, с толкателями и механизированным разъёмом.

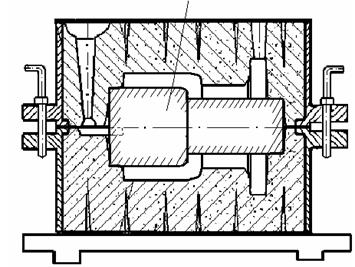

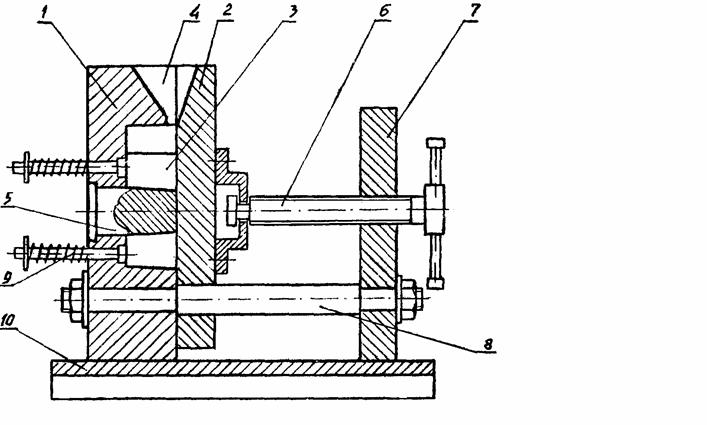

На рис. 1.12 показана схема общего вида кокиля с вертикальной плоскостью разъема для отливки детали хомут из алюминиевого сплава.

Кокиль состоит из неподвижной части 1 и подвижной части 2. Внутри неподвижной части выполнена полость 3, образующая форму детали хомут. Внутри полости установлен металлический стержень 5, образующий в отливке отверстие. Заливка металла в форму осуществляется через литниковую чашу 4 и щелевой питатель. Подвижная часть кокиля перемещается с помощью винта 6, установленного в задней стойке 7, по направляющим 8. После затвердевания отливки и разъёма кокиля отливка удаляется из формы при помощи толкателей 9.

Рис. 1.12. Схема общего вида разъёмного кокиля

2. Порядок проведения работы

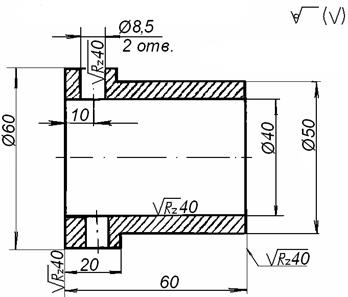

1. Вычертить эскиз детали втулка (рис. 1.13).

«Втулка»

АЛ2 ГОСТ 2685

Рис. 1.13. Эскиз детали «Втулка»

2. Нанести на копию эскиза детали модельно-литейные указания: разъем модели и формы, расположение отливки в форме («В» и «Н»), припуски на механическую обработку, формовочные уклоны, форму стержней и размеры стержневых знаков, усадку, неотливаемые отверстия.

З. В соответствии с модельно-литейными указаниями вычертить модель детали и стержневой ящик. Выполнить эскизы элементов литниковой системы.

4. Загрузить в электропечь тигель с необходимым количеством сплава, из которого будет отливаться деталь.

5. Приготовить З кг формовочной смеси следующего состава:

– сухая отработанная формовочная смесь – 90 %;

– сухой свежеприготовленный кварцевый песок – 8 %;

– сухая свежеприготовленная огнеупорная глина – 2 %;

– вода – 5 % (сверх 100%).

Взвешенные компоненты формовочной смеси загрузить в лабораторные бегуны. Произвести перемешивание их в сухом виде в течение 2...3 минут. Добавить в смесь воду и продолжить перемешивание еще в течение 5...6 минут. Приготовленную смесь выгрузить в металлический противень.

6. Приготовить 0,1...0,2 кг стержневой смеси, для чего взять указанное количество формовочной смеси и добавить в нее 2...3 % опилок или торфяной крошки и перемешать вручную.

7. Изготовить стержень. Стержневой ящик установить на плиту. Наполнить полость ящика стержневой смесью и уплотнять ее при помощи трамбовки. Загладить торцевые части стержня и при помощи душника произвести по оси стержня накол для получения вентиляционного канала. Извлечь стержень из стержневого ящика и поместить в сушильный шкаф для сушки. Сушка производится в течение 1...1,5 часа при температуре 350...400° С.

8. Изготовить и собрать форму. Нижнюю половину модели, не имеющую центрирующих шипов, и модели питателя кладут плоскостью разъема на подмодельную плиту. Сверху устанавливают нижнюю опоку плоскостью разъёма вниз так, чтобы расстояние от модели до стенок опоки было примерно одинаковым. На модель насыпают слой формовочной смеси 20...30 мм и уплотняют ее руками вокруг всей модели. Наполняют формовочной смесью остальной объем опоки. Клиновым концом трамбовки смесь уплотняют сначала у стенок опоки, а затем в средней части. После добавления смеси выше краёв опоки ее уплотняют тупым концом трамбовки. Излишек смеси срезают линейкой. Душником накалывают вентиляционные каналы.

Заформованную опоку переворачивают на 180 град. Формовочную смесь по разъему заглаживают гладилкой. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину модели и модели шлакоуловителя, стояка и выпора. Поверхность разъема формы посыпают тонким слоем сухого кварцевого песка или графита, чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке. По центрирующим штырям на нижнюю опоку устанавливают верхнюю опоку.

Производят наполнение и уплотнение смеси в верхней опоке в таком же порядке, как и в нижней.

После накалывания вентиляционных каналов гладилкой вокруг стояка прорезают литниковую чашу.

Модели стояка и выпора слегка раскачивают и удаляют из верхней полуформы. Верхнюю опоку снимают и переворачивают на 180 град. Из полуформы после легкого раскачивания удаляют модель отливки и модели шлакоуловителя и питателей. Обе полуформы отделывают и припыливают серебристым графитом, тальком или другими пылевидными материалами с целью получения отливок с более чистой поверхностью.

В нижнюю полуформу устанавливают высушенные и охлаждённые стержни и закрывают ее по центрирующим штырям верхней полуформой.

На верхнюю полуформу устанавливают груз для предотвращения ухода жидкого металла через разъем формы во время заливки.

9. Залить форму жидким металлом (работу с расплавленным металлом и горячей отливкой выполняет учебный мастер). Металл перед заливкой должен быть перегрет на 100… 160° С выше температуры плавления для повышения жидкотекучести. При достижении заданной температуры сплава тигель вынимают из печи и выдерживают некоторое время для выделения

газов, всплывания шлака и неметаллических включений, которые с поверхности жидкого металла удаляют. Разливку сплава ведут, не прерывая струи, до появления его из отверстия выпора.

10. Выбить отливку из формы. Форму разрушают после затвердевания и частичного остывания отливки (через 10…15 минут после заливки). Извлечённую отливку охлаждают и очищают.

11. Вычертить эскизы формовки (нижней опоки, верхней опоки) и формы в сборе.

12. Вычертить эскиз готовой отливки с элементами литниковой системы в аксонометрии.

13. Произвести заливку алюминиевым сплавом кокиля и центробежной машины. Оценить качество отливок, полученных литьем в кокиль, центробежную машину и в песчано-глинистую форму.

| <== предыдущая лекция | | | следующая лекция ==> |

| Третий метод самоуспокоения— релаксация. Ее 8 страница | | | ЭПОХА АНТИЧНОЙ КУЛЬТУРЫ. |

Дата добавления: 2019-02-07; просмотров: 5838;