Общие сведения и технические данные

Получаемая из контактной сети электрическая энергия преобразуется тяговым двигателем в энергию механическую. Вращающий момент передается с вала двигателя на колесную пару двусторонней одноступенчатой косозубой передачей.

Шестерни смонтированы на валу двигателя, а зубчатые колеса на оси колесной пары. Привод каждой колесной пары электровоза индивидуальный. Подвешивание тягового двигателя опорно-осевое.

Основные технические данные ТЭД:

| Часовой режим | |

| Мощность Напряжение на коллекторе Ток якоря Частота вращения К. п. д. двигател | 525 кВт 1500 В 380 А 735 об/мин 92,9% |

| Продолжительный режим | |

| Мощность Напряжение на коллекторе Ток якоря Частота вращения К. п. д. двигателя | 470 кВт 1500 В 340 А 765 об/мин 93,2% |

| Количество вентилирующего воздуха Класс изоляции Сопротивление обмотки якоря при 20°С Сопротивление обмотки катушек главных полюсов при 20°С То же добавочных полюсов при 20°С Масса двигателя без зубчатой передачи | 95 м3/мин В 0,0473 Ом 0,0442 Ом 0,0237 Ом 5400 кг |

Конструкция

Тяговый двигатель постоянного тока с последовательным возбуждением.

Восьмигранный остов 2 ТЭД является одновременно и магнитопроводом, и корпусом, внутри которого расположены все основные детали и узлы двигателя.

В этой стальной отливке закреплено по четыре главных и добавочных полюса, четыре щеткодержателя, подшипниковые щиты с роликовыми подшипниками, в которых вращается якорь двигателя.

На одной из наружных вертикальных стенок остова имеются приливы для крепления букс моторно-осевых подшипников. С противоположной стороны два прилива (носика) служат для опоры двигателя через пружинную рамку на поперечный брус тележки. Вверху и внизу остова над коллектором якоря имеются два люка, закрываемые крышками с пружинными замками. Через оба люка производят контроль за состоянием коллектора и щеточных аппаратов.

Главные полюсы расположены в остове по вертикальной и горизонтальной осям. Их сердечники собраны из листовой

стали толщиной 1,5 мм и скреплены заклепками. Добавочные полюсы стальные,литые.

Главные и добавочные полюсы закреплены к остову стальными болтами. Катушка главного полюса имеет 48 витков. Она намотана плашмя в два слоя из мягкой медной шины размерами 4,1 х 32 мм.

Межслойная изоляция - прокладка из миканита и асбестовой бумаги суммарной толщиной 2,5 мм. Межвитковая изоляция - электронит толщиной 0,3 мм.

Корпусная изоляция катушек главных полюсов двигателя состоит из семи слоев вполуперекрышу микаленты толщиной

0,13 мм, одного слоя встык и одного слоя вполуперекрышу киперной ленты толщиной 0,45 мм.

Для обеспечения устойчивой коммутации двигателей в переходных режимах между остовом и сердечником добавочных полюсов предусмотрены прокладки из дюралюминия толщиной 6 мм. На конце сердечников полюсов вдоль боковых граней закреплены уголки из латуни.

Катушки добавочных полюсов намотаны на ребро из мягкой медной полосы размерами 4,4 х 28 мм. Межвитковая изоляция катушек добавочных полюсов состоит из асбестовых прокладок 7 толщиной 0,3 мм.

Корпусная изоляция такая же, как и у катушек главных полюсов. Катушки добавочных полюсов на электровозах ВЛ8, начиная с № 907, имеют корпусную изоляцию, состоящую из четырех слоев стеклоэскапоновой ленты ЛСЭЛ толщиной 0,17 мм, намотанной вполуперекрышу.

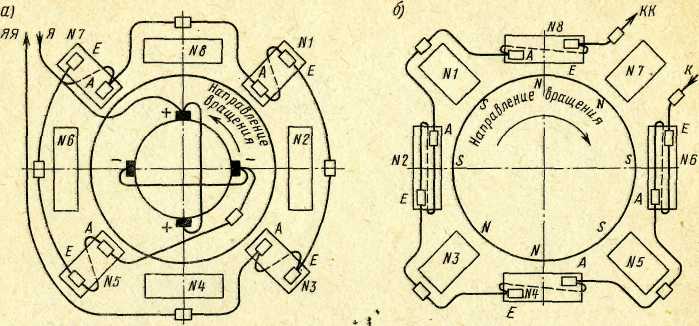

Рис. 2. Схемы соединения обмоток якоря и добавочных полюсов (а) и главных полюсов (б) тягового двигателя НБ-406Б

Рис. 2. Схемы соединения обмоток якоря и добавочных полюсов (а) и главных полюсов (б) тягового двигателя НБ-406Б

Моторно-осевые подшипники - трения скольжения. Вкладыши изготовлены из латуни и по внутренней поверхности залиты баббитом марки Б16. Вкладыш, прилегающий к буксе моторно-осевого подшипника, имеет окно для подачи смазки. Начиная с электровоза ВЛ8 №101, вкладыш, прилегающий к остову, имеет паз для установки шпонки; на первых сериях электровозов вкладыш закрепляли болтом.

Щеткодержатель состоит из корпуса и кронштейна, скрепленных между собой болтами. В латунном корпусе щеткодержателя имеется окно, в которое вставляют две щетки размерами 20 х 50 х 60 мм, прижимаемые к коллектору пружинами.

Нажатие на щетку должно быть в пределах:

3,53 - 4,12 кгс/см2.

Регулирование положения щеток по отношению к рабочей части коллектора у тягового двигателя НБ - 406Б осуществляют поворотом эксцентричной шайбы под болтом, крепящим корпус щеткодержателя к кронштейну.

Кронштейн крепят к остову двумя болтами. Изоляция кронштейна от остова осуществлена запрессовкой стальных пальцев в тело кронштейна на слюде. После запрессовки в пальцах сверлят отверстия и в них нарезают резьбу под болты крепления.

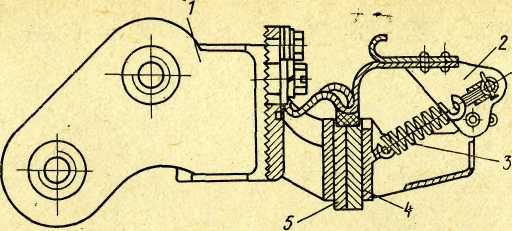

На электровозе ВЛ8, начиная с № 907, в тяговых электродвигателях применяют щеткодержатели с уменьшенной консолью и цилиндрическими пружинами; кронштейны щеткодержателя сделаны из пластмассы (рис. 3).

Рис. 3. Щеткодержатель с пластмассовым кронштейном тягового двигателя НБ-406Б:

1- кронштейн;2 - нажимной палец;3 - пружина; 4 - корпус щеткодержателя; 5 - щетка;

Кронштейны состоят из втулок с резьбой и каркаса с гребенкой, опрессованных пластмассой, которая изолирует щеткодержатель от остова. Поверхность пластмассы кронштейна покрыта дугостойкой эмалью.

Якорь двигателя состоит, из:

- обмотки, вложенной в пазы сердечника, собранного в пакет из лакированных с обеих сторон листов электротехнической стали толщиной 0,5 мм;

- стальной втулки;

- задней и передней нажимных шайб;

- вала;

Сердечник имеет отверстия для прохода вентилирующего воздуха.

Передняя нажимная шайба одновременно является втулкой коллектора.

Все детали якоря собраны на общей втулке, напрессованной на вал якоря, что обеспечивает возможность замены вала.

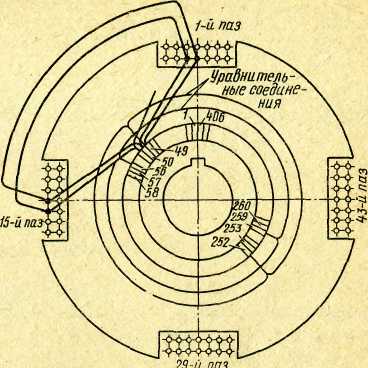

Обмотка якоря состоит из 58 катушек и 58 уравнительных соединений, концы которых впаяны в петушки коллектора. В каждой катушке имеется 14 отдельных стержней, расположенных в два ряда, по 7 шт. в ряду (рис. 4).

Эффективный проводник состоит из двух стержней медного провода размерами 1,08 х 8,6 мм, изолированных друг от друга одним слоем микаленты толщиной 0,075 мм вполуперекрышу. Корпусная изоляция катушки состоит из восьми слоев микаленты толщиной 0,1 мм и одного слоя стеклоленты толщиной 0,1 мм, уложенных вполуперекрышу.

Уравнительные соединения изготовляют из обмоточного провода МГМ размерами 1,08 х 4,4 мм и изолируют тремя слоями микаленты 0,075 мм и одним слоем стеклоленты 0,1мм, уложенных вполуперекрышу. В пазовой части обмотка якоря закреплена текстолитовыми клиньями, а лобовые части-двухслойными бандажами из стальной проволоки.

Коллектор тягового двигателя набран из 406 медных пластин и имеет диаметр рабочей поверхности 565 мм;

Медные пластины изолированы друг от друга миканитовыми прокладками. От нажимного конуса и корпуса коллектор изолирован миканитовыми манжетами и цилиндром. Начиная с электровоза ВЛ8 №075, коллектор тягового двигателя модернизирован, в частности, усилено уплотнение коллекторной камеры, предусмотрены две посадочные поверхности конуса коллектора на втулку, введено дополнительное уплотнение жгутом по второй поверхности, а также с целью лучшего уплотнения между головкой коллекторного болта и конусом коллектора введена предохранительная шайба.

Вентилирующий воздух подается в двигатель через патрубок над коллектором; выход воздуха предусмотрен через отверстия на торцовой стенке остова и в подшипниковом щите со стороны, противоположной коллектору.

Для предотвращения попадания в тяговый двигатель пыли, воды и снега через вентиляционные отверстия установлены свар-

ные кожуха, состоящие из верхней и нижней частей и уплотнения, которые совместно с кожухом зубчатой передачи создают снегозащитную камеру. По наружному периметру защитных кожухов имеются лабиринты с проемами для выхода охлаждающего воздуха.

В качестве якорных подшипников в двигателе НБ - 406Б применены радиальные цилиндрические роликоподшипники тяжелой серии 92428 М, обеспечивающие разбег якоря в пределах 5,9 - 8,4 мм. Подшипники смонтированы в стальных подшипниковых щитах, плотно пригнанных к остову и закрепленных к нему болтами с предохранительными шайбами.

Рис. 4. Схема соединения обмотки якоря тягового двигателя

НБ - 406Б с коллекторными пластинами

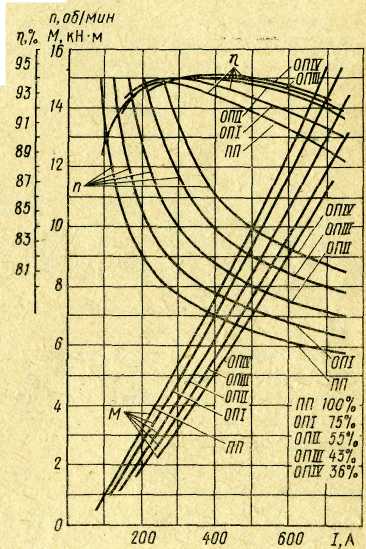

Рис. 5. Электромеханические характеристики тягового двигателя

НБ - 406Б при напряжении на коллекторе 1500В

КОНТРОЛЬНЫЕ ВЕЛИЧИНЫ В ЭКСПЛУАТАЦИИ

Диаметр коллектора должен быть не менее 535 мм;

Ширина петушка не менее 15 мм.

Канавка коллектора (имеющая нормальные размеры по ширине 10 ± 0,3 и глубине 4 + 2 мм) должна иметь постоянный размер по глубине; уширение возможно лишь в сторону петушков. Длина рабочей части коллектора тягового электродвигателя должна оставаться постоянной.

Дата добавления: 2018-11-25; просмотров: 394;