Намагничивание деталей

В технологических картах на магнитопорошковый контроль вагонных деталей в графе "ОПЕРАЦИИ КОНТРОЛЯ" должны быть указаны технологические операции процесса намагничивания с учетом применяемого дефектоскопа, вида и способа намагничивания.

При контроле вагонных деталей применяются следующие виды намагничивания: полюсное (продольное или поперечное), циркулярное и комбинированное. Способы и схемы намагничивания приведены в таблице 3.2. Способ намагничивания деталей определяется формой и габаритами контролируемых деталей, а также от местоположения и направления ожидаемых дефектов.

Применяются следующие виды намагничивающего тока: переменный, постоянный и импульсный (последовательность импульсов) - при контроле СОН. Намагничивание импульсным током при контроле СОН осуществляется путем пропускания по детали или намагничивающему устройству не менее трех импульсов тока.

Таблица 3.2 Основные виды и способы намагничивания, применяемые при контроле деталей вагонов

| Вид намагничивания | Способ намагничивания (дефектоскопы или НУ) | Схема намагничивания |

Полюсное (продольное и поперечное)

При намагничивании протяженных деталей вектор напряженности магнитного поля направлен вдоль детали, что позволяет выявлять поперечные трещины Полюсное (продольное и поперечное)

При намагничивании протяженных деталей вектор напряженности магнитного поля направлен вдоль детали, что позволяет выявлять поперечные трещины

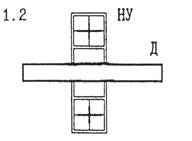

| При помощи электромагнита (МД-14П. УНМД-300/2000. ЭМПД-12/36В) | |

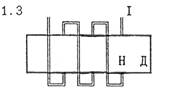

| При помощи соленоида (МД-12ПШ, МД-12ПЭ. МД-12ПС, МД-13ПР, МД-14П - соленоиды) | ||

| При помощи кабеля, свитого в соленоид или навитого на деталь (МД-14П, УНМД-300/2000) | ||

Циркулярное

При намагничивании силовые линии магнитного поля замыкаются вокруг проводника с током, при этом выявляются продольные трещины. направление которых совпадает с током. Циркулярное

При намагничивании силовые линии магнитного поля замыкаются вокруг проводника с током, при этом выявляются продольные трещины. направление которых совпадает с током.

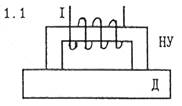

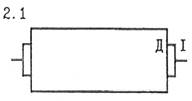

| Пропусканием тока по контролируемой детали (Электроконтакты дефектоскопов и установок: МДУ-КПВ. УНМД-300/2000, МДС-5) | |

| Пропусканием тока по проводнику, пропущенному в сквозное отверстие в детали (МД-14П, УНМД-300/2000, УМДП-01) | ||

| Пропусканием тока по тороидальной обмотке (УМД-300/2000,МД-14П) |

Условные обозначения: НУ-намагничивающее устройство. Д- контролируемая деталь.I-электрический ток.

Рис 3.1

Распределение магнитного поля соленоида при намагничивании различных участков протяженных деталей: а) концов деталей; б) участков, имеющих переменное сечение.

Н - вектор напряженности магнитного поля на поверхности детали:

Ht и Нn - тангенциальная и нормальные составляющие Н;

Нд - Напряженность поля дефекта;

ДН - зона достаточной намагниченности.

При намагничивании контролируемых деталей необходимо учитывать ряд факторов, влияющих на выявляемость дефектов, то есть на чувствительность контроля.

Вектор напряженности магнитного поля в любой точке намагниченной детали можно разложить на две составляющие: тангенциальную (направленную вдоль контролируемой поверхности) Ht и нормальную (направленную перпендикулярно контролируемой поверхности) Нn. Поле дефекта формируется за счет тангенциальной составляющей поля (Рис- 3.1а). Если нормальная составляющая поля превышает тангенциальную составляющую поля более, чем в_3раза ( Hn/Ht > 3), выявляемость резко ухудшается.

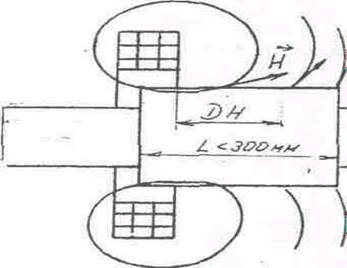

Это явление наблюдается при полюсном намагничивании соленоидами протяженных деталей на расстоянии 20 - 50 мм от конца детали и в местах резкого изменения сечения детали, т.е. вблизи полюсов, образовавшихся при намагничивании детали. Чем короче деталь, тем больше влияние полюсов. Чтобы устранить это явление, необходимо детали длиной менее 300 мм, при отношении длины к диаметру L/D < 5, удлинить с помощью специальных наконечников или составить их в цепочки.

В качестве удлинительных наконечников может быть использована любая деталь такого же или большего сечения, чем контролируемая или специально изготовленная технологическая деталь, представляющая брусок, размеры которого не менее (100 х 140 х 80) мм, набранный из трансформаторного железа любой марки. Размер и форма бруска могут быть изменены в зависимости от размеров и формы контролируемой детали (Рис. 3.2). Пластины в наборе во время контроля должны располагаться вдоль детали, являясь ее продолжением.

|

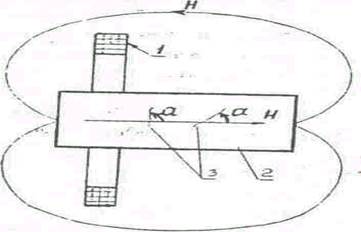

При установке детали в положение контроля для достижения наилучшей выявляемости необходимо намагничивающее устройство и контролируемую деталь располагать таким образом, чтобы угол между направлением вектора напряженности магнитного поля и трещиной был близок к 90 градусам. Выявляемость дефектов значительно ухудшается в случаях, когда угол между направлением ожидаемых дефектов и направлением намагничивающего поля меньше 30 градусов (Рис. 3.3). Если направление распространения трещин заранее неизвестно, а также, если деталь имеет сложную форму, то намагничивание нужно проводить последовательно в. нескольких направлениях.

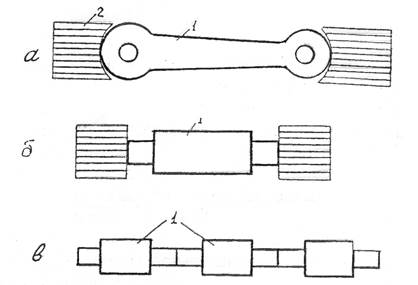

Рис. 3.2 Способы намагничивания коротких деталей: с помощью

удлинителей (а и б); составлением коротких деталей в цепочки (в).

1 - намагничиваемая деталь; 2 - удлинители

Рис. 3.3

Влияние положения трещины по отношению к силовым линиям магнитного поля (или положению соленоида) на выявляемость дефекта.

Н - вектор напряженности Магнитного поля; 1 - соленоид;

2 - деталь; 3 - трещины.

Дата добавления: 2018-09-24; просмотров: 1437;