Структуры и алгоритмы функционирования СТД

При функциональном алгоритме работы СТД осуществляется сравнение реакции объекта и эквивалентной модели (ЭМ) на одно и то же известное воздействие.

Рис. Структура системы технической диагностики с эквивалентной моделью. ОД - объект диагностики, ЭМ - эквивалентная модель

Как видно из схемы, входное воздействие х поступает одновременно на ОД и ЭМ и выходные реакции объекта и модели у сравниваются. Сигнал z на выходе сравнивающего устройства характеризует состояние объекта. При z = 0 свойства ОД и ЭМ будут идентичны, т.е. объект работоспособен. Этот метод может быть также использован и при тестовом диагностировании.

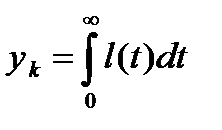

Качество показателя при оценке состояния ОД в данном случае оценивается по критерию вида

где l(t) = yO(t) – yM(t); yO(t) и yM(t) - реакции объекта и модели, соответственно.

При тестовом алгоритме диагностирования используемые методы различаются по характеру формирования тестового воздействия и способу обработки результатов реакции объекта.

Эффективность и необходимость применения тестовых структур определяется широким использованием в электронной промышленности методов групповой технологии и тем, что большинство узлов электронной аппаратуры, особенно в интегральном исполнении, не может быть испытано индивидуально. При этом источники ненадежностиненадёжности являются скрытыми и проявляются только при эксплуатации ЭУ в виде внезапных отказов.

Тестовая структура – совокупность конструктивных элементов, не являющихся рабочими элементами электронного устройства и предназначенных для получения косвенной информации для оценки параметров узлов электронного устройства.

Часто из-за сложности ЭУ их параметры не могут быть описаны детерминированными закономерностями. Применение групповых методов в технологии ЭУ обеспечивает тесную связь между параметрами контролируемого ЭУ и тестовой схемы. Поэтому анализ более простых тестовых структур позволяет выявлять причины отклонений параметров более сложных ЭУ. Вследствие случайных отклонений параметров технологических процессов, флуктуаций свойств материалов и элементов случайную природу имеет и характер распределения выходных параметров ЭУ. Чаще всего при анализе параметров тестовых структур достаточно ограничиться двумя первыми моментами статистического распределения – средним значением параметра и среднеквадратичным отклонением. Может применяться также граничное значение параметра, при котором проявляется конкретный дефект ЭУ.

Например, при контроле дисковых накопителей хранения информации контролируется либо частота появления ошибок при фиксированной пониженной величине тока записи, либо минимальное значение тока записи, при котором вероятность появления ошибок не превышает заданного значения.

Конструкция тестового устройства должна обеспечивать обнаружение каждого повреждающего дефекта в основном ЭУ (соизмеримость свойств тестовой структуры и рабочего устройства) и минимальные затраты на определение причины отказа. Важным фактором при разработке тестовых структур является выбор оптимальной системы анализируемых параметров. При неоптимальном выборе может реализоваться ситуация, когда для каждого тестируемого узла выбранные параметры близки к оптимальным, а устройство в целом является неработоспособным.

При разработке тестовых структур для прогнозирования надежностинадёжности используют два основных подхода:

- конструирование тестовых элементов с параметрами, прогнозирующими показатели надежностинадёжности,

- конструирование тестовых структур, состоящих из критических элементов конструкции.

Возможность оценки характеристик реального сложного ЭУ по результатам испытаний тестовых структур позволяет использовать их для приемочногоприёмочного контроля.

Пример практической реализации системы технической диагностики (СТД)

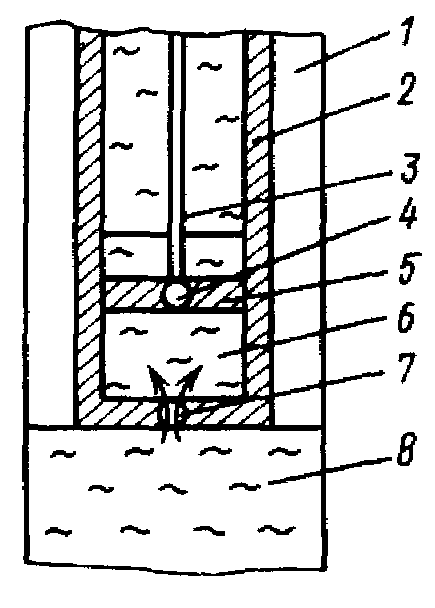

Рассмотрим алгоритмы функционирования структуры СТД на примере диагностики состояния штанговых глубинно-насосных установок (ШГНУ). Кинематическая схема работы глубинного насоса приведена на рис.

Рассмотрим алгоритмы функционирования структуры СТД на примере диагностики состояния штанговых глубинно-насосных установок (ШГНУ). Кинематическая схема работы глубинного насоса приведена на рис.

Кинематическая схема работы глубинного насоса: 1- скважина; 2- колонна труб; 3 - колонна штанг; 4 - нагнетательный клапан (НК); 5 - плунжер; 6 - жидкость под поршнем, 7 - приемный клапан (ПК); 8 -пластовая жидкость. В начале работы открывается клапан 7 и жидкость из пласта устремляется в полость цилиндра. При этом клапан 4 остается закрытым и столб жидкости над ним движется вверх на высоту длины хода плунжера 5. При движении точки подвеса штанг (ТПШ) вниз сначала происходит сжатие штанг, и вес столба жидкости передается на трубы. Потом открывается клапан 4 и жидкость из нижней полости цилиндра поднимается в пространство под поршнем. Клапан 7 остаетсяостаётся закрытым, предотвращая переток жидкости из цилиндра насоса обратно в пласт.

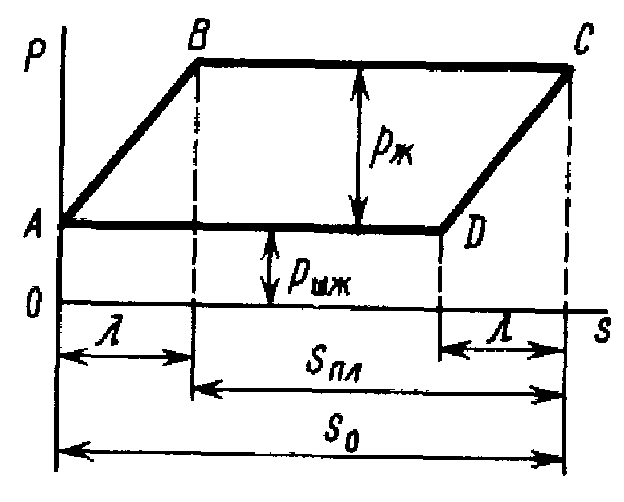

наиболее полную диагностическую информацию о состоянии насоса дает динамометрирование (процесс получения зависимости р = f(s), где р - усилие на штоке от перемещения s в точке подвеса штанг). Простейшая теоретическая динамограмма нормальной работы установки приведена на рис. Она представляет собой параллелограмм ABCD, у которого АВ и CD- участки восприятия и снятия нагрузки; ВС и DA — участки неизменной нагрузки при ходе плунжера вверх и вниз;

АВС и CDA- участка участки хода ТПШ вверх и вниз.

| s0 | - длина хода ТПШ |

| S | - длина хода плунжера (м) | |

| l | - деформация штанг и труб (м) | |

| РЖ | - вес столба жидкости над плунжером (кг) | |

| РЖТ | - вес штанг в жидкости (кг) |

Рис. Простейшая теоретическая динамограмма

У практических динамограмм участки ВС и DA искажены колебаниями усилий из-за динамики работы глубинно-насосного оборудования. При этом форма динамограмм однозначно соответствует определенномуопределённому состоянию насоса.

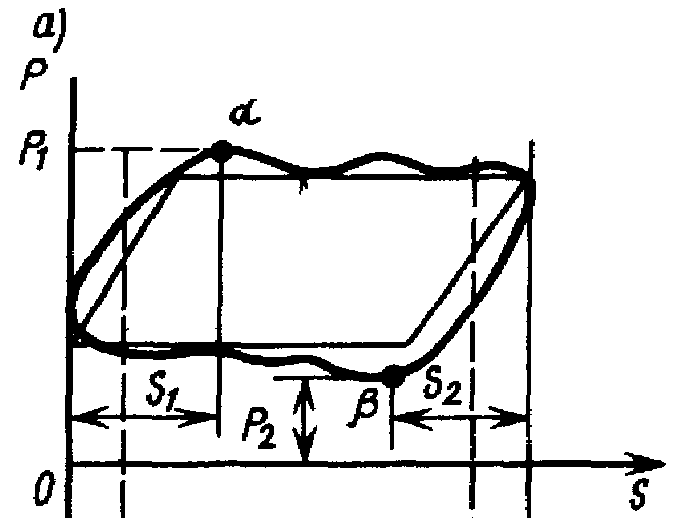

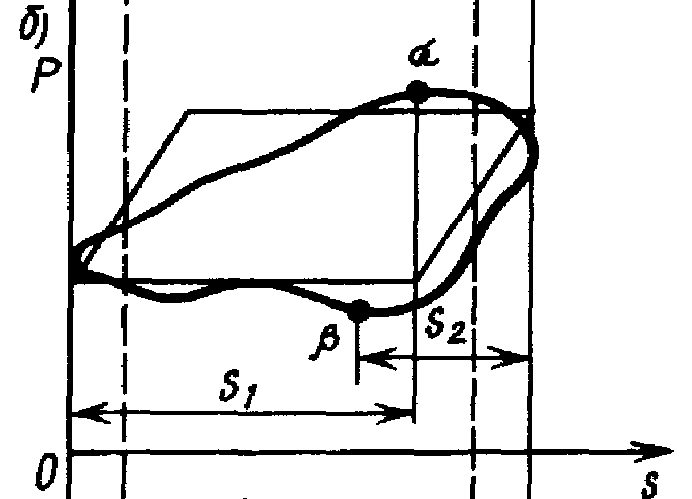

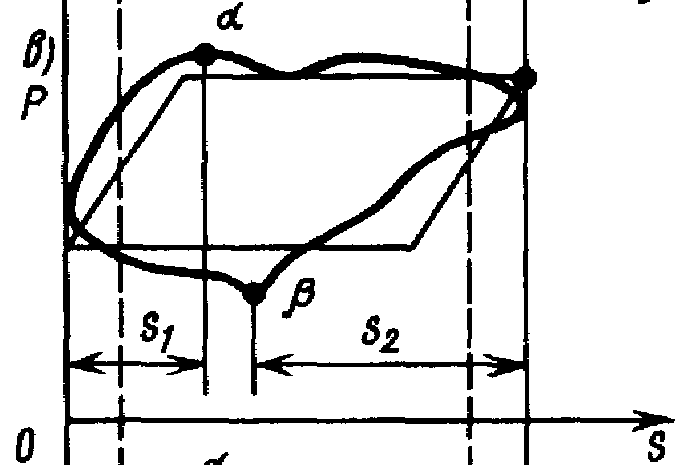

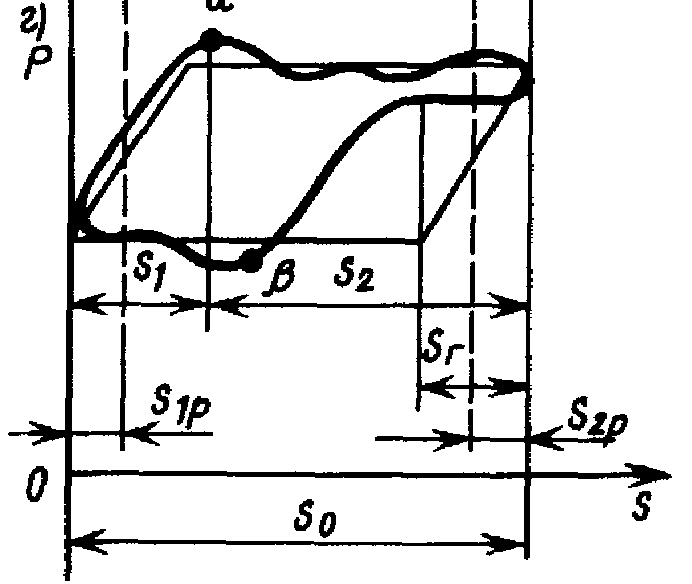

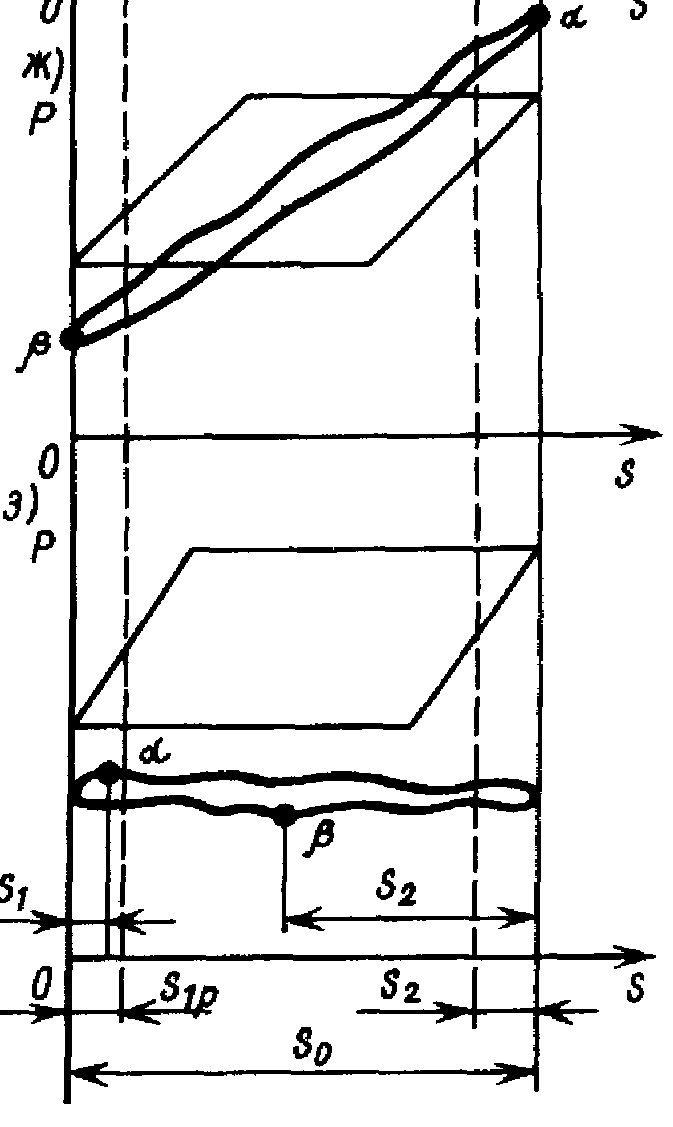

Можно выделить практические динамограммы для основных классов состояния ШГНУ. Динамограмма является диагностической моделью ШГНУ. Изучение форм динамограмм позволяет выявить характерные признаки различных неисправностей и на их основе построить алгоритм диагностирования ШГНУ. Так, утечка в нагнетательном клапане УНК характеризуется уменьшением крутизны линии восприятия нагрузки (ЛВН) с увеличением крутизны линии снятия нагрузки ЛСН. При утечке в приемномприёмном клапане (УПК) наблюдается обратная картина. При наличии прихвата плунжера (ПП) форма динамограммы вытягивается вдоль линии, параллельной ЛВН теоретической динамограммы, а при обрыве штанг - параллельно линии веса штанг в жидкости.

Нормальная работа насоса

Нормальная работа насоса

Утечка в приемном клапане 7

Утечка в приемном клапане 7

Утечка в нагнетательном клапане 4

Утечка в нагнетательном клапане 4

Незаполнение насоса

Незаполнение насоса

Прихват штанг насоса (ж) и обрыв штанг насоса (з)

Прихват штанг насоса (ж) и обрыв штанг насоса (з)

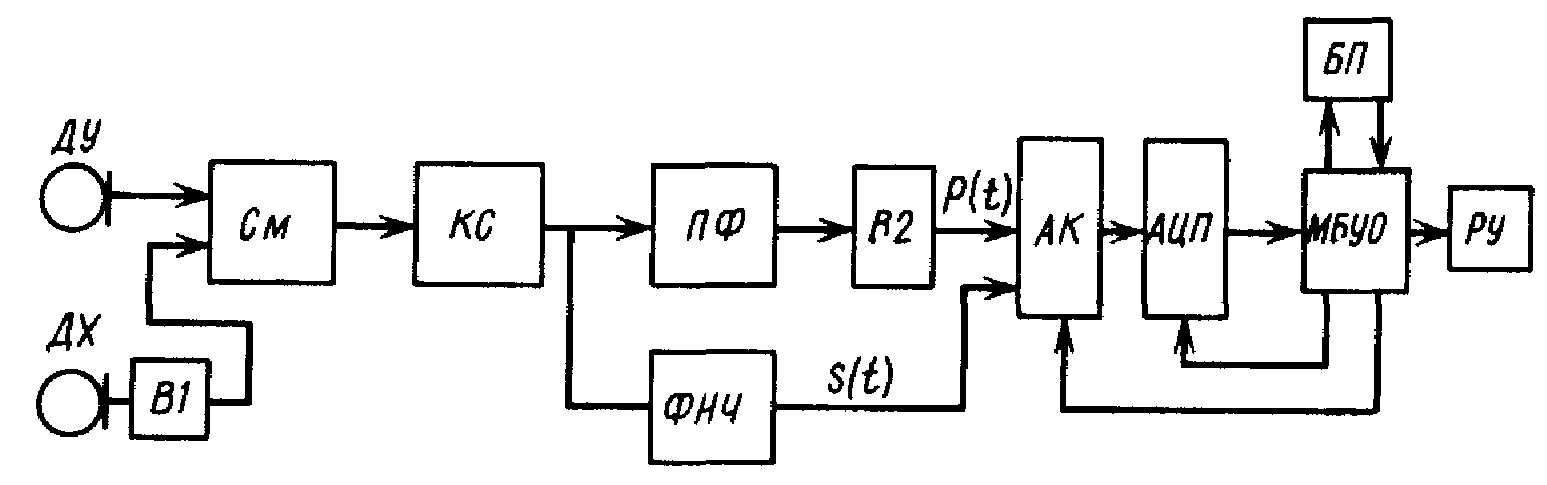

Перед началом работы системы диагностирования вводится массив дискретных отсчетов замкнутого графика динамограммы р = f(sJ) с шагом дискретизации Ds. Затем определяются координаты экстремальных точек: a(s1, p1) - максимум функции p(s) и b(s2, p2) – минимум функции p(s). Определяется разность ординат Dр = p1 – р2 экстремумов и проверяются условия соответствия совокупностей координат практической динамограммы одному из основных классов состояния насоса. По выполнению условий принимают решение о состоянии насоса. Структура системы технического диагностирования глубинной насосной установки приведена на рис.

В1, В2 - выпрямитель;См - смеситель, ПФ - полосовой фильтр; ФНЧ - фильтр нижних частот; АК - аналоговый коммутатор; БП - блок памяти; МБУО - микропроцессорный блок управления и обработки; РУ - регистрирующее устройство; КС - канал связи; ДУ - датчик усилия; ДХ - датчик хода; БП - блок питания.

Сигналы с выходов датчиков усилия ДУ и хода ДХ передаются через смеситель См по каналу связи КС, разделяются с помощью ПФ, ФНЧ. После В2 сигналы усилия р(t) и хода s(t) поочередно поступают через АК на вход АЦП, где происходит их измерение в отсчетные моменты времени t. Измеренные значения p(t) и s(t) записываются с выхода АЦП в блок памяти БП. Далее по программе, записанной в блоке памяти, МБУО осуществляет обработку значений p(t) и s(t) для формирования графика динамограммы р = F(s). Затем осуществляется анализ динамограммы и определяется один из классов состояния глубинного насоса. График динамограммы вместе с результатом ее интерпретации отображается на регистрирующем устройстве РУ.

Дата добавления: 2017-02-20; просмотров: 909;