ТЕХНИЧЕСКАЯ ДИАГНОСТИКА В ПРОЦЕССАХ ИСПЫТАНИЙ РЭС

Основные понятия и определения технической диагностики

Методы технической диагностики ЭУ при испытаниях применяют с целью оценки состояния и прогнозирования работоспособности ЭУ по величине стабильности наиболее информативных параметров. Современные ЭУ представляют собой сложные устройства, выходные параметры которых связаны определеннымиопределёнными функциональными зависимостями с входными сигналами, помехами и внутренними процессами, которые можно оценить только методами технической диагностики.

Техническая диагностика – научная дисциплина, в которой исследуются формы проявления отказов в технических устройствах, разрабатываются способы их обнаружения и принципы построения диагностических систем контроля. Техническая диагностика применяется в качестве теоретического фундамента для создания оптимальных систем автоматического контроля технологических процессов производства ЭУ. Предметом исследования технической диагностики являются объекты контроля.

Задачей систем технической диагностики (СТД) является установление места и причины неисправностей объектов диагностирования (ОД).

В однотипных устройствах значения параметров элементов каждого конкретного блока, сборочной единицы и т.п. всегда несколько отличаются от заранее установленных номинальных величин вследствие технологических допусков, отклонения параметров технологических процессов. Следовательно, контролируемые параметры ЭУ можно рассматривать как величины случайные.

Под объектом контроля понимаются технические устройства (радиоэлектронная аппаратура, микроэлектронные устройства, изделия электронной техники), информацию о состоянии которых необходимо получать в процессе изготовления, испытании или эксплуатации.

В общем случае, применение методов технической диагностики связано с необходимостью выполнения ряда предварительных операций:

-разделение объекта контроля на блоки, сборочные единицы и элементы, отличающиеся общностью технологических процессов или процессов измерения их параметров;

-установление для каждого блока, сборочной единицы и элемента типичных видов, механизмов описания этих механизмов;

-определение оптимальной информативной совокупности контролируемых параметров (признаков), выбор способов и средств их измерения;

-выбор рациональных критериев сравнения параметров (признаков) технического устройства и математической модели для принятия решения о его состоянии с высокой степенью достоверности.

Основными понятиями в технической диагностике являются: "Состояние" и "Признак".

Состояние объекта контроля, при котором он в момент испытания, или эксплуатации соответствует всем техническим требованиям в отношении его основных контролируемых параметров (признаков), называется работоспособным состоянием Ci.

Состояние объекта контроля, при котором он в момент испытания, или эксплуатации не соответствует хотя бы одному техническому требованию, установленному в отношении выполнения заданных функций, называется неработоспособным состоянием Cj.

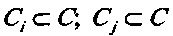

Таким образом, множество всех состояний С объекта контроля при испытании можно разбить на два подмножества: подмножество работоспособных состояний Ci и подмножество неработоспособных состояний Cj .Очевидно, что

Для упрощения задачи, обычно предполагается, что объект контроля имеет одно работоспособное состояние С1 и N-1 неработоспособных состояний.

Множество состояний {С} объекта контроля характеризуется множеством признаков {у} = Y.

Признак– обобщенное понятие параметра. Параметр характеризует количественную или качественную меру какой-либо физической величины. С помощью признака фиксируется лишь факт (событие) нахождения параметра в заданных пределах, что дает возможность результаты контроля представлять в формализованном виде: "В норме – Не в норме", "Годен - Не годен", "1 – 0" и т.п. Признаки состояния могут являться логическими функциями параметров объекта контроля. Наличие или отсутствие признака (1 или 0) можно установить после выполнения операции контроля или измерения параметра.

Постановка любых задач технической диагностики правомерна лишь в том случае, если определено понятие состояний системы и указаны признаки, их ограничивающие.

Контроль – проверка соответствия продукции, процессов ее создания, применения, транспортировки, хранения, технического обслуживания и ремонта, а также технической документации, установленным техническим требованиям. Применительно к производству ЭУ, контроль – это проверка соответствия параметров технологических процессов, а также параметров продукции, используемой в производстве (микросхем, слитков, пластин, структур и кристаллов) техническим требованиям. Любой контроль предусматривает получение информации о фактическом состоянии объекта контроля и сопоставление этой информации с установленными требованиями, нормами и показателями. Обнаруженные соответствия или несоответствия фактических данных ожидаемым могут быть выражены в виде признаков.

Измерение – процесс приема и преобразования информации об измеряемой физической величине с целью получения количественного результата, ее сравнения с принятой шкалой или единицей измерения в форме, наиболее удобной для дальнейшего использования. Для целей технической диагностики количественный результат измерения может быть преобразован в признак: наличие признака 1, отсутствие признака 0.

ЭУ, как объекты испытаний, условно можно разделить на группы:

- объекты, вход и выход которых связаны функциональной зависимостью;

- объекты, связи входа и выхода которых определяются функционалами;

- объекты, связь входа и выхода которых определяется оператором;

- объекты, не имеющие входов (передающие устройства, генераторы сигналов и т.п.).

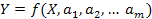

В общем виде функциональная зависимость между входами X и выходами объектов испытаний У определяется зависимостью

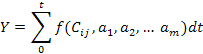

а зависимость Y, выраженную через функционал, с помощью равенства

где а1 ... ат – основные (наиболее информативные) параметры объекта испытания.

Входы и выходы в динамических системах связаны соотношением

Y(t) = A(P) X(t),

где А(Р) – оператор системы, с помощью которого выражается вся совокупность математических действий, связанных со всеми физическими преобразованиями, осуществляемыми над входной функцией X для оценки выходной функции Y.

Испытания ЭУ, особенно новых и модернизированных образцов, сводятся к решению задач:

- оптимального выбора контролируемых (измеряемых) параметров;

- оценке состояния ЭУ по результатам испытаний;

- поиска отказавших при испытании элементов, сборочных единиц, блоков и т.п.

Выбор параметров для оценки состояния ЭУ основывается на отборе параметров физических процессов функционирования и параметров проходящих сигналов. Количество измеряемых параметров зависит от задач испытания и конструктивной сложности ЭУ: для проверки просто функционирования РЭС требуется меньшее количество параметров, чем, например, при поиске отказов или прогнозировании ее работоспособности на определенныйопределённый промежуток времени. С ростом сложности и повышения требований к качеству ЭУ растетрастёт и количество проверяемых параметров.

Так, в современных радионавигационных и радиолокационных комплексных системах самолетасамолёта контролируется до нескольких тысяч параметров.

Всю совокупность контролируемых параметров можно подразделить на группы, характеризующие качество выполнения ЭУ заданных функций:

- параметры входных и выходных сигналов (частота сигналов, длительность импульсов, амплитуда колебаний, мощность излучения и т.п.);

- параметры элементарных операций (усиление, коммутация, сопоставление и суммирование);

- параметры физических процессов, происходящих в узлах ЭУ (пульсации источников питания, напряжение, селектирующие импульсы);

- параметры, не несущие запас энергий (КСВ, входные и выходные сопротивления, коэффициенты шума);

- переходные функции;

- передаточные функции.

Количество и перечень контролируемых при испытании параметров задаются разработчиками ЭУ в нормативно-технической документации и программе испытаний. При этом параметры в ряде случаев выбираются произвольно и часть из них никакой информации о состоянии объекта испытания не несетнесёт. Такой порядок отбора параметров приемлем для простых ЭУ.

Дата добавления: 2017-02-20; просмотров: 1108;