Техническое состояние и работоспособность автомобиля

Техническое состояние автомобиля (агрегата, механизма, детали) определяется совокупностью изменяющихся свойств его элементов, характеризуемых текущими значениями конструктивных параметров Y (таблица 1).

Таблица 1 – Конструктивные элементы автомобиля и их параметры

| Конструктивный элемент | Количество | Конструктивный параметр Yi |

| Агрегат, система | 15…20 | - взаимное расположение деталей и узлов; - присоединительные размеры, зазоры, люфты, ходы; - характер взаимного перемещения, взаимодействия и др |

| Узел, механизм | 70…90 |

Продолжение таблицы 1

| Конструктивный элемент | Количество | Конструктивный параметр Yi |

| Деталь | 15000…25000 | - размер и конфигурация; - вид материала, прочность; - вид соединения (зазоры, натяги); - качество и точность обработки поверхности; - характер взаимодействия и взаимного перемещения; - электрические и гидравлические сопротивления |

Обычно текущие значения конструктивных параметров связывают с наработкой.

Наработка – продолжительность работы изделия, измеряемая единицами пробега (километры), времени (часы), числом циклов. Различают наработку с начала эксплуатации изделия, наработку до определенного состояния (например, предельного), наработку интервальную и др. На автомобильном транспорте, как правило, наработка автомобилей исчисляется в километрах пробега (l), реже (специальные автомобили, внедорожные карьерные самосвалы) – в часах (t). Наработка технологического оборудования исчисляется обычно в часах.

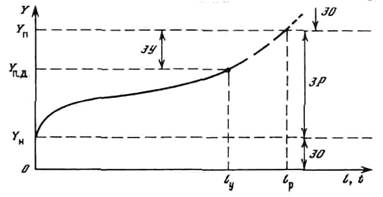

По мере увеличения наработки l, t параметры технического состояния изменяются от номинальных Yн, свойственных новому изделию, до предельных Yп, при которых дальнейшая эксплуатация изделия по техническим, конструктивным, экономическим, экологическим или другим причинам недопустима (рисунок 1).

ЗР – зона работоспособности; ЗО – зона отказов; ЗУ – зона упреждения отказов; Yпд – предельно-допустимое значение параметра; lр – ресурс изделия; lу – ресурс упреждения

Рисунок 1 – Схема изменения параметров технического состояния

Работоспособность – состояние изделия, при котором оно может выполнять заданные функции с параметрами, значения которых соответствуют технической документации, то есть в интервале Yн – Yп (рисунок 1).

Наработка изделия до предельного состояния Yп называется ресурсом – lр.

Если продолжать эксплуатировать изделие за пределами его ресурса, то есть при наработке l > lр, наступает отказ, то есть событие, заключающееся в нарушении или потере работоспособности.

По практическим соображениям внутри зоны работоспособности выделяют так называемую предотказную зону ЗУ, вначале которой (при l = lу) параметр технического состояния достигает своего предельно допустимого Yпд значения. Значение этого параметра называют также упреждающим. Попадание изделия в эту зону свидетельствует о приближении отказа и необходимости принять профилактические меры по его предупреждению.

Величины номинальных, предельных и предельно-допустимых значений параметров технического состояния устанавливаются законами, государственными стандартами, постановлениями правительства, нормативно-техническими и проектно-конструкторскими документами, систематизируются в справочных изданиях.

Применяется также понятие исправность, которое шире понятия работоспособность и соответствует такому состоянию изделия, при котором оно удовлетворяет всем требованиям документации.

Отказ автомобиля – это такое изменение его технического состояния, которое приводит к невозможности начать транспортный процесс или прекращению уже начатого транспортного процесса.

Отказ автомобиля фиксируется в следующих случаях, связанных с техническим состоянием:

- опоздание с выходом на линию;

- прекращение уже начатого транспортного процесса (линейный отказ);

- досрочный возврат с линии (неполное выполнение задания);

- принудительное обоснованное недопущение к работе или прекращение работы автомобиля на линии контрольными органами (ГИБДД, транспортная инспекция, экологическая милиция).

Все остальные отклонения технического состояния от нормы классифицируются как неисправности автомобиля.

Классификация отказов и неисправностей приведена в таблице 2.

Таблица 2 – Классификация отказов и неисправностей

| Признак | Вид |

| 1. Влияние на работоспособность | 1.1 Отказ элемента вызывает отказ автомобиля 1.2 Отказ элемента не вызывает отказ автомобиля (неисправность) |

| 2. Источник возникновения | 2.1 Конструктивные (недостатки конструкции) 2.2 Производственные (несовершенство или нарушение технологии изготовления) 2.3 Эксплуатационные (нарушение правил перевозок и технической эксплуатации, квалификация персонала) |

| 3. Связь с отказами других элементов | 3.1 Зависимые – отказ одного элемента вызван отказом или неисправностью другого элемента 3.2 Независимые – отказ вызван изменением технического состояния или внешними факторами |

| 4. Характер изменения параметра технического состояния | 4.1 Постепенные 4.2 Внезапные |

| 5. Частота | 5.1 С малой наработкой x < (1,5 – 2,0) тыс.км 5.2 Со средней наработкой (2,0 – 3,0) < x ≤ (8,0 – 15,0) тыс.км 5.3 С большой наработкой x > (15,0 – 20,0) тыс.км |

| 6. Продолжительность устранения | 6.1 Не влияют на рабочее время автомобиля 6.2 Влияют на рабочее время автомобиля |

| 7. Место (время) возникновения | 7.1 Линейные – возникают в режиме рабочего времени и нарушают транспортный процесс 7.1.1 Устраняемые на линии 7.1.2 Неустраняемые на линии 7.2 Выявленные в нерабочее время автомобиля |

Существует два метода определения технического состояния изделия: прямой и косвенный. Суть прямого или контактного метода заключается в непосредственном измерении конструктивных параметров. Изменение конструктивного параметра может быть зафиксировано несколькими различными диагностическими параметрами. На этом явлении основывается косвенный или диагностический метод, когда о техническом состоянии изделия судят по косвенным диагностическим параметрам. При этом целесообразно выбрать наиболее эффективные диагностические параметры. Эффективность определяется свойствами однозначности, чувствительности, стабильности, информативности.

Существуют диагностические параметры рабочих процессов и сопутствующих процессов. Диагностические параметры рабочих процессов характеризуют функциональные свойства автомобиля, агрегата, системы. Например, мощность двигателя, скорость автомобиля, расход топлива, тормозной путь. Диагностические параметры сопутствующих процессов сопровождают работу автомобиля, агрегата, системы. Например, температура агрегата, уровень шума или вибрации, содержание продуктов износа в масле, содержание вредных веществ в отработавших газах.

Дата добавления: 2018-06-28; просмотров: 1588;