И подъемно-транспортного оборудования

| Осмотр и виды ремонта | Слесарные работы, нормо-ч. | Станочные работы, нормо-ч. | Прочие работы, нормо-ч. | Всего, нормо-ч. |

| О Т С К | 0.75 4.00 16.00 23.00 | 0.1 2.0 7.0 10.0 | - 0.1 0.5 2.0 | 0.85 6.10 23.50 35.00 |

6. Материалоемкость на все виды ремонтов и техническое обслуживание определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности данной группы оборудования.

7. Нормы запаса деталей и оборотных узлов и агрегатов определяется аналогично потребности в материалах, исходя из количества единиц ремонтной сложности.

Организация планирования и выполнения ремонтных работ. На основе ремонтных нормативов и результатов технического осмотра оборудования составляются годовой, квартальный и месячный планы и графики ремонтных работ.

Планирование ремонтных работ ведется планово-производственным бюро (ППБ) отдела главного механика. Разработка планов начинается с цеховых годовых планов-графиков ремонта, охватывающих все оборудование каждого цеха. На основе годового и квартального планов составляются уточненные месячные планы и графики с учетом данных предшествующих осмотров и проверок. Они являются оперативным заданием цеху на производство ремонтных работ.

Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих против располагаемого месячного фонда времени.

В планах определяются виды технического обслуживания и ремонтных работ, их трудоемкость, плановые простои по каждому виду оборудования, объем ремонтных работ по каждому цеху и предприятию в целом. Одновременно определяется количество и стоимость запасных частей и материалов для ремонта оборудования, численность ремонтного персонала по его категориям.

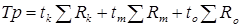

На основании планов-графиков устанавливается трудоемкость всех видов ремонтов по видам работ по формуле

где ∑ R к , ∑ R т , ∑ R о - суммарное количество единиц ремонтной сложности оборудования, подлежащих капитальному, текущему ремонту и обслуживанию;

t к, t т, t о - трудоемкость капитального, текущего ремонтов и осмотров на 1 ремонтную единицу.

Необходимое количество рабочих для выполнения годового объема ремонтных работ по видам (слесарные, станочные и т.д.) определяется по формуле

где:  - эффективный годовой фонд работы 1 рабочего, час.;

- эффективный годовой фонд работы 1 рабочего, час.;

- коэффициент выполнения норм рабочими.

- коэффициент выполнения норм рабочими.

Эффективность выполнения технического обслуживания и ремонта оборудования в значительной степени зависит от их подготовки. Система подготовки ППР включает: конструкторскую, технологическую и организационно-экономическую подготовки.

Конструкторская подготовка включает составление альбомов чертежей сменных деталей; определение номенклатуры и нормализацию (унификацию) сменных деталей и сборочных единиц. Альбомы чертежей деталей составляются на каждую группу оборудования и содержат паспорт и схемы - кинематическую, гидравлическую, пневматическую, электрическую и смазки; чертежи общего вида сборочных единиц и рабочие чертежи сменных деталей; спецификации подшипников, резиновых изделий - сальников, ремней и т.д., нормалей, аппаратуры, покупных деталей и т.п. Эти альбомы используются при технологической подготовке ремонтных работ, а также для изготовления сменных деталей и узлов, для решения вопросов, связанных с конструктивной унификацией деталей, с внедрением заменителей дефицитных черных и цветных металлов, с модернизацией оборудования.

Технологическая подготовка заключается в формировании типовых техпроцессов сборки, разборки агрегатов и разработке технологических процессов изготовления и восстановления деталей, а также в составлении дефектовочной ведомости при капитальном ремонте агрегата.

Организационно-экономическая подготовка направлена на обеспечение постоянно возобновляемого запаса сменных деталей, хранимых в кладовых; определение трудоемкости ремонтов; подбор по составу и квалификации бригад ремонтных рабочих; обеспечение ритмичной загрузки оборудования; расчет фактической экономической эффективности проводимых ремонтных мероприятий.

Учет и движение деталей на центральном складе запасных частей ведется в соответствии с их классификаций по системе максимум-минимум.

Ремонт и техническое обслуживание технологического оборудования на предприятиях выполняют РМЦ и ремонтные службы цехов. В зависимости от доли работ, выполняемых производственными цехами, РМЦ и цеховыми ремонтными службами.

На предприятиях применяют два метода выполнения ремонтных работ: узловой и последовательно-узловой.

Узловой метод заключается в замене изношенных узлов агрегата запасными, ранее изготовленными или отремонтированными. Время простоя оборудования значительно сокращается, так как большая часть ремонтных работ выполняется до вывода станка в ремонт;

Последовательно-узловой метод заключается в том, что изношенные узлы и агрегаты ремонтируются не одновременно, а последовательно с использованием перерывов в работе агрегатов. Этот метод используется для ремонта оборудования, имеющего конструктивно обособленные узлы (агрегатные станки).

Система послеосмотрового ремонта (система ПОР)предусматривает проведение ремонтных работ по результатам осмотров и диагностики, причем и периодичность осмотров является гибкой.

В зависимости от выявленных при осмотре состояний параметров тех или иных функциональных систем оборудования производятся необходимые ремонтные работы.

Эта система применяется, как правило, на малых и средних предприятиях при сравнительно небольшом парке технологического оборудования. Для ремонта применяется узловой метод, который заключается в том, что изношенные и непригодные для дальнейшей эксплуатации узлы оборудования снимаются, обезличиваются и заменяются запасными, заранее изготовленными, приобретенными или отремонтированными.

Оплата труда ремонтных рабочих ставится в зависимость от работоспособности оборудования.

Взаимоотношения ремонтников и основного производственного персонала целесообразно строить на договорной основе.

К основным технико-экономическим показателям ремонтного хозяйства относятся:

1. время простоя оборудования в ремонте, приходящееся на одну ремонтную единицу;

2. число ремонтных единиц установленного оборудования, приходящееся на одного ремонтного рабочего;

3. себестоимость ремонта одной ремонтной единицы;

4. оборачиваемость парка запасных деталей как отношение стоимости израсходованных запасных деталей к среднему остатку их в кладовых в стоимостном выражении;

5. число аварий, поломок и внеплановых ремонтовна единицу установленного оборудования.

Важнейшими путями совершенствования технического обслуживания и ремонта оборудования являются

-своевременное обеспечение предприятия запасными частями и крепежными деталями;

-укрепление дисциплины по соблюдению договоров поставок между предприятиями промышленности и предприятиями производящими комплектующие для их оборудования;

-развитие системы филиалов по техническому обслуживанию со стороны фирм-производителей оборудования;

-применение передовых методов и технологий проведения ремонтных работ;

-совершенствование системы организации труда ремонтного персонала, повышение его квалификации;

-тесное взаимодействие в области снабжения технической информацией с фирмами производителями оборудования.

Дата добавления: 2018-03-01; просмотров: 1208;