Нормы качества для древесных топливных гранул. Метантенк.

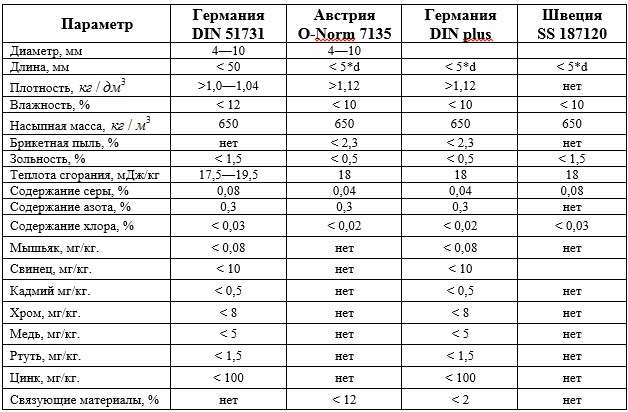

В настоящее время в России пока не разработаны стандарты на древесные топливные гранулы, которые бы регламентировали физико-геометрические и химические характеристики готового продукта, однако в Германии такой стандарт уже существует: DIN 51731 “Требования к изделиям, получаемым в результате прессования из натуральной древесины”, подобия которого имеются и в некоторых других европейских странах (Табл.5).

Таблица 5. Нормы качества для древесных топливных гранул

Пеллетные котлы. Наиболее эффективное сжигание древесных топливных гранул обеспечивается путем использования специальных пеллетных котлов, характеризующихся большими значениями КПД – 85-95%. Несмотря на разные типы, все они имеют высокий уровень автоматизации и обеспечивают поддержание заданной температуры. Мощность бытовых пеллетных котлов составляет от 15 до 100 кВт, а промышленных - до 1200 кВт. Затраты на приобретение и установку оборудования окупаются в первые 1-2 года.

Стоимость пеллет. Отпускная цена на древесные гранулы колеблется в районе €130-220 за тонну. Она зависит от региона, доступности и сезона, как и у других видов топлива, но так как упаковки с пеллетами легко складируются и хранятся, намного выгоднее пользоваться преимуществами сезонного снижения цен и закупать их заранее.

Биогаз. Биогаз представляет собой конечный продукт процесса разложения органических веществ в результате жизнедеятельности сложного комплекса микроорганизмов в анаэробных условиях. Его образование можно разделить на четыре взаимосвязанных стадии:

1. Гидролизная фаза, во время протекания которой нерастворимые сложные органические вещества (протеины, жиры и углеводы) распадаются на более простые растворимые составляющие (например, аминокислоты, глюкоза, жировые кислоты);

2. Кислотообразующая фаза с выделением летучих жирных кислот (уксусной, пропионовой, масляной), спиртов, альдегидов, водорода, диоксид углерода, а также таких газов, как аммиак и сероводород;

3. Ацетогенная фаза превращения ЛЖК, аминокислот и спиртов под воздействием ацетогенных бактерий в уксусную кислоту, диссоциирующую на анион ацетата и катион водорода;

4. Метаногенез – стадия образования метана из уксусной кислоты  , а также в результате реакции восстановления водородом углекислого газа

, а также в результате реакции восстановления водородом углекислого газа  [49].

[49].

Таким образом, в процессе анаэробного сбраживания субстрата выделяется горючая газовая смесь - биогаз, преимущественными компонентами которого являются метан и оксид углерода (IV): 65-70%  и 25-30%

и 25-30%  по объему. Кроме того, в небольших количествах могут присутствовать и другие составляющие: оксид углерода (II), кислород, водород, аммиак, сероводород и различные углеводороды.

по объему. Кроме того, в небольших количествах могут присутствовать и другие составляющие: оксид углерода (II), кислород, водород, аммиак, сероводород и различные углеводороды.

В связи с достаточно высоким содержанием метана, биогаз можно рассматривать в качестве топлива, применение 1  которого при КПД 100% эквивалентно экономии 0,714 т.у.т., а полезная теплота сгорания, как правило, не ниже 20

которого при КПД 100% эквивалентно экономии 0,714 т.у.т., а полезная теплота сгорания, как правило, не ниже 20  .

.

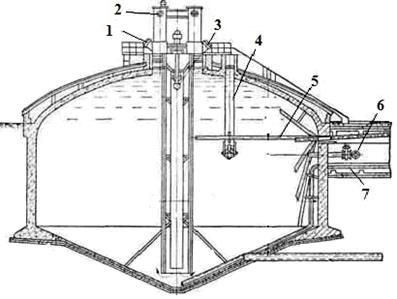

Метантенк. Процесс декомпозиции органических веществ с образованием биогаза осуществляется в специальных емкостных сооружениях – метантенках, представляющих собой цилиндрические, прямоугольные, шаро- и яйцеобразные герметические резервуары с подвижным (плавающим) и неподвижным перекрытием.

Наибольшее распространение в отечественной практике получили метантенки из железобетона с коническим днищем и неподвижным сферическим перекрытием (Рис.24).

Рис.24. Метантенк с неподвижным перекрытием: 1 – смотровой люк; 2 – газопровод; 3 – пропеллерная мешалка; 4 – переливная труба; 5 – трубопровод для загрузки субстрата; 6 – инжектор для подогрева метантенка; 7 – трубопровод для выгрузки сброженного субстрата.

Сверху в метантенк по трубопроводу поступает субстрат, который для ускорения процесса брожения подогревают и перемешивают. Подогрев производят обычно путем ввода в камеру перегретого пара или посредством змеевиков, по которым циркулирует горячая вода, а перемешивание – при помощи насосов, эжекторов, забирающих субстрат из нижней части камеры и подающих его в верхнюю гидроэлеваторами совместно с насосами, или специальных мешалок.

Получающийся в результате биогаз собирается в газовом колпаке, расположенном в верхней части газонепроницаемого перекрытия, откуда по газопроводу отводится для использования; сброженный субстрат удаляется из нижней части метантенка по трубе.

Процесс разложения биоматериала можно проводить в двух температурных режимах: мезофильном – при 30-35  и термофильном – при 50-55

и термофильном – при 50-55  .

.

Новые технологии. В настоящее время существенный прорыв в области биоэнергетики сделали американские исследователи, которым удалось объединить технологии производства биотоплива и очистки воды путем отбора пригодных для этого разновидностей простейших водорослей.

Водоросли, словно мини-заводы, способны вырабатывать липиды (жироподобные вещества), потребляя фосфаты и азотсодержащие вещества. Однако такое под силу не всем видам этих растений и бактерий, и не все производят липиды должного качества, которые пригодны для превращения в топливо. Эрик Лэннан, инженер из Рочестерского технологического института (RIT) совместно с коллегами выявил три рода наиболее подходящих для этих целей одноклеточных водорослей — Scenedesmus, Chlorella и Chlamydomonas. Эти уникальные организмы могут служить поставщиками биотоплива, используя в качестве питательной среды сточные воды.

Опыты, проводимые в лабораторных условиях, показали, что микроорганизмы уже в первые три дня поглотили из сточных вод 99% всего аммиака, 88% нитратов и 99% фосфатов с выделением основы для топлива. Проблема только в том, что для их работы необходим определённый температурный баланс, поскольку при сильной жаре водорослям приходится тратить силы на защиту от солнечных лучей.

Дата добавления: 2017-12-07; просмотров: 1663;