Процесс образования нароста

При обработке многих конструкционных материалов (сталей, алюминия и др.) наблюдается явление, называемое наростообразованием. Внешне нарост проявляется в виде клиновидной зоны упрочненного об  рабатываемого материала, формирующейся в окрестности вершины инструмента (рис .8.9). Эта зона своим основанием прочно скреплена с передней поверхностью инструмента и нависает над его задней поверхностью. Установлено, что нарост имеет сложное строение, а его твердость в 2,5 - 3 раза превышает твердость обрабатываемого материала. Процесс образования нароста протекает по следующей схеме. При наличии высоких контактных напряжений происходит затормаживание и адгезионное схватывание прирезцовой стороны образующейся стружки на передней поверхности. Обрабатываемый материал течет по заторможенному слою, толщина которого постепенно увеличивается. Доступ воздуха в зону резания приводит к образованию окисных пленок, уменьшающих адгезию, поэтому наиболее интенсивно увеличение нароста происходит у вершины, где доступ воздуха затруднен. Форма и размеры нароста характеризуются его высотой Н шириной подошвы 1 и углом gф. Высота нароста нестабильна, с течением времени происходят срывы отдельных слоев, что можно наблюдать на прирезцовой стороне стружки и на обработанной поверхности. Имея клиновидную форму и высокую твердость, нарост играет роль режущей кромки, фактическая геометрия которой определяется его размерами и формой. Нависание нароста приводит к изменению фактической толщины среза на величину Dа, а нестабильность его размеров вызывает колебания силы резания и ухудшение обработанной поверхности. Тем не менее, при черновых операциях нарост играет положительную роль, поскольку защищает режущую кромку инструмента от изнашивания. При обработке углеродистых сталей интенсивное наростообразование наблюдается в диапазоне скоростей резания 15-30 м/мин, что соответствует температуре » 300°С.

рабатываемого материала, формирующейся в окрестности вершины инструмента (рис .8.9). Эта зона своим основанием прочно скреплена с передней поверхностью инструмента и нависает над его задней поверхностью. Установлено, что нарост имеет сложное строение, а его твердость в 2,5 - 3 раза превышает твердость обрабатываемого материала. Процесс образования нароста протекает по следующей схеме. При наличии высоких контактных напряжений происходит затормаживание и адгезионное схватывание прирезцовой стороны образующейся стружки на передней поверхности. Обрабатываемый материал течет по заторможенному слою, толщина которого постепенно увеличивается. Доступ воздуха в зону резания приводит к образованию окисных пленок, уменьшающих адгезию, поэтому наиболее интенсивно увеличение нароста происходит у вершины, где доступ воздуха затруднен. Форма и размеры нароста характеризуются его высотой Н шириной подошвы 1 и углом gф. Высота нароста нестабильна, с течением времени происходят срывы отдельных слоев, что можно наблюдать на прирезцовой стороне стружки и на обработанной поверхности. Имея клиновидную форму и высокую твердость, нарост играет роль режущей кромки, фактическая геометрия которой определяется его размерами и формой. Нависание нароста приводит к изменению фактической толщины среза на величину Dа, а нестабильность его размеров вызывает колебания силы резания и ухудшение обработанной поверхности. Тем не менее, при черновых операциях нарост играет положительную роль, поскольку защищает режущую кромку инструмента от изнашивания. При обработке углеродистых сталей интенсивное наростообразование наблюдается в диапазоне скоростей резания 15-30 м/мин, что соответствует температуре » 300°С.

|

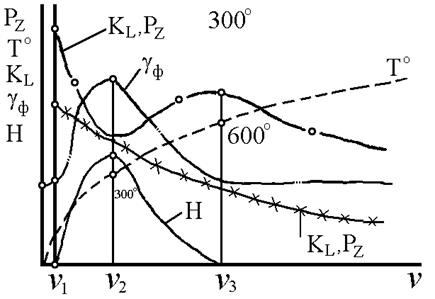

Рис. 8.10. Влияние скорости резания на высоту нароста Н, фактический передний угол gФ, температуру резания Т°, коэффициент усадки стружки K1 и силу резания Рz.

При увеличении скорости резания в диапазоне v1-v2 происходит увеличение температуры резания, сопровождаемое увеличением высоты нароста Н, и соответственно, увеличением фактического переднего угла. В связи с этим уменьшается коэффициент усадки стружки и сила резания. С дальнейшим увеличением скорости резания в диапазоне v2-v3 рост температуры приводит к снижению прочности на сдвиг материала нароста. Его высота и фактический передний угол уменьшаются, что вызывает увеличение коэффициента, усадки стружки и силы резания. При увеличении скорости резания выше v3, соответствующей »600°С, нарост исчезает. Уменьшение коэффициента усадки стружки и силы резания в этом диапазоне скоростей обусловлено влиянием температуры. У материалов, не склонных к наростообразованию (медные и титановые сплавы, закаленные стали) снижение коэффициента усадки стружки с увеличением скорости резания происходит монотонно (кривая Кl*, Pz* на рис.8.10).

Процесс стружкообразования при резании определяется напряженно-деформированным состоянием зоны стружкообразования, которое в свою очередь, зависит от геометрии инструмента, режимов резания и физико-механических свойств обрабатываемого и инструментального материалов. Сопротивление обрабатываемого материала процессу образования стружки обуславливает определенные значения напряжений и сил, действующих на контактные поверхности режущего инструмента. Работа, совершаемая этими силами, определяет мощность, затрачиваемую станком на превращение заданного припуска в стружку, а также количество тепла, выделяющегося при этом в зоне резания.

Дата добавления: 2017-12-05; просмотров: 770;