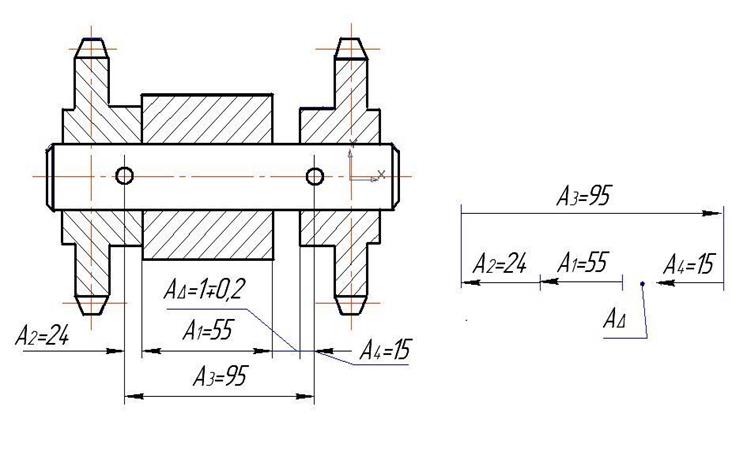

Подетальная размерная цепь

На примере подетальной размерной цепи хорошо видно, что выбор замыкающего звена во многом зависит от технологии изготовления детали. Если применяется обычная технология, когда вначале вал обрабатывается под больший диаметр на длине А1, затем под средний диаметр на длине А1 – А2 и, наконец под меньший диаметр на длине А1 – А2 – А3, то последним выявится размер АΔ. Если применить обработку на копировальном устройстве и идти от наименьшего диаметра к наибольшему, то последним выявится размер А1, являющийся суммой уже полученных размеров. При такой технологии именно он будет замыкающим звеном.

Сборочной размерной цепью называется цепь, определяющее взаимное расположение осей или поверхностей нескольких деталей сборочной единицы, механизма или машины в целом.

По взаимному расположению размерные цепи делятся на линейные (размеры параллельны один другому); плоскостные (размеры не параллельны, но лежат в одной или нескольких параллельных плоскостях); пространственные (все или часть размеров не параллельны или лежат в непараллельных плоскостях). При решении задач в области конструирования, сборки, контроля и измерения параметров деталей и сборочных единиц выделяют две основные постановки задач размерных расчетов – прямую и обратную. Сущность решения размерной цепи заключается в определении допусков и предельных отклонений всех размеров цепи применительно к требованиям конструкции и технологии.

* Прямая задача заключается в определении допусков и предельных отклонений на все составляющие звенья по известному размеру и предельным отклонениям замыкающего звена.

* Обратная задача заключается в определении допусков и предельных отклонений замыкающего звена по известным допускам и предельным отклонениям всех составляющих звеньев.

При конструировании изделия всегда решается прямая задача. Обратная задача решается при проверочном расчете.

Сборочная размерная цепь

Решение размерных цепей методом полной взаимозаменяемости

Метод полной взаимозаменяемости применяется в индивидуальном и мелкосерийном производствах при малой величине допуска на исходное звено и небольшом числе составляющих звеньев. Все детали соединяются при сборке без предварительной пригонки и регулирования. Поэтому этот метод прост и экономичен.

Исходными данными при решении задачи является размер с предельными отклонениями исходного (замыкающего) звена. Решение начинают с составления расчетной схемы размерной цепи. Например, в размерной цепи, показанной на рис. 2, увеличивающим звеном является звено А3=95 мм, а уменьшающими А2=24 мм, А1=55 мм и А4=15 мм. Замыкающее звено А∆=1±0,2. Сборочная размерная цепь построена по изложенным выше правилам.

Необходимым условием составления размерной цепи является замкнутость контура и минимальное число составляющих звеньев. Правильность составления размерной цепи проверяется по условию: размер замыкающего звена равен разности суммы увеличивающих и уменьшающих звеньев, т.е.

,

,

где n – число увеличивающих звеньев;

m – число уменьшающих звеньев;

А∆ - номинальный размер замыкающего звена;

Аiyв – номинальные размеры увеличивающих звеньев;

Аiyм – номинальные размеры уменьшающих звеньев.

Чтобы обеспечить полную взаимозаменяемость, необходимо даже при любых сочетаниях размеров составляющих звеньев получить размеры замыкающего звена в заданных пределах. Этот принцип лежит в основе решения обратной задачи. Рассмотрим простейшую детальную размерную цепь.

Делая размерную характеристику детали, мы можем записать уравнение для определения предельных отклонений замыкающего размера АΔ:

АΔ max = ESA1 – EJA2 ,

AΔ min = EJA1 – ESA2 ,

ESAΔ = ESA1 – EJА2,

EJAΔ = EJA1 – ESA2.

В общем виде величина предельных отклонений замыкающего звена будет равна:

,

,

.

.

Производя почленно вычитание, получим:

или  ,

,

где ТА∆ - допуск замыкающего звена;

- сумма допусков составляющих звеньев.

- сумма допусков составляющих звеньев.

Иными словами: допуск замыкающего звена равен сумме допусков всех составляющих звеньев. Это обусловлено тем, что в размерной цепи погрешности всех составляющих звеньев влияют на погрешность замыкающего звена. Именно поэтому его допуск не может быть меньше суммы допусков составляющих звеньев. Он может быть незначительно больше или равен этой сумме.

Решение прямой задачи более сложно, так как в этом случае нам известен только допуск замыкающего звена. Определить допуски всех составляющих звеньев можно будет не очень достоверно, сделав определенные допущения. Исходя из формулы можно вполне обоснованно считать, что заданный допуск замыкающего звена ТАΔ нужно распределить между всеми составляющими звеньями, т.е.

,

,

где к – число составляющих звеньев.

Учитывая, что поровну между всеми составляющими звеньями допуск ТАΔ распределять нельзя, необходимо дифференцированно подходить к каждому размеру цепи и технологической сложности его изготовления, методика расчета предусматривает введение единицы допуска i :

,

,

где Аiср. – в мм, i – в мкм.

В общем виде допуск составляющих звеньев равен

ТАi = a ii ,

где а – число единиц допуска, одинаковое для всех составляющих звеньев размерной цепи (принято условно для каждого квалитета).

Согласно уравнениям и запишем:

,

,

Полагая, что все размеры должны выполняться по одному квалитету, следует принять, что а1 = а2 = … = а n-1 = аср, где аср – число единиц допуска или коэффициент точности данной размерной цепи.

Вынося аср. за знак суммы, имеем

,

,

откуда  ,

,

где  - сумма единиц допуска всех составляющих звеньев.

- сумма единиц допуска всех составляющих звеньев.

По полученному числу единиц допуска (аср.), определяют квалитет. Численное значение единиц допуска ii нужно выбрать из соответствующей таблицы.

Если коэффициент точности аср имеет численное значение, находящееся между соседними квалитетами, к выбору квалитета нужно подойти творчески: ответственные детали (поверхности) – более точный квалитет; менее ответственные – грубый квалитет. Важно соблюсти условие:

,

,

Превышение допуска замыкающего звена должно быть не более 6 %, если допуски составляющих звеньев стандартны или выбраны из таблиц.

Если в цепи часть звеньев имеет стандартные допуски (подшипники, манжеты, сальники, стопорные кольца и т.д.) или установлены ранее исходя из конструкции, то средний коэффициент точности аср нужно определять по зависимости:

,

,

где f – сумма допусков составляющих звеньев, допуски которых заданы.

В любом случае при назначении допусков на составляющие звенья условие всегда должно выполняться. Если условие не будет выполнено, необходимо произвести корректировку допусков. В любой размерной цепи есть очень ответственные элементы и элементы, не требующие высокой точности. Поэтому при корректировании рекомендуется использовать правила, выработанные практикой: в случае необходимости уменьшения полученного допуска, когда аср < атабл., его корректируют за счет ответственных элементов по более точному квалитету. Например: аср = 350; выбран 14 квалитет с атабл. = 400. В результате сумма допусков составляющих звеньев превышает допуск замыкающего звена. Производим корректировку за счет более ответственного звена выбирая 13 или более точный квалитет.

Если возникает необходимость расширить сумму допусков, т.е. в расчете мы имеем сумму допусков всех составляющих звеньев меньше допуска замыкающего звена, т.е. когда аср. > атабл., его расширяют за счет наиболее сложного в изготовлении, но менее ответственного звена цепи. Например: аср. = 200; выбран 12 квалитет с атабл. = 160. При необходимости расширения суммы допусков можно выбрать 13 или менее точный квалитет. Корректировку производят, как правило, за счет одного звена, но строго установленного правила нет. Поэтому нужно учитывать конструктивные особенности и корректировать 1 или 2 звена, добиваясь выполнения условия используя выражение:

,

,

Определяя знак продольного отклонения, необходимо руководствоваться следующими положениями: для размеров, ограниченных контактирующими поверхностями (упорная втулка между подшипниками и зубчатым колесом; звездочка, поджатая гайкой через шайбу) или охватываемая любыми поверхностями (вал охвачен втулкой, подшипником и т.д.) предельные отклонения назначают от нуля в минус, как для основного вала, а для охватывающих поверхностей (диаметр отверстия, ширина шпоночного паза, ширина канавки) или свободных, «не зажатых» поверхностей (гайка, фиксирующая звездочку, линейные размеры ступенчатого вала и т.д.) предельные отклонения назначают, как для основного отверстия от нуля в плюс. Для таких размеров, как глубина отверстия, ширина паза, уступа, межцентровое расстояние, толщина шайбы, предельные отклонения принимают симметричными ± JT11-JT13.

Дата добавления: 2017-12-05; просмотров: 1998;