Диагностирование гидравлических гасителей

Колебаний

Диагностирование гидравлических гасителей колебаний пассажирских тележек производят методами гармонических или затухающих колебаний [9, 27].

Для задания гасителю гармонических колебаний наиболее часто применяют стенд конструкции ПКБ ЦВ, стенды типа СГ ИК-05 (предприятие – разработчик ПГУПС) и «Энга» (предприятие – изготовитель ООО НПЦ «Лада»).

Схема стенда конструкции ПКБ ЦВ представлена на рис. 1.15. В станине стенда располагается редуктор 3, соединяющий электродвигатель 1 и маховик 2 через фрикционную муфту 12 с эксцентриковым механизмом 11. На станине шарнирно укреплена плита 6 с поворотным устройством 4. Испытываемый гаситель устанавливается в зажимы стенда 7 и 10. Верхний зажим через листовую рессору 8 соединен с регистрирующим механизмом, а к нижнему зажиму крепится планшет 9. При работе стенда электродвигатель 1 приводит нижний зажим и планшет в гармоническое движение с частотой 1 Гц и амплитудой до 30 мм.

Пропорционально сопротивлению гасителя деформируется рессора 8 и поворачивается стрела регистрирующего устройства с карандашом на конце относительно планшета 9.

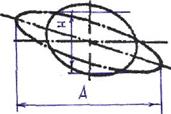

На бланке планшета записывается рабочая диаграмма, по длине и ширине которой рассчитывается параметр сил сопротивления гидравлического гасителя β.

, (1.6)

, (1.6)

где А – длина индикаторной диаграммы, м;

m – масштаб записывающего устройства, Н/м;

n – число двойных ходов поршня гидравлического гасителя колебаний, 1/с;

Н – ширина индикаторной диаграммы, м.

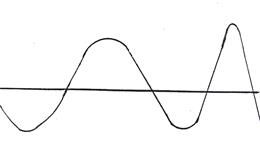

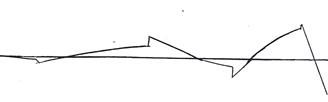

По форме диаграммы определяются возможные дефекты (табл. 1.4). В таблице пунктиром изображены рабочие диаграммы исправного гасителя, а курсивом (сплошной линией) – неисправного.

Схема стенда гармонических испытаний гидравлических гасителей конструкции ПГУПС (Петербургский государственный университет путей сообщения) приведена на рис. 1.16.

Составная рама 4, состоящая из двух полос и приваренного внизу кольца, может поворачиваться вокруг буксы 8 и закрепляться тремя болтами к столбам опоры 10 в положения 0, 40, 80º к вертикали. Верхняя часть рамы крепится к нижней раме четырьмя болтами по заданной основной базе установки гасителей длиной 450 мм. Гаситель 1 крепится вдоль граней рамы верхним 2 и нижним 6 рычагами с помощью пневмозажима конусами втулок его головок.

Таблица 1.4

Виды неисправностей и формы диаграмм при испытаниях

гасителей колебаний методом гармонических колебаний

| Вид неисправности | Форма диаграмм | Способ устранения неисправности |

| Увеличенный зазор между штоком и направляющей, не плотности в уплотнительных кольцах, износ поршневых колец. Механические деформации посадочных поверхностей дисков и седел. |

| Заменить или отремонтировать направляющую, уплотнительные кольца, поршневое кольцо. Посадочные поверхности дисков и седел притереть. |

| Повышенная вязкость рабочей жидкости. Засорение дроссельных отверстий клапанов. |

| Масло слить, промыть гаситель, залить свежее масло. Прочистить дроссельные отверстия. |

| Зазор в соединении цилиндра с корпусом нижнего клапана. Неплотное прилегание диска к седлу нижнего клапана (засорение или износ). |

| Заменить уплотнительное кольцо цилиндра. Гаситель промыть, посадочные места диска и седла притереть. |

Продолжение табл. 1.4

| Вид неисправности | Форма диаграмм | Способ устранения неисправности | |

| Открутилась гайка корпуса, износ втулок в головках гасителя. |

| Подтянуть и застопорить гайку корпуса. Заменить втулки в головках. | |

| Мало масла в гасителе. Не работают клапаны. Повышенный зазор между штоками и направляющей. |

| Проверить сальники и уплотнительные кольца, неисправные заменить. Залить масло до нормы. Проверить работу клапанов, зазор в направляющей. | |

| Задиры на поршне и цилиндре, перекос поршня в цилиндре и штока в направляющей втулке, неправильная установка гасителя на стенде. |

| Проверить состояние поверхностей поршня, цилиндра, направляющей, неисправные детали отремонтировать или заменить. Установить гаситель на стенде без перекосов. | |

| Заклинивание поршня в цилиндре или штока в направляющей. Неправильная сборка гасителя. |

| Проверить состояние поверхностей поршня, штока, цилиндра, направляющей. Проверить качество сборки. | |

| Не затянута пружина предохранительного клапана. |

| Отрегулировать затяжку пружины предохранительного клапана. | |

Продолжение табл. 1.4

| Вид неисправности | Форма диаграмм | Способ устранения неисправности |

| Мало масла в гасителе. Неисправен нижний клапан. |

| Проверить исправность сальников и уплотнительных колец, нижний клапан. Добавить масло. |

| Засорение или неисправности верхнего клапана. Износ или излом поршневого кольца. |

| Клапан промыть, неровности посадочных мест притереть. Поршневое кольцо заменить. |

Нижний рычаг 6 приводится в гармоническое угловое движение от электродвигателя (ЭД) 12 посредством клиноременной передачи 11 и эксцентрикового механизма 7. При частоте вращения вала ЭД 480/975 об/мин, скорости вращения эксцентрикового вала 8,8/17,5 с–1, рабочем эксцентриситете е = 7,75 мм задаются рабочие амплитуды скорости осей рычага 6,8 /13,5с–1 (в числителе даны амплитуды дроссельного режима испытания гидрогасителей для выявления параметров сопротивления и дефектов, а в знаменателе – клапанного режима для выявления уровня и качества ограничения усилия предохранительными клапанами).

В верхнем рычаге 2 монтируется торсион записывающего (регистрирующего) механизма 3 со штангой – трубкой 5 и карандашом на конце. От оси нижнего рычага 6 посредством тяги приводится в возвратно-поступательное движение вдоль рамы планшет 9 с бланком или лентой. Угловые движения штанги 5 с торсионом 3 верхнего рычага и линейные движения планшета 9 с осью нижнего рычага 6 воспроизводят карандашом на ленте рабочую диаграмму.

В стенде предусмотрена смена базы гидрогасителя (36, 40, 45 см), смена торсиона. Опора 10 стенда и лапы ЭД крепятся к плите 50×120×2 см, а последняя – к фундаменту шпильками (анкерами) через четыре шпалы 13. Предусмотрена также регулировка натяжения текстропных ремней. Для прокачки гидрогасителя 1 в верхнем рычаге 2 предусмотрен стопор. Стенд снабжен графопостроителем характеристик для электронного определения работоспособности гидрогасителя.

Октябрьским электровагоноремонтным заводом в Санкт-Петербурге (ОЭВРЗ) модернизирована конструкция стенда ПГУПС. Для определения параметра сопротивления гидравлический гаситель устанавливают и крепят конусными зажимами на стенде под углом, соответствующим его рабочему положению в рессорном подвешивании тележки. При этом кожух гасителя отсоединяется от верхней головки гасителя и опускается вниз.

При испытании в течение 1 мин производится прокачка гасителя (регистрирующее устройство выключается) и проверяется наличие (отсутствие) утечек масла в узлах уплотнения гасителя (между штоком поршня и корпусом, верхней манжетой и обоймой). При отсутствии утечек включается регистрирующее устройство и на бланке планшета (рис. 1.17) записывается рабочая индикаторная диаграмма гидравлического гасителя колебаний (рис. 1.18). По длине и ширине этой диаграммы определяется параметр сопротивления гасителя, а по её форме – возможные неисправности (дефекты) гидравлического гасителя.

Параметр сопротивления гидравлического гасителя колебаний при наличии индикаторной диаграммы можно определить по формуле

, (1.7)

, (1.7)

где k – коэффициент линеаризации, равный 0,85–1,0;

ℓ, h – соответственно длина и ширина индикаторной диаграммы, мм;

Мр – масштаб регистрирующего устройства, Н/мм;

n – частота колебаний ползуна, Гц.

На рис. 1.18 размер 2е означает ширину индикаторной диаграммы при медленном повороте маховика стенда (площадь этой диаграммы характеризует работу сил трения в подвижных соединениях гидравлического гасителя колебаний).

Стенд ООО НПЦ «Лада» (рис. 1.19) предназначен для испытания методом гармонических колебаний гидравлических гасителей колебаний типа КВЗ-ЛИИЖТ под углами установки гасителя от 0 до 90 градусов с построением рабочей диаграммы (координаты «усилие – перемещение») или скоростной характеристики (координаты «усилие – скорость»).

Стенд состоит из исполнительного модуля и пульта управления. Исполнительный модуль состоит из основания и остова портального типа. В нижней части остова размещены: мотор-редуктор силового привода, мотор-редуктор угла поворота, датчик хода, датчик угла поворота, блок управления и питания, кривошипно-шатунный механизм, устройство крепления нижней проушины (головки) испытуемого гасителя. В верхней части находится: устройство крепления верхней проушины гидрогасителя и силоизмерительное устройство. Пульт управления состоит из: стола специального, системного блока компьютера, монитора, клавиатуры управления, печатающего устройства и платы сбора информации.

Стенд работает следующим образом. С помощью клавиатуры управления запускается процесс испытания гасителя. При этом включается электродвигатель привода наклона стенда, а затем двигатель силового привода. Силовой привод приводит в движение нижнюю часть испытываемого гасителя с определенной частотой и амплитудой. Перемещение ползуна фиксируется датчиком хода, а усилия сопротивления гасителя передаются силоизмерительному устройству. Информация с датчика хода и деформация силоизмерительного устройства преобразуется в электрические сигналы, которые даются на соответствующие входы плат сбора информации. После соответствующих преобразований на мониторе отображается информация о результатах испытания гасителя.

В случае соответствия гасителя требованиям эксплуатации печать протокола испытаний происходит в автоматическом режиме.

Программой предусмотрена принудительная печать (при необходимости) протокола испытаний гасителя с любым заключением о годности гасителя.

В соответствии с приказом Федерального агентства по техническому регулированию и метрологии от 15.12.2004 г. № 106 – ст. разработано новое поколение стендов семейства СИЛ-02 с учетом требований национального стандарта РФ ГОСТ 52279-2004 «Демпферы гидравлические рельсового подвижного состава», введенного в действие с 07 января 2005 г. Стенды СИЛ-02, изготовленные на основе стенда «Энга», предназначены для испытания гидравлических демпферов, устанавливаемых в центральном и буксовом подвешивании всех видов подвижного состава, а стенды СИЛ-02-01 – для испытания гидравлических гасителей колебаний пассажирских вагонов – электропоездов метрополитена, локомотивов ВЛ-80,85, ЧМЭЗ, ЧС7, ЧС8 и т.д.

Эти стенды обеспечивают:

– испытание демпферов на дроссельном и клапанном автоматическом режимах (рис. 1.20);

– построение семейства рабочих диаграмм (координаты усилие–перемещение) демпфера (рис. 1.21);

В координатах усилие–перемещение

– построение скоростной характеристики (координаты усилие–скорость) демпфера по семейству рабочих диаграмм (рис. 1.22);

– контроль температуры демпфера и построение его температурной характеристики (в автоматическом режиме) (рис. 1.23 и 1.24);

– вывод на экран монитора протокола испытаний с отображением рабочих диаграмм, значений усилий сопротивления отбоя и сжатия, соответствующих каждой скоростному режиму, сведений о работе привода, даты и времени, номера демпфера, ФИО оператора;

– выдачу заключений о соответствии демпфера требованиям технических условий завода-изготовителя;

– контроль закона воздействия силового привода (рис. 1.25);

– хранение в памяти протоколов испытании;

– печать протоколов испытаний.

Оценку работоспособности гидрогасителей можно осуществлять методом затухающих колебаний на специальном стенде, воспроизводящем начальное амплитудное воздействие на колебательную систему с одной степенью свободы. Стенд прост по конструкции и не требует специального привода.

К стойке стенда шарнирно крепится рычаг с грузом на свободном конце. Записывающее устройство снабжено карандашом, соединенным с рычагом, и подвижным планшетом с грузиком. Исходное положение планшета определяется фиксатором. При силовом воздействии на рычаг, опускаемый до ограничителя, задается начальная амплитуда а0 затухающих колебаний. При этом планшет, освобожденный от фиксатора, перемещается под действием силы тяжести грузика в направляющих, а карандаш записывает на планшете виброграмму затухающих колебаний системы (табл. 1.5).

Таблица 1.5

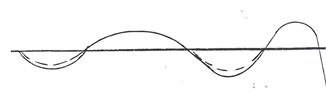

Формы виброграмм гидрогасителя: исправного

и с дефектами

| Форма виброграммы исправного гасителя |

| Гидрогаситель развивает чрезмерно большие силы сопротивления: засорены дроссельные отверстия клапанов, повышена вязкость жидкости, чрезмерно прижат сальник к штоку. |

| Гидрогаситель развивает малые силы сопротивления: недостаточный объем жидкости, повышенный износ штока и направляющей, пониженная вязкость жидкости |

| Зазоры в узлах крепления, изношены резиновые втулки в головках, не затянута гайка корпуса. |

Продолжение табл. 1.5

| Ослаблен клапан в днище, преждевременно открывается разгрузочное устройство |

| Ослаблен клапан в поршне, преждевременно открывается разгрузочное устройство |

| Заклинило гаситель |

По полученной записи и амплитуде ат конца периода колебаний определяют параметр сопротивления

, кН · с/м (1.8)

, кН · с/м (1.8)

где k – расчетный сомножитель, имеющий постоянную величину для стенда, определяемый соотношением:

k =  , (1.9)

, (1.9)

где С, Ι0 – параметры жесткости пружины и инертности рычага с грузом;

ℓ0 – расстояние между осями шарнира и опоры рычага.

Технологический процесс диагностирования гасителей состоит из следующих технологических операций:

1. Установить гаситель на стенд.

2. Нажимая на ручки рычага с грузом, прокачать гидрогаситель 6–8 раз.

3. Прикрепить к планшету бумагу. Бумага к планшету должна быть плотно прижата магнитными державками.

4.Установить карандаш в фиксатор (он должен прижиматься к бумаге на планшете, но не препятствовать перемещению планшета под действием силы тяжести подвеса).

5. Установить планшет в исходное положение. Фиксатор зафиксирует планшет.

6. Нажать руками плавно на рукоятки груза до упора рычага в ограничитель и резко отпустить рычаг с грузом. Рычаг с грузом совершает свободные колебания. При первом перемещении его вверх толкатель, установленный на рычаге, должен поднять фиксатор планшета. При перемещении планшета под действием силы тяжести подвеса на бумаге карандашом записывается виброграмма свободных колебаний рычага с грузом. Испытания проводятся 3 раза.

7. Определить техническое состояние и работоспособность гасителя.

По записанной виброграмме и табл. 1.5 определяют техническое состояние гасителя, для чего замеряют амплитуду колебаний после первого периода «ат», по табл. 1.6 определяют параметр сопротивления гасителя. Если форма виброграммы соответствует нормальному виду (см. табл. 1.5), а параметр сопротивления находится в расчетных пределах (90–120 кНс/м при деповском ремонте и 75–125 кНс/м при ТО-3), то гаситель признается годным к эксплуатации.

8. Занести виброграмму с параметром сопротивления в журнал отремонтированных гасителей.

Таблица 1.6

Значения параметров сопротивлений гасителей колебаний

(при исходной амплитуде а0 = 31 мм)

| ат, мм | 4,5 | 5,5 | 6,5 | 6,7 | 7,5 | 8,3 | 8,5 | 9,5 | ||||||

| β, кН·с/м |

| ат, мм | 10,5 | 11,5 | 12,5 | 13,5 | 14,5 | 16,5 | ||||||||

| β, кН·с/м |

| ат, мм | 17,5 | 18,5 | 19,5 | 20,5 | 21,5 | 22,5 | 23,5 | ||||||

| β, кН·с/м |

Для оценки надежности, технического состояния гидравлических гасителей колебаний в экстремальных условиях (неравномерное, пульсирующее давление масла, действие поперечных сил, различные варианты сопряжения контактирующих поверхностей) проводятся стендовые ресурсные испытания. Стенд, представленный на рис. 1.26, состоит из двух коромысел 2, регулирующей тяги 3, поворотной тяги 4, регулирующей шайбы 5, электродвигателя 6, рамы 7, редуктора 8, эксцентрика 9, двух подвижных шарниров 10.

Испытываемый гаситель устанавливается на стенд под таким же углом, как в эксплуатации. Ресурсные испытания проводятся при нагрузках и частотах, превышающих на 20–40 % наибольшие эксплуатационные значения этих параметров, при скоростях движения до 200 км/ч, при различных температурных и аэродинамических условиях эксплуатации, при воздействии сильной ветровой нагрузки, осадков в виде снега, пыли, камнепадов, при эксплуатации на путях со сложным профилем и т.д. Ресурсные испытания гидравлических гасителей проводят на заводах – изготовителях, предусматривают форсированный режим эксплуатации, а испытания после капитальных и деповских ремонтов должны дать представление об уровне ремонтопригодности гасителей и качества проведенных ремонтных работ.

Дата добавления: 2017-12-05; просмотров: 2738;