Установка деталей на оправки.

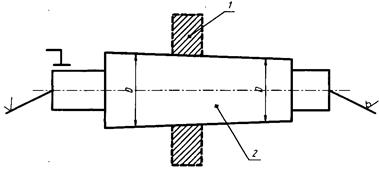

При обтачивании наружных поверхностей у деталей с уже обработанными отверстиями для установки и закрепления их применяют оправки. Имеются различные конструкции оправок. Одна из самых простых по конструкции оправок имеет вид:

Рис.22.Оправка конусная:1) обрабатываемая деталь; 2) оправка

Средняя часть оправки изготовляется с очень небольшой конусностью - 1/2000. Диаметр D1 делается несколько меньше наименьшего возможного диаметра отверстия обрабатываемой детали. Деталь насаживается на оправку ударами медного молотка или под прессом и удерживается на ней силой трения. Недостатком конусной оправки является то, что положение детали на ней зависти от величины допуска на изготовление. Для работы на настроенном станке такая оправка непригодна. Для этого более пригодны оправки с буртиком.

Рис.23. Оправка с буртиком:1) оправка, 2) деталь, 3) шайба, 4) гайка

Положение детали в осевом направлении определяется буртиком А оправки. Чтобы снять обработанную деталь 2 с оправки 1, достаточно немного отвернуть гайку 4 и убрать шайбу 3, имеющую вырез. Диаметр D2 рабочей части выполняется по скользящей посадке 2-го класса точности. Таким образом, возможная погрешность установки детали лежит в пределах зазора при указанной посадке и данном диаметре отверстия в детали. Для точного центрирования детали применяют разжимные оправки, которые служат для закрепления деталей, у которых разница в диаметрах отверстий может доходить до 0,5¸0,2 мм. Более точными являются оправки с тарельчатыми пружинами. Они применяются для закрепления небольших деталей. Быстродействующие самозажимные оправки применяют для многорезцовых станков для черновой обработки при снятии больших припусков. Они не обеспечивают точного центрирования детали из-за одностороннего смещения детали в пределах зазора.

Рис.24.Быстродействующие самозащитные оправки:

а - для черновой обработки;

б - для чистовой обработки.

1. Обрабатываемая деталь 3.Резец

2. Оправка 4. Ролик

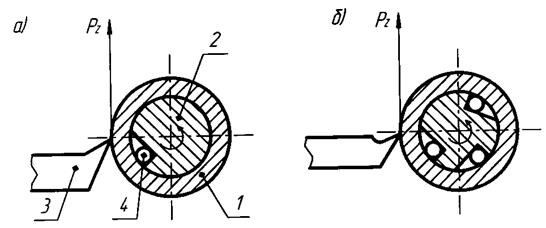

Самозажимные оправки с роликами и кулачками более точны. Принцип действия этих оправок основан на заклинивании обрабатываемой детали роликами или кулачками в результате совместного действия крутящих моментов на оправке и резце, направленных в противоположные стороны.

Оправки рекомендуется изготавливать из стали, термически обрабатывать (закалка или цементация с последующей закалкой) и тщательно шлифовать до чистоты поверхности рабочей части не ниже 8-го класса. В центровых гнездах целесообразно предусматривать защитные фаски, чтобы предохранить их от случайных повреждений.

Для привода во вращение на левом конце оправки делают квадрат, лыски или запрессовывают поводковый палец.

Для обработки деталей класса втулок и дисков широко применяются консольные разжимные оправки, которые зажимают заготовку по внутренней поверхности. Такие оправки устанавливаются коническим хвостовиком в отверстие шпинделя станка.

Особое место среди оправок занимают оправки с гидропластом. Зажим деталей в таких оправках происходит за счет распора втулки изнутри гидропластом.

Оправки с гидропластом обеспечивают высокую степень концентричности. Биение детали не более 0,005÷0,01 мм.

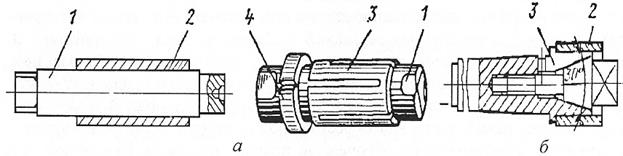

Некоторые заготовки могут быть обработаны с установкой их в оправках. На рис. 15.а показаны цельная и разжимная центровые оправки.

Рис. 15. Оправка для установки заготовок с отверстием:

а – центровые; б – шпиндельная; 1 – стержень; 2 – заготовка; 3 – разрезной элемент; 4 – гайка.

Дата добавления: 2017-11-04; просмотров: 5222;