Чистове оброблення заготовок станин.

Основна мета чистового оброблення – забезпечення необхідної розмірної точності станини (точність віддалей, поворотів, форми і шорсткість поверхонь), видалення дефектного шару після чорнового оброблення. Чистове оброблення основи і напрямних за методами є аналогічним чорновому обробленню.

Оброблення основи та інших базових поверхонь.

Тонке стругання і фрезерування забезпечує параметр шорсткості до 1,25 мкм, відхилення від площинності – не більше за 0,02 мм на 1000 мм довжини. Допускається лише увігнутість обробленої поверхні. Використовується також фрезерування ельборовими фрезами, шліфування (аналогічно обробленню напрямних та баз станини).

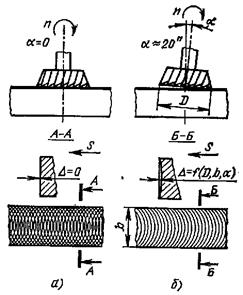

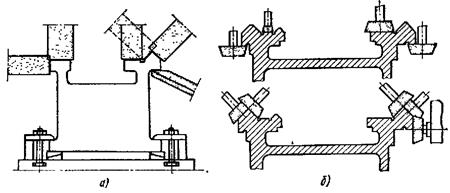

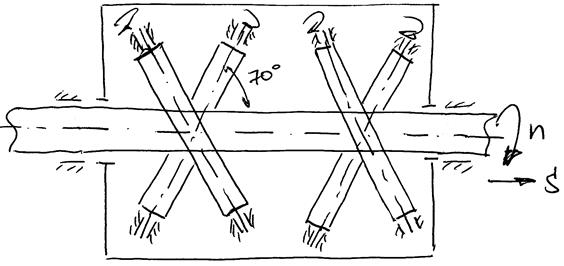

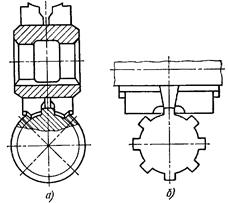

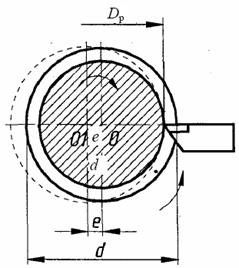

Фрезерування здійснюють торцевими фрезами, оснащеними пластинами з твердого сплаву чи надтвердого матеріалу за один робочий хід. Діаметр фрези – не менше 1,25 ширини фрезерування. При торцевому фрезеруванні оброблена поверхня має риски, які перетинаються – сліди зубців фрези (рис. 14). Внаслідок цього погіршується точність форми і шорсткість обробленої поверхні, зменшується стійкість фрези. Для усунення цього недоліку застосовують такі способи:

Рис. 14. Торцеве фрезерування: а) – звичайне; б) – з нахилом шпинделя.

Рис. 14. Торцеве фрезерування: а) – звичайне; б) – з нахилом шпинделя.

| 1. Зубці фрези встановлюють ступінчасто, щоб тільки один зачисний зубець контактував з обробленою поверхнею. Ширина леза виступаючого зубця – не менша за подвоєну подачу на оберт фрези. Цей спосіб не дає збільшення не площинності – годиться для оброблення основи і напрямних. 2. Застосовують однозубцеву фрезу з різальною пластиною з надтвердого матеріалу. Використовується для чистового оброблення загартованих напрямних замість шліфування. 3. Нахиляють шпиндель на кут близько 20”, що відповідає відхиленню 0,1/1000 мм по нормалі до оброблюваної поверхні в напрямі поздовжньої подачі; при цьому утворюється увігнутість поверхні. |

Кінцеве стругання здійснюється з поздовжньою подачею не менше, ніж за два робочі ходи широкими різцями, оснащеними твердосплавними пластинами. Останній робочий хід: глибина різання – до 0,05 мм; швидкість – до 15 м/хв.; поздовжня подача – до 0,6 ширини різання. МОР – емульсія.

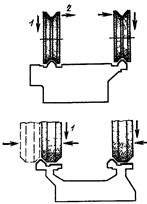

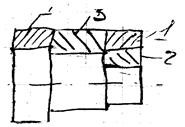

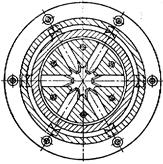

Чистове оброблення напрямних та інших високоточних поверхонь станини здійснюється фрезеруванням, струганням, шліфуванням. Для компенсації похибок, викликаних термічним обробленням у ряді випадків необхідно забезпечити випуклість напрямних після фрезерування. Задану випуклість забезпечують на верстатах, оснащених копірами чи системами ЧПК. Також використовується метод штучних похибок – попередня пружна деформація заготовки станини (рис. 2.15).

|

|

|

|

Рис. 15. Схема забезпечення необхідної випуклості шляхом пружної деформації заготовки.

На цьому ж етапі проводиться оброблення різного роду канавок, уступів, фасок, пазів. Залежно від вимог точності – оброблення може проводитися на поздовжньо-фрезерних чи поздовжньо-стругальних верстатах підвищеної точності, залишаючи припуск 0,1 ... 0,2 мм на сторону під шабрування чи шліфування. Положення заготовки вивіряють у поздовжньому напрямі з похибкою , яка не перевищує 0,2 припуску на оброблення.

8. Викінчувальне оброблення напрямних.

Викінчувальне оброблення напрямних виконується на останньому етапі ТП. Шабрування, шліфування, тонке стругання, фрезерування спеціальними фрезами, оснащеними пластинами з надтвердого сплаву (напр., двошаровий гексаніт). Верстати за типом ті ж, що й для чистового оброблювання, але підвищеної точності та жорсткості.

Шабруванням оброблюють сірий чавун твердістю до НВ 220. Сталеві незагартовані напрямні і сірий чавун твердістю НВ > 220 шабруються погано. Шабрування застосовують для оброблення напрямних у випадках:

- необхідність забезпечення високої точності (відхилення менші за 10 мкм на 1000 мм), яка не може бути забезпечена різанням;

- оброблення напрямних значної довжини;

- оброблення важкодоступних граней, торцевих поверхонь.

Два способи шабрування: ручне і механічне, при якому швидкість різання (зворотно-поступові переміщення леза) забезпечується приводом (частота ходів – 20 с-1), а подача шабера здійснюється вручну. Глибина різання при попередньому шабруванні – 0,04 мм, при кінцевому – до 10 мкм. Контроль шабрування проводиться або по спряжуваній поверхні приєднуваної деталі, або по еталонній поверхні шабрувальної лінійки чи плити. При кінцевому шабруванні необхідно забезпечити необхідну кількість точок контакту на площі квадрату розміром 25 х 25 мм. Чим більше точок контакту, тим вища точність. Кількість точок залежить від вимог до точності станини. Для верстатів нормальної точності – до 20 точок; вищих класів точності (П, В, А) – 25 ... 30 точок.

Точність напрямних – в межах 2 мкм на 1000 мм довжини. Висота мікронерівностей: при механічному обробленні – 3 ... 5 мкм; при ручному – 1 ... 3 мкм.

Трудомісткість шабрування залежить від площі оброблення, довжини, форми, похибок попереднього оброблення, марки і твердості оброблюваного матеріалу. Наприклад, при чистовому шабруванні пласких чавунних напрямних шириною 150 мм необхідно 4 год. На кожен метр довжини, при доводочному шабруванні – у межах 30 год. Шліфування напрямних середньої довжини є дешевшим приблизно у 2 рази.

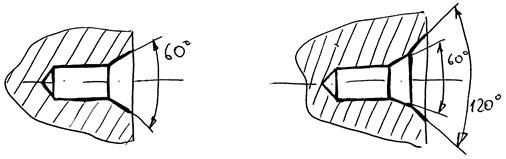

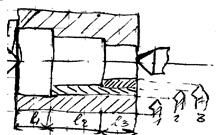

Шліфування і фрезеруваннязастосовують для викінчувального оброблення напрямних, загартованих до HRCЭ 65. Шліфування виконується на плоскошліфувальних верстатах торцем або периферією круга (рис. 2.16).

|

|

| Рис. 16. Шліфування напрямних: а) – периферією круга; б) – торцем круга. | Рис. 17 Шліфування профільними кругами. |

При шліфуванні периферією круга – продуктивність збільшується на 30 ... 40 %, досягається вища точність форми і менша шорсткість обробленої поверхні. Швидкість різання – до 35 м/с. Призматичні напрямні зручно шліфувати профільним кругом (рис. 17). Шліфування ельборовими кругами дозволяє отримувати відхилення від площинності до 5 мкм на 1000 мм довжини і параметр шорсткості до 0,16 мкм. При цьому продуктивність шліфування ельборовими кругами у 2 ... 4 рази вища, а стійкість круг у 50 разів віща, аніж стійкість звичайних шліфувальних кругів. Припуск на чистове оброблення – 0,05 ... 0,15 мм. При пласкому шліфуванні периферією ельборового круга швидкість різання – 30 ... 40 м/с; поздовжня подача – 0,5 ... 5,0 м/хв.; поперечна – 0,3 ... 1,0 мм/хід; глибина шліфування – 0,005 ... 0,06 мм.

9. Оброблення торцевих площин і кріпильних отворів.

Оброблення торцевих площин (включно з різного роду отворами) проводиться на горизонтально-розточувальних, і багатоцільових верстатах. База - оброблена основа або напрямні. Особливо високі вимоги по точності висуваються до торцевих поверхонь секцій збірних станин, для яких торцеві поверхні є основними чи допоміжними базами.

Кріпильні отвори можуть бути гладкими наскрізними під болти і різьбовими наскрізними чи глухими для гвинтів. Оброблення отворів включає: центрування, свердління, розсвердлювання, цекування, зняття фасок, нарізування різі. Отвори під конічні та циліндричні штифти потрібно зенкерувати та розвертати.

Залежно від габаритів станини і маси, партійності, кількості і розташування отворів на станині, повторюваності партії, виробничих можливостей вибирають один з наступних варіантів оброблення, які відрізняються в основному устаткуванням та спорядженням.

1. Оброблення ручними машинами. Здійснюється по розмітці, по шаблонах, по місцю і в тих випадках, коли неможливо чи неекономічно використовувати верстати, наприклад, оброблення кількох дрібних отворів у торці станини чи оброблення отворів під штифти при складанні. Використовують електричні і пневматичні дрилі. Таким способом важко забезпечити високу точність по перпендикулярності осі отвору до базової площини.

2. Оброблення на радіально-свердлильних верстатах. Дві основні проблеми:

1) забезпечити доступ інструментів до всієї поверхні станини, що особливо проблематично при великих габаритах станини;

2) забезпечити поворот й індексацію станини для можливості оброблення чотирьох сторін.

Можливі шляхи рішення першої задачі:

- використання верстата відповідного розміру, який (верстат) дозволяє при нерухомій колоні і оброблюваній заготовці підвести шпиндель до всіх необхідних точок станини;

- переміщення заготовки станини відносно верстата, наприклад, встановивши заготовка на візок, який переміщується по рейках;

- переміщення колони верстата вздовж оброблюваної заготовки станини, помістивши колону верстата на візок;

- встановити декілька верстатів з перекриттям їх робочих зон, що дозволить кільком робітникам одночасно оброблювати отвори у різних частинах станини.

Оброблення отворів проходить по попередньому розмічуванню, або по накладних кондукторах (тільки свердління). Використання комбінованого інструменту.

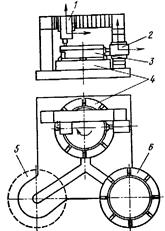

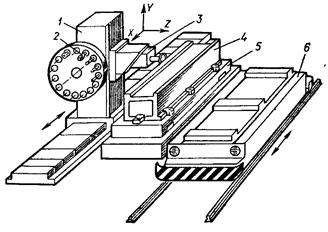

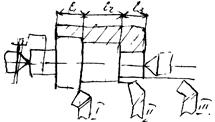

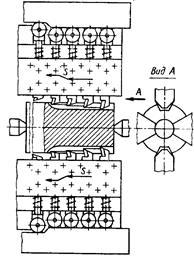

3. Оброблення на багатоцільових верстатах. На горизонтальному БЦВ з поворотним столом можливе оброблення заготовок невеликих станин з чотирьох боків. На портальному БЦВ можна оброблювати станини додатково ще й зверху. Чим більшим є машинний час оброблення, тим вигідніше оброблення на БЦВ. Можливі компоновки БЦВ:

- БЦВ для п’ятистороннього оброблення (поворотний стіл і шпиндель, який за програмою системи ЧПК може займати горизонтальне і вертикальне положення);

- БЦВ токарно-карусельного типу з двома бабками – горизонтальною і вертикальною (рис. 2.18). Кожна бабка оснащена інструментальним магазином і пристроєм автоматичної зміни інструменту. Поворотний стіл може забезпечити поворот короткої станини для оброблення горизонтальною бабкою заготовки з чотирьох боків. На цих же верстатах можливе токарне оброблення круглих станин при безперервному обертанні стола. Токарні різці встановлюються або в шпинделі, або в окремі різцетримачі чи револьверні головки на бабках. Після токарного оброблення круглої станини на цьому ж верстаті можна здійснити фрезерування і оброблення отворів різними інструментами зверху і бокових сторін заготовки. Такі верстати оснащують змінними круглими столами і пристроями їх автоматичної зміни. Заготовка круглої станини (напр., вертикального токарного напівавтомата мод. 1К2820 може бути повністю оброблена на цьому верстаті за дві установки.

- БЦВ з рухомою колоною (рис. 2.19). Заготовки поздовжніх станин встановлюють на палети чи стіл, які в процесі оброблення є нерухомими. Переміщення інструментів вздовж заготовки здійснюється рухомою колоною БЦВ. Така компоновка є особливо зручною для оброблення великогабаритних заготовок масою більше 25 т. Нерухомість заготовки дозволяє одночасно оброблювати її з двох боків двома верстатами. При наявності поворотної шпиндельно головки з однієї установки можливе оброблення і верхньої площини. Якщо довжина поздовжнього переміщення колони верстата є значно більшою за довжину оброблюваної заготовки, то одним верстатом можна оброблювати кілька заготовок, встановлених у ряд.

|

|

| Рис. 2.18. Оброблення станини з круговими напрямними на БЦВ токарно-карусельного типу: 1 – вертикальна бабка, 2 – горизонтальна бабка; 3 – заготовка, 4 – стіл у робочій позиції, 5 – вільна позиція (для стола), 6 – змінний стіл. | Рис. 2.19. Оброблення станини на БЦВ з рухомою стійкою в гнучкій автоматизований системі: 1 – рухома колона, 2 - інструментальний магазин, 3 – поворотна шпиндельна головка, 4 – заготовка, 5 – палета, 6 – рейковий транспортний візок. |

10. Зміцнення станин.

Для забезпечення високої твердості і міцності поверхневого шару напрямних застосовують поверхневе пластичне деформування і термічне оброблення.

Поверхневе пластичне деформування напрямних здійснюють обкочуванням роликовими чи кульковими зміцнювачами на поздовжньо-стругальному верстаті. Завдяки високому тиску у місці контакту кульки чи ролика з напрямною виникає поверхневе пластичне деформування у шарі глибиною до 0,4 мм, яке супроводжується наклепом і підвищенням твердості до НВ 20. Параметр шорсткості обробленої поверхні покращується внаслідок зминання мікро нерівностей.

Термічне оброблення є основним методом зміцнення чавунних і сталевих напрямних. Монолітні напрямні з чавунів СЧ 20, СЧ 25, СЧ 30 тощо підлягають поверхневому гартуванню на установках СВЧ до твердості HRCЭ 45 ... 52. Глибина гартованого шару складає 1 ... 3 мм. Охолодження у воді під тиском. Поверхневе гартування здійснюється також за допомогою лазера двома способами:

1) лінійне сканування розфокусованим променем лазера;

2) лінійне сканування коливним сфокусованим променем лазера.

Накладні напрямні (для немонолітних станин) у вигляді планок підлягають термічному обробленню до їх встановлення на станину. Чавунні планки СЧ 20, СЧ 25, СЧ 30 повинні мати твердість до гартування не нижчу за НВ 170. Поверхневе гартування з нагрівом СВЧ чи газовим полум’ям до твердості HRCЭ 48 ... 53. Глибина загартованого шару – не менша 2,5 мм. Сталеві накладні планки залежно від марки – об’ємне гартування, поверхневе гартування, цементація, азотування. Найбільша зносостійкість і твердість (HRCЭ 61 ... 65) – планки з сталі 20Х3МВФ. Глибина азотованого шару складає близько 0,5 мм; після викінчувального шліфування – не менше 0,3 мм.

11. Контроль станин здійснюють в процесі виготовлення, при складанні верстата, в процесі експлуатації. При виготовленні контролюють розмірні параметри і, за необхідності, властивості матеріалу.

Властивості матеріалунапрямних визначають шляхом випробування взірців, які вирізаються з спеціально передбачених у виливку приливів чи методами неруйнівного контролю.

Твердість напрямних вимірюється після чорнового оброблення у декількох місцях спеціальними переносними приладами.

Шорсткість оброблених поверхонь вимірюють профілографом чи визначають візуальним порівнянням зі зразками шорсткості.

Площинність напрямних та інших поверхонь контролюють за допомогою фарби за кількістю точок контакту вимірної лінійки з напрямними. Використання оптичних плоскомірів, лазерних інтерферометрів.

Прямолінійністьнапрямних контролюють за допомогою рівня, автоколіматора чи лазерних інтерферометрів.

Форму профілюнапрямних контролюють спеціальним шаблоном і набором щупів.

Паралельністьконтролюють за допомогою рівня. Відхилення від перпендикулярності контролюють ідентично за допомогою рамного рівня. Використання вимірних головок.

Відносні віддалі і повороти поверхонь контролюють за допомогою координатно-вимірювальних машин відповідних розмірів.

Зношення напрямних в процесі експлуатації контролюють вимірюванням під мікроскопом довжини лунок глибиною 0,1 ... 0,15 мм, які для цього наносять на напрямні твердосплавним роликом за допомогою спеціального переносного приладу ПВЛ-2.

Лекція 3

Технологія виготовлення гладких і ступінчастих валів.

1. Службове призначення і класифікація валів. Технічні вимоги.

2. Матеріали і способи отримання заготовок.

3. Вибір технологічних баз.

4. Типовий технологічний процес оброблення валів.

5. Попереднє оброблення заготовок.

6. Способи оброблення зовнішніх поверхонь на верстатах токарної групи.

7. Чистові та викінчувальні методи оброблення.

8. Методи оброблення зовнішніх поверхонь пластичним деформуванням.

9. Методи оброблення шпонкових канавок і шліців.

10. Методи нарізання різі на валах.

11. Балансування і контроль.

1. Службове призначення, класифікація валів. Технічні вимоги.

Службове призначення валів залежить від їх функціонального призначення. Як правило всі вали передають крутний момент, а також служать для монтажу на них зубчастих коліс, шківів тощо.

За конструкцією вали ділять на:

- ступінчасті та гладкі;

- суцільні та пустотілі (вали з центральним і без центрального отвору);

- гладкі і шліцові;

- вали-шестерні;

- комбіновані.

За геометричною формою:

- прямі;

- колінчасті;

- кривошипні;

- ексцентрикові (кулачкові).

85% всіх валів - вали довжиною 150 ... 1000 мм.

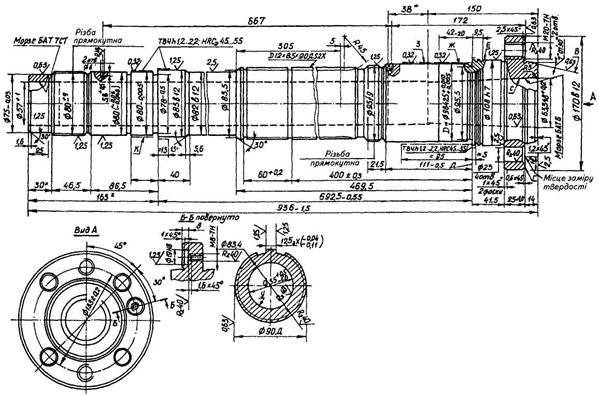

Технічні вимоги залежать від СП валу і технології його виготовлення. За ГОСТ 2308-79 регламентується точність діаметрів шийок – до 6-7 квалітету; шорсткість – 0,63 - 0,16 мкм; радіальне биття шийок - 0,02 - 0,04 мм; торцеве биття - 0,02 - 0,08 мм; неспіввісність осі різі валу ± 0,02 мм; зміщення шпонкового пазу відносно осі валу - 0,02-0,08 мм тощо.

2. Матеріали і способи отримання заготовок.

Конструкційні і леговані сталі, що мають добру оброблюваність і високу міцність, можуть термічно оброблятися. Сталі 35, 40, 45, 40Х, 50Х; високоміцні чавуни ВЧ45-5 - великогабаритні вали. Леговані сталі використовуються рідше через вартість і підвищену чутливість до концентраторів напружень.

В одиничному і дрібносерійному виробництвах заготовки отримують відрізанням холоднотягнутих або гарячекатаних прутків, труб. Такий вид застосовують для валів з незначним перепадом діаметрів.

Кування, штампування у підкладних та інших штампах, відтиск на ротаційно-кувальних машинах, радіальний обтиск (особливо!) дозволяють одержати заготовки за розмірами найбільш близькими до готової деталі. Штучну заготовку із прокату вже доцільно замінити, якщо коефіцієнт використання матеріалу збільшиться на 5%. Значення КВМ у великосерійному виробництві - 0,7-0,95%.

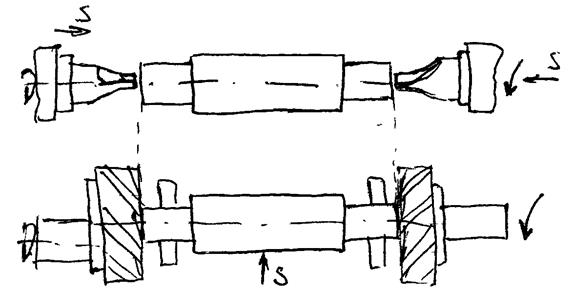

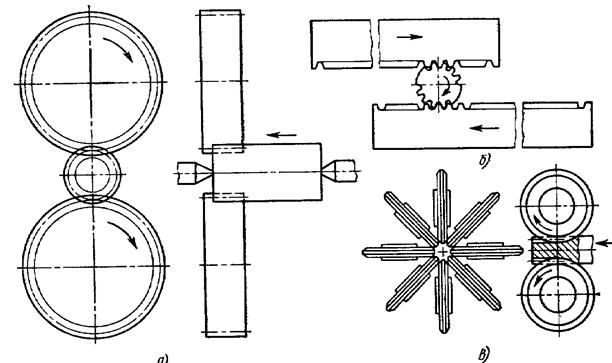

Радіальний обтиск – заготовки мають невеликі припуски і високу точність. Суть методу – періодичний обтиск і витягування по уступах відрізаної від суцільного прутка циліндричної заготовки шляхом великої кількості послідовних і швидких (через 0,01 с) ударів кількома спеціальними матрицями. Виконується в холодному і гарячому станах. Холодний стан: точність ± (0,02 ... 0,20) мм (діаметр); параметр шорсткості Ra = 0,63 ... 0,32 мкм. Гарячий стан: точність ± 0,3 мм (діаметр) і ±1 мм (довжина) (похибка на загальній довжині складає 10 мм і більше). КВМ – до 0,95. Висока продуктивність (40 ... 70 с).

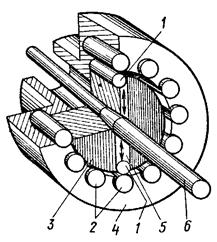

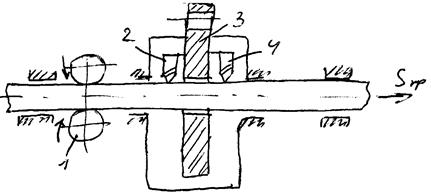

Бойки з матрицями 5 (рис. 3.1), які розташовані у пазах шпинделя 3, можуть переміщуватися. При обертанні шпинделя під дією відцентрових сил вони розходяться, а коли ролики 1 находять на ролики 2, які вільно сидять в отворах обойми 4, бойки 5 починають сходитися до центру і обтискають заготовку 6.

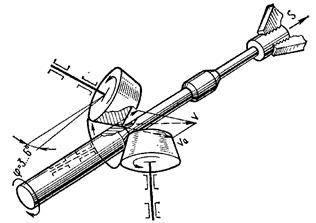

Поперечно-гвинтове прокатування заготовок ступінчастих валів на тривалкових станах (рис. 3.2) – процес неперервний. Можлива повна автоматизація, включно з рухом подачі заготовки, її нагріванням, прокатуванням, різанням на штучні заготовки, охолодженням готового прокату, пакування.

|

|

| Рис. 3.1. Схема радіального обтиску. | Рис. 3.2. Схема поперечно-гвинтового прокатування вздовж змінного перетину на тривалкових станах. |

Технологічні завдання

Технологічні завдання формулюють відповідно до рекомендацій і охоплюють вимоги до точності деталі по всіх її параметрах (мал. 2).

Точність розмірів. Точними поверхнями валів є, як правило, його опорні шийки, поверхні під деталі, передавальні момент, що крутить. Зазвичай вони виконуються по 6...7-му квалитетам.

Точність форми. Найточніше регламентується форма в подовжньому і поперечному перетинах у опорних шийок під підшипники кочення. Відхилення від круглої і профілю в подовжньому перетині не повинні перевищувати 0,25...0,5 допуску на діаметр залежно від типу і класу точності підшипника.

Точність взаємного розташування поверхонь. Для більшості валів головним є забезпечення співісної робочих поверхонь, а також перпендикулярності робочих торців базовим поверхням. Як правило, ці величини вибираються по V – VII ступеням точності.

Якість поверхневого шару. Шорсткість базових поверхонь зазвичай складає Rа = 3,2...0,4 мкм, робочих торців Rа = 3,2...1,6 мкм, решти невідповідних поверхонь Rа = 12,5...6,3 мкм. Вали можуть бути сирими і термообробленими. Твердість поверхневих шарів, спосіб термообробки можуть бути вельми різноманітними залежно від конструктивного призначення валів. Якщо значення твердості не перевищує НВ 200...230, то заготовки піддають нормалізації, відпалу або термічно не обробляють. Для збільшення зносостійкості валів підвищують твердість їх робочих поверхонь. Часто це досягається поверхневим гартом струмами високої частоти, що забезпечує твердість Нrс 48...55. Поверхні валів з маловуглецевих марок сталі піддають цементації на глибину 0,7...1,5 мм з подальшим гартом і відпусткою. У такий спосіб можна досягти твердості Нrс 55...60

3. Вибір технологічних баз.

Чистові бази – вісь симетрії, матеріалізуються центровими отворами (під передній і задній центри). Для пустотілих валів – центрові фаски з обох боків отвору. Для витримування лінійних розмірів від постійної бази необхідно використовувати плаваючі передні центри з упором торця заготовки в упорне кільце. Це дозволяє попереджувати похибки операції зацентровування (кут і довжина). .

В ряді випадків використовують спеціальні центрові пробки (високоточні вали – пробки-супутники). Чорнові – осі основних поверхонь, основні конструктивні бази (наприклад, посадочні шийки під підшипники кочення) плюс торець шийки (осьові розміри). Ці ж поверхні використовуються для оброблення шпонкових пазів (оброблення у призмах).

Основні операції: центрування, оброблення на токарних верстатах, шліфування посадочних поверхонь, доведення (притирання, суперфініш) „точних” шийок під підшипники, фрезерування шліців і шпонкових пазів. Для пустотілих точних валів додатково виконують: розточування центрального отвору, внутрішнє шліфування посадочних місць.

Допоміжні операції: свердління отворів для змащування, свердління і нарізання різі дрібних отворів, фрезерування лисок, скосів, зняття фасок, прорізання канавок тощо.

4. Типовий технологічний процес оброблення валів

Два типові маршрути – в першому варіанті деталь центрують; у другому – оброблення ведеться без центрових отворів.

1. Правка прутка на правильно-калібрувальних машинах.

2. Відрізання заготовки.

3. Підготовка чорнових баз: фрезерування торців вала та свердління центрових отворів на фрезерно-центрувальному верстаті (варіант: оброблення та свердління на токарному верстаті з люнетом).

4. Чорнове токарне оброблення.

5. Чистове токарне оброблення.

6. Фрезерування шпонкових канавок, зубців, шліців тощо. Нарізування різі.

7. Термічне оброблення (гартування, ціанування, цементація тощо).

8. Чистове оброблення (виправлення) баз: шліфування центрових отворів і базових торців.

9. Шліфування на безцентровому або круглошліфувальному верстатах.

По другому варіанті етапи 1, 4-7, 9 – без змін. Етап 2 –проточування і розрізання прутка на безцентровому токарному верстаті. Етап 3 – шліфування на безцентровому шліфувальному верстаті.

5. Попереднє оброблення заготовоквключає правку, розрізання, центрування валів по потребі.

Правка виконується на правильних станах, через які пруток пропускається до 6 разів (рис. 3.3). Точність правки 0,1 ... 0,2 мм на 1 м довжини.

Рис. 3.3. Схема правки заготовки на правильному стані.

Розрізання виконують на привідних ножівках, стрічкових, дискових, фрикційних пилах, токарно-відрізних верстатах, відрізних автоматах, відрізання тонким абразивним кругом. У механічних цехах розрізання виконують на фрезерних верстатах прорізними фрезами. Прутковий матеріал ріжуть на пресах та ножицях. Крім механічного розрізання застосовується також газове (автогенне), анодно-механічне, електроіскрове, ультразвукове.

Центрування заготовок виконується на вертикально- і горизонтально-свердлильних верстатах, а в серійному і масовому виробництвах – на спеціальних одно- або двосторонніх центрувальних верстатах, а також фрезерно-центрувальних верстатах. Фрезерно-центрувальні трипозиційні верстати мод. МР77 і МР78 барабанного типу одночасно фрезерують і центрують дві заготовки без знімання їх з верстату. Ці верстати продуктивні, але громіздкі, їх налагодження складне (собівартість!). На горизонтально-свердлильних верстатах виконують центрування габаритних заготовок.

Рис. 3.4. Схеми центрових отворів.

Центрування – за два етапи: свердління отвору і зенкерування центрової фаски. У більшості випадків використовується спеціальне центрувальне свердло (отвір + фаска).

Рис. 3.5. Схема отримання центрових отворів на фрезерно-центрувальних верстатах.

6. Способи оброблення зовнішніх поверхонь на верстатах токарної групи.

Зовнішні поверхні валів обточують на токарних, токарно-копіювальних, горизонтальних багаторізцевих верстатах, на вертикальних та горизонтальних одно- та багатошпиндельних верстатах, токарних верстатах з ЧПК.

Розрізняють точіння чорнове (11-12 кв), чистове (8-9 кв.), тонке (алмазне) (7 кв.). На верстатах токарної групи виконують:

- проточування зовнішніх поверхонь (циліндричних; фасонних; конічних);

- розточування отворів (циліндричних; фасонних, конічних);

- підрізування торців;

- проточування канавок і знаття фасок;

- свердління, зенкерування, розвертання осьового отвору;

- нарізання зовнішньої і внутрішньої різі;

- накатування рифлень.

Одиничне і дрібносерійне виробництво – токарно-гвинторізні операції, групове оброблення.

|

|

|

Рис. 6. Схеми чорнового точіння валу: послідовне, паралельне і комбіноване оброблення..

Середньосерійне виробництво (частково, великосерійне) – токарні верстати з ЧПК (напр., 16К20Ф3С5). За своєю суттю є універсальними верстатами – оброблення за автоматичним циклом (полегшення багатоверстатного обслуговування, можливість швидкого і відносно простого переналагодження валів різних конфігурацій і типорозмірів по наперед розробленій керуючій програмі).

Великосерійне і масове виробництво – багаторізцеві і токарно-копіювальні (зокрема, гідрокопіювальні) верстати, напівавтомати та автомати.

|

|

|

| а) | б) | в) |

Рис. 7. Схеми багаторізцевого оброблення: а) – оброблення з поздовжньою подачею; б) – з врізанням і поздовжньою подачею; в) з поперечною подачею. Можливе використання комбінованого (а) і б), а також а), б) і в)) методів.

Сучасні токарно-копіювальні верстати на 50-100% продуктивніші за токарні; точність – 0,05-0,06 мм (8-9 кв. точності); налагодження потребує в 2-3 рази менше часу за багаторізцеві; велика жорсткість, достатньо широкий діапазон типорозмірів. Оброблення зовнішніх, внутрішніх, торцьових поверхонь, відкрита робоча зона, що дозволяє наскрізне транспортування деталі при вбудові верстата в автоматичну лінію. Можливість чорнового оброблення багаторізцевим супортом (//див. „Багаторізцеве оброблення”//). Окремі моделі мають до п’яти копіювальних супортів, які переміщуються незалежно. Це дозволяє вести паралельне оброблення кожним супортом на своїй власній ділянці, що значно підвищує продуктивність верстата (особлива доцільність – на деяких ступенях вала є великий припуск, який неможливо зняти за один робочий хід). При встановленні спеціальних копірних барабанів (мод. 1722 і 1712) можна вести багатопрохідне оброблення. У порівнянні з багаторізцевим обробленням – оброблення не таке ефективне для заготовок валів з великими довжинами, діаметрами і перепадами діаметрів ступенів (у поздовжньому супорті при багаторізцевому обробленні можна встановити велику кількість різців, що в свою чергу є поганим, оскільки збільшення сил різання у цьому випадку може призвести до деформування заготовки, що заставляє знижувати подачу (падає точність і продуктивність)).

Точіння з люнетом – для довгих нежорстких деталей. Одночасне використання до 12 люнетів.

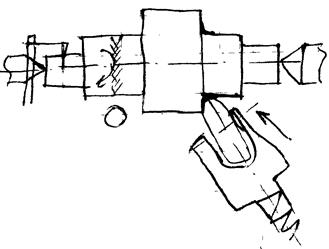

Безцентрове точіння – для заготовок, які не мають центрових отворів (деталі малого діаметру, нежорсткі деталі) (рис. 3.8).

Рис. 8. Схема роботи безцентрово-токарного верстату.

Рис. 8. Схема роботи безцентрово-токарного верстату.

| Зубчасте колесо 3, яке приводиться у рух коробкою швидкостей, обертає дві різцеві головки: ліву з різцем 2, яка виконує чорнове точіння, і праву з різцем 4 (чистове (напівчистове) точіння). Роликами 1 виконується подача прутка. Параметри заготовки: Æ 15 ... 80 мм при довжині до 7 м. |

7. Чистові та викінчувальні методи оброблення.

Тонке (алмазне) точіння, шліфування (в центрах, безцентрове, абразивною стрічкою), притирання (доведення), механічне доведення абразивними коливальними брусками (суперфініш), полірування, обкатування роликами, обдування дробинами тощо.

Тонке алмазне точіння - в основному для кольорових матеріалів, сплавів; менш продуктивне від шліфування. Інструмент: різці з алмазними чи твердосплавними сплаву (100 ... 1000 м/хв., точність - 7 кв. Алмаз - вагою 0,5 ... 1,2 карата (1 карат = 200 млг).

Шліфування: обдирне, точне – попереднє, чистове, тонке. Точність – 7 кв. Тонке шліфування – 6 кв. Шліфуються циліндричні, конічні поверхні на круглошліфувальних та безцентрових верстатах з повздовжньою та поперечною подачами. Шліфування абразивними стрічками виконується при вільному натягу стрічки або з підтисканням роликами //Навести схеми налагоджень, основні застереження, характеристики//.

Притирання виконується притирами (чавун, бронза, мідь), які попередньо армуються мікропорошком (корунд, окисли хрому, окисли заліза та інші). //Навести схеми притирання на токарному верстаті//.

8. Методи оброблення зовнішніх поверхонь пластичним деформуванням.

До оброблення поверхонь пластичним деформуванням відноситься обкатування кульками та роликами, обдування шротом. Накатні ролики (з прямими або перехресними рифленнями) закріплюються у державку, яка встановлюється у різцетримач токарного верстату (рис. 10).

Рис. 3.10. Схема оброблення галтелі накатним роликом.

Вигладжування є 3-х видів: калібрування, власне вигладжування, ущільнення поверхневого шару. По точності калібрування відповідає шліфуванню, але значно продуктивніше, зміцнення шару. Вигладжування проходить в умовах тертя ковзання. Алмазне вигладжування: шорсткість до 0,05 мкм. Режими: швидкість деталі: 35-40 м/хв (сталь), 75-125 м/хв (чавун); подача: 20 м/хв.

9. Методи оброблення шпонкових канавок і шліців.

Шпонкові канавкиобробляються на фрезерних верстатах дисковою і кінцевою фрезами з повздовжньою подачею, кінцевою фрезою є маятниковою подачею, дисковою фрезою в вертикальною подачею (сегментні шпонки). Наскрізні канавки можна стругати на поздовжньо-стругальних верстатах, короткі – на поперечно-стругальних. Канавки в отворах можна протягувати.

Шліцина валах виготовляють наступними методами.

Фрезерування.

1. Оброблення на шліце- чи зубофрезерних верстатах шнековою фрезою методом обкочування (неавтоматизоване серійне виробництво). Висока працемісткість (v = 20 … 30 м/хв., s = 20 мм/хв.). Залежно від точності – один чи два робочі ходи. Використання багатозахідної фрези (вища продуктивність, низька точність оброблення). Наскрізне фрезерування дисковою фрезою. Технологічні бази – поверхні центрових отворів. Заготовки з короткими опорними шийками, до яких безпосередньо виходять шліци (їх не можна встановлювати в центри, оскільки хомутик не дає виходу фрезі), базуються по шліфованій опорній шийці у спеціальній оправці зі зворотнім конусом (рис. 3.11).

2. Попереднє фрезерування фасонними дисковими фрезами і чистове фрезерування бокових поверхонь шліців торцьовими фрезами, спорядженими твердосплавними пластинами (прямо бічні шліци) (рис. 12). Режими різання при обробленні валів з середньовуглецевої сталі: v = 30 … 35 м/хв., s = 190 мм/хв. (чорнове оброблення), v = 180 м/хв., s = 0,55 мм/хв. (чистове оброблення). Горизонтальні поздовжньо-фрезерні верстати з використанням ділильних пристроїв. Продуктивність, порівняно з обробленням на шліцефрезерних верстатах, вища у 3-4 рази.

|

|

| Рис. 3.11. Схема наскрізного фрезерування шліців з використанням оправки зі зворотним конусом. | Рис. 3.12. Схема фрезерування шліців фасонною фрезою: а) – попереднє оброблення; б) – чистове оброблення бокових поверхонь шліців. |

Технологічний маршрут виготовлення шліців методом фрезерування:

1. Вали, які підлягають гартуванню, і шліци котрих центруються по зовнішньому діаметру:

а) попереднє шліфування зовнішньої поверхні ступені вала;

б) фрезерування шліців;

в) термічне оброблення;

г) чистове шліфування зовнішньої поверхні ступені вала;

д) шліфування бокових поверхонь шліців.

2. Такі ж вали, але які не підлягають гартуванню:

а) чистове шліфування зовнішньої поверхні ступені вала;

б) фрезерування шліців.

3. Вали, шліци котрих центруються по внутрішньому („меншому”) діаметрі:

а) попереднє шліфування зовнішньої поверхні ступені вала;

б) фрезерування шліців;

в) фрезерування канавок для виходу круга (якщо вони не оброблені на попередній операції);

г) термічне оброблення;

д) шліфування бокових поверхонь і внутрішнього діаметру шліців.

Струганнявиконують набором фасонних різців, зібраних у головку (рис. 3.13). Кількість подвійних ходів головки визначається глибиною шліцевої канавки і прийнятою глибиною різання за один робочий хід. За кожен подвійний хід різці сходяться радіально на задану величину подачі. Різці у головці загострюють комплектно у спеціальному пристрої.

Великосерійне і масове виробництво. Наскрізні і глухі шліци. Можна обробляти вали діаметром 20 ... 50 мм довжиною до 435 мм з довжиною оброблюваної частини 70 ... 370 мм. Верстат мод. МА4. Оброблення шліців на валах, які мають уступи діаметром на 25 ... 30 мм більші за оброблюваний (унікальність методу!). Параметр шорсткості Ra = 2,5 ... 1,25 мкм.

3. Протягування(рис. 3.14) проводиться двома блочними протяжками одночасно двох діаметрально розташованих впадин с подальшим поворотом вала. Блок протяжки складається з набору різців-зубців, які можуть незалежно переміщуватися у радіальному напрямі. Наскрізні і глухі шліци. Продуктивність (як і стругання) – до 8 разів вища за фрезерування.

|

|

| Рис. 3.13. Різцева головка шліцестругального верстату. | Рис. 3.14. Схема протягування шліців на валах. |

4. Накатування виконується роликами, рейками і багато роликовими профільними головками (рис. 3.15). Підвищена міцність (ущільнення шару металу – наклеп) (до 20% порівняно з механічним обробленням). В основному – евольвентні шліци (для прямо бічних значно ускладнюється профіль робочих поверхонь інструментів).

Рис. 3.15. Схеми накатування шліців: а) – круглими роликами, б) – рейками, в) - багатороликовою головкою.

Продуктивність (як і стругання) – до 10 разів вища за фрезерування. Краще оброблюються вали з великою кількістю шліців (не менше 18) – процес накатування проходить рівномірніше.

10. Методи нарізання різі на валах.

Профіль різі і розміри регламентовано ГОСТ 9150-81, ГОСТ 24705-81. Розрізняють зовнішню і внутрішню різь, в глухих і наскрізних отворах.

Зовнішні різі.

1. Плашки. Невисока точність(8g). Плашки з доведеними лезами – калібрування різі до 6g.

2. Різенарізні головки (по суті розсувна плашка) – продуктивніший і точніший метод. Усувається допоміжний рух на згвинчування головки по нарізаній різі (після закінчення оброблення елементи головки розходяться, і головка швидко відводиться назад). Вища швидкість різання. Точність – 6g (при шліфованих різальних лезах). Більша кількість повторних перезагострень. Регулювання діаметру нарізуваної різі в певних межах.

3. Групові різеві фрези представляють собою як би кілька дискових різевих фрез, складених торцями. Заготовка або фреза переміщується в осьовому напрямку на один крок нарізуваної різі. Довжина фрези на дві-три нитки більша за довжину нарізуваної різі. Нарізування виконується за 1,25 оберта нарізуваного вала. Додаткові 0,25 оберта передбачаються для перекриття місця врізання фрези.

Ще: дискові фрези, різці, різенакатні головки, гребінки.

У великосерійному і масовому виробництвах використовується нарізування різі різцями, що обертаються, так званим вихровим методом. При цьому заготовка закріплюється в центрах токарно-гвинторізного верстата або в патроні. В процесі роботи вона поволі обертається. У спеціальній головці, встановленій на супорті верстата, закріплюється різець. Головка, що обертається з великою швидкістю від спеціального приводу, розташована ексцентрично щодо осі нарізуваної різі. Таким чином, при обертанні головки, різець, закріплений в ній, описує коло, діаметр якого більше зовнішнього діаметру різі (рис. ___).

Періодично (один раз за кожен оборот головки) різець наближується до оброблюваної поверхні по дузі і за кожен оборот головки прорізає на заготовці серповидну канавку, що має профіль різі. За кожен оборот заготовки, що обертається, головка переміщається вздовж осі деталі на величину кроку різі. Головку нахиляють щодо осі деталі на величину кута підйому гвинтової лінії різі. При вихровому нарізуванні різі швидкість різання, відповідна швидкості обертання різця, v = 150...400 м/мін, кругова подача S = 0,2...0,8 мм за один оборот різця.

Внутрішні різі: мітчики (ручні, машинні), різці.

Перед обробленням мітчиком – свердління. У глухих отворах довжина свердління залежить від довжини різі. Різенарізувальні, свердлильні, револьверні, агрегатні верстати. Прискорений реверс шпинделя для швидкого виведення мітчика з обробленого отвору.

11. Балансування і контроль.

Лекція 4

Технологія виготовлення колінчастих валів.

1. Службове призначення, технічні умови та норми точності.

2. Матеріали і способи отримання заготовок.

3. Вибір технологічних баз.

4. Типовий технологічний процес виготовлення колінчастих валів.

5. Контроль колінчастих валів.

1. Службове призначення, технічні умови та норми точності.

Колінчастий вал дизеля працює в дуже складних і важких умовах. Він витримує значні зусилля тиску газів, що передається шатуново-поршневим механізмом, від сил інерції поступально і обертальний рухомих мас, а також зусилля моменти, що виникають унаслідок крутильних коливань.

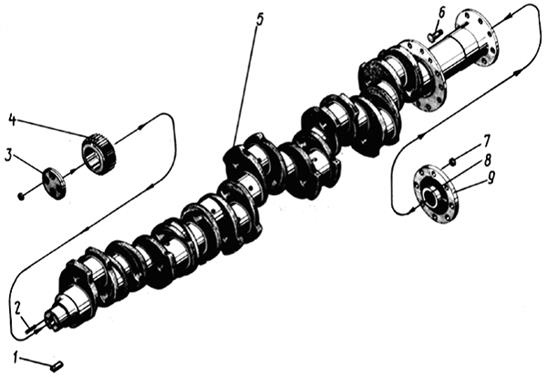

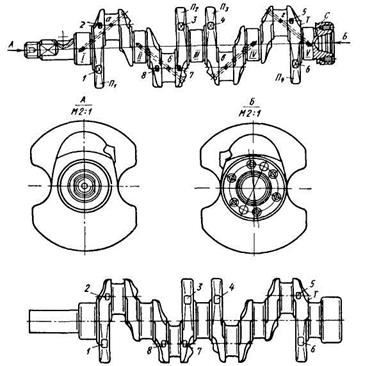

Колінчастий вал ланка кривошипного механізму, що обертається, складається з декількох співісних корінних шийок, що спираються на підшипники, і 1 або декількох колін, кожне з яких складене з 2 щік і 1 шийки, що сполучається з шатуном.

Колінчастий вал разом з блоком циліндрів є найважливішою базовою деталлю дизеля, що в значній мірі визначає термін його служби. Основними несправностями колінних є: наднормативний шийок; тріщини і злами, які можуть бути наслідком порушень при виготовленні або ремонті валу, зокрема неправильної установки в підшипниках; вифарбовування, корозія і знос бабітової заливки вкладишів; знос вкладишів і втрата торцевого натягу; тріщини кришок кодах підшипників.

Конструкція колінчастого валу

2. Матеріали і способи отримання заготовок.

Враховуючи складність виготовлення велику трудомісткість при заміні колінчастих валів, до матеріалу і якості їх виготовлення пред'являють високі вимоги. Колінчасті вали дизелів виготовляють із сталі куванням або штампуванням або з високо-міцного чавуну шляхом відливання. Сталеві вали надійніші в експлуатації, але трудомісткі у виготовленні. Тому набули поширення литі вали з високоміцного модифікованого чавуну. За рахунок зменшення відходів на їх виготовлення витрачається в три рази менше металу, чим на виготовлення сталевих валів.

Виготовлення колінчастих валів литвом дозволяє з найменшими витратами отримати найбільш прийнятну форму щік кривошипів і раціональніший розподіл металу за рахунок виконання корінних і шатунових шийок порожнистими, що зменшує масу валів при збереженні щодо високої міцності. Для підвищення міцності валу на вигин галтелі шийок валу спеціально зміцнюють накаткою роликами. Шийки колінчастого валу дизелів типу Д49 азотують для підвищення зносостійкості.

Рис.1. Конструкція колінчастого валу та його заготовка

3. Вибір технологічних баз.

Основні бази – опорні поверхні корінних шийок. При обробленні корінних шийок вал базується по центрових отворах з опорою (люнет) на середню корінну шийку. Чистові бази – вісь симетрії (центрові отвори). Для оброблення шатунних шийок використовуються центрові отвори у щоках (колінах) валу з використанням спеціальних центрів.

4. Типовий технологічний процес виготовлення колінчастих валів в абсолютній більшості випадків зорієнтований на великосерійне і масове виробництво. Для дрібносерійного і одиничного виробництв (ремонтні роботи) є певні відмінності.

1. Отримання головних чистових баз: фрезерування та центрування торців, точіння середньої шатунної шийки.

2. Отримання допоміжних чистових баз (для оброблення шпонкових пазів): фрезерування площадок на щоках валу.

3. Чорнове точіння кінців вала та корінних шийок.

4. Чорнове точіння шатунних шийок.

5. Оброблення змащувальних каналів та шпонкових валів.

6. Гартування шийок (СВЧ).

7. Попереднє шліфування кінців валу, фланця та корінних шийок.

8. Попереднє шліфування шатунних шийок.

9. Чистове оброблення (виправлення) баз: шліфування центрових отворів і базових торців.

10. Оброблення отвору під підшипник у фланці.

11. Попереднє балансування.

12. Кінцеве шліфування кінців валу, фланця та корінних шийок

13. Кінцеве шліфування шатунних шийок.

14. Викінчувальне оброблення корінних шийок.

15. Викінчувальне оброблення шатунних шийок.

16. Кінцеве балансування.

Отримання центрових отворів на кінцях валу – аналогія до оброблення гладких валів. База – вертикальна вісь симетрії середньої корінної шийки М (див. рис. 4.1). Від цієї бази оброблюється торець А і потім – торець С.

Оброблення (одночасне чорнове і чистове точіння) середньої корінної шийки та прилеглих до неї щік проводять на спеціальному трипозиційному верстаті мод. 1К857 (перша позиція – встановлення; друга і третя – робочі). Оброблення здійснюють широкими фасонними різцями з переднього і заднього супортів методом врізання. При цьому автоматично змінюється швидкість різання і подача.

Шатунні шийки обточують попарно (по дві шийки, які мають спільну вісь обертання) з радіальною подачею.

Викінчувальне оброблення шийок: суперфініш, полірування, мікрошліфування. Для мікрошліфування шийок створено спеціальний верстат, який в процесі роботи забезпечує узгодження частот і амплітуд коливань та напрям руху шліфувальних брусків, а також питомого тиску брусків на оброблювану поверхню залежно від колової швидкості обертання оброблюваної поверхні. Параметр шорсткості Ra = 0,2 мкм. Параметри різання:

- тиск брусків на оброблювану поверхню – 1,4 ... 3 мН/м2;

- частота коливань – 500 ... 1500 хв-1;

- амплітуда коливань – 3 ... 5 мм;

- припуск на сторону – 12 ... 15 мкм (практично роль припуску виконує допуск);

- швидкість обертання заготовки – 18 ... 40 м/хв.;

- використання МОР.

Динамічне балансування здійснюється від середини до обох кінців валу одночасно. Похибки виправляють висвердлюванням металу на ділянках противаг. Глибина свердління (за одного й того ж діаметру свердління) і місце свердління визначається автоматично. При кінцевому балансуванні може використовуватися зашліфовування зовнішньої поверхні противаг.

5. Контроль колінчастих валів.

1. Точність діаметральних розмірів.

2. Биття шийок і торця фланця відносно корінних шийок.

3. Довжина корінних та шатунних шийок і їх розташування.

4. Радіус кривошипів.

5. Розмір і положення осі шпонкової канавки.

6. Точність отвору під підшипник у фланці та биття поверхні отвору відносно торця фланця.

7. Точність шийки під маховик.

Лекція 5

Технологія виготовлення кулачкових валів.

1. Службове призначення, технічні умови та норми точності.

2. Матеріали і способи отримання заготовок.

3. Вибір технологічних баз.

4. Типовий технологічний процес виготовлення колінчастих валів.

5. Контроль колінчастих валів.

1. Службове призначення, технічні умови та норми точності.

2. Матеріали і способи отримання заготовок.

3. Вибір технологічних баз.

4. Типовий технологічний процес виготовлення колінчастих валів.

5. Контроль колінчастих валів.

Лекція 6

Технологія виготовлення шпинделів.

1. Службове призначення, технічні умови та норми точності.

2. Матеріали і способи отримання заготовок.

3. Вибір технологічних баз.

4. Типові технологічні процеси виготовлення шпинделів.

5. Методи оброблення внутрішніх і зовнішніх поверхонь.

6. Балансування і контроль шпинделів.

1. Службове призначення, технічні умови та норми точності.

СП шпинделів - надавання деталі і різальному інструментові обертового руху з означеною кількістю обертів і крутним моментом.

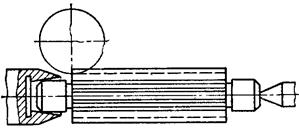

За конструкцією розрізняють шпинделі з осьовим отвором і без осьового отвору; з глухим і наскрізним осьовими отворами.

Вимоги щодо точності зумовлені вимогами до точності верстатів: нормальної точності (Н), підвищеної точності (П), прецизійних (В), особливоточних (А) і (С).

Відхилення форми опорних шийок не повинно перевищувати 50% на діаметр і становить для шпинделів класів: П – 25 %, В – 5 ... 10%. Радіальне биття для шпинделів класів: Н – 5 ... 10 мкм, П – 3 ... 5 мкм; В – 1 ... 3 мкм. Шорсткість поверхонь опорних шийок для шпинделів класів: Н – до 0,63 мкм, П – до 0,5 мкм, В – до 0,04 мкм.

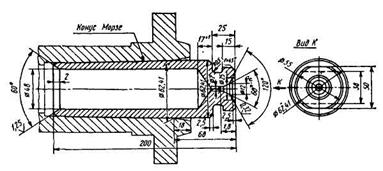

Рис. 6.1. Шпиндель верстату мод. 16К20.

2. Матеріали і способи отримання заготовок.

Сталь 45 (токарні, токарно-револьверні , свердлильні, фрезерні верстати); хромисті і хромисто-нікелієві леговані сталі 20Х, 40Х, 40ХН, І2ХН2, 38Х2Ю, 38Х2МЮА (для шпинделів, які сприймають великі навантаження); чавуни СЧ15, СЧ21 (шпинделі важких верстатів).

Заготовки такі ж, як для ступінчастих валів – в основному кованки, рідше – виливки, прутковий матеріал, труби.

В одиничному, дрібносерійному виробництвах – вільне кування, прокат. Коефіцієнт використання матеріалу низький – 0,2 ... 0,4 для шпинделів важких верстатів. При більших серіях – гаряче висаджування на горизонтально-кувальних машинах, ротаційне кування.

3. Вибір технологічних баз.

Основними базами служать опорні шийки, але використати їх за бази для більшості операцій неможливо. При обробленні зовнішніх поверхонь базами служать центрові отвори, при обробленні центрального отвору – опорні шийки.

Рис. 4.2. Пробка для оброблення шпинделя у центрах.

4. Типові технологічні процеси виготовлення шпинделів.

За змістом ТП нагадує ТП ступінчастого валу.

1. Підготовка чистових баз (фрезерування торців і свердління центрових отворів).

2. Чорнове оброблення зовнішніх поверхонь, прорізання канавок, фасок тощо. Операції виконуються з переустановленням шпинделя.

3. Оброблення центрального отвору:

- свердління з двох сторін з переустановленням деталі;

- зенкерування конусного отвору з боку фланця;

- попереднє розточування переднього і заднього конічних отворів.

4. Термічне оброблення (стабілізуючий відпал при температурі 350°С і витримці 3 год.)

5. Чистове оброблення (розточування) переднього і заднього конічного отворів, свердління отворів у фланці і нарізання в них різі.

6. Чистове оброблення: точіння зовнішніх поверхонь, фрезерування шліців.

7. Термічне оброблення – гартування шийок, шліців, внутрішнього і зовнішнього конусів.

8. Викінчувальне оброблення (шліфування) шийок, конічних поверхонь внутрішніх і зовнішніх.

//Процес викласти з вказанням верстатів і строгим формулюванням змісту на прикладі шпинделя токарного верстату мод 16К62//.

5. Методи оброблення внутрішніх і зовнішніх поверхонь.

6. Балансування і контроль колінчастих валів.

Лекція 7

Технологія виготовлення ходових гвинтів.

1. Службове призначення, класифікація валів ходових гвинтів. Технічні умови та норми точності.

2. Матеріали і способи отримання заготовок.

3. Вибір технологічних баз.

4. Типові технологічні процеси виготовлення ходових гвинтів.

5. Способи нарізання різі на ходових гвинтах.

6. Контроль ходових гвинтів.

1. Службове призначення, класифікація ходових гвинтів. Технічні умови та норми точності.

Ходові гвинти служать для перетворення обертового руху у прямолінійне переміщення різних деталей та вузлів верстатів з заданою точністю за допомогою спряженої з ним гайки. Використовуються для узгодженого прямолінійного переміщення інструменту та обертання заготовки при нарізуванні різі на заготовках. В залежності від точності переміщення ходові гвинти діляться на 5 класів: 0, 1, 2, 3, 4. У металорізальних верстатах застосовують ходові гвинти 0-2 класів точності. У верстатах з ЧПК є гвинтові пари кочення: ходовий гвинт і гайка, а між ними – кульки. Така пара не є самогальмівною і може використовуватися для обох напрямків руху.

Профіль різі на гвинтах може бути трапецевидим, прямокутним, трикутним. Найбільш розповсюджена трапецевида різь, її легше за прямокутну нарізувати та шліфувати, є можливість регулювати осьові зазори.

Ходові гвинти недостатньо жорсткі через велике співвідношення довжини до діаметру, тому виникають великі деформації при обробленні.

2. Матеріали і способи отримання заготовок.

До матеріалів ставляться вимоги забезпечення високої стійкості до зношування, хорошої оброблюваності і сталої стабільної рівноваги внутрішніх напружень після оброблення.

Ходові гвинти ковзання 0-2 кл. точності виготовляють із сталей А40Г, У10А, У12А. Добра оброблюваність, висока зносостійкість, незначні залишкові деформації. Відпал (структура – зернистий перліт, HB – 170 ... 187). Коли потрібне об’ємне гартування (прецизійні верстати) використовують сталі ХВГ, 7ХГ12ВН, 40ХФА (краще піддаються азотуванню).

Ходові гвинти з парами кочення виготовляють з легованої сталі ХВГ або 30Х3ВА (з подальшим азотуванням) і гартують до HRCэ = 59 ... 63.

Заготовки: калібровані прутки (гарячекатаний калібрований прокат). Мінімальний припуск визначається похибками встановлення і дефектним шаром.

Для заготовок гвинтів 0-2 кл. точності правці не підлягають. Заготовки-прутки з гарячекатаної і каліброваної сталі повинні мати биття не більше за 0,5 мм по всій довжині.

3. Вибір технологічних баз.

Основними конструкторськими базами є опорні шийки і буртики. Виконавча поверхня – поверхня різі. Технологічними базами в центрові отвори. При обробленні, для запобігання деформаціям від сил різання і ваги, створюється додаткова подвійна напрямна технологічна база - зовнішня поверхня гвинта (відповідно, необхідне її оброблення з високою точністю).

4. Типові технологічні процеси виготовлення ходових гвинтів.

Типовий технологічний процес виготовлення ходового гвинта нормальної точності.

Рис. 4.33 ст.311

Рис. 7.1. Ходовий гвинт токарного верстату мод. 16К20.

1. Підготовка чистових баз: підрізування торців центрування з двох сторін. Токарний безцентровий автомат, фрезерно-центрувальний верстат.

2. Токарне оброблення з одного боку. Використання люнету.

3. Токарне оброблення з другого боку з використанням люнету.

4. Шліфування поверхні під різь.

5. Попереднє нарізування різі вихровим методом.

6. Чистове нарізування різі.

7. Оброблення отвору під конічний штифт.

8. Оброблення шпонкових пазів й інших конструктивних елементів.

9. Попереднє шліфування зовнішньої поверхні різі. Починаючи з цієї операції ходовий гвинт зберігають у вертикальному положенні.

10. Правка (на токарному верстаті) і проточування бокових сторін різі з припуском 0,05 мм на сторону.

11. Кінцеве проточування різі.

12. Контроль 100% деталей.

13. Кінцеве шліфування опорних шийок.

14. Кінцевий контроль.

Типовий технологічний процес виготовлення прецизійного ходового гвинта (0 та 1-го класів точності).

Заготовку перевіряють на хімічний склад і мікроструктуру. Правка ходового гвинта в технологічному процесі не допускається, тому заготовка повинна бути правленою до початку ТП. Допустима кривизна заготовки – не більше 1 мм на 1 м довжини. Різниця порівняно з гвинтами нормальної точності: більша кількість термооброблень – стабілізуючий відпал, гартування, високотемпературний відпал.

1. Відрізання заготовок і т.зв. зразків-свідків. Зразки проходять усі етапи механічного і термічного оброблення разом з основною партією заготовок.

2. Відпал.

3. Підрізання торців і центрування.

4. Попереднє токарне оброблення зовнішньої поверхні.

5. Стабілізуючий відпал.

6. Перецентровування.

7. Чистове оброблення зовнішніх поверхонь під шліфування.

8. Фрезерування шпонкових пазів й інших конструктивних елементів.

9. Попереднє шліфування зовнішньої поверхні різі.

10. Гартування і відпуск.

11. Доведення центрових отворів (шліфування центрових фасок).

12. Попереднє оброблення на точних зовнішніх поверхонь (точіння). Різці з ельбору-Р, мінералокераміки ВОК-60.

13. Чорнове нарізування різі на різешліфувальному верстаті багатонитковим кругом.

14. Шліфування заходів різі (різешліфувальний верстат).

15. Контроль.

16. Стабілізуючий відпал (штучне старіння).

17. Викінчувальне шліфування центрових фасок.

18. Попереднє і викінчувальне шліфування зовнішніх поверхонь і торців.

19. Напівчистове шліфування різі.

20. Стабілізуючий відпал.

21. Шліфування центрових фасок. Термоконстантне приміщення.

22. Попереднє шліфування посадочних шийок.

23. Кінцеве шліфування різі.

24. Шліфування фасок на вершинах витків різі.

25. Кінцеве шліфування базових зовнішніх поверхонь і опорних торців.

26. Контроль.

5. Способи нарізання різі на ходових гвинтах.

Різь на гвинтах можна нарізати фрезеруванням вихровим методом Лзррнове/ і різірм на токарних верстатах. При нарізанні різцем показати два способи встановлення різального інструменту для чорнового та чистового оброблення. Переваги та недоліки кожного методу.

Рис. 4.34 ст. 314

Рис. 7.2. Схеми встановлення токарного різця при нарізуванні різі.

Рис. 4.35. ст.. 316

Рис. 7.3. Схема вихрового нарізування зовнішньої різі.

6. Контроль ходових гвинтів.

Лекція 8

Технологія виготовлення циліндричних зубчастих коліс.

1. Службове призначення і типові конструкції циліндричних ЗК.

2. Технічні вимоги на виготовлення циліндричних ЗК.

3. Матеріали і способи отримання заготовок.

4. Вибір технологічних баз.

5. Типові технологічні маршрути оброблення циліндричних ЗК.

6. Основні способи оброблення зубців циліндричних ЗК.

7. Контроль циліндричних ЗК.

1. Службове призначення і типові конструкції циліндричних ЗК.

Циліндричні ЗК служать для передавання обертового руху між валами з паралельними осями. Розрізняють: силові зубчасті передачі, які служать для передавання крутного моменту із зміною частоти обертання валів і кінематичні передачі, які служать для точного передавання обертового руху між валами при відносно невеликих значеннях крутного моменту.

Циліндричні ЗК виготовляють з прямими і непрямими (косозубими і шевронними (передача великих крутних моментів)) зубцями.

ГОСТ 1643-81 встановлює 12 ступенів точності ЗК передач (у порядку зменшення точності): 1, 2, 3, ... 12. Для 1 і 2 ступенів точності допуски і граничні відхилення ГОСТом не передбачені. Для редукторів і коробок передач (швидкостей) автомобілів, верстатів – 5-7 ступені точності. Колеса 6-го и нижче ступенів точності – прецизійні.

Конструкція ЗК безпосередньо пов’язана з їх СП (рис. 8.1).

2. Технічні вимоги на виготовлення циліндричних ЗК.

Кожному ступеню точності ЗК і передач відповідають певні норми кінематичної точності, норми плавності роботи і норми контакту. Допускається комбінування норм різних ступенів точності у певних межах. Так, норми плавності не можуть бути більш, ніж на два ступені точнішими чи на один ступінь менш точними за норм кінематичної точності, а норми контакту зубців не можуть бути менш точними за норми плавності.

Існує шість видів спряжень ЗК у передачі, які у порядку зменшення гарантованого бокового зазору позначаються буквами A, B, C, D, E, H. Між видом спряження ЗК і ступенем точності на норми плавності роботи є залежність:

| Вид спряження | A | B | C | D | E | H |

| Ступінь точності | 4 ... 12 | 4 ... 11 | 4 ... 9 | 4 ... 8 | 4 ... 7 | 4 ... 7 |

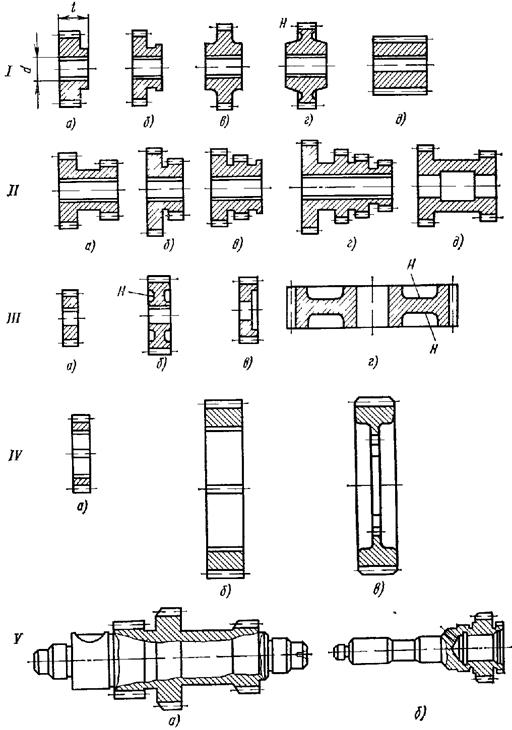

Рис. 8.1. Циліндричні зубчасті колеса:

І – одновінцеві колеса з достатньою довжиною базового отвору l (l/d > 1).

ІІ – багатовінцеві колеса, які також мають значно більшу довжину базового отвору за діаметр (l/d > 1). Найбільш розповсюджений тип ЗК.

ІІІ – одновінцеві колеса типу дисків, у яких (l/d < 1) і довжина поверхні отвору є недостатньою для утворення подвійної напрямної бази.

IV – вінці, які після відповідного оброблення насаджуються і закріплюються на маточину колеса, і разом з нею утворюють одно- чи багатовінцеві колеса.

V – зубчасті колеса-вали, які мають значну довжину.

Зубчаста передача, яка має 8 ступінь за кінематичною точністю, 7 – за нормами плавності, 6 – за нормами контакту зубців і вид спряження С, позначається як 8-7-6-С.

1. ЗК силових передач: зносостійкість, плавність і безшумність роботи. Чим вища колова швидкість колеса, тим точніше воно повинне бути виготовлене.

2. ЗК кінематичних передач: вимоги не залежать від швидкості і силових даних. Норми кінематичної точності (допуск на накопичену похибку кроку, допуск на радіальне биття); норми плавності роботи (постійність передавального відношення в межах оберту і на один зубець: допуск на циклічну похибку, допуск на похибку профілю зубця, допуск на місцеву кінематичну похибку, граничне відхилення кроку зачеплення, граничне відхилення кроку, допуск на коливання вимірюваної між осьової віддалі за один оберт колес

Дата добавления: 2017-01-29; просмотров: 2803;