Електричні датчики: контактні, реостатні і потенціометричні датчики

Параметричні датчики призначені для перетворення неелектричного контрольованого або регульованого параметра в параметри електричного кола (R, L, C). Ці датчики отримують електричну енергію від допоміжного джерела енергії. Параметричні датчики поділяються на датчики активного опору (контактні, реостатні, потенціометричні, тензодатчики, терморезистори) і реактивного опору (індуктивні, ємнісні).

Генераторні датчики призначені для перетворення неелектричного контрольованого або регульованого параметра в ЕРС. Ці датчики не вимагають допоміжного джерела енергії, тому що самі є джерелами ЕРС. Генераторні датчики бувають термоелектричними, п'езоелектричними і тахометричними.

Датчики дискретних параметрів.До основних дискретних параметрів, перетворюваним датчиками в електричні сигнали, можна віднести стан об'єкту ( «увімкнений-вимкнений», «відкритий-закритий» і так далі) і кількість об'єктів. Часткою випадком параметра «стан» можна рахувати параметр «код» (операції, позиції і так далі), який, як і стан, визначається за деякою ознакою або набором ознак.

Як вже говорилося раніше, будь-який аналоговий (безперервний) параметр може дискретизувати, т. е. представлений набором значень, що відрізняються один від іншого на певну величину. Припустимо, що супорт оброблювального верстата може мати фіксовані значення кута повороту 0, 10, 20° і так далі. Кут повороту — величина аналогова, але якщо пронумерувати положення супорта, то ми матимемо справу з дискретними величинами — кодами позицій : 1, 2, 3 і так далі. Для отримання інформації про те, на який кут повернений супорт в цей момент, можна використовувати датчик кутового переміщення, але якщо на супорті є покажчик, по якому можна визначити код позиції супорта, то простіше використовувати датчик стану.

Різниця між датчиками стану і кількості в наступному. Датчик стану формує електричний сигнал, що однозначно відповідає одному з двох або декількох ознак стану об'єкту. Наприклад, двигун включений — на виході датчика є сигнал; двигун вимкнений — на виході датчика сигналу немає. І наявність, і відсутність сигналу містять інформацію про стан об'єкту.

Датчик кількості формує сигнал за наявності єдиної ознаки (наприклад, за наявності виробу на конвеєрі), після чого він повертається в початковий стан. При кожній черговій появі цієї ознаки формується новий сигнал, тобто саме в наявності цього сигналу полягає корисна інформація.

Сигнали з датчика кількості поступають на пристрій обробки дискретних сигналів — лічильник, який підраховує кількість сигналів, що поступили, а значить, кількість об’єктів, з якими пов'язаний датчик. Сигнали з датчика стану поступають на інший пристрій — регістр, по якому оператор або пристрій, що управляє, судять про стан об'єкту, з яким пов'язаний датчик.

Простий датчик дискретних параметрів — контактний (мал. 4.26). Його дискретний вхідний параметр — переміщення; дискретна вихідна величина — опір електричного ланцюга, який може бути або рівним нулю (контакти замкнуті), або нескінченно великим (контакти розімкнені). Дискретність вхідного параметра означає, що датчик сприймає тільки два значення переміщення штока, що рухається, відносно нього до початкового положення: або переміщення менше визначеною значення і контакт розімкнуть, або більше і контакт замкнутий. Такий датчик може використовуватися, наприклад, як кінці іон вимикач ланцюга управління елементом, що рухається, досягнутим крайнього положення, або для контролю гранично допусти мого розміру деталей на конвеєрі. Погрішність його може бути 1 дуже маленькою — близько 1 мкм.

Рисунок 5 - Контактний датчик переміщення

Широко використовуються для перетворення дискретних сигналів оптичні датчики. У підрозділах. «Датчики лінійних та кутових переміщень» була розглянута робота оптичного датчика як перетворювача аналогової величини (кутового переміщення), працюючого в дискретному режимі. Але він може використовуватися також і як датчик стану, і як датчик кількості.

У першому випадку об'єкт, стан якого контролюється, має бути забезпечений непрозорим «прапорцем», який при одному стані об'єкту перекриває потік світла від джерела до приймача випромінювання, а при іншому його стані пропускає цей потік. Відповідно в ланцюзі приймача випромінювання або немає струму, або він є. Роль прапорця може виконувати і сам контролюємий об'єкт.

У режимі датчика кількості джерело і приймач випромінювання розташовуються так, що кожен черговий об'єкт, що підлягає рахунку, перекриває оптичний канал і черговий сигнал з приймача випромінювання передається на лічильник.

Оптичні датчики зручні тим, що в них відсутній механічний контакт з контрольованим об'єктом. Вони широко використовуються не лише для виміру і контролю технологічних параметрів, але і для захисту обслуговуючого персоналу від потрапляння в небезпечну зону. У такій ситуації сигнал з датчика може не лише попередити персонал про небезпеку, але при необхідності автоматично відключити устаткування щоб уникнути травмування людей.

Комбінація дискретного контактного датчика з первинними механічними перетворювачами дозволяє створювати дискретні датчики аналогових параметрів, названі релейними. Контактний датчик розміщується поряд з механічним перетворенням, вихідний величиною якого являється переміщення (наприклад, пружинним перетворювачем сили, перетворювачем сильфону тиску або біметалічним — температури). Після досягнення заданого значення параметра елемент, що переміщається, замикає контакти датчика, формуючи вихідний сигнал. При зміні параметра у зворотному напрямі контакти знову розмикаються, причому зазвичай є невелика різниця в значеннях параметрів, що відповідають замиканню і розмиканню контактів (гістерезис).

Реостатні і потенціометричні датчики призначені для перетворення кутового або лінійного переміщення в електричний сигнал.

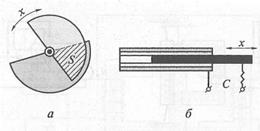

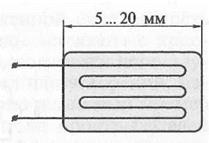

Основу цих датчиків складає реостат — плоска або згорнута в кільце пластина з ізоляційного матеріалу, на яку намотаний з рівномірним кроком ізоляційний дріт (рисунок 6). Матеріалом дроту може бути манганін, константан, ніхром або інший сплав з високим питомим електричним опором. На межі пластини ізоляція дроту зачищається, і по металу ковзає щітка у вигляді декількох пружної тяганини або пластини з навареним контактом. Для підвищення зносостійкості щітки виготовляють зі срібла, платини і їх сплавів, а тиск щітки на дріт не перевищує 0,1 Н.

Вхідний параметр плоского реостата — лінійне переміщення щітки, а кільцевого — її кутове переміщення. Вихідна величина реостатного датчика — активний опір ділянки дроту між щіткою і одним з кінців реостата. Хоча зміна опори при русі щітки від витка до витка відбувається ступінчасто, вихідну величину розглядають як аналогову, оскільки величина «сходинок» мала. Для зменшення «сходинок» і плавної зміни опору реостат намотують тонким дротом.

Рисунок 6 – Реостати: а – плоский; б – кільцевий

Реостатні датчики використовуються спільно з поплавцем для виміру рівня і об'єму рідини (рисунок 7, а), спільно з механічними пружними перетворювачами для виміру сили, тиску або моменту сили (рисунок 7, б), їх часто використовують спільно із виконавчими механізмами для отримання інформації про переміщення робочого органу.

Рисунок 7 - Застосування реостатних датчиків : а — для виміру рівня рідини; б — для виміру тиску рідини або газу; 1 — поплавець; 2 — вісь обертання покажчика; 3 — движок реостата

До переваг реостатних і потенціометричних датчиків можна віднести: конструктивну простоту, малу масу і невеликі габарити, можливість живлення постійним і змінним струмом, простоту регулювання і високу стабільність.

Основними недоліками реостатних і потенціометричних датчиків є: наявність рухливого контакту, що знижує надійність роботи і термін роботи датчика, невисока чутливість, нелінійність характеристики при низькоомному навантаженні і наявність помилки від ступінчастості характеристики.

Значення реактивного опору реостатних і потенціометричних датчиків невелике і його можна не враховувати при роботі на частотах до декількох десятків кілогерц.

Датчики ємностей. У основі роботи датчиків ємностей лежить залежність ємності конденсатора З від його геометричних розмірів: площі обкладань S і відстані між ними d:

де  — абсолютна діелектрична проникність матеріалу, що знаходиться між обкладаннями.

— абсолютна діелектрична проникність матеріалу, що знаходиться між обкладаннями.

Вхідною величиною датчика ємності є лінійне або кутове (залежно від конструкції) переміщення однієї обкладинки відносно іншої або зміна діелектричної проникливості речовини, а вихідний — зміна електричної ємності.

Для виміру малих переміщень (до 1мм) використовують датчики зі зміною проміжку між обкладинками (рисунок 8, а). Спільно з мембранним первинним перетворювачем тиску такий датчик може використовуватися для перетворення тиску в електричний сигнал (рисунок 8, б).

Для виміру великих кутових переміщень використовується ємнісний датчик з площею перекриття обкладинок, що змінюється, оскільки його ємність лінійно залежить від площі, а отже, і від кута повороту рухливої пластини (рисунок 9, а). Такі датчики можуть застосовуватися, наприклад, для визначення кута повороту заслінки на трубопроводі або керма літака.

Відносно великі лінійні переміщення можна вимірювати за допомогою циліндричного датчика ємності (рисунок 9, б), у якого площа перекриття циліндричних обкладинок, розділених діелектриком, прямопропорційна подовжньому переміщенню однієї обкладинки відносно іншої.

Аналогічний датчик, виконаний у вигляді циліндра з центральним стрижнем, може використовуватися для виміру вологості матеріалу (наприклад, волокна або зерна), якщо випробуємий матеріал помістити всередину циліндра і використовувати його як діелектрик. Наявність вологи в матеріалі істотно змінює його діелектричну проникність і відповідно ємність такого конденсатора.

а — схема роботи; б — застосування для виміру тиску

Рисунок 2 – Датчик ємності малих переміщень

Рисунок 9 - Датчики ємностей зі змінною площею перекриття обкладинок (стрілками показаний напрям переміщення рухливого елемента) :а — плоский; б — циліндричний

До переваг датчиків ємностей відносяться простота, малі габаритні розміри і висока чутливість (до 500 В/мм, якщо в якості вихідного сигналу розглядати напругу на конденсаторі). Їх недоліками є великий внутрішній опір (а отже, мала потужність вихідного сигналу), залежність від температури і необхідність живлення від джерела змінної напруги високої частоти.

Датчики ємності застосовуються для виміру лінійних і кутових переміщень, товщини стрічок і покриттів, вологості матеріалів.

Електромагнітні датчики. У основу роботи електромагнітних датчиків покладена залежність характеристик магнітного ланцюга від механічної дії на елементи, що утворюють цей ланцюг.

Електромагнітні датчики переміщення складаються з серцевини — магнітопроводу, виконаного із сталевих або пермалоєвих пластин, фериту або іншого феромагнітного матеріалу, і однієї або декількох обмоток. Магнітопровід має рухливий елемент, переміщення якого є вхідною величиною перетворювача. Розрізняють два типи таких датчиків : індукційні і трансформаторні.

Принцип роботи індукційних датчиків пояснює рисунок 10. Переміщення рухливого елементу — якоря — відносно нерухомій частині серцевини призводить до зміни ширини повітряного проміжку в магнітопроводі. Це, у свою чергу, викликає зміну індуктивності обмотки датчика, яке і являється вихідною величиною (тому така назва — «індукційний датчик переміщення»). Штриховими лініями на рисунку 10 показаний той, що змінюється при переміщенні якоря магнітний потік.

Функція перетворення — лінійна в області малих проміжків, тому такі датчики застосовуються для виміру переміщень від 0,01 мм до декількох міліметрів

Рисунок 10 – Схема роботи індуктивного датчика зі змінною шириною зазора.

Для виміру переміщень до 15...20 мм використовують індуктивні датчики з площею проміжку (рисунок 11), що змінюється.

Рисунок 11 – Схема роботи індуктивного датчика зі змінною площиною зазора

Вхідним параметром також є переміщення рухливого елемента, магнітопровода, що вводиться в проміжок.

Для виміру переміщень до 100 мм застосовують індуктивні датчики соленоїдного типу (рисунок 12). У них індуктивність обмотки прямопропорційна довжині х введеної в соленоїд частини рухливого осердя.

Рисунок 12 - Схема роботи індуктивного датчика соленоїдного типу

Індуктивні датчики живляться від джерела змінної напруги. Оскільки їх індуктивність відмінна від нуля при будь-кому, у тому числі початковому положенні якоря, вони створюють великий вихідний сигнал навіть при нульовому значенні вхідного параметра.

Цей недолік можна істотно зменшити застосуванням диференціальних датчиків (рисунок 13), в яких використовуються два нерухомі осердя з обмотками, ввімкненими зустрічно. Якір розташований між осердями на однаковій довжині від них, тому в початковому стані магнітні потоки в осердях однакові, отже, однакові індуктивності обмоток і напруги на них, а різниця цієї напруги дорівнює нулю.

Рисунок 13 - Схема роботи диференціального індуктивного датчика

Коли якір зміщується у бік одного з осердь, магнітний потік в цьому осерді збільшується, а в іншому - зменшується. Індуктивності обмоток і напруги на них стають різними, що призводить до появи вихідного сигналу.

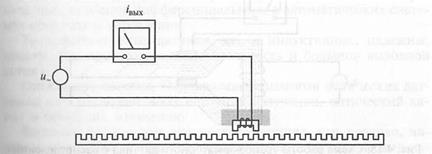

Дуже великі переміщення (наприклад, переміщення супорта металорізального верстата) можна виміряти за допомогою індуктивного датчика із зубчастим осердям (рис. 14). При русі датчика уздовж зубчастої лінійки, закріпленої на станині верстата, індуктивність його обмотки періодично змінюється. Коли торці осердя датчика знаходяться над зубцями лінійки, індуктивність обмотки максимальна, а при зміщенні осердя в область між зубцями індуктивність зменшується. Відповідно струм в ланцюзі міняється від мінімального до максимального, утворюючи перепад (імпульс). Один імпульс відповідає переміщенню датчика на один крок зубів.

Рисунок 14 – Схема роботи індуктивного датчика із зубчастим осердям

Вихідна величина такого датчика — кількість перепадів струму (імпульсів) в ланцюзі обмотки; точність виміру залежить від кроку зубів.

Усі індуктивні датчики — параметричні, живляться від джерел змінної напруги, як правило, промислової частоти 50 Гц. Перевагами індуктивних датчиків є велике значення вихідного сигналу, висока чутливість, надійність і простота; їх похибка — близько 1 %.

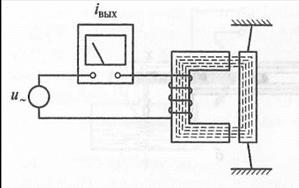

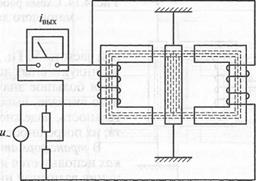

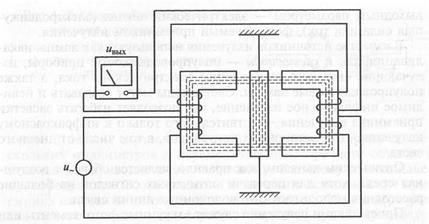

У трансформаторних датчиках використовується явище зміни взаємної індуктивності обмоток при переміщенні рухливого елементу магнітопроводу (рис. 15) відносно його нерухомої частини. Одна з обмоток (первинна) живиться від джерела змінної напруги, з вторинної обмотки знімається вихідний сигнал.

На вигляд датчик схожий на звичайний трансформатор, використовуваний для отримання змінної напруги потрібної величини. Проте наявність повітряного проміжку в магнітопроводі призводить до того, що магнітний потік в нім, як і в індуктивному датчику, залежить від величини проміжку. Чим менше проміжок, тим більше магнітний потік і тим більша електрорушійна сила виникає у вторинній обмотці, і навпаки. Таким чином, вхідна величина трансформаторного датчика є переміщення рухливого елементу магнітопроводу, а вихідний — напруга на виході вторинної обмотки. Область вимірюваних переміщень — від сотих доль міліметра до декількох міліметрів.

Рисунок 15 - Схема роботи трансформаторного датчика

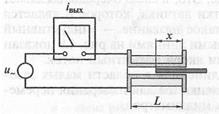

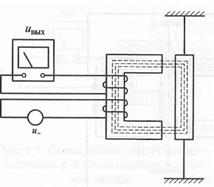

Для виміру переміщень до 100 мм і більше використовуються трансформаторні датчики з розподіленими магнітними параметрами (рисунок 16). Вторинна обмотка у них рухлива і може ковзати по магнітопроводу, магнітний потік в якому показаний штриховими лініями. У просторі навколо магнітопроводу, як завжди, існує магнітне поле, яке просочує рухливу обмотку. У лівому положенні обмотки магнітний потік, що проходить через неї, максимальний, як і виникаюча в ній ЕРС (вихідний сигнал датчика). У міру зміщення вправо магнітний потік, що проходить крізь обмотку, зменшується і в крайньому правому положенні він мінімальний, відповідно мінімальний і вихідний сигнал.

Рисунок 16 – Схема роботи трансформаторного датчика з разподіленними магнітними параметрами

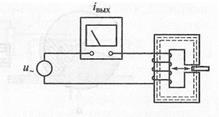

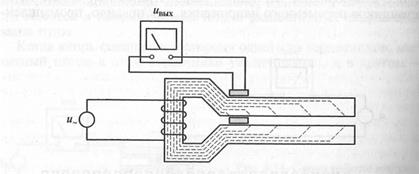

Трансформаторні датчики по конструкції і характеристикам дуже схожі на індуктивні. Вони теж можуть бути дифференціальними (рисунок 17), що також покращує їх характеристики. Нова відмінність від індуктивних датчиків трансформаторні датчики можна віднести до датчиків генераторного типу. Хоча вони і вимагають для своєї роботи наявності джерела напруги, але I ш малий безпосередньо на виході датчика активний — електрорушійна сила, яка може бути легко виміряна. Це призвело до широкого поширення трансформаторних датчиків переміщення, особливо диференціальних, в автоматичних системах контролю і управління.

Рисунок 17 – Схема дифференціального трансформаторного датчика

Трансформаторні датчики, як і індуктивні, надійні, прості (мають високу чутливість і великий вихідний сигнал).

Оптичні датчики.

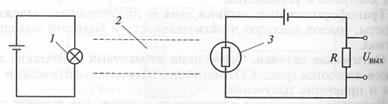

Основними елементами оптичних датчиків є (рисунок 18) джерело випромінювання, оптичний канал і приймач випромінювання.

Вхідним параметром оптичного датчика, як правило, являється переміщення об'єкту, що впливає на оптичний канал (що перекриває потік світла від джерела до приймача); вихідним параметром — електричний сигнал (електрорушійна сила або струм), що формується приймачем випромінювання.

Як джерела випромінювання використовують як лампи накалювання, так і світлодіоди — напівпровідникові прилади, які випромінюють світло при проходженні електричного струму, а також напівпровідникові лазери. Світлодіоди можуть створювати і невидиме інфрачервоне випромінювання, що дозволяє уникати засвічення приймача випромінювання, чутливого тільки до інфрачервоного випромінювання, від сторонніх джерел, у тому числі від денного світла.

Оптичним каналом, як правило, являється звичайне повітряне середовище, хоча для передачі оптичних сигналів на великі відстані використовують оптоволоконні лінії зв'язку.

Приймачами випромінювання служать вакуумні фотоелементи або напівпровідникові прилади : фоторезистори, фотодіоди і фототранзистори.

У фотоелементі світло вибиває електрони з металевого внутрішнього покриття колби і під дією електричного поля електрони рухаються у вакуумі до анода, створюючи електричний струм.

Фоторезистор — напівпровідниковий елемент, в якому дія світла викликає падіння опору напівпровідника, внаслідок чого струм, що проходить через нього, росте.

У фотодіоді енергія світла перетвориться в електричну енергію завдяки іонізації напівпровідника фотонами і появи пара електрон-дірка, накопичення яких в зоні р-п-перехода приводить до появи фотоЕРС. В результаті в ланцюзі освітленого фотодіода з'являється струм, що використовується, в частности, для створення сонячних батарей.

У фототранзисторі завдяки наявності другого р-n -переходу відбувається значне збільшення струму у вихідному ланцюзі в порівнянні з фотодіодом, т. е. чутливість фототранзистора до світла істотно вища.

Оптичні датчики можуть перетворювати переміщення в електричний сигнал як в аналогове, так і в дискретне ре жимі. У першому випадку оптичний канал має ширину до кількох міліметрів і переміщення непрозорого об'єкту в зоні каналу призводить до його часткового, більшого або меньшему, перекриттю. Відповідно до зміни освітленості приймача випромінювання міняється і вихідний сигнал. Метод зміни світлового потоку використовується, наприклад, при програванні звукового супроводу фільму, записаного на кіноплівку. Зміна освітленості фотоприймача застосовується також для контролю прозорості газу або рідини, поміщених на шляху світлового потоку.

|

Рисунок 18 - Схема роботи оптичного датчика :

1- джерело випромінювання; 2 — оптичний канал; 3 — приймач випромінюванні

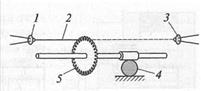

Рисунок 19 – Схема роботи датчика комп’ютерної миші

1 – світлодіод; 2 – оптичний канал; 3 – фотодіод; 4 – шарик; 5 – перериватель потоку.

Дискретний режим використовується, наприклад, в оптичному датчику комп'ютерної миші, принцип роботи якого пояснює рисунок 19. Кутове переміщення зубчастого колеса призводить до періодичного перекриття оптичного каналу кожного разу, коли колесо обертається на кут, що відповідає кроку зубів. В результаті зміни освітленості приймача випромінювання змінюється і значення струму або напруги на його виході. Вихідна величина датчика — кількість імпульсів в ланцюзі приймача випромінювання, причому чим більше переміщення, тим більше кількість імпульсів і менше погрішність перетворення.

Цей же принцип може використовуватися і для виміру лінійних переміщень; досить забезпечити рух датчика Уздовж зубчастої лінійки подібно до того, як це робиться в індукції датчику із зубчастим сердечником.

Оптичні датчики прості, надійні, довговічні, мають Малі масу і розміри, малу інерційність. Їх недоліком мри роботі в аналоговому режимі являється вплив на результат перетворення температури і стану довкілля (захищеності, зовнішнього засвічення і так далі).

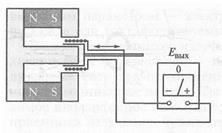

Датчики швидкості.Для роботи усіх розглянутих раніше електромагнітних датчиків потрібно джерело живлення. На відміну від них індукційні датчики самі здатні генерувати електричну енергію, тобто вони відносяться до активних (генераторним) датчиків, що перетворює механічну енергію зовнішньої дії на них в електричну енергію. Вхідний параметр індуктивних датчиків — швидкість лінійного або кутового переміщення ой котушки (ротора), в якій і з'являється вихідний сигнал у виді ЕРС.

Рисунок 20 – Схема роботи індуктивного датчика (стрілкою показаний напрям переміщення котушки)

У індукційних датчиках використовується явище електромагнітної індукції, тобто виникнення ЕРС в електричному ланцюзі при зміні магнітного потоку, що пронизує цей ланцюг. Величина що викликає ЕРС залежить від швидкості зміни магнітного потоку, що проходить крізь обмотку датчика, тому індукційні датчики застосовуються для виміру швидкості, лінійного або кутового переміщення (наприклад, в тахометрах або спідометрах автомобілів). Іншим прикладом індукційного датчика є магнітоелектричний мікрофон, що перетворює звукові коливання мембрани, пов'язаної з котушкою, що переміщається в магнітному полі, в електричні сигнали.

Принцип роботи датчика швидкості переміщення рухливої котушки, що дозволяє вивчати характеристики вібраційних процесів, пояснює рисунок 20.

Датчики деформації.Коли деформація настільки мала, що визначити її датчиками переміщення неможливо або може бути викликана додатком досить великої сили, яку іншим способами виміряти неможливо використовують тензометричні датчики на основі тензорезисторів.

Рисунок 21 - Тензорезистор

Робота цих датчиків заснована на явищі тензоефекту, т. е. зміні активного електричного опору провідника при його механічній деформації. Як відомо, опір металевого провідника пропорційно його довжині і обернено пропорційно до площі поперечного перерізу. При розтягуванні провідника його довжина збільшується, а площа перерізу зменшується, і така подвійна дія призводить до помітної зміни його опору.

Зазвичай тензорезистори виготовляються у вигляді зігзаго образно укладеного і наклеєного на тонкий папір дроту (рисунок 41) діаметром 0,02...0,05 мм або фольги, покритої згори захисним лаком. Для зручності подальшої обробки сигналу використовуютьпроволікатиму із сплавів з високим питомим опором — манганіну, константана або ніхрому. Шар, що проводить, може бути також виготовлений напиленням на підкладку у вакуумі (напилюються не лише метали, але і напівпровідники).

Тензорезистор наклеюється на елемент, що деформується. Вихідна величина тензорезистора — зміна опору — пропорційна деформації елементу. Опір перетворюється в напругу відповідним пристроєм нормалізації сигналів.

Тензометричні датчики прості, не дороги, мають лінійну функцію перетворення, малі габаритні розміри і мас-су. Їх погрішність складає від 0,1 до 5 %.

Недоліками тензодатчиків є мала чутливість І невеликий діапазон вимірюваних деформацій, слабкий вихіднй сигнал, а також залежність вихідної величини від температури. Температура не лише впливає на опір тензорезистора, але і викликає додаткову деформацію елементу, тому доводиться проводити калібрування вже наклеєного тензорезистора.

Датчики сили.Для виміру сили можна використовувати перетворювачі, спільно з датчиками переміщення або деформації. Але існують датчики, які безпосередньо перетворюють силу в електричний сигнал. Розглянемо два види таких датчиків : магнітопружні і п'єзоелектричні.

.

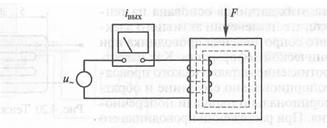

Рисунок 22 – Схема роботи магнітопружного датчика сили

У основі роботи магнітопружних датчиків лежить зміна магнітної проникності феромагнітних тіл під дією прикладеної сили. Збільшення сили, прикладеної до магнітопроводу (рисунок 1), веде до зменшення магнітної проникності матеріалу сердечника і відповідно до зменшення індуктивності обмотки. В результаті змінюється струм в обмотці, який і являється вихідною величиною датчика. На жаль, ці зміни лінійні лише в невеликому діапазоні зміни сили.

На відміну від індуктивних і трансформаторних перетворювачів, магнітопружні датчики мають суцільного сердечника і можуть бути як дросельного (з однією обмоткою), так і трансформаторного типів. У датчику трансформаторного типу змінюється коефіцієнт трансформації, за рахунок чого змінюється вихідна напруга на вторинній обмотці.

Чутливість магнітопружних датчиків складає близько 1 мВ/Н. Вони можуть застосовуватися для виміру як постійних, так і таких, що змінюються сил.

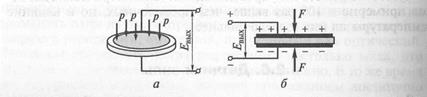

У п'єзоелектричних датчиках використовується п'єзоефект, який полягає у виникненні різнойменних електричних зарядів на протилежних гранях деяких кристалів (кварц) або кераміки (титанат барії) під дією сили (рисунок 23). Різниця потенціалів між гранями являється вихідний величиною такого датчика.

На жаль, при незмінній прикладеній силі різниця потенціалів швидко убуває, оскільки заряди «стікають» з кристала через довкілля. Тому п'єзодатчики використовують тільки для виміру сил, що змінюються, або прискорень, на-пример при дослідженні вібрацій. Широко відомий приклад застосування цих датчиків — звукознімачі програвачів грамплатівок і п'єзоелектричні мікрофони.

Рисунок 23 – Схема п'єзоелектричного датчика сили: а – дія тиску на кристал; б – виникнення різниці потенціалів при стисненні кристала

Простота і надійність п'єзодатчиків забезпечили зручність їх застосування в автоматичних системах.

Датчики температури. У автоматичних системах знайшли широке застосування датчики двох видів : на основі термоелектричних перетворювачів (термопар) і терморезисторів.

Термопара — це електричний ланцюг, складений з двох різнорідних провідників. Місце їх з'єднання називають гарячим спаєм. Якщо температура спаю відрізняється від температури вільних виводів провідників, то між виводами виникає електрорушійна сила, пропорційна різниці температур між ними і спаєм. Таким чином, термопара — це активний (генераторний) датчик, здатний перетворювати теплову енергію безпосередньо в електричну, — термоЕРС. Кінці термопари поміщають в середу з постійною, зокрема кімнатною, температурою і сполучають з вимірювальним пристроєм сполучною лінією (мал. 24), до матеріалу якої при точних вимірах пред'являються особливі вимоги.

Величина термоЕРС залежить від матеріалу провідників, які утворюють термопару, яка, у свою чергу, визначається діапазоном вимірюваних температур. Наприклад:

· мідь-константан — до 300 °С;

· мідь-нікель — до 600 °С;

· хромель-копель — до 800 °С;

· хромель-алюмель — до 1 300 °С;

· платина-платинородій — до 1 600 °С.

Рисунок 24 – Коло з термопарою: 1, 2 – різнорідні проводники

Залежно від матеріалів термопари величина термоЕРС (вихідна величина датчика) складає від десятків мікровольт до десятків мілівольт.

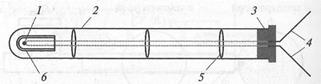

Оскільки гарячі середовища зазвичай агресивні, термопару поміщають в герметичний сталевий або фарфоровий корпус, від якого її електрично ізолюють, наприклад азбестом або фарфором (рисунок 25). Дроти термопари мають бути довгими, щоб їх вільні кінці можна було помістити в середовище з температурою, при якій велося градуювання термопари. Не дивлячись на малі габаритні розміри самого спаю в цілому термопара має діаметр робочої частини в межах декількох міліметрів (від 1 до 10) і довжину від 10 до 100 см. Безкорпусні термопари можуть використовуватися для точкового визначення температури, оскільки розмір самого спаю менше 1 мм.

Рисунок 25 - Пристрій датчика на основі термопари: 1 — спай; 2 — захисна трубка; 3 — пробка; 4 — виводи; 5 — ізолятор; 6 — фарфоровий наконечник

Термопари — єдиний засіб для виміру дуже високих температур в діапазоні 1 500... 2 500 °С.

Терморезистор — це спіраль з дроту або стержень з напівпровідника, поміщені в захисний корпус, подібний до корпусу термопари. Висока теплопровідність корпусу забезпечує передачу теплоти до терморезистора. Як відомо, при зміні температури опір і провідників, і напівпровідників міняється, але по-різному: з ростом температури опір провідників практично лінійно збільшується, а напівпровідників — нелінійно зменшується.

Серед металевих терморезисторів найбільші розповсюдження отримали мідні і платинові. Терморезистори (термометри опору ТСМ) мідні найдешевші; їх використовують в температурному діапазоні — 50...+180 °С. Терморезистори платинові (ТСП) дорогі, але вони працюють у більш широкому діапазоні (— 200... +650°С) і є найбільш точними засобами виміру температури (погрішність — від 0,001 °С).

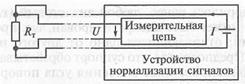

Вихідна величина терморезисторів — зміна опору. Із-за малого власного опору металевих терморезисторів (десятки ом) на результат перетворення сильно впливає опір лінії зв'язку, що змушує до прийняття спеціальних заходів, зокрема, використанню трьох- або чотирьох провідникових ліній зв'язку терморезистора з вимірювальним ланцюгом пристрою нормалізації сигналів (рисунок 26). У такій лінії відносно великий струм живлення терморезистора / протікає по одній парі дротів, створюючи в ній помітне падіння напруги, зате інформаційний сигнал у вигляді напруги на терморезисторі I/ передається у вимірювальний ланцюг практично без втрат, оскільки струм в цій парі провідників із-за високого вхідного опору вимірювального ланцюга дуже малий.

Рисунок 26 - Підключення датчика чотирипровідною лінією

Велика інерційність терморезисторів (до декількох хвилин) не дозволяє застосовувати їх для виміру швидких перепадів температури.

Напівпровідникові терморезистори мають більш високу чутливість, менші габаритні розміри і дозволяють вимірювати температури, близькі до абсолютного нуля (від — 270 °С). Їх основний недолік — істотна нелінійність функції перетворення при дуже великому діапазоні зміни власного опору, що ускладнює побудову вимірювальних ланцюгів. Так, опір терморезистора ТПК-620 при температурі — 269 °С складає близько 10 000 Ом, а при +20 °З — всього 0,002 Ом.

Дата добавления: 2016-12-16; просмотров: 10010;