Способы установки монтажных элементов в проектное положение

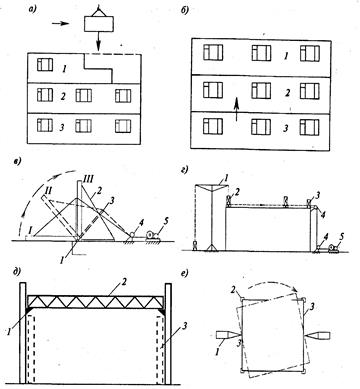

В практике строительства утвердились следующие способы установки конструкций: наращивание, подращивание, поворот, надвижка и вертикальный подъем (рис. 16.1).

| Рис. 16.1. Основные методы монтажа зданий и сооружений: а - наращивание (1..3 – последова-тельность монтажа); б – подра-щивание (1...3 – последовательность подъема); в - метод падающей стре-лы; 1...1II - этапы поворота конст-рукции; 1 – шарнирное опирание; 2 – растяжка; 3 - «падающая стрела»; 4 - блок; 5 - лебедка; г - надвижка; I - монтажный кран; 2 – надвигаемый конструктивный элемент; 3 - элемент в проектном положении;4 - блок полиспаста; 5 – лебедка; д – вертикальный подъем гидравличес-кими подъемниками; 1 – гидравли-ческий подъемник; 2 – поднимаемая конструкция; 3 – подведение поддер-живающих конструций; е – мон-таж спаренными кранами; 1 – монтажный кран; 2 – постоянная опора; 3 – подъем и поворот конструкции на опоры |

Способ наращиванияшироко распространен при монтаже всех типов зданий. Установку элементов можно осуществлять по всем трем методам монтажа - дифференцированному, комплексному и смешанному. Монтаж конструкции осуществляют сверху на ранее установленные конструкции, и он включает в себя строповку, подъем в проектное положение, установку конструкции на опоры, временное крепление и выверку положения, расстроповку и закрепление конструкции в проектном положении. Способ заключается в последовательном наращивании элементов здания по горизонтали по всей длине (по всей площади этажа), с продолжением работ в той же последовательности и на последующих этажах. В качестве монтажных элементов могут быть отдельные конструкции, укрупненные линейные элементы, плоские и пространственные блоки. Способ позволяет организовать возведение здания любыми современными методами, при любой организации работ, применить самую разнообразную комплексную механизацию всех работ, обеспечить максимальное совмещение технологических процессов с целью сокращения общей продолжительности производства работ.

Данный способ установки конструкций позволяет широко применять блоки и элементы полной заводской готовности (сантехкабины, объемные блок-комнаты), комплектно-блочный монтаж из укрупненных в пространственные блоки строительных конструкций с перенесением части, а иногда и большего объема последующи» достроечных или общестроительных и отделочных работ в заводские условия.

Способ подращиваниязаключается в последовательном возведении сооружения, начиная с верхнего этажа и заканчивая первым. Сначала на смонтированных конструкциях подземной части здания собирают и поднимают самые верхние конструкции, затем к ним подращивают элементы и конструкции, расположенные ниже. Достоинством этого способа является выполнение основных сборочных и сварочных операций на уровне земли. Способ достаточно широко применяется, в частности при возведении зданий методами подъема перекрытий и этажей.

В жилищном и промышленном строительстве подращивание осуществляют по направляющим колоннам, ядрам жесткости с использованием домкратов и средств подтягивания конструкций. При методе подъема перекрытий первоначально бетонируют все перекрытия, включая панель покрытия. С помощью домкратов поднимают на определенную высоту верхнее покрытие, обычно с готовой кровлей. Далее последовательно, в соответствии с установленной технологией, осуществляют подъем одного перекрытия или пакета плит на промежуточную высоту, наращивание колонн, снова подъем плит как с промежуточных отметок, так и с уровня земли. Когда все панели перекрытия оказываются на своих проектных отметках, начинается обустройство их остальными конструктивными элементами, включая навеску стеновых панелей. Возведение этажей при этом методе производят сверху вниз.

При методе подъема этажей также первоначально бетонируют все перекрытия и верхнее покрытие, которое поднимают на промежуточную высоту, на верхнем перекрытии возводят сборные конструкции верхнего этажа, весь этаж поднимают до уровня покрытия и соединя

ют с ним. Далее на верхнем забетонированном перекрытии монтируют следующий этаж, поднимают до верхнего и вместе их поднимают до проектных отметок. Далее собирают следующий этаж и поднимают до проектных отметок. Все последующие конструкции собирают и поднимают в проектное положение подобным образом.

ют с ним. Далее на верхнем забетонированном перекрытии монтируют следующий этаж, поднимают до верхнего и вместе их поднимают до проектных отметок. Далее собирают следующий этаж и поднимают до проектных отметок. Все последующие конструкции собирают и поднимают в проектное положение подобным образом.

Способ поворотаприменяют для конструкций или сооружений, собираемых в горизонтальном положении, обычно на уровне земли. Подъем конструкций в проектное положение осуществляют путем поворота вокруг неподвижного шарнира с помощью порталов, шевров, мачт с полиспастами, лебедками, с применением самоходных кранов. Задача всех этих монтажных приспособлений и средств состоит в обеспечении плавного подъема и поворота монтируемой конструкции с горизонтального в вертикальное положение. Для обеспечения устойчивости конструкции при подъеме, особенно в завершающий момент установки в вертикальное положение, используют тормозные лебедки и другие устройства, воспринимающие инерционные силы от движения поднимаемой системы, воспринимающие боковые ветровые усилия и другие нагрузки, возникающие при подъеме.

Способом поворота монтируют радиомачты высотой до 120 м, опоры линий электропередач. Наиболее часто применяют две разновидности способа:

-способ поворота с использованием самоходного крана для подъема верха конструкции на промежуточную высоту с последующим подъемом конструкции с помощью лебедки;

- способ «падающей стрелы» - на конструкцию в шарнире устанавливают вертикально и жестко закрепляют высокую жесткую стойку, верх которой соединяют с верхом поднимаемой конструкции, таким образом, создается жесткая треугольная система. Эту систему поворачивают вокруг опорного шарнира с помощью лебедки, трос от которой закреплен наверху стойки (стрелы), проходит через неподвижный, заанкеренный в земле блок.

Способ надвижкиоснован на сборке отдельных конструкций в крупный пространственный блок (в бетонировании крупноразмерной пространственной конструкции) в стороне от своих постоянных опор. В проектное положение готовую пространственную конструкцию надвигают по специальным накаточным путям. При этом конструкция либо скользит (способ скольжения), либо катится на роликах (способ качения). Способ применяют при монтаже конструкций промышленных зданий, при надвижке конструкций в стесненных условиях площадки или при недостаточной грузоподъемности монтажных кранов.

Способ вертикального подъема характеризуется тем, что на земле полностью монтируют пространственную конструкцию, поднимают с помощью подъемников (обычно гидравлических) несколько выше проектной отметки, под нее подводят поддерживающие конструкции, чаще всего колонны, на которые и опускают монтажный элемент. В отдельных случаях пространственный, подготовленный для монтажа блок, поднимают и устанавливают на опоры с помощью двух синхронно работающих монтажных кранов.

Способы установки элементов являются неотъемлемой частью проекта производства работ. Оптимизация методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей, наличия монтажного оборудования, нормативных сроков строительства.

13.Выверка элементов

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкций, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций. При этом могут использоваться стальные рулетки, калибры, шаблоны и т.п.

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и устройства.

Безвыверочная установка получила наибольшее распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций с параллельной выверкой при помощи автоматических устройств.

При выверке элементов:

■ вертикальность установки элементов проверяют по отвесу или при помощи теодолита;

■ горизонтальность установки проверяют уровнем или нивелиром;

■ перед установкой колонн в стаканы фундаментов контролируют их фактические размеры, по этим размерам подготавливают фундаменты - осуществляют углубление гнезда стакана фундамента или проводят подливку бетонной смеси в стакан, чаще укладывают армоцементные прокладки толщиной 1 и 2 см.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений и оснастки, порядка сварки и других условий в пределах, предусмотренных СНиПом. Результаты проверки оформляют актами промежуточной приемки смонтированных ответственных конструкций и актами освидетельствования скрытых pa6oт с приложением исполнительной схемы геодезического контроля.

14. Постоянное закрепление конструкций

Долговечность полносборных зданий в значительной степени зависит от качества закладных деталей и сварных соединений между ними Стальные закладные детали и сварные швы под действием проникающей через щели и поры агрессивной среды подвергаются коррозии, что ведет к ослаблению и разрушению стального соединения между конструкциями. Постоянным закреплением конструкций в большей степени предотвращают негативное влияние окружающей среды.

Одной из основных задач при возведении зданий является надежное соединение отдельных конструкций между собой, так как качество такого соединения в определенной степени предопределяет качество и надежность смонтированного сооружения. Соединения элементом имеют три разновидности: швы, стыки и узлы.

Швы — наиболее часто встречаемое соединение элементов; это все горизонтальные и вертикальные плоскости, полости между рядом расположенными элементами. Полость между рядом лежащими панелями перекрытий, панелью перекрытия и стенкой ригеля, на котором oна лежит, плоскость соединения панели перекрытия и установленной и на ней стеновой панели — это швы соединяемых конструкций.

Стык - более ответственное сочленение двух элементов каркаса, это место соединения, а в большей степени зона передачи нагрузки одного элемента каркаса другому. Стыком является место соединении двух колонн между собой по вертикали, место опирания и передачи нагрузки от подкрановой балки на консоль колонны, аналогичны стык фермы и колонны.

Металлические конструкции закрепляют болтами и часто дополнительно сваркой.

Металлические конструкции закрепляют болтами и часто дополнительно сваркой.

Железобетонные колонны одноэтажных промышленных зданий и колонны первого этажа многоэтажных зданий, заделываемые в стаканы фундаментов, закрепляют заливкой в стаканы бетонной смеси, при этом зазоры между колонной и стенками стакана не должны быть менее 3 см для свободного прохождения бетонной смеси. Время набора 70%-ной марочной прочности при глиноземистых цементах - 3 сут, при обычных портландцементах - 7 сут.

Остальные железобетонные элементы крепят путем сварки закладных деталей. Стыки между такими элементами каркаса, как плиты и ригели, ригели и колонны и т.д. имеют различные конструкции. В соответствии с этим в проектах указывают способы заделки: обетонирование сварных узлов, зачеканивание, заделка швов раствором.

До начала сварочных работ проверяют правильность установки конструкций. Выпуски арматуры, закладные детали, подкладки и накладки следует тщательно очистить от наплывов бетона, битума, краски, ржавчины и другого загрязнения металлической щеткой, молотком, растворителями, пламенем резака непосредственно перед наложением швов.

Выполняя сварочные работы при неблагоприятных атмосферных условиях, нужно использовать приспособления (шатры, экраны), предохраняющие рабочее место сварщика от попадания осадков и воздействия резких порывов ветра. Сварочные работы можно производить при температуре до -30°С. При отрицательной температуре сварку выполняют по обычной технологии, но при повышенной силе тока.

Антикоррозийную защиту закладных деталей осуществляют при изготовлении конструкций в заводских условиях. Для восстановления покрытия после сварки в условиях строительной площадки применяют металлизацию - нанесение цинкополимерного покрытия с устройством защитной обмазки. Толщина металлических покрытий и металлизационного слоя должна быть: для цинковых - не менее 120... 180 мкм, для алюминиевых - не менее 150...250 мкм. Толщина цинковых покрытий, получаемых горячим цинкованием, должна составлять 50...60 мкм.

Заделка стыков состоит из следующих операций: конопатки, гидроизоляции, утепления, замоноличивания, герметизации, отделки поверхности. Заливка швов плит перекрытий и покрытий, заделка стыков и заливка швов стеновых панелей способствуют повышению жесткости каркаса, повышению его теплотехнических и изоляционных характеристик

Работы по заделке стыков ведут в процессе монтажа и выполняют перекрытия. Если конструкцией предусмотрена обработка стыка снаружи, эту операцию выполняют по ходу монтажа на первом этаже со стремянки, на последующих - с навесных люлек. Люльку навешивают на перекрытие и крепят к частям здания, чаще всего к монтажным петлям плит перекрытия. Вдоль здания люльку переставляют при помощи монтажного крана.

15. Технологическое обеспечение точности монтажа конструкций

В сборном строительстве обеспечение качества неразрывно связано с точностью сборки конструкций. Качество конструкции будет гарантировано при соблюдении погрешностей процессов изготовления элементов и их монтажа, которые указаны в нормах. Нормированные случайные погрешности носят название допусков. Систематические погрешности регламентируются допустимыми от номинала отклонениями. Допуски геометрических размеров в строительстве разделяют на функциональные и технологические.

Функциональными допусками регламентируют точность геометрических параметров в сопряжениях конструкций и точность взаимного положения конструкций. Функциональные допуски назначают исходя из прочностных, изоляционных или эстетических требований к конструкциям.

Технологическими допусками устанавливают точность технологических процессов и операций по изготовлению и установке элементов, а также выполнению необходимых разбивочных операций.

Цель назначения допусков состоит в обеспечении точности сборки конструкций, под которой подразумевают свойство независимо изготовленных элементов гарантировать возможность сборки из них конструкций зданий и сооружений с точностью их геометрических параметров, соответствующей предъявляемым к конструкциям эксплуатационным требованиям. Количественной характеристикой является уровень собираемости, который оценивает монтажные процессы, выполняемые без дополнительных операций по подбору, подгонке и регулированию параметров элементов.

Собираемость конструкций зависит от точности как изготовления элементов, так и геодезических разбивочных работ и установки элементов. На эти же процессы назначаются технологические допуски.

К технологическим допускам изготовления, относятся допуски линейных размеров элементов, формы и взаимного положения поверхностей. Допуски линейных размеров регламентируют точность их изготовления по длине, ширине, высоте, толщине, а также точность наносимых на элементы ориентиров. Точность формы поверхностей характеризуют допусками прямолинейности и допусками плоскостности, а допуски взаимного положения поверхностей - допусками перпендикулярности.

К технологическим допускам изготовления, относятся допуски линейных размеров элементов, формы и взаимного положения поверхностей. Допуски линейных размеров регламентируют точность их изготовления по длине, ширине, высоте, толщине, а также точность наносимых на элементы ориентиров. Точность формы поверхностей характеризуют допусками прямолинейности и допусками плоскостности, а допуски взаимного положения поверхностей - допусками перпендикулярности.

Точность разбивочных процессов характеризуется допусками разбивки осей (точек) в плане, передачи осей по вертикали, а также допусками разбивки и передачи высотных отметок.

Точность установки элементов сборных конструкций контролируется допусками совмещения ориентиров (точек, линий и поверхностей) и допусками симметричности установки элементов.

Точность установки элементов здания при свободном методе монтажа зависит от применяемых технологических приемов выполнения процессов, монтажных приспособлений и инструментов, а также методов и средств контроля точности. Установлены шесть классов контроля точности монтажа.

Первый класс точности обеспечивается при установке верха элемента в проектное положение путем доводки в несколько приемов с помощью регулируемых монтажных приспособлений (подкосов, торцевых стоек, кондукторов, домкратов и т.п.). При этом точность совмещения установочных рисок контролируется при помощи теодолита.

Второй и третий классы точности достигаются при контроле точности установки элементов с помощью отвеса, рейки-отвеса, рейки-уровня и других простых измерительных средств и доводке их с помощью регулируемых монтажных приспособлений или монтажного ломика.

Четвертый и пятый классы точности обеспечиваются при использовании для выверки элемента монтажного крана. При этом контроль производится с помощью отвеса. Для шестого класса характерна установка элемента в один прием без доводки при визуальном контроле качества.

Различают два метода установки сборных конструкций: свободный и ограниченно свободный. При свободном методе монтажа ориентирование и установка конструкций достигаются совместными действиями монтажников и движения крана. Положение конструкции корректируют с помощью подкосов, струбцин, расчалок, одиночных кондукторов, связывающих устанавливаемый элемент с ранее смонтированными. Точность установки в этом случае зависит от квалификации монтажников.

При ограниченно-свободном методе перемещение конструкции лимитировано одним или несколькими направлениями. Для такого ограничения используют упоры, фиксаторы, групповые кондукторы. Этот метод значительно упрощает работу монтажников, способствует повышению точности монтажа и снижению затрат времени крана и рабочих на установку сборного элемента. Недостаток метода - большой расход металла на приспособления, трудоемкость их установки и демонтажа.

При строительстве крупнопанельных зданий отклонения от проектного положения в плане допускаются для стен в пределах 5 мм, по высоте верхние опорные поверхности должны выравниваться с погрешностями менее 10 мм, а лицевые поверхности 5 мм. Смещение осей панелей и перегородок в нижнем сечении относительно разбивочных осей не должно превышать 3 мм. Вертикальные оси панелей внутренних несущих стен, располагаемых друг над другом, должны совпадать; несовпадение осей этих панелей допускается не более 10 мм. Смещение в плане плит перекрытий и покрытий относительно их проектного положения на опорных поверхностях не должно превышать ± 20 мм.

16. Геодезические средства обеспечения точности монтажа конструкций

При монтаже сборных конструкций на геодезическую службу возлагаются задачи по обеспечению возводимого здания всеми видами разбивок, необходимых для качественного монтажа элементов конструкций, а также контроля за соответствием геометрических параметров собранных конструкций их проектным значениям.

Основой для перенесения в натуру и закрепления проектных параметров здания, производства детальных разбивочных работ при монтаже элементов и исполнительных съемок сборных конструкций служит внешняя разбивочная сеть здания. До начала производства работ по монтажу конструкций подземной части здания разбивочные оси переносят на обноску, с нее на дно котлована передается положение осей и высотная отметка.

По окончании работ по устройству фундаментов производят контрольную выверку планового и высотного положения фундаментов, составляют исполнительный чертеж. При монтаже наземной части здания выполняют следующие геодезические процессы:

■ создание разбивочного геодезического плана с закреплением осей на здании с возможностью переноса этих осей на этажи;

■ перенос по вертикали основных разбивочных осей на перекрытие каждого этажа, т. е. на новый монтажный горизонт;

■ разбивка на перекрытии каждого монтируемого этажа промежуточных и вспомогательных осей; ,

■ разметка необходимых по условиям монтажа элементов установочных рисок;

■ определение монтажного горизонта на этажах;

■ составление поэтажной исполнительной схемы.

Необходимые геодезические измерения выполняют нивелирами, теодолитами, зенит-приборами, используют вспомогательный инвентарь.

Нивелир - геодезический прибор для определения относительной высоты точек, переноса отметок от геодезических знаков на строительную площадку, определение поэтажного монтажного горизонта, т. е. оценка взаимного положения основных точек на плане этажа.

Теодолит - геодезический оптический прибор для измерения или закрепления в натуре горизонтальных и вертикальных углов. Широко используется для переноса на этажи здания основных разбивочных осей с уровня земли.

Зенит-прибор предназначен только для перенесения оси строго по вертикали. При возведении многоэтажных зданий и сооружений определение положения базовых элементов на каждом этаже находят oi перекрестия основных осей здания. Зенит-прибор предназначен только для проецирования на новый монтажный горизонт с помощью оптического луча прохождения основных осей.

Для геодезических работ применяют лазерную технику - лазеры-теодолиты, нивелиры, приборы вертикального проецирования, дальномеры, тахеометры. Принцип применения лазерных систем дли выполнения разбивочных работ при монтаже многоэтажных зданий заключается в размещении на уровне цокольного этажа специального отражателя и целого ряда подобных отражателей по пути направляемого движения лазерного луча, а параллельно продольной оси здания - лазерный теодолит. Лазерный луч попадает на нижний отражатель, oт него под прямым углом переходит на верхний отражатель, затем направляется в приемную аппаратуру, установленную на монтируемых элементах, например колоннах. Колонны могут оснащаться специальными отражателями, которые позволят по отклонению луча контролировать точность установки элементов.

Использование лазерной техники позволяет существенно упростить контроль качества монтажных работ. Точность проецирования лазерным лучом не зависит от расстояния и позволяет получать более точные результаты по сравнению с существующими геодезическими приборами.

Для обеспечения надежности и высокого качества возводимых зданий и сооружений большое значение имеет постоянный геодезический контроль точности установки сборных элементов в проектное положение. По видам смонтированных элементов, по захваткам и этажам производят исполнительную съемку - геодезическую проверку фактического положения конструкций в плане и по высоте. По данным геодезической съемки составляют исполнительный чертеж, по которому оценивают точность монтажа. Правильность установки конструкций проверяют с помощью геодезических инструментов и шаблонов по ранее нанесенным осевым и другим рискам и отметкам.

При монтаже крупнопанельных зданий для каждого этажа составляют исполнительную схему отклонений от проектного положения установленных конструкций. Для проверки правильности установки конструкций еще при разметке осей и ориентирных рисок вычисляют, записывают и отмечают расстояние, на котором должен находиться конструктивный элемент от риски. После установки и закрепления элемента измеряют расстояние и вычисляют отклонения от проектных размеров. Это расстояние и записывают на схеме исполнительной съемки, по ее величине судят о точности и качестве монтажа.

По мере возведения здания составляют схему исполнительной съемки соосности несущих панелей. В соответствии с этими данными при монтаже следующего этажа вносят необходимые изменения в положение конструкций.

При монтаже каркасных зданий после установки колонн очередного яруса составляют исполнительную схему установки колонн. На схеме фиксируют отметки опорных поверхностей колонн каждого яруса, проставленные в центре каждой колонны. Также вычисляют смещение осей колонн от разбивочных осей здания, которое проверяют по всем четырем граням и проставляют в схеме на соответствующих гранях колонн.

Вертикальность одиночных высоких колонн проверяют после их установки с помощью двух теодолитов, расположенных под прямым углом по цифровой и буквенной осям здания. Крест нитей обоих теодолитов наводят на риски, отмеченные на стакане фундамента и нижней части колонны; затем плавно поднимают трубу до риски на верхнем торце колонны. Совпадение креста нитей с верхней риской означает, что колонна установлена вертикально. После проверки вертикальности ряда колонн нивелируют верхние плоскости их консолей и торцов, которые являются опорами для вышележащих элементов.

Лекция 17.

Монтаж металлических конструкций. Технологические особенности.

1. Монтаж металлических конструкций одноэтажных промышленных зданий. Общие положения

Монтаж колонн

Дата добавления: 2016-05-11; просмотров: 1588;