Метод укладки бетонной смеси бункерами

При невозможности или неэффективности использования традиционной технологии бетонирования применяют специальные методы, к которым относятся вакуумирование и торкретирование бетона, подводное бетонирование, бетонирование методами вертикально перемещаемой трубы (ВПТ), восходящего раствора (ВР) и ряд других.

1. Вакуумирование бетона

Вакуумированием называют удаление из свежеуложенной бетонной смеси свободной воды при помощи разряженного воздуха. Вакуумированный бетон значительно быстрее набирает прочность, обладает повышенной водонепроницаемостью, менее подвержен трещинообразованию и истиранию.

Как известно, для затворения бетона требуется около 20% воды от массы цемента, но для лучшей удобоукладываемости водоцементное отношение обычно колеблется в пределах 0,35...0,55, иногда доходит до 0,8. Избыточная вода замедляет процесс схватывания и не позволяет достичь полного уплотнения бетона. Лишняя вода, испаряясь из бетона, способствует образованию трещин, снижает его прочность, изоляционные свойства и т.д. Вибрирование способствует перемещению части лишней воды на поверхность бетона, вакуумирование позволяет более полно осуществить отсос лишней воды. Сущность метода вакуумирования состоит в уплотнении бетонной смеси с одновременным извлечением избыточной воды затворения и лишнего воздуха, имеющегося в пустотах бетона путем создания в полости бетона разрежения, направленного к поверхности вакуума.

Вакуумирование является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10...25% воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

Вакуумирование обычно применяют при бетонировании полов, перекрытий, сводов-оболочек и других конструкций с развитой горизонтальной поверхностью. Благодаря вакуумированию в бетоне не только снижается водоцементное отношение, но и повышаются плотность и прочность, уплотнение бетона оказывается настолько высоким, что по свежеуложенному бетону можно ходить.

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции.

Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуум-маты, а стены, колонны и другие развитые по высоте конструкции — со стороны боковых поверхностей, используя для этого вакуум-опалубку.

На ровную поверхность свежеуложенного бетона укладывают вакуум-щит. Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100х125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполнена из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум -полостью, непосредственно соприкасающейся с бетоном. Нижняя поверхность щита, граничащая с бетоном,— фильтрующая ткань (бязь, полотно), далее идут частая и редкая металлические сетки (вторая — силовая) и крышка из водостойкой фанеры. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

Между крышкой и фильтрующей тканью за счет двух металлических сеток образуется полость толщиной порядка 4 мм, обрамленная фанерными планками. В середине крышки имеется отверстие с пробочным краном и резиновый шланг, идущий к вакуум-насосу.

По периметру вакуум-щит имеет резиновый фартук для герметизации, который не только окаймляют его, но и препятствуют подсосу воздуха извне в полость, образующуюся при укладке щита на поверхность свежеуложенной бетонной смеси. При включении вакуум-насоса внутри щита образуется вакуум, а в него устремляется вода и воздух из бетонной смеси. Фильтровальная ткань задерживает частицы песка и цемента, но свободно пропускает воду и воздух.

Для создания в вакуум-полости разрежения, а следовательно,и удаления части воды затворения и воздуха в центре вакуум-щита установлен штуцер, подсоединяемый через трехходовой кран к источнику вакуума. Кран на корпусе вакуум-щита одним из своих положений открывает доступ воздуха во внутреннюю полость щита, выравнивая там давление, что позволяет щит свободно переставить на соседний участок. Обычно по завершении вакуумирования на щит ставят вибратор и производят дополнительное уплотнение бетонной смеси, в результате чего в ней устраняется направленная пористость, которая возникает в процессе вакуумирования.

В настоящее время вместо металлических переходят на использование некорродирующих, легких, штампованных из пластмасс сеток. Во избежание уноса из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона.

Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего. Нижний элемент, укладываемый на бетон, представляет фильтрующую ткань, прошитую с распределительной сеткой из лавсана. Верхний элемент— герметизирующий. Его выполняют из плотной газоне- проницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к источнику вакуума.

Вакуум-опалубку изготовляют на основе обычной сборно-разборной опалубки. Для этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными, изолированными друг от друга вакуум-полостями, которые по мере укладки бетонной меси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, обеспечивая при этом неизменяемость их положения элементами жесткости и крепежными деталями.

В зависимости от условий вакуумирования бетона — при помощи вакуум-щитов (вакуум-матов) или вакуум-опалубок — физические процессы протекают по-разному.

При вакуумировании бетона вакуум-щитами (вакуум-матами), имеющими возможность перемещения в сторону бетона, одновременно с отсосом воды и воздуха происходит дополнительное статическое уплотнение вследствие разности атмосферного давления и давления в вакуум-полости. При этом действующее усилие достигает 70... 75 кПа. С удалением от поверхности вакуумирования передаваемое на бетон давление снижается, так как часть нагрузки расходуется на преодоление сил .внутреннего трения и развития контактных напряжений в твердой фазе.

Вакуумирование способствует ускорению распалубливания, повышает итоговую прочность бетона на 20...25%, улучшает морозостойкость, водонепроницаемость, снижает потребность в цементе на 12...20%, ускоряется распалубливание в 1,5...2 раза.

Разряжение в вакуум-полости составляет не менее 350 мм рт. ст. для крупных щитов и не менее 500 мм рт. ст. для мелких щитов. Продолжительность вакуумирования зависит от толщины слоя бетона.

Толщина бетона, см..........................................10 20 30

Продолжительность вакуумирования, мин…10 25 55

Вакуум-установка с вакуум-насосом и 40 щитами за рабочую смену обрабатывает до 2000 м2 поверхности.

Вакуумирование начинается не позднее чем через 15 мин после окончания бетонирования; после окончания вакуумирования и виброуплотнения бетона необходимо сразу обработать поверхность затирочными машинами.

Вакуумирование желательно проводить на режимах возможно более высокого разряжения. Время вакуумирования зависит от степени разряжения, толщины вакуумированной конструкции, расхода цемента, подвижности бетонной смеси, температуры окружающей среды и других факторов.

2. Торкретирование

Торкретированием называют технологический процесс нанесения на бетонную или иную поверхность под давлением сжатого воздуха тонких слоев цементно-песчаного раствора или мелкозернистого бетона при помощи специальной установки-цемент-пушки для цементного раствора, бетон-шприц-машины — для бетонной смеси. Для этого сухая смесь песка, цемента и крупного заполнителя под действием струи воздуха смешивается с водой и наносится на поверхность обрабатываемой конструкции. Раствор в этом случае называют торкретом, а наносимая бетон-шприц-машиной бетонная смесь в свою очередь получила название набрызгбетона или «шприц-бетон».

Благодаря большой кинетической энергии, развиваемой частицами смеси, нанесенный на поверхность раствор (бетон) приобретает повышенные характеристики по плотности и прочности, водонепроницаемости, морозостойкости, сцеплению с поверхностями нанесения.

В состав торкрета входят цемент и песок, в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготовляют на портландцементах не ниже М400.

Процесс нанесения слоя торкрета (набрызг-бетона) включает две стадии: на первой стадии на поверхности нанесения происходит отложение пластичного слоя, состоящего из раствора с самыми мелкими фракциями заполнителя. Толщина слоя цементного молока и тонких фракций, способного поглотить энергию удара крупных частиц заполнителя и способного удержать крупные частицы, составляет 5…10 мм; на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и таким образом образование слоя торкрета, или набрызг-бетона.

Торкретирование обычно сопровождается потерей некоторого количества материала, отскакивающего от поверхности нанесения (так называемый «отскок»). Величина отскока частиц зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и кинетической энергии частиц при ударе. В начальной стадии нанесения почти все частицы крупного заполнителя отскакивают от поверхности, и только цемент и зерна мелких фракций заполнителя удерживаются на ней. Поэтому первоначально наносимый слой толщиной до 2 мм состоит в основном из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы заполнителя начинают задерживаться в нем, после чего устанавливается постоянный процент отскока. Количественно величина отскока при торкретировании вертикальных поверхностей составляет 10...20%, а при торкретировании потолочных поверхностей—20...30%. Уменьшение объема отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстояния от сопла до поверхности нанесения торкрета или набрызг-бетона.

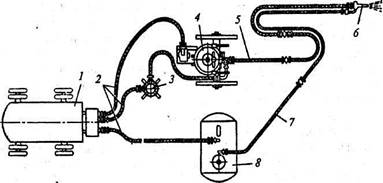

| Рис.9.1. Оборудование для торкретирования: 1- компрессор; 2- воздушные шланги; 3- воздухоочиститель; 4-цемент-пушка; 5- материаль-ный шланг; 6-сопло; 7-шланг для воды; 8-емкость для воды |

В настоящее время существуют две разновидности нанесения на поверхности под давлением рабочих составов — сухой и мокрый.

При сухом способе исходная сухая смесь во взвешенном состоянии подается в насадку (сопло), где осуществляется перемешивание смеси с водой затворения, т.е. торкретирование. В сопле происходит перемешивание смеси с последующей подачей ее под давлением сжатого воздуха на бетонируемые поверхности.

При мокром способе в сопло под давлением сжатого воздуха поступает готовая бетонная смесь или раствор. В сопле смесь переходит во взвешенное состояние и под давлением наносится на бетонируемые поверхности. Наносимую смесь называют пневмобетоном, что связано с рабочими установками — пневмоустановками и пневмонагнетателями.

Сухой способ применяют для нанесения торкрета, а мокрый—для торкрета и набрызг-бетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций.

Основными техническими средствами для торкретирования сухими смесями являются цемент-пушка и бетон-шприц-машина. Установка включает агрегат для нанесения смеси, компрессор, сопло, шланги для подачи к соплу сухой смеси, воздуха и воды (рис. 9.1) и при необходимо- ста дополнена воздухоочистителем, емкостью для воды, цилиндрическим резервуаром для сухой смеси. Принцип работы агрегатов одинаков.

Сухая смесь загружается в цилиндрический резервуар и через конический затвор попадает в нижнюю часть резервуара, откуда под давлением воздуха от компрессора подается по гибкому шлангу в сопло цемент-пушки, к которому также под давлением сжатого воздуха по другому шлангу подается вода. В сопле цемент-пушки вода смачивает смесь цемента и песка, а в бетон-шприц-машине — еще и крупного заполнителя; процесс окончательного смешивания завершается у выходного отверстия сопла. Мокрая смесь, выбрасываемая из сопла со скоростью от 100 до 140 м/с, наносится на обрабатываемую поверхность, образуя на ней слой или намет раствора.

Раствор или бетонная смесь наносятся на поверхность слоями за 2...3 раза при толщине каждого слоя до 25 мм. Для бетонной смеси для первого наносимого слоя максимальный размер фракции крупного заполнителя не должен превышать 10 мм. Последующие слои наносятся после схватывания предыдущего, общая толщина намета составляет 50...75 мм, применяется раствор состава от 1:2 до 1:4,5. Если предусмотрено проектом, то этими агрегатами можно наносить на поверхность и гидроизоляцию из водонепроницаемого цементного раствора слоем 5... 10 мм.

Обычно расстояние от цемент-пушки до обрабатываемой поверхности — 0,7... 1,0 м, для бетон-шприц-машины— 1,0...1,2 м. Для лучшего сцепления с наносимым составом поверхность предварительно очищают сухим воздухом или песком под давлением из цемент-пушки, а затем поверхность насекают.

Направление струи обычно принимается перпендикулярно поверхности. Давление воздуха в цемент-пушке и бетон-шприц-машине от 0,15 до 0,35 МПа в зависимости от расстояния, вида и размера заполнителей, требований к конкретному торкретному слою. Вода к соплу подается под давлением, на 0,05.. .0,1 МПа выше давления воздуха для сухой смеси.

Для торкрета применяют песок и мелкий щебень крупностью до 8 мм, а для набрызг-бетона — щебень крупностью до 25 мм, цемент для торкретирования принимается только высших марок.

Перерыв в работе допускается 1 ...2 ч, швы бетонирования устраивают вразбежку, затирку производят до начала схватывания цемента. Укрытие и поливку выполняют как у обычного бетона, можно устраивать паронепроницаемые пленочные покрытия.

При помощи одного агрегата за смену можно нанести торкрет слоем 15...20 мм на вертикальную поверхность площадью 280...320 м при производительности до 1,5 м3 смеси в час.

В отечественной практике в качестве агрегата для нанесения смеси преимущественно применяют двухкамерные цемент-пушки (СБ-117 и СБ-67А производительностью по сухой смеси соответственно 2 и 4 м3/ч). Колокольные затворы верхней и нижней камер обеспечивают шлюзование. В то время как сухая смесь из нижней камеры подается питателем к разгрузочному отверстию и сжатым воздухом выносится в материальный шланг, верхняя камера заполняется новой порцией сухой смеси. Таким образом, обеспечивается непрерывность торкретирования.

Технологическая последовательность выполнения операций при данном способе:

• загрузка приготовленной сухой смеси в цемент-пушку;

• дозированная подача сухой смеси к разгрузочному устройству цемент-пушки для пневмотранспорта ее по шлангам;

• транспортирование сухой смеси в струе сжатого воздуха и по шлангам к соплу;

• дозированная подача в сопло воды под давлением и перемешивание раствора в сопле;

• нанесение на торкретируемую поверхность готовой смеси, выходящей факелом из сопла с высокой скоростью.

Для торкретирования сухим способом используют чистый песок влажностью не более 6%, модулем крупности 2,5...3 при максимальной крупности отдельных зерен 5 мм (допускается гравий предельной крупностью 8 мм). Крупность заполнителей не должна превышать половины толщины каждого торкретируемого слоя и половины размера ячейки арматурных сеток. Диапазон соотношения между массой цемента и песком

1:3... 1:4,5. Содержание цемента в торкрете составляет 600... 800 кг/м3 при фактическом водоцементном отношении при выходе из сопла 0,32... 0,37. При меньшем В/Ц имеют место распыление и недостаточное смачивание сухих составляющих, при больших—сползание уложенного слоя. В процессе производства работ не допускается наплывов по высоте более 1/2 толщины торкретируемого слоя. Устанавливаемая арматура должна

быть защищена и закреплена от смещения и колебаний.

Избыточное давление воздуха в цемент-пушке принимают обычно 0,2...0,3 МПа, что обеспечивает выход из сопла увлажненной смеси со скоростью 100 м/с. Для получения плотного слоя торкрета равномерной толщины сопло при нанесении держат на расстоянии 0,7... 1 м от поверхности нанесения, перемещают его круговыми движениями, а струю смеси направляют перпендикулярно ей. Чтобы не допускать вспучивания, толщина каждого слоя, наносимого торкретированием, должна быть 3...5 мм при нанесении на горизонтальные (снизу вверх) или вертикальные неармированные и армированные поверхности. При наличии нескольких слоев последующий слой наносят с интервалом, определяемым из условия, чтобы под действием струи свежей смеси не разрушался предыдущий слой (определяется опытным путем).

Основными техническими средствами при мокром способе торкретирования являются нагнетатели (пневмоустановки и различные насосы).

В отечественной практике при мокром способе торкретирования преимущественно применяют растворные смеси на мелких песках с добавкой каменной мелочи фракции 3... 10 мм в количестве до 50% от общей массы заполнителя. Для нанесения смеси на поверхности используют установки «Пневмобетон» различных модификаций, в состав которых входят: приемно-перемешивающее устройство со смесителем принудительного действия; вибросито с ячейками 10х10 мм; питатель; материальный трубопровод; воздушный трубопровод; сопло для нанесения смесей. В качестве питателя установки «Пневмобетон» используют серийные растворонасосы С-683, С-684 и С-317Б с номинальной подачей соответственно 2,4 и 6 м3/ч, переоборудованные на прямоточную схему и дополнительно оборудованные смесительной камерой. Воздух к смесительной камере подают под давлением 0,4... 0,6 МПа, что обеспечивает выход струи смеси из сопла со скоростью 70... 90 м/с и образование распыленного факела.

Технологическая последовательность выполнения операций при данном способе:

• загрузка в нагнетатель заранее приготовленной растворной или бетонной смеси;

• нагнетание готовой смеси по шлангам к соплу;

• подача к соплу сжатого воздуха, эжектирующего поступающую по шлангам готовую смесь для увеличения скорости ее выхода из сопла;

• нанесение на торкретируемую поверхность факела готовой смеси.

Для качественного нанесения слоев бетона (раствора) установкой «Пневмобетон» руководствуются следующим: сопло при нанесении смеси располагают перпендикулярно поверхности (допускается отклонение сопла на небольшой угол при заполнении пространства за арматурными стержнями диаметром более 16 мм); сопло должно находиться на расстоянии 0,7... 1,2 м от рабочей поверхности, чтобы максимально уменьшить «отскок»; на вертикальные поверхности смесь наносят снизу вверх; толщина единовременно наносимого слоя не должна превышать 15 мм при нанесении на горизонтальные (снизу вверх) поверхности, 25 мм — при нанесении на вертикальные поверхности и 50 мм — при нанесении на горизонтальные (сверху вниз) поверхности. При появлении признаков сползания смеси необходимо уменьшить толщину наносимого слоя; при нанесении первого слоя на опалубку или затвердевший бетон используют мелкозернистую смесь, что уменьшает потери материалов на «отскок»; толщина этого слоя не должна превышать 10 мм; для получения ровной поверхности после схватывания последнего нанесенного слоя цемента поверхность дополнительно отделывают раствором на мелком песке, который тут же заглаживают.

Торкретирование бетона в общем случае не конкурентноспособно традиционной технологии бетонных работ. Этот процесс сравнительно дорогой, трудоемкий и малопроизводительный. Применяют его при невозможности возвести традиционными методами бетонирования конструктивные элементы толщиной в несколько сантиметров (особенно при применении пневмоопалубок), когда требуется получение материала повышенных свойств, для нанесения туннельных обделок, при устройстве защитных слоев на поверхности предварительно напряженных резервуаров, для ремонта и усиления железобетонных конструкций, замоноличивания стыков и др.

Основные области применения торкретирования — резервуары, своды-оболочки, тонкостенные конструкции с повышенной прочностью и водонепроницаемостью. Способ успешно применяют при исправлении дефектов бетонирования, повышения водонепроницаемости существующих конструкций и сооружений, при бетонировании тонкостенных армоцементных конструкций по арматурному каркасу.

3. Укладка бетонной смеси под водой

При строительстве опор мостов и других сооружений, расположенных под водой, применяют подводное бетонирование (укладку бетонной смеси под водой без производства водоотлива), выполняемое одним из двух способов — вертикально перемещаемой трубы (ВПТ) и восходящего раствора (ВР). Общее для обоих способов — устройство по периметру бетонируемой конструкции шпунтового ограждения, благодаря чему ограничивается подток воды к месту производства работ, а возводимое сооружение предохраняется от вымывания цемента и песка. Используют также следующие методы: укладку бетонной смеси бункерами и метод втрамбовывания бетонной смеси.

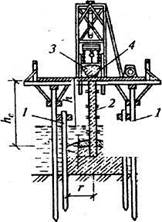

Метод вертикально перемещаемой трубы(ВПТ) применяют при бетонировании конструкций на глубине от 1,5 до 50 м, защищенных от проточной воды, когда требуется высокая прочность и монолитность подводного сооружения (рис. 9.2.).

В качестве ограждения используют шпунтовые стенки, специально изготовленную опалубку в виде пространственных блоков (ящиков) из дерева, железобетона, металла либо конструкции (плиты-оболочки, опускные колодцы и др.). Конструкция ограждения должна быть непроницаемой для цементного раствора. Для производства работ над ограждением устраивают рабочую площадку, на которой устанавливают траверсу.

|

| Рис. 9.2. Подводное бетонирование методом ВПТ: 1-загрузочная ворон-ка; 2 -звенья труб; 3- опалубка (шпунтовое ограждение); 4- зат-вор воронки; 5- до-полнительное креп-ление опалубки; 6-рабочий настил; 7- ограждение;8-бето-новод; 9-плавучий кран; 10- подвеска бетонолитной трубы |

К траверсе подвешивают стальной бетоновод, собираемый из отдельных бесшовных труб длиной 1...1,2 м и диаметром 200...300 мм на легкоразъемных водонепроницаемых соединениях. Трубу опускают до низа сооружения, в верхней части бетоновод, находящийся над поверхностью воды, имеет воронку с затвором или бункер для приема бетонной смеси.

Бетонолитная труба подвешена к траверсе, может подниматься и опускаться с помощью лебедки. Первоначально в горловину трубы вставляют пыж из мешковины, который предохраняет первую порцию бетонной смеси, погружаемую в трубу, от размывания водой. После заполнения воронки затвор открывают, и бетонная смесь вслед за пыжом опускается вниз. После того как бетонная смесь заполнит всю бетонолитную трубу и саму воронку, при продолжающейся непрерывной подаче бетонной смеси в воронку трубу отрывают от земли и начинают медленно поднимать. Необходимо контролировать, чтобы труба была постоянно заглублена в бетонную смесь не менее 0,8 м при глубинах до 10 м и 1,2 м — при больших глубинах. Затем, не прекращая подачи бетонной смеси, трубу поднимают с таким расчетом, чтобы нижний ее конец постоянно располагался не менее чем на 0,8... 1,2 м ниже поверхности бетона.

По окончании подъема трубы на высоту звена бетонирование приостанавливают, демонтируют верхнее звено трубы, переставляют воронку, после чего подачу бетонной смеси возобновляют. Блок бетонируют до уровня, превышающего проектную отметку на величину; равную 2% его высоты.

При таком бетонировании с водой контактирует только верхний слой бетона, который после выполнения работ, подъема трубы и возведения всей конструкции выше глади воды удаляется, но не менее 10 см. Используют только пластичную бетонную смесь с осадкой конуса 16...20 см, расположение труб— только вертикальное. Радиус растекания бетонной смеси из нижнего отверстия трубы не должен превышать 6 м, поэтому большие сооружения разбиваются на блоки с обязательным перекрытием зон бетонирования, непрерывной подачей бетонной смеси, одновременным и равномерным подъемом труб. Принимаемая интенсивность бетонирования более 0,3 м3 на 1 м /ч.

При таком бетонировании с водой контактирует только верхний слой бетона, который после выполнения работ, подъема трубы и возведения всей конструкции выше глади воды удаляется, но не менее 10 см. Используют только пластичную бетонную смесь с осадкой конуса 16...20 см, расположение труб— только вертикальное. Радиус растекания бетонной смеси из нижнего отверстия трубы не должен превышать 6 м, поэтому большие сооружения разбиваются на блоки с обязательным перекрытием зон бетонирования, непрерывной подачей бетонной смеси, одновременным и равномерным подъемом труб. Принимаемая интенсивность бетонирования более 0,3 м3 на 1 м /ч.

При подводном бетонировании(в том числе под глинистым раствором) необходимо обеспечивать:

• изоляцию бетонной смеси от воды в процессе ее транспортирования под воду и укладки в бетонируемую конструкцию;

• плотность опалубки или другого принятого ограждения;

• непрерывность бетонирования в пределах блока бетонирования, рабочего участка, захватки;

• контроль за состоянием опалубки (ограждения) в процессе укладки бетонной смеси и всего периода набора бетоном прочности;

• защищенность от размыва и механических повреждений надводной поверхности уложенной бетонной смеси на время схватывания и твердения.

Рекомендуемая технология производства работ:

1. Перед укладкой бетонной смеси:

• проверить опалубку и соответствие ее проекту;

• очистить полость опалубки от мусора и наплывов грунта и ила;

• установить подъемную вышку и бетонолитную трубу.

2. Очередность процессов при укладке бетонной смеси:

• опускают бетонолитную трубу на дно сооружения с предварительным нанесением на нее несмываемой краской разметки через каждые 10 см по длине для контроля за подъемом трубы;

• к верху бетонолитной трубы присоединяют бункер-воронку, в горловине которой закрепляют пыж-пробку, предохраняющую первую порцию подаваемой бетонной смеси от соприкосновения с водой;

• в бункер-воронку подают первую порцию бетонной смеси, объем бункера должен равняться объему бетонолитной трубы;

• открывают затвор внизу воронки, пыж, а за ним бетонная смесь устремляется вниз, в бункер непрерывно подают очередные порции бетонной смеси. После заполнения всей трубы и бункера бетонной смесью при продолжающейся подаче бетонной смеси приподнимают конец трубы на 30...50 см и бетонная смесь вытекает в полость опалубки. Бетонная смесь всегда должна находиться над уровнем низа трубы не менее 0,8 м;

• при достижении бетонной смесью в полости опалубки высоты 4 м трубу с усилием заглубляют несколько в бетон для прекращения вытекания из нее бетонной смеси в опалубку, подвешивают бетонолитную трубу за второе колено, отсоединяют воронку, затем первое звено, снова подсоединяют воронку уже ко второму звену и продолжают подачу смеси в полость трубы;

• применяемая бетонная смесь по своим характеристикам должна не менее чем на 10% превышать заданные характеристики по проекту, бе тонная смесь должна подаваться в воронку с высоты не более 1 м.

По достижении бетоном прочности 2...2,5 МПа верхний слабый слой бетона, непрерывно соприкасающийся с водой, во время производства работ удаляют.

При методе ВПТ применяют бетон класса не ниже В25, бетонную смесь, укладываемую с вибрацией, подвижностью 6...10 см и укладываемую без вибрации подвижностью 16... 20 см. Приготовляют смесь на гравии или смеси гравия с 20... 30% щебня, обязательно вводя пластифицирующие добавки.

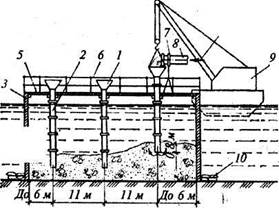

Метод восходящего раствора (ВР) бывает безнапорным и напорным. Бетонирование методом ВР с заливкой наброски из крупного камня цементно-песчаным раствором следует применять при укладке под водой бетона на глубинах до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки; то же, из щебня на тех же глубинах для возведения конструкций из бетона класса до В25 и при глубинах бетонирования от 20 до 50 м и при усилении конструкций рекомендуется применять заливку щебеночного заполнителя цементным раствором без песка.

При безнапорном способе (рис. 9.3) в бетонируемой блоке устанавливают шахты с решетчатыми стенками, внутрь шахт вставляют трубы диаметром 37... 100 мм, собранные из звеньев длиной до 1 м с водонепроницаемыми легкоразъемными соединениями. Полость блока заполняют щебнем, гравием, каменной наброской крупностью 150...400 мм и сверху через трубу подают цементный раствор состава от 1: 1 до 1: 2. Шахты необходимы для опускания и подъема труб по всей высоте бетонируемого блока. Растекание раствора осуществляется за счет давления его столба в шахте. Поднимаясь, цементный раствор должен свободно растекаться, заполняя все пустоты в каменной наброске. Поэтому для приготовления раствора применяют мелкие пески крупностью зерен не более 2,5 мм и с содержанием не менее 50% частиц не более 0,6 мм. Подвижность раствора должна быть 12... 15 см. Радиус действия каждой трубы 2...3 м. Заглублять трубы в укладываемый раствор необходимо на глубину не менее 0,8 м.

|  Рис. 9.3. Подводное бетонирование мето-дом восходящего раствора:

1- труба; 2- шахта; 3- опалубка (шпунто-вое ограждение); 4- каменно-щебеночная отсыпка; 5- раствор; 6- ограждение; 7-нас-тил; 8- лебедка; 9- во-да; 10- подающий шланг;11-растворо-насос Рис. 9.3. Подводное бетонирование мето-дом восходящего раствора:

1- труба; 2- шахта; 3- опалубка (шпунто-вое ограждение); 4- каменно-щебеночная отсыпка; 5- раствор; 6- ограждение; 7-нас-тил; 8- лебедка; 9- во-да; 10- подающий шланг;11-растворо-насос

|

По мере повышения уровня укладываемого раствора трубы поднимают, демонтируя их верхние звенья. Уровень раствора доводят на 100... 200 мм выше проектной отметки.

При этом способе расход цемента в два раза больше, чем при способе вертикально перемещающейся трубы.

Осуществляют и напорное бетонирование, когда заливочные трубы устанавливают без шахт непосредственно в слой крупного заполнителя и через него нагнетают (инъецируют) под давлением цементный раствор (тесто). Напор раствора в трубе создают с помощью растворонасоса. Песок принимают крупностью до 2,5 мм. Радиус действия труб не больше 3 м при заливке каменного и 2 м — щебеночного заполнителя. Метод ВР применяют при укладке бетонной смеси на глубине до 20 м.

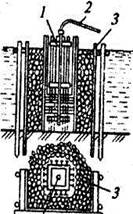

Рис. 9.4. Подводное бетонирование методом втрамбовывания:

1-ограждающая стенка; 2- втрамбовывание; 3-увлажненная бетонная смесь;4- расслаивающийся слой

Рис. 9.4. Подводное бетонирование методом втрамбовывания:

1-ограждающая стенка; 2- втрамбовывание; 3-увлажненная бетонная смесь;4- расслаивающийся слой

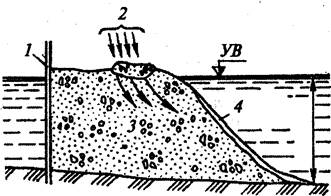

| В обоих случаях труба должна быть утоплена в раствор не менее чем на 0,8 м, верхний слой раствора высотой 10...20 см, соприкасавшийся с водой и находящийся выше проектной отметки, срезают. При методе укладки бункерами бетонную смесь опускают под воду на основание (или ранее уложенный слой) бетонируемого элемента в раскрывающихся ящиках, бадьях или грейферах и разгружают через раскрытое отверстие. Закрытые сверху бункера имеют уплотнение по контуру закрывания, которое препятствует |

вытеканию цементного теста и прониканию воды внутрь бункера. Бетонную смесь выпускают при минимальном отрыве дна бункера от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды. Метод технологически прост, не требует устройства подмостей и допускает укладку бетонной смеси на неровное основание с большими углублениями и возвышениями. Однако бетонная кладка характеризуется слоистостью. Метод применяют при глубине до 20 м и если класс укладываемого бетона не выше В20.

Дата добавления: 2016-05-11; просмотров: 1181;