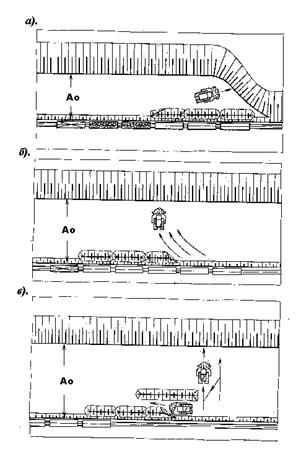

А) экскаваторное отвалообразование.

При железнодорожном транспорте для складирования пород на отвалах применяются мехлопаты, драглайны, отвальные плуги, абзетцеры и бульдозеры.

|

Экскаваторное отвалообразование при использовании железнодорожного транспорта является наиболее распространенным ( на его долю приходится 85 90%). Работа отвальных экскаваторов состоит в экскавации породы, разгружаемой из думпкаров, и укладке её в отвал.

В настоящее время на отвалах широко применяют одноковшовые экскаваторы – механические лопаты.

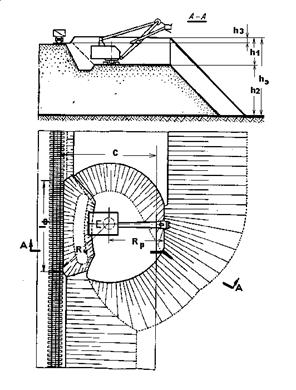

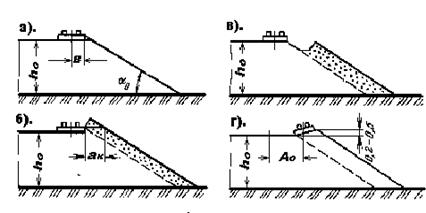

При использовании мехлопаты отвальный уступ разделяется на два подуступа. Мехлопата размещается на кровле нижнего подуступа, на которую производится разгрузка породы из думпкаров. Транспортные пути располагаются на кровле верхнего подуступа. Для удобства приема и последующей экскавации разгружаемой породы из думпкаров , экскаватор на кровле нижнего подуступа образует специальную приемную емкость (канаву) длиной, равной полуторной или двойной длине думпкара и глубиной 0,8 – 1 м. Состав на отвал подается вагонами вперед. В приемную емкость, как правило, разгружаются думпкары поочередно. Укладка породы экскаватором в отвал производится в трех направлениях: вперед по ходу в нижний подуступа, по ходу – по фронту отвального уступа под откос нижнего подуступа и назад в верхний подуступ.

В зависимости от физико-механических характеристик пород, укладываемых в отвал и пород основания отвала применяют две схемы организации работы экскаватора на отвале.

1. Если складируемые породы и породы основания отвала устойчивы, укладка производится одновременно в верхний и нижний подуступы отвала. После заполнения отвальной заходки экскаватор возвращается в первоначальное положение и начинает отсыпку новой заходки.

hо - высота отвала, h1 и h2 - высоты верхнего и нижнего ярусов отвалов; hз - превышение вновь отсыпаемой заходки над старой; с - шаг передвижки путей; lф - длина фронта разгрузки.

Высота отвального уступа (hо), шаг переукладки отвальных путей и длина Lо.т. отвального тупика являются основными параметрами отвала. При установленных основных параметрах отвала, обычные его параметры определяются по следующим формулам:

1. Приемная способность отвального тупика (по объему в целике) между двумя переукладками путей:

2. Продолжительность tр.т. работы отвального тупика между двумя переукладками путей:

где Vc - суточная приемная способность (по объему в целике) отвального тупика, м3;

где nc – число составов, разгружаемых в сутки;

- объем вскрыши, перевозимой одним составом;

- объем вскрыши, перевозимой одним составом;

f =0,85 0,95 – коэффициент учитывающий неравномерность работы отвала;

- число часов работы тупика в сутки;

- число часов работы тупика в сутки;

- время обмена поезда на отвале, час;

- время обмена поезда на отвале, час;

- время разгрузки поезда, час.

- время разгрузки поезда, час.

где  - расстояние от обменного пункта до середины отвального тупика, км.;

- расстояние от обменного пункта до середины отвального тупика, км.;

- средняя скорость движения поезда по отвальным путям, км/час;

- средняя скорость движения поезда по отвальным путям, км/час;

-время на связь, час.

-время на связь, час.

- число думпкаров в составе;

- число думпкаров в составе;  - время разгрузки думпкара, час.

- время разгрузки думпкара, час.

3. Число отвальных тупиков в работе:

- среднесуточный объем вскрыши, поступающей на отвал, м3.

- среднесуточный объем вскрыши, поступающей на отвал, м3.

4. Число тупиков на отвале:

где  - продолжительность переукладки пути на отвальном тупике, сутки.

- продолжительность переукладки пути на отвальном тупике, сутки.

Использование мехлопат на отвалах возможно при складировании пород любой категории крепости.

б). плужное отвалообразование

Плужное отвалообразование предшествовало экскаваторному, но из-за небольшой производительности было в основном заменено экскаваторным. Плужное отвалообразование находит применение на карьерах с небольшим объемом скальных вскрышных пород при наличии большого числа тупиков, расположенных на разных горизонтах.

Процесс плужного отвалообразования включает выполнение следующих операций: разгрузку породы из думпкаров под откос отвального уступа, профилирование откоса уступа (вспашка), планировку поверхности отвала и передвижку пути.

Разгрузка думпкаров производится по всей длине отвального тупика. В зависимости от устойчивости откоса думпкары могут разгружаться по одному, группами и одновременно все. Часть разгружаемой породы скатывается по откосу, а большая часть (до 70%) остается на откосе и препятствует разгрузке следующих составов. Для сбрасывания вниз оставшейся на откосе породы производится профилирование откоса отвала отвальным плугом. Разгрузка думпкаров и профилирование откоса отвала обычно производится несколько раз. После заполнения отвального тупика тем же отвальным плугом производится планировка поверхности отвала

.Планировка выполняется с таким расчетом, чтобы спланированная поверхность была выше старой трассы на 0,2 - 0,5 м для компенсации неизбежной просадки пути при движении локомотивосоставов. Профилирование откоса и планировка отвала выполняется плугом за несколько проходов вдоль отвального тупика. Рабочими органами отвального плуга являются выдвижные лемехи и крылья. Отвальные , плуги выпускаются прицепные и самоходные ( с вылетом крыльев до 7,5 м). Передвижка путей на плужных отвалах отвалах осуществляется путепередвигателями цикличного действия без разборки на звенья.

Максимальный шаг передвижки пути определяется по формуле:

где  - вылет главного крыла плуга, м;

- вылет главного крыла плуга, м;  - безопасное расстояние от оси пути до верхней бровки откоса (берма безопасности), м.

- безопасное расстояние от оси пути до верхней бровки откоса (берма безопасности), м.

в). бульдозерное отвалообразование.

|

В связи с созданием бульдозеров мощностью 220 кВт и более на карьерах с железнодорожным транспортом начали применять бульдозерное отвалообразование. При этом способе отвалообразования отвальный уступ разделяется на два подуступа. Порода разгружается на кровлю нижнего подуступа (транспортные пути располагаются на кровле верхнего подуступа) и бульдозерами перемещается к его откосу.

Высота верхнего подуступа принимается такой, чтобы разгруженная из думпкара порода была ниже уровня пути, т.е. должна быть в пределах 1,5 – 2,5 м. Расстояние от внешнего конца шпал до верхней бровки верхнего подуступа должна быть не менее 1 м. Высота нижнего подуступа принимается по условию устойчивости его откоса.

Ширина отвальной заходки (шаг переукладки путей) определяется производительностью бульдозера, объемом вскрыши, поступающим на отвал, полезной массой поезда, схемой путевого развития на отвале и затратами на передвижку отвальных путей. Экономически целесообразная ширина отвальной заходки изменяется в пределах 30-70 м. Рациональная длина отвального тупика находится в пределах 1,2 – 1,5 км.

Различают торцевую, фронтальную и комбинированную схемы бульдозерного отвалообразования.

При торцевой схеме складирование породы осуществляется диагональными проходами бульдозера. Длина фронта разгрузки равна длине локомотивосостава и более. При фронтальной схеме порода перемещается по кратчайшему расстоянию (по нормали к фронту отвала), Может работать один или несколько бульдозеров. Схема применяется при отсыпке нижнего подуступа. В случае комбинированной схемы порода перемещается минимум двумя бульдозерами, технологические функции которых строго разграничены. Первый бульдозер с поворотным лемехом перемещает породу из навала на небольшое расстояние в промежуточное положение, создавая фронт для разгрузки очередного локомотивосостава и для второго бульдозера с неповоротным лемехом. Второй бульдозер по кратчайшему расстоянию перемещает породу под откос уступа. Схема характеризуется высокой производительностью и применяется при отсыпке нижнего подуступа.

Достоинствами бульдозерного отвалообразования являются:

1. Независимость шага переукладки путей от линейных параметров бульдозера.

2. Высокая приемная способность отвального тупика.

3. Небольшие капитальные и эксплуатационные затраты.

Недостатки:

1. Зависимость производите6льности бульдозера от климатических условий, расстояния транспортирования и типа складируемых пород.

2. Повышенный износ ходовой части бульдозера и большой расход ГСМ.

Бульдозерный способ отвалообразования целесообразно применять на отвалах высотой более 20 м при складировании при складировании мягких и полускальных пород, хорошо раздробленных. Эффективность бульдозерного отвалообразования еще более повышается при внедрении бульдозеров мощностью 350 – 500 кВт. В аналогичных технологических схемах вместо бульдозеров ( или в сочетании с ними) на отвальных работах могут эффективно применяться погрузчики.

Дата добавления: 2016-10-17; просмотров: 4271;